船载式投饲机饲料输送关键参数仿真分析

2022-06-06俞国燕陈振雄刘皞春姬文超张宏亮

俞国燕,陈振雄,刘皞春,姬文超,张宏亮

(1 南方海洋科学与工程广东省实验室(湛江),广东 湛江 524255;2 广东海洋大学机械与动力工程学院,广东省海洋装备及制造工程技术研究中心,广东 湛江 524088)

深水网箱养殖因其产量高、污染低、鱼质好等特点已成为深远海养殖的主要养殖方式之一[1-2]。目前,国内外深水网箱投饲作业以集中式自动投饲系统为主,其技术成熟、自动化程度高,适合在平稳海域作业。而南海海域海况条件复杂,集中式投饲系统因固定于海上浮台、输送管道过长,在恶劣海况作业效果欠佳。而船载式投饲系统因固定于船体,灵活性强,抗风浪能力强,更能满足南海海域的作业需求[3-5]。

投饲系统以气力输送为主,但在饲料气力输送过程中,存在着饲料破损、输送效率低、管道堵塞、投饲不均匀等问题[6-7]。为解决以上问题,国内外学者针对各式投饲系统管道内饲料颗粒气固两相流现象及运动特性展开研究以优化管道输送工艺,如Aarseth等[8]通过物理试验验证了过高的空气速度、过大的弯管弯径会导致颗粒破损率的增加;Aas等[9]研究了空气流速和饲料速度是造成饲料破损的主要因素,提出可通过提高饲料进料率增加气固比,从而减少饲料破损率。胡昱等[10]验证了采用CFD-EDEM耦合仿真方法,可分析饲料在投饲机管道内的运动状态及管道内的压降情况;林礼群等[11]用计算流体动力学方法对投饲机内部加速器进行结构优化仿真,以提升饲料喷射的稳定性和平稳性。

关于船载式投饲系统的研究,目前尚处在探索阶段。如为满足海上大型网箱实际投饲需求,设计的专用养殖投饲炮[3];为提高投饲性能和实现自动化投饲,设计的一种船载式投饲系统[12]。此类研究主要是通过制作样机,开展试验来分析投饲机性能并提出优化方案。因物理样机试验搭建成本高、周期长等问题,故采用数学建模、计算机仿真等方式分析气力输送过程物料颗粒的运动情况、颗粒特性变化情况为样机试验提供参考尤为重要[12-16]。

本研究以船载式投饲机为模型,针对入口风速和管道弯径输送工艺,通过计算流体动力学软件Fluent与离散元仿真软件EDEM耦合进行气固两相流仿真,观察不同输送工艺条件下饲料颗粒的运动情况和气流场分布规律,以优化管道输送工艺参数,为船载式投饲机设计及投饲作业参数优化提供参考。

1 船载式投饲机研发

1.1 船载式投饲机组成与工作原理

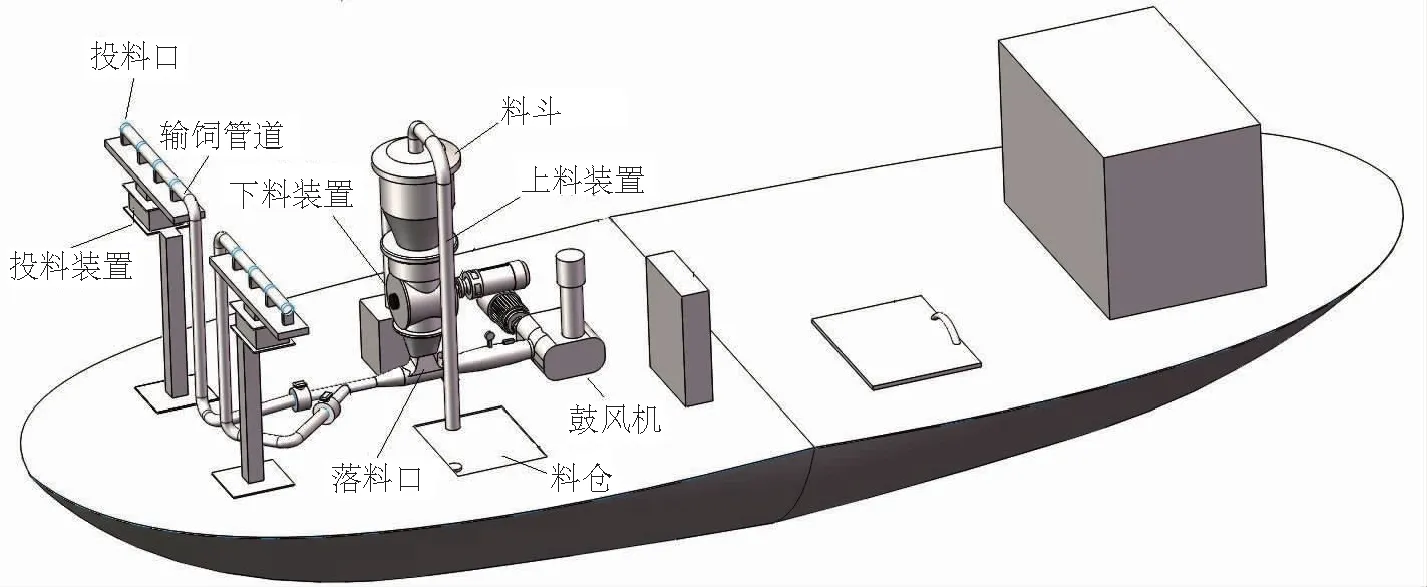

船载式投饲机包括输饲管道、上料装置、下料装置、鼓风机、投料装置等[2],其结构组成如图1所示。投饲作业时,下料装置转动产生饲料流、鼓风机吹送产生高速气流,在输饲管道中充分混合形成均匀的气固两相流,同时输送饲料颗粒流至出料口进行投饲。投饲机需根据网箱位置选择单侧投料口,通过控制该侧投料装置的举升装置,调整投料口将饲料投至网箱中,完成投饲过程。输饲管道作为连接下料装置的关键部件,其结构参数会对管道压力损失和饲料颗粒速度造成影响。输饲管道包括了水平管道、垂直管道和接头3部分,水平管道与下料装置下端口相连,接头将水平管道与竖直管道联通。饲料由下料装置转动带入到水平管道中,在与鼓风机吹出的气流的相互作用下,由水平管道向竖直管道迁移,并形成气固两相流。

图1 船载式投饲机结构组成图

1.2 饲料输送理论参数计算

饲料大量沉积会导致管道的堵塞,故饲料颗粒气力输送需保证入口风速大于物料悬浮速度,使颗粒在管道中保持悬浮状态。根据颗粒气力输送装置设计理论[17-20],入口风速应为:

(1)

式中:vg—入口风速,m/s;kL—物料粒度系数;ρP—颗粒密度,kg/m3;kd—物料特性系数;L—管道长度,m。

当颗粒粒径在1~10 mm时,kL值为16~20,以占南海养殖规模90%以上的金鲳鱼为例,选取其150~300 g生长期所需的饲料颗粒,即粒径为7 mm饲料作为试验对象,其中常用的5#型7 mm金鲳鱼饲料颗粒密度为950 kg/m3,故选取kL值为19。饲料颗粒的物料特性系数kd取值为(2~5)×10-4,而管道长度约为4 m,因此饲料颗粒的物料特性系数kd对速度的影响可以忽略不计。为确保饲料在管道中的稳定输送和气流流速需求,保留40%的余量,计算得到饲料颗粒的入口风速为26 m/s。

饲料颗粒在输饲管道中的料气输送比为:

(2)

(3)

式中:ψ—料气输送比;Gp—单位时间颗粒输送质量,kg/s;Gg—单位时间气流输送质量,kg/s;ρg—空气密度,取 1.205,kg/m3;D—输送管道直径,m;vg—入口风速,m/s。

为减少饲料颗粒破损率,并避免管道堵塞,单位时间颗粒输送量需达到0.17 ~ 0.83 kg/s[8],结合具体投饲需求,取单位时间颗粒输送量为0.8 kg/s。船载式投饲机采用罗茨鼓风机作为风力源,组成的正压气力输送系统[21]的气固比可达2~10,取气固比为4,经计算,取输饲管道直径为80 mm。

1.3 气固两相流模型

饲料在管道内的气力输送属于颗粒流和气流相互作用的气固两相流运动,为分析饲料颗粒在管道内的流场状态,采用Eurlerian-Langrangian方法将颗粒流-气流作为连续流处理,以分析管道内饲料颗粒流-气流特性。在Eurlerian坐标系下建立N-S方程组求解气相的流动、作用力等特性[15,22-23],表达式为:

(4)

εg∇·τ+εgρgg-Rgp

(5)

(6)

式中:εg—气相体积分数,%;p—气相压强,Pa;τ—黏性应力张量;RgP—单元网格的气固两相流间的动量交换量;g—重力加速度, m/s2;Fp,i—作用于颗粒i的合力;n—特定网格内的颗粒数量;ΔV—网格的体积。

投饲机输饲管道中气流的运动属于不可压缩湍流运动,考虑脉动的影响,引入湍流标准k-ε模型,在拉格朗日坐标系下用牛顿第二定律对颗粒的无碰撞运动求解。在气流场中,颗粒受到重力、浮力、流体阻力、Saffman升力和Magnus升力等的作用[24],其表达式为:

(7)

(8)

式中:FD—流体阻力,N;FGB—重力与浮力的合力,N;FSα—Saffman 升力,N;FMα—Magnus 升力,N;Ip—颗粒转动惯量,kg/m3;ωp—颗粒角速度,rad/s;T—颗粒扭矩,N·m;vp—颗粒速度,m/s;t—时间,s。

2 CFD-EDEM耦合仿真

2.1 计算条件和参数

在气固两相流耦合模拟中,采用计算流体力学和离散元法研究投饲机输送管道中饲料颗粒的运动特性,并使用ANSYS Fluent 16.0和EDEM 2.7 软件进行耦合仿真,其仿真流程如图2所示。

图2 仿真流程图

投饲机模型因投料过程采用单侧投料,以及投料装置带动顶部管道的转动造成顶部管道方位角度的不确定性,故将模型简化并忽略顶部动态管道部分。采用workbench对投饲机模型划分网格,网格为分块的六面体结构化网格结,如图3所示。

图3 输饲管道网格结构图

气流场流态由Fluent求解,颗粒流模型在EDEM导入,通过CFD-EDEM耦合对流场和颗粒数据交互迭代计算,仿真各个步长各饲料颗粒的运动状态。在投饲机结构和管道参数设计中,饲料颗粒的物理特性是重要考量依据,且饲料颗粒物理特性参数的可靠性直接影响仿真结果的准确性[10,11,25]。试验选取5#型7 mm金鲳鱼饲料作为仿真饲料颗粒,饲料颗粒球形度均大于0.9,可视为7 mm直径的球形颗粒,其物理特性参数见表1。

表1 仿真参数

因饲料颗粒所占气固两相流中的体积分数比例低于10%,故采用Eurlerian-Langrangian 方法进行EDEM-CFD耦合,其中Fluent的气流场采用k-ε 湍流模型,又因饲料颗粒之间、饲料与管道无粘连,且颗粒表面光滑,故EDEM 的颗粒流采用HertzMindlin 无滑动接触模型[26-27,30]。

3 仿真方法

为验证和优化利用气力输送理论计算得到的工艺参数,以研究投饲机部分工艺参数和结构参数对气流场、饲料运动的影响,故采用气固两相流仿真法对投饲机部分参数进行单因素试验。因入口风速和管道接头弯径是气力输送过程造成饲料破损的主要原因之一[8,28-29],故以入口风速、水平管道与垂直管道的接头弯径分别代表工艺参数和结构参数作为试验因素。 以理论分析和工程经验求得的投饲机对应数值为依据设定各试验因素水平值。因在颗粒输送入口风速的计算中26 m/s为理想参数,设置入口风速v为20、26、30和40 m/s 4个水平,弯径取值应为管道直径的1~2倍范围,设置弯径为60、90、120和180 mm 4个水平。

4 结果与分析

4.1 入口风速对饲料运动特性的影响

为了验证投饲机入口风速对饲料运动特性的影响,设定不同风速,分析饲料在投饲机内的运动规律。获取饲料颗粒在管道内稳定输送时的出口速度、角速度、单个颗粒碰撞总次数、平均受力(管道所有颗粒受力值总和/颗粒数量)、模型入口到出口的压损等数据。与通过在投出饲料中筛分粒径过小的颗粒计算饲料破损率、高速相机拍摄透明管道饲料输送状态[9]、声学手段监测部分管道饲料流量、气压传感器测试管道定点气压值[14]等物理试验方式相比,采用仿真法可更为直接简单地获取管道内部数据,但与实际输送情况会存在一定的误差。

本试验分别进行4组仿真模拟,其中不同入口风速对应输送稳定后的气流场和饲料运动数据如表2,饲料仿真过程图像(26 m/s入口风速为例)如图4所示。由表2可看出,随着入口风速的增加,颗粒的出口速度、角速度和受力呈上升趋势。但饲料颗粒碰撞次数和饲料受力与饲料破损率相关,故在满足作业需求同时,可通过减少饲料颗粒碰撞次数和饲料受力以减少饲料破损率。由表2可看出,入口风速较高或者较低均会造成碰撞次数多、破损率较高。通过试验得知,在入口风速为26~30 m/s时,饲料颗粒的出口速度、转速、合力、压损差别不大,碰撞次数相对较低,呈现稳定趋势,故入口风速应选用在26~30 m/s之间,但综合考虑饲料受力和碰撞次数,26 m/s入口风速更为合适。

表2 入口风速对气流场和饲料运动特性的影响

图4 26 m/s入口风速的管道内饲料速度分布图

4.2 管道弯径对饲料运动特性的影响

不同输饲管道弯径的仿真结果见表3,对应的气压分布和气流分布如图5所示。其中弯径为90、120 mm的管道与60 mm的管道相比,其气压分布更均匀,未出现明显气流涡流区和滞留区;与180 mm的管道相比,则无明显饲料爬壁现象。随着弯径的增加,饲料颗粒逐渐趋向于管壁运动,由气速分布图像可知管道中间气流速度相较管壁快,故管道弯径不宜选择过大,否则会因饲料爬壁现象导致饲料输送速率下降。与90 mm弯径相比,120 mm弯径的管道气压分布和饲料运动更为均匀。

表3 输饲管道弯曲半径对气流场和饲料运动特性的影响

4.3 饲料在输送管道中运动过程分析

取26 m/s的入口风速、120 mm接头弯径管道作为仿真边界条件,取仿真过程的部分颗粒作为对象,分析饲料颗粒在船载式投饲机输饲管道内的运动过程,其中管道内饲料颗粒的速度与受力变化曲线如图6所示。饲料颗粒在下料装置作用下,沿Z方向运动落入输饲水平管道中;饲料颗粒在受到输饲管道起始端受入口风的作用下,饲料颗粒的合速v和-X方向速度vX明显上升,同时饲料颗粒随着速度增加,与气体流速的速度差逐渐减小,受力减小。管道中颗粒受气流升力的作用,其在Z方向上的速度有所上升。当饲料颗粒通过弯管接头进入到垂直管道后,其运动趋势从原来的-X方向改变为+Z方向上,同时受到气流沿Z方向的作用,在+Z方向的力、速度急速上升至稳定值,此时饲料颗粒在输饲管道中的运动主要受气流的影响,其受力方向、速度方向与管道轴线方向基本相同。

图5 不同输饲管道弯曲半径的气流压力分布图(左)和气流速度分布图(右)

图6 输饲管道内饲料颗粒的速度与受力变化曲线

与Aas等[9]、Halstensen等[14]的物理试验相比,因研究样机差异,作业需求不同,试验得出的较优参数存在差异,但样机内部的饲料颗粒和气场变化规律基本一致。本试验针对船载式投饲料机采用仿真试验,相比物理试验降低了样机搭建成本,提高了数据采集、分析、处理效率,并使颗粒流动可视化,但仿真试验是以有限边界为条件的近似解,与实际生产情况相比会存在误差,故仅可作为实际生产的理论参考依据。

5 结论

入口风速在20~40 m/s范围内时,船载式投饲机饲料颗粒的出口速度与入口风速以及压力损失呈正相关;入口风速在26~30 m/s区间内,饲料破损率较低,故可通过试验测试不同投饲机入口风速最优区间范围。弯径过大会出现颗粒沿壁运动的现象,造成不必要的能量损失;弯径过小会导致气流涡流区和滞留区的出现,故可通过试验,测试不同投饲机输饲管道接头弯径的最优区间范围。在本研究中,投饲系统在管径80 mm、气流速度26 m/s、管道弯径120 mm的条件下,其管内气压分布均匀,仿真未出现明显气流涡流区和滞留区,碰撞次数较少,压力损失较低,能较好地降低饲料颗粒的破损率与额定输送速率的能量损耗,为实际生产提供理论参考。未来的研究中可通过仿真手段,对入口风速,管道结构尺寸,喂料量等因素进行正交试验,探究工艺参数和结构参数对投饲作业的主次影响因素。

□