激光功率对27SiMn钢熔覆层组织与性能的影响

2022-06-06石淑婷舒林森何雅娟王家胜

石淑婷, 舒林森,2, 何雅娟, 王家胜

(1. 陕西理工大学 机械工程学院, 陕西 汉中 723001; 2. 陕西省工业自动化重点实验室, 陕西 汉中 723001)

27SiMn钢具有良好的耐磨性和较高的强度,且切削加工性能好,常用于制造矿山机械关键零部件,如液压支架油缸、立柱等。恶劣的生产环境易造成27SiMn钢零件表面产生点蚀与磨损,致使其过早退役[1-3]。激光熔覆[4-5]能够制备结合性良好的高性能异种金属熔覆层,是零件表面修复再制造的有效手段,目前已有专家学者对27SiMn钢熔覆层的性能展开了大量研究。王贤才等[6]研究发现不锈钢熔覆层的抗拉强度与27SiMn钢基材相当,且断裂方式均为塑性断裂,但熔覆层的伸长率、韧窝尺寸和深度大于基材。郭卫等[7]在27SiMn钢上熔覆获得了致密的铁基涂层,对其进行磨损试验,载荷不变时增大转速,磨损率先增大后减小;转速不变时增大载荷,磨损率增大。黎文强[8]在27SiMn钢上熔覆获得了铁基熔覆层,其硬度达到712 HV0.1,约为基材的2.5倍,耐腐蚀性能较基材提高5倍以上。Shen等[9]使用高速激光在27SiMn钢上熔覆了431不锈钢,腐蚀试验结果表明,熔覆层的枝晶细小且大小均匀、成分分布均匀,有利于提高耐蚀性。通过上述研究可知,激光熔覆可以提升27SiMn钢的表面硬度、耐磨性能和耐腐蚀性能,但关于激光熔覆工艺参数对27SiMn钢熔覆层组织与性能影响的研究较少。良好的工艺参数能够提高熔覆层的表面平整度、界面结合强度,消除熔覆层气孔及裂纹等缺陷。研究激光功率[10]、扫描速度[11]、搭接率[12]、离焦量[13]等工艺参数对熔覆层组织与性能的影响是获得高质量熔覆层的必要手段。因此,探寻激光功率这一重要工艺参数对熔覆层组织与性能的影响颇具意义。

本文利用激光熔覆技术,选取4种激光功率,在27SiMn钢表面熔覆Fe-Cr-Ni粉末,对单道熔覆试件的形貌、显微组织、硬度进行分析,对多道熔覆试件进行摩擦磨损性能检测,研究激光功率对27SiMn钢熔覆层组织及性能的影响,以期为27SiMn钢零件的激光熔覆快速修复提供参考。

1 试验材料与方法

1.1 试验材料

试验所选的基材为27SiMn钢,化学成分(质量分数,%)为(0.24~0.32)C、(1.10~1.40)Si、(1.10~1.40)Mn、≤0.035P、≤0.035S、≤0.30Cu、≤0.30Cr、≤0.30Ni、≤0.15Mo。将27SiMn钢试样加工至表面粗糙度为3.6 μm,并用酒精拭去表面杂质。熔覆材料为Fe-Cr-Ni粉末,化学成分(质量分数,%)为(0.6~0.9)C、(3~4)Si、(16~18)Cr、(12~14)Ni,余量Fe。在27SiMn钢板材上制备单道Fe-Cr-Ni熔覆层,激光功率分别为1800、2100、2400和2700 W,扫描速度为20 mm/s,送粉速度为20 g/min,离焦量为0 mm,氩气流量为20 L/min。

1.2 试验方法

使用VHX-7000型超景深显微镜观察熔覆件的截面形貌以及显微组织,并计算稀释率,使用HV-1000型显微硬度计测定熔覆层的硬度,加载载荷4.90 N,保荷时间10 s,每个测量点间隔300 μm,并重复测量3次减少误差。制备摩擦磨损试件的过程中,先以50%搭接率进行多道熔覆制备试件坯件,再经线切割获得带有熔覆层摩擦磨损试件块,使用MMW-2型销-盘试验机进行摩擦磨损试验,如图1所示;摩擦磨损试验使用40Cr钢球头柱销,对销-盘配磨副施加100 N载荷,转速100 rpm,试验时间900 s,分别记录4组试验的摩擦因数和磨损量,使用超景深显微镜观察并获取磨损截面轮廓。

图1 销-盘摩擦磨损示意图Fig.1 Schematic diagram of pin-disk friction and wear

2 试验结果与讨论

2.1 单道熔覆层形貌

图2为激光熔覆界面示意图。截面由激光熔覆区(LCDZ)、热影响区(HAZ)、基材(Sub)3部分组成[14];几何尺寸可用熔宽(w)、熔高(H)、熔深(h)来说明,结合性能可以通过稀释率(λ)进行表征。使用面积法计算稀释率,公式为:λ=Am/(Am+Ac),其中Am为基材熔化区截面面积,Ac为熔覆层截面总面积。稀释率过低导致熔覆层与基材的结合性不好,过高导致熔覆层性能降低,易产生开裂与变形。

图2 激光熔覆截面示意图Fig.2 Schematic diagram of laser cladding section

图3为w、H、h、λ随激光功率的变化折线。可以看出w、h和λ随激光功率增大而增大,而H则是先增大后减小,激光功率为2400 W时出现最大值。出现这种现象的原因主要为:在单位时间内,激光功率增大,熔覆粉末与基材吸收的能量更多,致使w、H、h和λ增大;当激光功率进一步增大时,粉末充分融化且其吸收的能量到达极限,由于基材吸收的能量进一步增加,基材熔化量增大(即h增大),从而导致H减小,熔覆层高度降低。

图3 几何尺寸及稀释率随激光功率的变化Fig.3 Change of geometric dimensions and dilution rate versus laser power

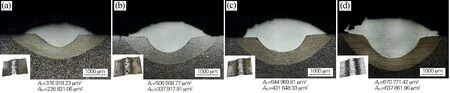

图4为不同激光功率下单道熔覆层的截面形貌。由图4可知,所有试件与基材结合处均无气孔和裂纹,熔覆层组织均匀致密。左下角为熔覆层的三维宏观形貌,所有单道熔覆层连续均匀,无剥落现象发生。较大的激光功率可以使粉末完全熔化,不会大量落在已熔覆表面形成熔渣,故激光功率为2400 W和2700 W的试件表面质量较好。

图4 不同激光功率下单道熔覆层的截面形貌Fig.4 Cross-section morphologies of single-pass clad layers under different laser powers(a) 1800 W; (b) 2100 W; (c) 2400 W; (d) 2700 W

2.2 显微组织

不同激光功率下的显微组织如图5所示。图5(a~d)为熔覆层中部显微组织,可知,熔覆层中部的显微组织以胞状晶和细小枝晶为主,其中,图5(a)枝晶生长方向较为一致,而图5(b~d)则为无规律的交错生长,这表明熔覆功率会影响熔覆层晶体生长方向。图5(e~h)为热影响区显微组织,在高能激光束作用下,基材中珠光体受热转变为奥氏体,冷却后转变为针状马氏体,激光功率越大,针状马氏体转变量越大。

图5 不同激光功率下熔覆层中部(a~d)及热影响区(e~h)的显微组织Fig.5 Microstructure of the clad layer middle part(a-d) and heat affected zone(e-h) under different laser powers(a,e) 1800 W; (b,f) 2100 W; (c,g) 2400 W; (d,h) 2700 W

图6为不同激光功率下熔覆层中部的二次枝晶间距与胞状晶晶粒尺寸。随着激光功率的增加,二次枝晶间距变化不大,胞状晶晶粒尺寸有较明显的减小趋势,在2400 W时出现胞状晶晶粒尺寸最小值(4.52 μm),表明激光功率的增大,有助于生成更为细小致密的熔覆层组织,进而提升熔覆层性能。

图6 不同激光功率下熔覆层中部枝晶间距与胞状晶晶粒尺寸Fig.6 Dendritic spacing and cellular crystal grain size of the clad layer middle part under different laser powers

2.3 硬度

图7为不同激光功率下截面硬度分布。可见,熔覆层上部硬度差异较大,激光功率为2400 W时,硬度达到最大值669 HV0.5。不同激光功率下的激光熔覆区(LCDZ)平均硬度为624 HV0.5,是基材(Sub)平均硬度的2.4倍,熔覆材料瞬时融化凝固产生晶粒细化现象,提高了熔覆层硬度。随激光功率的增加,热影响区(HAZ)硬度数值变化较大(随激光功率的增大而增大),在激光功率为2700 W时达到最大值641 HV0.5。产生此现象的原因在于:激光功率增大,靠近边界的基材部分吸收能量增加,使热影响区硬度提高;结合热影响区的显微组织可知,随着激光功率增大,热影响区中的针状马氏体数量增加,进一步提升HAZ的硬度。

图7 不同激光功率下试样截面硬度的变化曲线Fig.7 Hardness profiles of cross section of the specimen under different laser powers

2.4 摩擦磨损性能

图8为不同激光功率下试样的摩擦因数随时间变化的曲线及磨损量,图9为磨损截面轮廓图。可知,4个试件进入稳定磨损阶段耗时分别约为400、400、300及300 s;在稳定磨损阶段内,其平均摩擦因数分别为0.71、0.74、0.67、0.73。在相同磨损条件下,试件均出现较深的犁沟,表明在磨损过程中存在严重的磨粒磨损,其中,激光功率为2400 W的试件磨损量最小,为8 mg,磨损深度最小,为11.3 μm,表明该试件具有较好的耐磨性。结合显微组织与硬度,激光功率为2400 W时,试件的显微组织较细小,熔覆层上部硬度值最高,因此在磨损过程中不易被磨粒磨削,耐磨性优良[15]。

图8 不同激光功率下试样的摩擦因数随时间的变化曲线及磨损量Fig.8 Variation curves of friction coefficient with time and wear loss of the specimens under different laser powers(a) 1800 W; (b) 2100 W; (c) 2400 W; (d) 2700 W

图9 不同激光功率下试样的磨损截面轮廓Fig.9 Wear profiles of the specimens under different laser powers

3 结论

1) 随激光功率增加,激光熔覆试样的熔宽w、熔深h和稀释率λ逐渐增大,而熔高H则是先增大后减小。激光功率较低时,熔覆层中部枝晶生长方向较为一致;激光功率较高时,热影响区吸收能量转化而成的针状马氏体数量增加。激光功率对熔覆层平均硬度影响不大,但增大激光功率可提高热影响区硬度。

2) 随激光功率的增加,试件进入稳定磨损阶段耗时有所减少。在稳定磨损阶段,熔覆试件的平均摩擦因数约为0.7;激光功率为2400 W时,试件的平均摩擦因数最小、磨损量最小、磨损深度最小,说明该试件具有优良的耐摩擦磨损性能。

3) 27SiMn钢表面制备Fe-Cr-Ni基熔覆层的最佳激光功率为2400 W,熔覆层组织均匀致密无裂纹、硬度较高、耐摩擦磨损性能良好。