固溶处理对Fe-Cr-Ni-Al合金组织转变及元素扩散的影响

2022-06-06周起云石增敏

周起云, 石增敏, 谢 镐, 戴 雷

(1. 三峡大学 材料与化工学院, 湖北 宜昌 443002;2. 三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002)

Fe-Cr-Ni-Al系合金具有良好的高温抗氧化性,高温下Al元素形成的Al2O3氧化膜致密坚固,不具有挥发性, 与 Cr2O3氧化膜紧密结合大大增加了铁基高温合金的高温抗氧化性[1-2]。在热处理工艺参数中,固溶温度和时间可以影响合金元素的溶解和晶粒的长大,从而影响到材料的性能[3]。吴静等[4]分析了一种高Fe、Cr元素添加Ni3Al基高温合金凝固过程的多相转变特征,对其在不同高温冷却、高温退火、长期时效工艺下的多相组织演变规律进行了总结,并探讨了复杂组织变量对其蠕变行为的影响。Shankar等[5]通过较为全面的研究,探索了Ni-Fe合金在轧制过程中组织形变和织构演变有关的微观机制。鉴于目前Fe-Cr-Ni-Al系高温合金在热处理过程中的组织转变及元素迁移情况,在国内的研究较少,且其相对造价低廉,能适应较低温度下的工作要求[6],组织决定性能,故对其固溶热处理过程中元素的扩散以及相转变问题的研究具有非常广泛的价值。

1 试验材料及方法

由于在奥氏体不锈钢中加入一定量的Al元素可以打破Cr当量与Ni当量在奥氏体不锈钢中2∶1的平衡,使δ铁素体形成。从而设计思路为:按质量比Fe∶Cr∶Ni∶Al=71.4∶17.6∶8.8∶2.2称取合金材料共40 g,放入非自耗真空钨极电弧熔炼炉的铜坩埚中,在电流大小为20 A左右进行引弧,引弧成功后逐渐增大电流,熔炼电流为300 A,待金属充分熔化后减小电流并断开电弧,为了使吸铸合金的成分尽量均匀,每个试样反复熔炼两次,之后将熔炼好的金属块拨动到吸铸坩埚内,再次熔炼并进行吸铸。冷却后拆开模具,得到直径为φ5 mm的合金圆柱。从合金圆柱取4块高度为3 mm 的试样,挑选其中一块经过打磨抛光,使用王水腐蚀,使用LEICA DM2700M光学显微镜观察记录其显微组织,并计算其不同相的占比;XRD测试采用的仪器型号为Rigaku Ultima IV,用以测试Fe-Cr-Ni-Al合金的相种类;使用FEI-Quanta FEG 250场发射扫描电镜进行组织观察,利用EDAX Element测得材料相关能谱数据。将试样加热到1150 ℃保温3 h,加热速度为10 ℃/min,随后取出水淬,得到1150 ℃固溶处理3 h的试样。热处理完成的试样依次进行显微组织观察、XRD测试和微区成分SEM能谱测试与分析,所用设备与前文相同。将其余3个试样以10 ℃/min的加热速率加热到1150 ℃保温,保温时间分别为0.5、1和5 h,加热完毕取出水淬,得到不同固溶时间处理的试样。将试样打磨抛光,使用王水腐蚀,利用光学显微镜观察记录各自的显微组织,并计算各个试样中不同相的占比。在吸铸成形的φ5 mm合金圆柱上截取高度为2.5 mm的圆柱,沿着其圆截面的径向平均分为4块,选取其中3块进行TG-DSC测试,设备型号为NETZSCH STA 449 F3,将3个试样以40 K/min的升温速率加热到1473 K,随后分别以5、15和20 K/min的降温速率冷却至473 K,测量输入到试样和参比物的功率差,得到TG-DSC数据。

2 试验结果及分析

2.1 Fe-Cr-Ni-Al合金的XRD分析

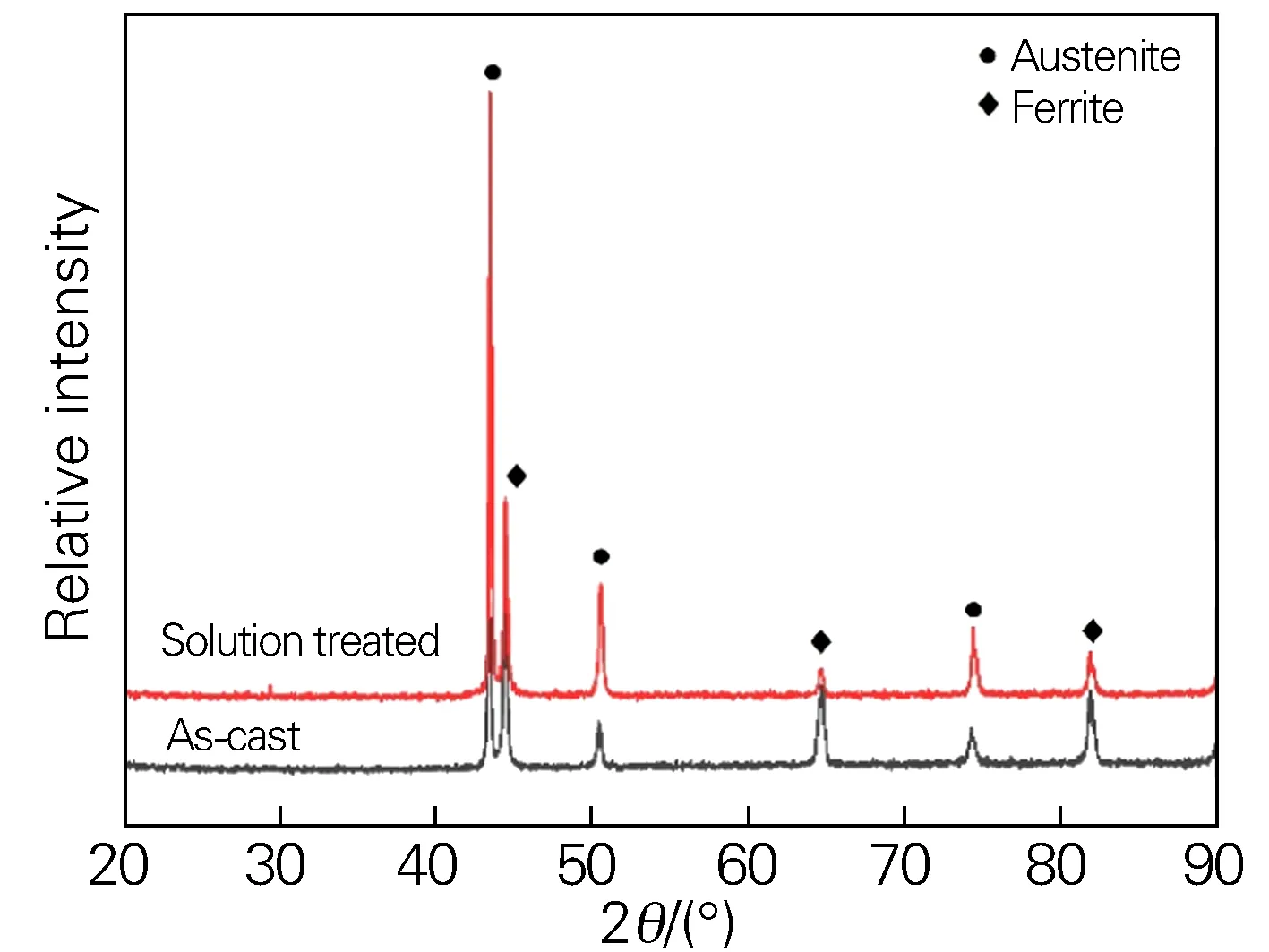

将通过真空电弧熔炼吸铸成形得到的Fe-Cr-Ni-Al合金加热到1150 ℃固溶处理3 h,图1为固溶处理前后Fe-Cr-Ni-Al合金的XRD谱图,可以看出在固溶处理后,材料中的主相依旧为γ相和δ相,与真空吸铸合金的保持一致[7-8]。固溶处理前后对比,γ相的相对积分强度增高,而δ铁素体的则下降,表明经过固溶处理,γ相所占的相对比例明显增加。

图1 1150 ℃固溶处理3 h前后Fe-Cr-Ni-Al合金的XRD图谱Fig.1 XRD patterns of the Fe-Cr-Ni-Al alloy before and after solution treatment at 1150 ℃ for 3 h

2.2 固溶处理前后Fe-Cr-Ni-Al合金的OM分析

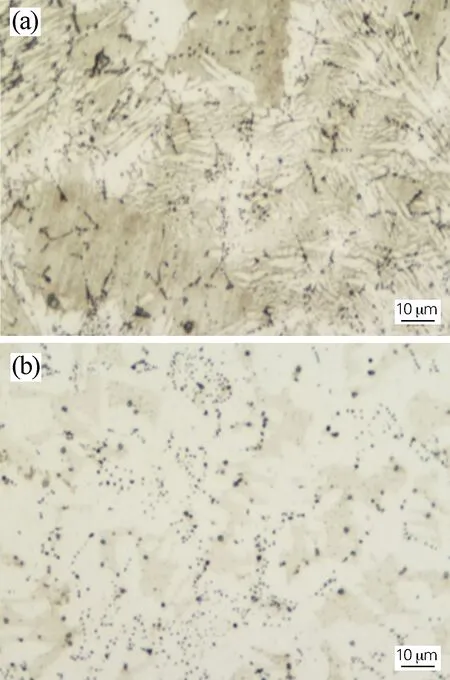

图2为固溶处理前后Fe-Cr-Ni-Al合金的显微组织。从图2可以看出,在1150 ℃固溶处理3 h对合金的组织形态有很大的影响,固溶处理后的基体主要由灰白色的奥氏体相+灰色的δ铁素体相+黑色的σ相组成,原本狭长的奥氏体相变得更加粗大,同时奥氏体相的分布更加均匀化,δ铁素体相依旧围绕着奥氏体分布,而细小的黑色颗粒状的σ相的数量减少,颗粒尺寸增大。表1为固溶处理前后Fe-Cr-Ni-Al合金中不同相的统计表,经过分析可得,经1150 ℃固溶处理3 h,材料中σ相和δ铁素体相的占比由7.42%和68.43%减少为2.13%和61.90%,而奥氏体相的占比从24.15%增加到35.97%。由此不难得出,在固溶处理的整个过程中,发生了δ→γ的转变[9],但该转变发生在升温阶段抑或是保温阶段需要进一步验证。

图2 1150 ℃固溶处理3 h前后Fe-Cr-Ni-Al合金的显微组织(a)固溶处理前;(b)固溶处理后Fig.2 Microstructure of the Fe-Cr-Ni-Al alloy before and after solution treatment at 1150 ℃ for 3 h(a) before solution treatment; (b) after solution treatment

图3 Fe-Cr-Ni-Al合金在1150 ℃固溶不同时间后的显微组织Fig.3 Microstructure of the Fe-Cr-Ni-Al alloy solution treated at 1150 ℃ for different time(a) 0.5 h; (b) 1 h; (c) 3 h; (d) 5 h

表1 Fe-Cr-Ni-Al合金1150 ℃固溶3 h前后不同相的面积分数

2.3 不同固溶处理时间下Fe-Cr-Ni-Al合金的OM分析

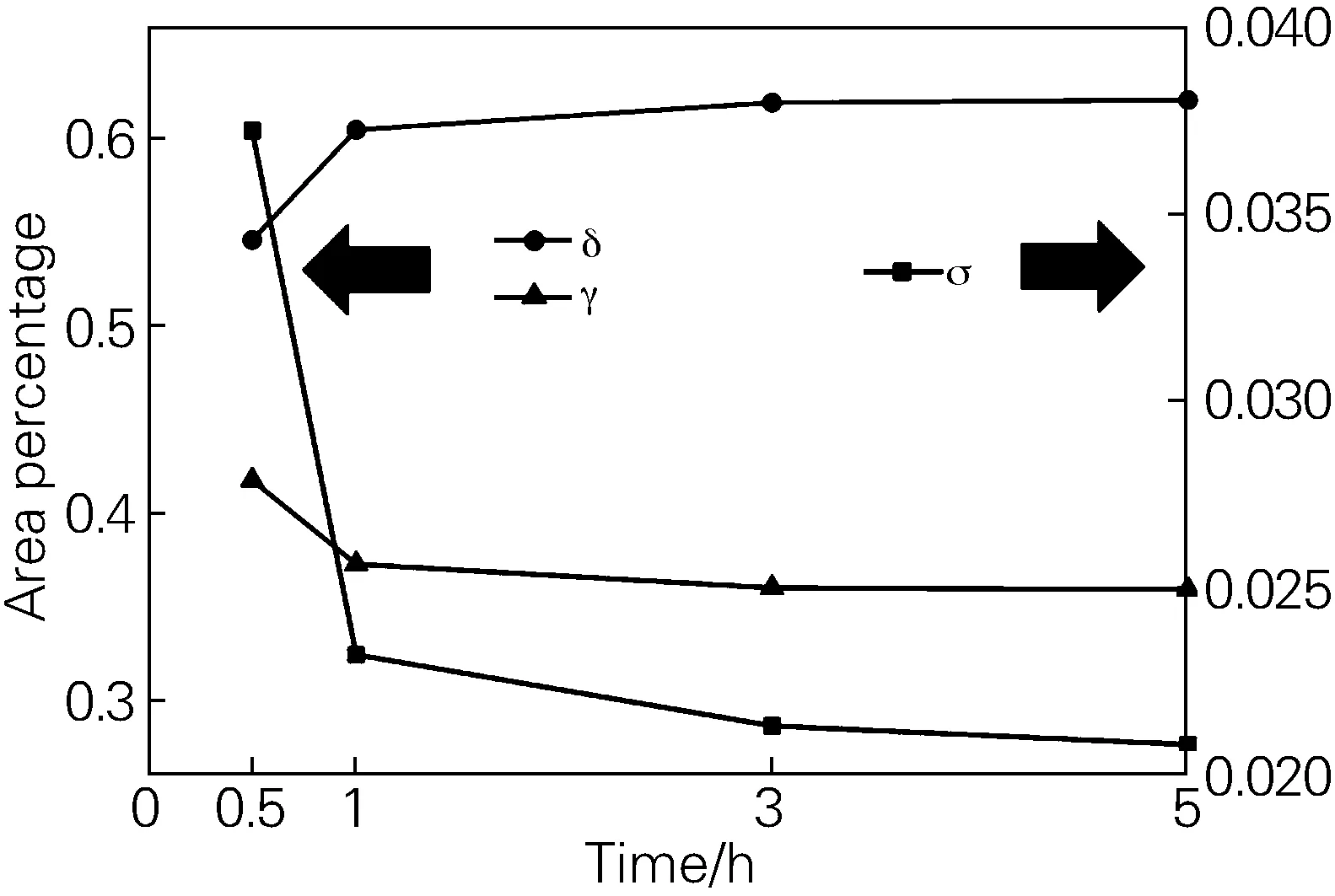

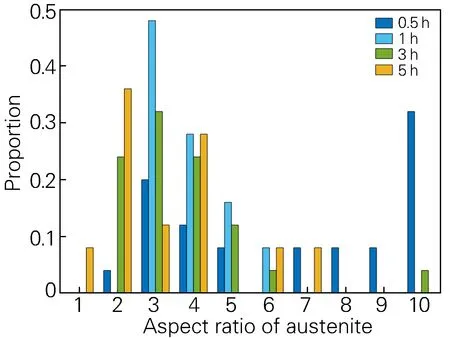

从图3可以看出,随固溶时间变化,δ铁素体相、γ相和σ相的形态以及分布都发生了较大的变化。对不同固溶处理时间下材料中各相占比进行统计,结果如表2所示,并绘制出各相占比随固溶时间变化的折线图,结果如图4所示。从图3可以看出,随着固溶处理时间的延长,γ相由原本较为细长的针状逐渐粗大化,变为棍棒状,有些部位粗大的γ相互相接触,晶界消失,变为一个整体。图5为不同固溶时间下奥氏体相长宽比的分布图,可以看出随着固溶处理时间的增长,奥氏体相整体的长宽比逐渐变小[10]。通过不同固溶处理时间各相占比的统计结果可以看出,随着固溶处理时间的延长,γ相和σ相所占的比例逐渐减小,δ铁素体相所占的比例逐渐增大。从宏观上来看,可以理解为,随着固溶时间的增长,发生了σ+γ→δ的转变。结合前文,可以推断出:在固溶处理的过程中,在升温阶段发生了δ→γ的转变,而在保温阶段,发生了γ→δ的转变。

表2 Fe-Cr-Ni-Al合金1150 ℃固溶不同时间后各相的面积分数

图4 Fe-Cr-Ni-Al合金1150 ℃固溶不同时间后的相占比变化Fig.4 Variation of phase ratio of the Fe-Cr-Ni-Al alloy solution treated at 1150 ℃ for different time

图5 Fe-Cr-Ni-Al合金1150 ℃固溶不同时间后的奥氏体长宽比条形图Fig.5 Bar graph of austenite aspect ratio of the Fe-Cr-Ni-Al alloy solution treated at 1150 ℃ for different time

2.4 固溶处理前后Fe-Cr-Ni-Al合金中元素变化分析

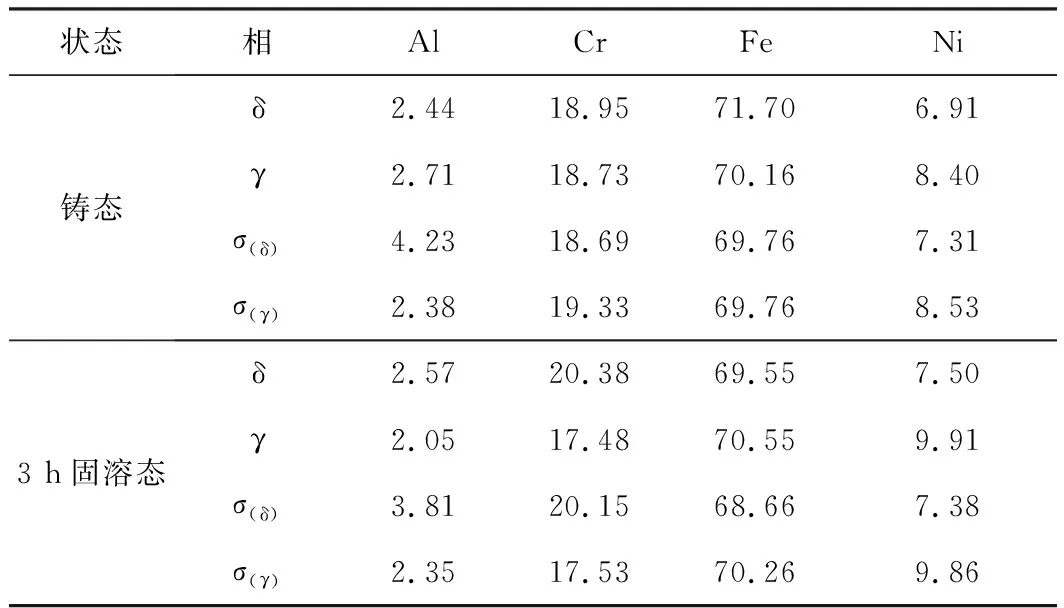

固溶处理后δ铁素体相、γ相和σ相的形态与铸态相比较,有着较大的改变,这必然和固溶过程中元素的扩散、相变行为等有密切的关系。为了作对比分析,针对δ铁素体相、γ相和σ相进行能谱分析,此外还针对分布位置存在差异(存在于δ铁素体相中或γ相中)的σ相进行了区分,以便得到更详尽的成分信息。表3列出了铸态和3 h固溶态合金的能谱结果,其中σ(δ)和σ(γ)分别代表位于δ铁素体、γ相中的σ相。

表3 铸态和1150 ℃×3 h固溶态合金中δ铁素体、γ相和σ相能谱分析结果(质量分数,%)

无论是铸态还是3 h固溶态的合金,其中δ铁素体和γ相的成分存在共同点,即δ铁素体为富Cr相,γ相为富Ni相,具体体现为:δ铁素体中的Cr组元含量明显高于γ相,而δ铁素体中的Ni组元含量明显低于γ相。该现象与同类合金[2]的研究结果相同。对于Al和Fe组元,则没有明显的变化规律。铸态和3 h固溶态的合金在成分方面的差异较为明显。可以看出,δ铁素体和γ相在固溶处理后其成分变化趋势为:δ铁素体中的Cr、Ni组元均增加(增幅分别为7.55%和8.54%),γ相中的Cr组元减小(减幅6.67%),Ni组元增加(增幅为17.98%)。此外,从δ铁素体与γ相在各组元含量差异方面看,固溶处理影响作用显著:成分差异仍主要集中在Cr、Ni组元,Cr组元差值增加约12倍,Ni组元差值增幅为61.74%。对于Al和Fe组元,在各组元含量差异方面则没有明显的变化规律。

σ相的成分特点与上述δ铁素体和γ相成分密切相关。尽管σ相属于富Cr相,但在铸态合金中,无论是分布于δ铁素体中还是γ相中的σ相,其Cr含量却没有明显高于基体,而Ni组元则随着基体含量的高低呈相应变化,即位于γ相中的σ相随着基体的高Ni含量而表现出Ni含量较高。总体来说,铸态合金中的σ相成分与基体接近。固溶处理后,σ相的成分变化较为明显,主要集中在Cr、Ni组元,具体变化随其分布位置改变:当σ相分布在δ铁素体上时,Cr组元增加(增幅为7.81%),Ni组元变化不明显;当σ相分布在γ相上时,Cr组元减少(减幅为9.31%),Ni组元增加(增幅为15.59%)。因此,固溶处理扩大了各组元含量差异,即σ(δ)-σ(γ)在Cr、Ni组元方面增加明显。

综上可见,铸态合金中δ铁素体、γ相和σ相的成分差异不明显是由快速凝固过程中的冷速决定的,较快的冷速限制了组成组元的充分扩散。δ铁素体、γ相和σ相的成分受到固溶热处理的影响作用较大。表4为铸态和固溶态合金中基体以及不同位置σ相能谱差值结果表,从表4差值来看,δ铁素体、γ相成分变化集中在Cr、Ni组元,相比Ni组元,Cr组元的偏析较为严重,在δ铁素体、γ相分别出现Cr组元显著升高和降低现象,这说明Cr组元主要在δ铁素体偏析。Ni组元的偏析相对要弱,因为固溶后其含量在δ铁素体、γ相内均升高,含量差相对较小。值得注意的是,σ相组元的成分变化与基体变化规律类似,其变化也集中在Cr、Ni组元,同样是Cr组元的偏析较为严重,这一点可以通过上述比例增幅看出。

表4 铸态和1150 ℃×3 h固溶态合金中基体以及不同位置σ相的成分差异(质量分数,%)

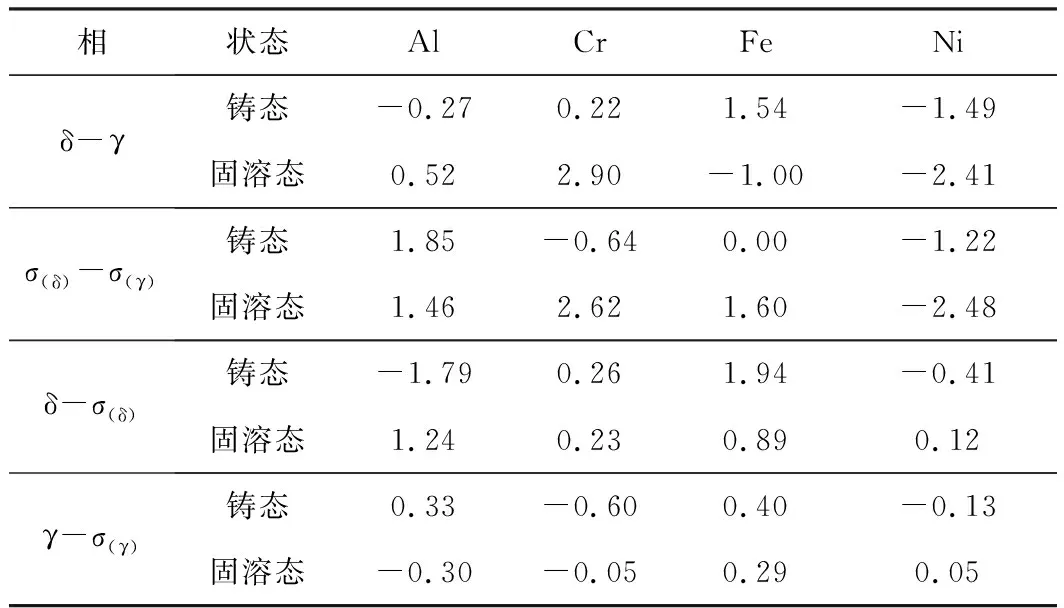

在固溶过程中,发生的主要转变为:γ→δ和γ相的溶解(保温过程中)和析出(冷却时)。需要指出的是,根据Jmatpro软件分析,如图6所示,1150 ℃固溶时发生的γ→δ相变是部分奥氏体转变为铁素体,此时的相组成仍为δ铁素体和γ相。此外,固溶后组织中的σ相可能存在两种形成方式:从高温状态保留下来的和冷却过程中析出的。

图6 Jmatpro模拟Fe-17.6Cr-8.8Ni-2.2Al合金冷却平衡组织占比Fig.6 Proportion of cooling equilibrium microstructure of the Fe-17.6Cr-8.8Ni-2.2Al alloy simulated by Jmatpro

固溶态组织中的δ铁素体中Cr、Ni组元偏析与γ→δ相转变和σ相的溶解密切相关。δ铁素体自身的富Cr特性造成其形成需要更多的Cr组元,但是实际的能谱结果证实固溶后的δ铁素体中Cr、Ni组元均增加。固溶过程中相组成比例变化表明:δ铁素体比例增加(由54.56%增至62.03%),γ相和σ相比例减少(分别由41.72%减至35.89%和3.72%减至2.08%),结合δ铁素体成分变化特点和相组成比例变化情况,可以认为:δ铁素体中Cr、Ni组元来源为γ→δ相转变和σ相的溶解,但主要来源为γ→δ相转变。此外,存在其它因素对δ铁素体中的Cr、Ni组元来源产生影响,如:①剩余γ相中存在的Cr组元贫化现象,也有助于向δ铁素体相中提供Cr组元;②位于δ铁素体上的σ相消耗 Cr、Ni组元[11];③位于γ相上的σ相的形成也可以消耗Cr、Ni组元。同时,由于新生成的δ铁素体相是在γ相上原位生成,故该位置Ni组元的含量较高,Ni组元由高浓度位置向低浓度的位置发生扩散,会有一部分Ni组元向原有的δ铁素体相中扩散,也会导致δ铁素体相中Ni组元的含量增高。

同时,通过对比σ相与其所在的基体之间的成分差异(δ-σ(δ),γ-σ(γ))可以发现:相比铸态组织,固溶处理可显著减小成分差异,主要体现在Cr、Ni和Fe组元方面(Al组元存在波动,此处不作对比),对于位于δ铁素体上的σ相,Cr、Ni和Fe组元差值减小分别为11.54%,70.73%和54.12%,对于位于γ相上的σ相,Cr、Ni和Fe组元差值减小分别为91.67%,27.5%和61.54%。Al组元存在明显波动,Cr、Ni和Fe组元的波动较小。这说明固溶态组织与铸态组织相比,其相组成、成分均向平衡组织转变,δ铁素体、γ相分别演变成更为明显的富Cr相和富Ni相,同时σ相则随着其分布位置而发生相应的偏析行为。

2.5 关于Fe-Cr-Ni-Al合金奥氏体转变的JMAK模型

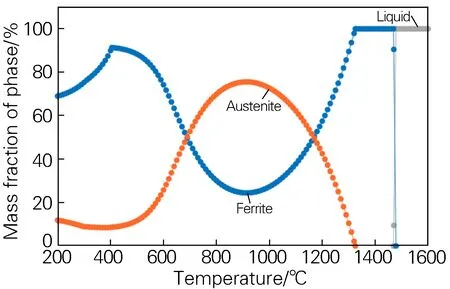

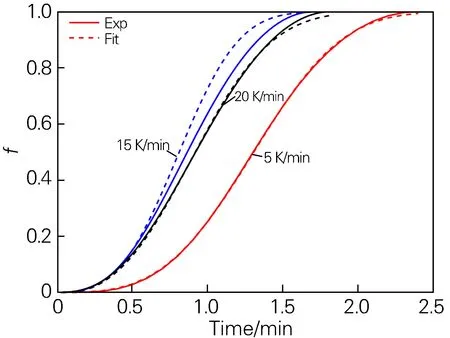

为进一步探究Fe-Cr-Ni-Al合金中的奥氏体相在固溶处理中的变化,建立了热力学计算模型。Johnson-Mehl-Avrami-Kolmogorov(JMAK)模型具有良好的拟合精度和简洁的形式,是最为主流的用以描述钢铁、有色金属类材料相变过程的模型[12-13]。为了使获得的JMAK模型的参数更加精确,试验方案为将试样以40 K/min 的速率加热至1473 K,然后分别以5、15和20 K/min的速率冷却至473 K,测量输入到试样和参比物的功率差,得到3组DSC数据。通过DSC数据,可以发现得到的3条DSC曲线中,在1393~1473 K的范围内存在着清晰的放热峰,如图7所示,图中黑点为反应的起始点和终止点。结合相关文献以及前文研究,确定在此温度下出现的峰为奥氏体相转变所引起的[14-15]。

图7 不同降温速率下Fe-Cr-Ni-Al合金的DSC曲线Fig.7 DSC curves of the Fe-Cr-Ni-Al alloy at different cooling rates

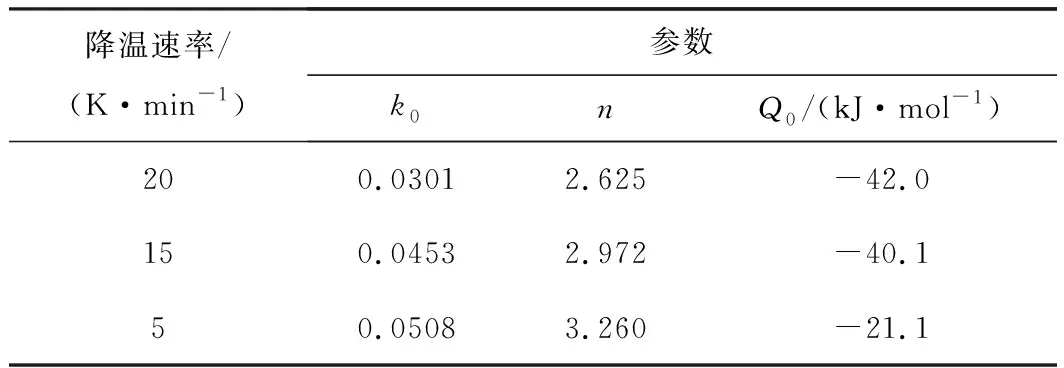

根据所得到的波峰数据,可以得到相应的转变动力学曲线,将转变分数对应为时间(t)或温度(T)的函数,得到对应的“S”型曲线。在JMAK模型中,当温度为T时,转变分数与时间的关系可表示为:

(1)

式中:f为等温处理时间t时合金中γ相的体积分数,0 经典 JMAK 方程对固态相变的描述如式(2)所示: f=1-exp(-k·tn) (2) 式中:k为影响因子;n为动力学时间指数,其值取决于第二相相变形核和长大微观机制,当n的取值为0.5~2.5时,其生长方式为扩散控制生长,当n的取值为1~4时,其生长方式为界面控制生长或者不连续生长。k值由式(3)定义: (3) 式中:Q0为相变形成激活能,kJ/mol;R为气体常数,值为8.31 J/(molK);k0为常数,由材料、相变类型决定的系数;T为温度,K。 将式(2)和式(3)进行联立,可以得到式(4); (4) 前文中提到,在本试验中,采用DSC差示扫描量热法得到数据,温度T随着时间t发生变化,呈简单的函数关系,记为T(t),故式(4)可以进一步写为: (5) 式(5)为转变分数随时间变化的公式,将式(1)计算所得的转变分数以及相应的时间代入式(5)中进行拟合,奥氏体的形成与扩散引起的界面运动有关,根据式(5)可知由k0、n和Q0决定。这3个参数受组织、结构、化学成分等因素的影响,得到的参数如表5所示,所得曲线的测量值与模拟值如图8所示。 表5 不同降温速率的DSC数据对应的JMAK模型参数 图8 不同降温速率下奥氏体转变曲线的测量值与模拟值的比较Fig.8 Comparison of measured and simulated values of austenite transition curves at different cooling rates 通过计算得到,n的平均值为2.821,其值接近于3,因此,在Fe-17.6Cr-8.8Ni-2.2Al材料中,在其从1473 K冷却到1393 K的过程中发生的奥氏体相的转变,其相的生长方式为界面控制生长或者不连续生长。同时,可以看到在表5中,随着降温速率的减小,Fe-Cr-Ni-Al合金在较高温区停留的时间越长。由JMAK模型得到的3个参数的变化均为单调的,且变化趋势相对较为明显,结合之前的分析,认为可能的原因有两个:一方面可能是Fe-Cr-Ni-Al合金中的σ相,在材料冷却的过程中,也会发生形核和长大的过程,在不同温度区间的停留时间发生变化,可能会使σ相形核和长大的程度不同,从而使JMAK模型中计算出来的参数发生变化。另一方面可能是由于降温速率的改变,使奥氏体转变反应发生的温度区间发生变化,从图7中可以看出,随着降温速率的增大,反应的起始温度点和终止温度点都向更低的温度方向移动,并且反应在温度区间上的分布范围也变得更长,也导致了最终的转变曲线不同。这说明Fe-17.6Cr-8.8Ni-2.2Al合金在降温过程发生奥氏体转变,其反应不仅跟温度高低有关,还跟在不同温度的保温停留时间有关。由于反应为界面控制生长,在不同的温度区发生奥氏体转变时,界面迁移过程中遇到第二相颗粒的阻碍作用的程度也会不同,从而影响整体转化时间。 1) Fe-17.6Cr-8.8Ni-2.2Al合金经1150 ℃固溶处理3 h,合金中γ相含量增高至35.97%,δ铁素体相含量下降至61.90%,同时,在热处理的不同阶段发生不同的相转变:在升温阶段发生了δ→γ的相转变,而在保温阶段发生了γ→δ的相转变。 2) Fe-17.6Cr-8.8Ni-2.2Al合金经1150 ℃固溶处理后,δ铁素体相、γ相分别演变成更为明显的富Cr相和富Ni相,γ相变得更加粗大,但相应的占比却在减少,处于δ铁素体相中的σ相和处于γ相中的σ相之间Cr和 Ni元素的含量差异增大,同时σ相与其所在的基体的成分差异逐渐变小。 3) 通过奥氏体相转变的JMAK模型可以探知,在Fe-Cr-Ni-Al合金中,当冷却速度越大时,γ相转变的起始温度变低,同时转变的温度区间增大,反应所引起的能量变化也越大。

3 结论