Ni、Fe合金化及时效时间对锰铜基阻尼合金相变行为的影响

2022-06-06牛红康王迪玮田青超

牛红康, 王迪玮, 田青超

(上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444)

MnCu基阻尼合金因其优良的阻尼性能和丰富的相变特征一直是中外学者研究的热点[1]。在从高温向低温的冷却过程中,Bacon等[2]发现当Mn含量大于69at%时,MnCu合金一旦发生顺磁→反铁磁的转变(二级相变,转变温度TN),就会伴随从面心立方到正方(fcc→fct,晶格常数c/a<1)的马氏体相变(一级相变,转变温度TM)。当Mn含量大于82at%时,两种相变强烈耦合(TN≈TM)[3],并且TN和TM均随合金中锰含量的降低而降低。

反铁磁转变导致的晶格畸变会导致弹性模量发生变化,而马氏体相变本身就具有声学软模特征[4],在物相转变过程中动态机械分析(Dynamic mechanical analysis, DMA)所测量的弹性模量E和内耗值将随之变化,因此DMA非常适合描述锰基合金的相变特性[2]。一般认为,Mn基合金从高温到低温DMA的阻尼谱有3种峰值:反铁磁转变峰、马氏体相变峰和孪晶峰。反铁磁转变峰对于MnNi阻尼合金表现得十分明显[5],而在MnCu合金中则主要讨论马氏体相变峰[2]。

由于MnCu合金的一级相变和二级相变强烈耦合,反铁磁转变峰和马氏体相变峰合二为一。关于Mn-15at%Cu合金的研究中发现,该合金马氏体相变和反铁磁转变强烈耦合,合金的软模效应低谷和相变内耗峰对应良好[1],而MnCuNiFe合金则有明显滞后。显而易见,在锰铜合金的基础上添加合金化元素,合金固溶体会产生晶格畸变,不仅会影响合金的力学性能,还会影响马氏体相变。Hou等[9]的研究认为马氏体相变开始前发生了应变玻璃转变。因此对于MnCu基合金的最新研究提出[10],将模量最低值所对应的温度定义为Tg、将模量对温度求导所得dE/dT的最大值对应的温度定义为反铁磁转变温度TN、将马氏体相变内耗峰最大值对应温度定义为TM,这样就明确了Mn基合金的各个相变特征温度。

锰基合金马氏体相变产生的界面数量决定了马氏体相变阻尼峰的高低[11]。通常采用固溶+时效热处理工艺使合金在亚稳互溶区通过时效促进调幅分解,提高富锰区Mn含量,进而提高马氏体相变温度TM[12]。时效时间以及添加的合金化元素必然对MnCu阻尼合金的相变行为产生影响,然而目前尚未见有这方面的研究,而这对于理解锰基合金的相变行为以及优化制造工艺具有重要意义。因此本文在锰铜基合金的基础上,研究Ni、Fe的合金化以及时效时间对合金相变行为的影响。

1 试验材料与方法

试验所用的锰基合金以锰(99.9%)、铜(99.9%)、镍(99.9%)和工业纯铁为原料,使用50 kg真空感应炉,在氩气气氛中真空熔炼制备组分(原子分数,%,下同)为Mn-20Cu、Mn-20Cu-5Ni、Mn-20Cu-5Ni-2Fe的3种合金铸锭(下文分别简称为MnCu合金、MnCuNi合金及MnCuNiFe合金),将铸锭在1173 K加热,随后热轧为厚度20 mm的板材,将每种合金放入电阻炉中进行固溶与时效处理,固溶工艺为1173 K保温1 h后水淬,通过Mn-Cu相图中的调幅分解区域确定时效温度为708 K,分别保温1、2、4及6 h后空冷。将热处理后的试块线切割为1 mm×10 mm×55 mm的薄片DMA试样。

将DMA试样用砂纸打磨以去除表面氧化层,使用Q800型动态热机械分析仪采用三点弯曲模式测量内耗(tanδ)和弹性模量(E)随温度的变化趋势,试验在5×10-5的应变振幅下以5 K/min的加热速率从室温加热至400 ℃。

2 试验结果与讨论

2.1 动态机械分析图谱

2.1.1 MnCu合金

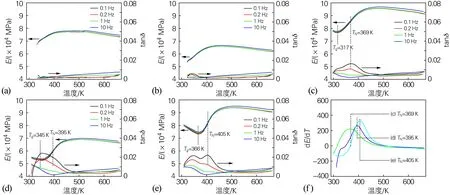

图1为MnCu合金在不同时效时间下的DMA曲线。可以看出,固溶态MnCu合金就存在马氏体相变,见图1(a),其模量最低值温度与相变内耗峰的最高值温度相对应(Tg=TM);时效1 h后马氏体相变的软模效应变得明显,见图1(b),模量最低值温度与相变内耗峰的最高值温度依然对应良好(Tg=TM);随着时效时间的延长(见图1(c~e)),TM逐步升高,但内耗峰值温度和模量最低值温度出现了分离(Tg≠TM),并且模量的谷底变得尖锐。将模量对温度求导(dE/dT),见图1(f),所得的TN也标于图1(a~e),随着时效时间的延长,TN也逐步升高。

图1 不同时效时间下MnCu合金的DMA曲线(a~e)以及dE/dT随温度的变化曲线(f)(708 K时效)Fig.1 DMA curves of the MnCu alloys aged at 708 K for different time(a-e) and the change curve of dE/dT versus temperature(f)(a) 固溶态(solid solution treated); (b) 1 h; (c) 2 h; (d) 4 h; (e) 6 h

2.1.2 MnCuNi合金

图2为MnCuNi合金在不同时效时间下的DMA曲线,与MnCu合金大有不同。固溶态MnCuNi合金无内耗峰,模量的软化也不明显,见图2(a);时效1 h后,内耗略有变化,模量软化变得明显,见图2(b);时效2 h后,出现明显的模量谷底,内耗呈现双峰特征,见图2(b~e);将模量对温度求导后发现,反铁磁转变内耗峰较马氏体相变内耗峰更为明显。图3给出双峰的拟合曲线,结合图2和图3可以看出,随着时效时间的延长,TM和Tg分离,TM、TN逐步升高。

图2 不同时效时间下MnCuNi合金的DMA曲线(a~e) 以及dE/dT随温度的变化曲线(f)(708 K时效)(a)固溶态;(b)1 h;(c)2 h;(d)4 h;(e)6 hFig.2 DMA curves of the MnCuNi alloys aged at 708 K for different time(a-e) and the change curve of dE/dT versus temperature(f)(a) solid solution treated; (b) 1 h; (c) 2 h; (d) 4 h; (e) 6 h

图3 MnCuNi合金时效不同时间后的拟合曲线(708 K时效)Fig.3 Fitted curves of the MnCuNi alloys aged at 708 K for different time(a) 2 h; (b) 4 h; (c) 6 h

2.1.3 MnCuNiFe合金

图4为MnCuNiFe合金在不同时效时间下的DMA曲线。可见即使在时效2 h后,内耗亦无明显变化(见图4(a~c)),仅随时效时间的延长,模量软化变得明显;时效4 h后,出现明显的模量谷底以及马氏体内耗峰特征,见图4(d~e);将模量对温度求导后得到图4(f),随着时效时间的延长,TN逐步升高,与图2(e)中的MnCuNi合金相比,反铁磁转变内耗峰变得漫散而不明显,这可能是由于添加的Fe元素对反铁磁转变产生的影响。

图4 不同时效时间下MnCuNiFe合金的DMA曲线(a~e)以及dE/dT随温度的变化曲线(f)(708 K时效)(a)固溶态;(b)1 h;(c)2 h;(d)4 h;(e)6 hFig.4 DMA curves of the MnCuNiFe alloys aged at 708 K for different time(a-e) and the change curve of dE/dT versus temperature(f)(a) solid solution treated; (b) 1 h; (c) 2 h; (d) 4 h; (e) 6 h

2.2 讨论与分析

Mn-20Cu、Mn-20Cu-5Ni、Mn-20Cu-5Ni-2Fe三种合金Mn含量(原子分数)分别为80%、75%、73%,根据马氏体相变温度TM与富锰区Mn含量的关系TM(K)=1227.4CMn-709.2[13],计算所得3种合金的TM分别为273、211、187 K,这与试验所得的TM差异很大,可见合金在固溶和时效过程中富锰区Mn含量均有所提高。

图5 试验合金的特征温度和时效时间的关系(708 K时效)Fig.5 Relationship between characteristic temperature of the tested alloys and aging time (aged at 708 K)(a) MnCu; (b) MnCuNi; (c) MnCuNiFe

2.2.1 时效时间对合金相变特征温度的影响

图5为试验合金的相变特征温度随时效时间的变化。可以看出3种MnCu基合金的特征温度值均与时间的平方根呈线性关系。对于MnCu合金(见图5(a)),TN(K)=387+22.8t0.5、TM(K)=323+37.2t0.5、Tg(K)=324+43.5t0.5;对于MnCuNi合金(见图5(b)),TN(K)=321+35.2t0.5、TM(K)=278+29.9t0.5、Tg(K)=250+47.4t0.5; 对于MnCuNiFe合金(见图5(c)),TN(K)=258+50.8t0.5,其中MnCuNiFe合金的TM和Tg只测出两个数值,故未进行拟合。

从这些拟合公式可以看出,特征温度均可表示为T=A+Bt0.5。以TN为例,不同合金特征温度TN的系数见图6,随着合金Mn含量的降低,以及Ni、Fe的添加,系数A逐步降低,而系数B逐渐增加。

图6 不同试验合金TN的系数变化趋势Fig.6 Coefficient change tendency of TN of different tested alloys

2.2.2 合金元素对扩散的影响

锰铜基阻尼合金为置换型固溶体,其Mn、Cu、Ni、Fe 4种元素的原子大小差异不大,相互间以置换方式溶解。在扩散过程中,溶质原子和溶剂原子同时发生扩散,即“互扩散”,对应互扩散系数[15]:D=xBDA+xADB,其中D为互扩散系数,x为组元浓度,DA和DB是各自组元浓度梯度下组元A、B在AB合金溶体中的本征扩散系数。杂质扩散是指杂质原子A通过热运动在均匀的纯金属B中的扩散。可以通过杂质原子A在纯金属B的扩散试验来直接测定杂质扩散系数,也可以通过互扩散系数的试验值来外推。在时效过程中会发生元素的扩散,而对于不同的合金成分,互扩散系数有所不同。

2.2.3 合金元素对相变行为的影响

图7 合金时效不同时间后的与lnω的关系曲线(708 K时效)Fig.7 Relationship curves between and lnω of the alloys aged at 708 K for different time(a) MnCu; (b) MnCuNi; (c) MnCuNiFe

l值是描述施加的振荡应力和相界面之间耦合强度的值。图8为不同合金的l值随时效时间的变化情况,可以看出时效时间对l值的影响不大,因此l值的变化主要是由于合金元素对相变的影响从而影响了界面数量。图8也给出了其它文献的研究结果,说明l值和合金的化学成分有关。结合图5特征温度的变化可以推断添加的合金元素影响了相变过程,l值是反映阻尼合金材料的关键因素之一。

图8 合金在708 K时效不同时间后的l值Fig.8 Value of l for the alloys aged at 708 K for different time

3 结论

研究了Mn-20%Cu、Mn-20%Cu-5%Ni、Mn-20%Cu-5%Ni-2%Fe三种合金的相变行为,确定了合金的相变特征温度,主要结论如下:

1) 3种阻尼合金的特征温度均与时效时间的平方根呈线性关系,对于MnCu合金:TN(K)=387+22.8t0.5、TM(K)=323+37.2t0.5、Tg(K)=324+43.5t0.5;对于MnCuNi合金:TN(K)=321+35.2t0.5、TM(K)=278+29.9t0.5、Tg(K)=250+47.4t0.5;对于MnCuNiFe合金:TN(K)=258+50.8t0.5。

2) 特征温度T=A+Bt0.5的变化关系是由调幅分解过程中溶质原子的扩散距离决定的。随着合金中Mn含量的降低,系数A逐步降低,同时,Mn在Cu中的扩散系数的提高使得扩散距离变长,系数B随之增加。Ni、Fe的加入通过影响反铁磁转变以及马氏体相变从而影响特征温度。

3) 描述振荡应力和相界面之间耦合强度的l值是反映阻尼合金材料的关键因素之一,MnCu、MnCuNi及MnCuNiFe合金l值的范围分别为0.15~0.22、0.22~0.27和0.04~0.09。