基于PXI架构的点火负载动态模拟系统设计

2022-06-06李欢丽吴宇凡

李欢丽,李 平,闫 腾,吴宇凡,荆 广

(西安现代控制技术研究所,西安 710065)

0 引言

在智能弹药武器系统中,点火是实现发动机、热电池、战斗部等火工品激活的主要方式;同时,复杂电磁环境作用下智能弹药武器系统的点火安全性十分重要。因此,对武器系统点火脉冲输出的检测是武器系统测试的关键环节之一。

常用的点火检测采用“电阻+示波器”的方法,测试点火脉冲的电压、宽度等参数,该方法一方面不能完全模拟点火具的真实特性,另一方面接线操作较为繁琐,需要人工手动判断,效率不高。文献[5]提出了一种应用于智能弹药的电点火具模拟器,通过模拟电路的设计方法实现了对点火负载暂态过程的初步模拟,使用便利性大大提高。

文中提出了一种基于PXI架构的点火负载动态模拟系统,通过DSP、FPGA等数字电路处理,能够灵活的设置点火负载特性参数,对点火具的负载特性模拟更加真实,并且基于Windows平台开发操作软件,灵活性较高,数据判断可以自动化处理,大大提高了点火测试的效率,能满足武器系统研发过程中的详细测试和生产过程中的批量测试需求。

1 系统组成与工作原理

点火负载动态模拟系统为便携式工控机形态,主要由主控制器、点火负载模块、供电模块、PXI背板、机箱、对外接口、软件等组成。

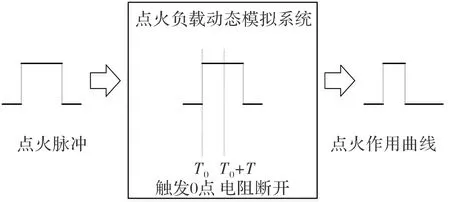

系统的工作原理如图1所示。通过对外接口连接被测点火信号,系统启动后,持续采集点火信号,当电压高于预设值后,系统以为触发0点,根据设置的点火具熔断时间开始计时,当达到后,系统控制点火负载开关断开,模拟点火具熔断瞬间过程,从而完成一次点火模拟。系统可以根据实际需求,灵活配置点火负载阻值、熔断时序、重复测试等功能。

图1 工作原理图

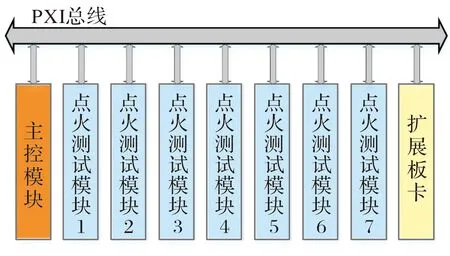

2 硬件设计

点火负载动态模拟系统硬件包含PXI机箱(包含供电模块)、7个点火测试模块、1块扩展板卡和基本输入输出设备(包含鼠标、键盘)。所有的板卡通过PXI总线实现信号交互,具备模块化程度高、可扩展性强等特点,硬件架构如图2所示。

图2 硬件架构图

2.1 主控模块

采用NI的PXI架构嵌入式控制器,基于Intel i7四核高性能处理器,具有强大的计算处理性能,满足系统强实时的使用需求。

2.2 点火测试模块

点火负载模块为实现点火负载动态模拟的核心,主要由控制电路、采集电路、功率电路、开关电路等组成。

2.2.1 控制电路

为实现控制电路的实时性,采用FPGA为主控芯片,并通过EMIFA总线与主控制器通信,接受主控制器下发的控制命令,驱动采集电路实现对点火脉冲的实时采集,完成脉冲触发,按照主控制器设置的熔断时间开始计时,控制开关电路通断,点火负载的熔断模拟。同时,采用SDRAM作为AD采样缓存,并将缓存的数据传输到上位机进行分析和显示。

2.2.2 采集电路

采集电路采用ADI公司的AD7606高性能模数转换器,实现对点火脉冲的采样。ADC工作在同步采样模式下,采样率设置为800 kB/s,16位精度,双极性输入,通过内部自带的输入运放,具有5 MΩ的模拟输入阻抗。点火脉冲信号经过精密电阻分压后,直接进入该ADC进行采样,该ADC与FPGA之间采用SPI总线进行通信。

为确保系统工作的安全性,每一路点火通道采用隔离设计,因此ADC和FPGA之间的通信增加SILICON LABS公司的SI8640四通道数字隔离器,该隔离器隔离电压高达5 000 V,数据速率最高可达150 MB/s,高共模瞬变抗扰度>15 kV/μs。FPGA信号和ADC信号分别按照对应的电压等级分布在此隔离器的两边,能有效的起到隔离作用,使外部的干扰不会影响板卡内部,也使每一路电路回路之间不会形成串扰。

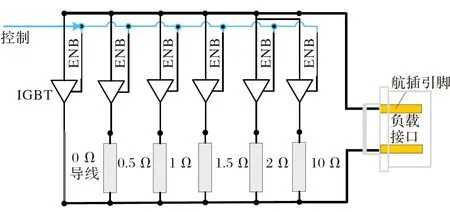

2.2.3 功率电路

功率电路基于功率电阻进行设计,其功率电路如图3所示。本系统共设计12路负载通道,每路功率电阻选择包含5种规格电阻~,阻值分别为0.5 Ω,1 Ω,1.5 Ω,2 Ω,10 Ω。除功率电阻外,还设置导线直通的档位,模拟短路情况下的0 Ω负载,采用IGBT控制和选通不同的电阻负载。

图3 功率电路图

功率电阻选用Viking公司的插件式金属氧化皮膜电阻,型号MOF1765,功率3 W,最大工作电压800 V,精度1%,温度范围-55~+235 ℃。

考虑导线电阻的影响,如图3所示,负载接口航插两引脚之间的阻值为功率电阻的阻值加上系统中导线电阻的阻值:=+(预估每路负载导线电阻阻值约为0.2 Ω)。

2.2.4 开关电路

开关电路实现对功率电路中不同电阻的选通控制功能,本系统采用型号为AFGHL75T65SQ-D的IGBT实现开关功能。为保护内部FPGA电路不受外部干扰,使用自带隔离的IGBT驱动器进行IGBT的驱动,FPGA的IO输出信号接到IGBT驱动器,经过驱动器隔离后,驱动器的输出端接入IGBT的栅极,用于控制IGBT的通断,从而实现功率电阻的接入与断开。IGBT控制电压+12 V由隔离电源模块产生,驱动电路如图4所示。

图4 驱动电路图

2.3 供配电

系统采用AC 220 V进行供配电,市电进入机箱后接入ATX供电模块,ATX供电模块把交流电转换成直流电给机箱PXI背板,机箱背板转接至各个功能板卡模块供电。点火负载模块内部采用DC/DC隔离电源,给各个点火负载通道供电。

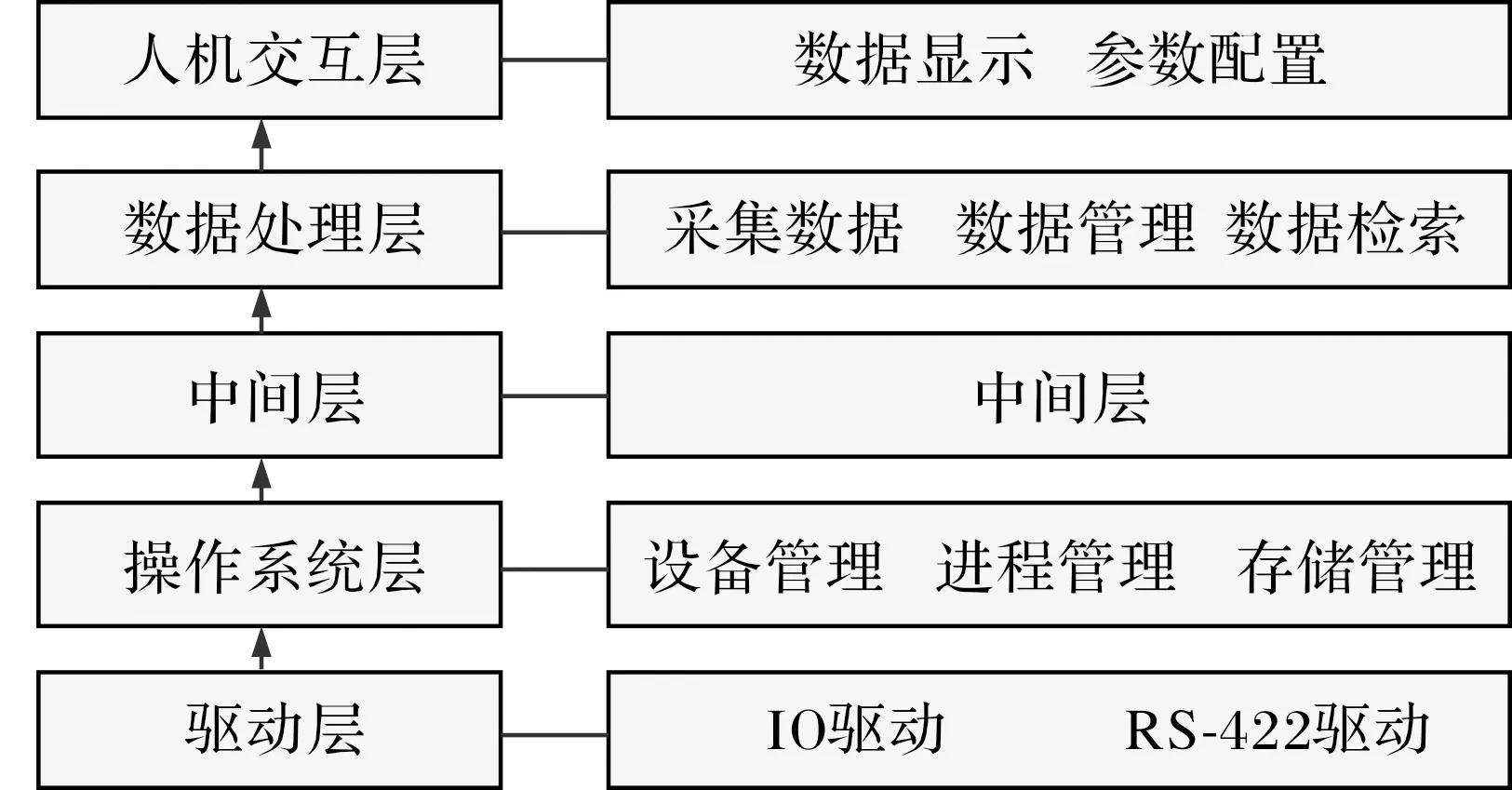

3 软件设计

软件基于Windows + VS开发环境,由人机交互层、数据处理层、中间层、操作系统层、驱动层组成,其软件架构如图5所示。

图5 软件架构图

其中驱动层是设备板卡驱动程序;中间层是基于驱动层对板卡进行数据的采集、设置、转发,并提供了统一的API封装接口;人机交互层,调用相应的中间件程序,实现设备板卡的初始化、通道配置、板卡设置、数据发送和停止以及实时显示功能。

如图6所示为软件功能图,包含初始化、通道设置、参数配置、采集数据、实时显示、保存数据、数据检索、数据管理、数据回放、IO接口、RS-422接口等。

图6 软件功能图

3.1 软件工作流程

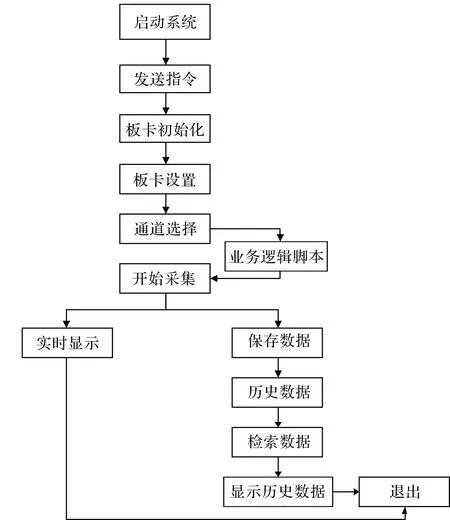

该系统的软件工作流程如图7所示。启动系统后,通过发送自检指令,完成板卡的初始化。完成板卡设置、通道选择后,将存入的业务逻辑脚本导入,便进入开始采集过程。在采集过程中,一边进行实时显示,一边保存数据,通过查看历史数据,检索数据,便可以显示历史数据。

图7 软件工作流程

3.2 人机交互界面设计

系统包含主界面、数据回放界面、用户登录界面、实时采集界面等。

板卡设置项,对板卡的通道,各路通道的点火负载电阻值、熔断实践等参数进行设置。通过Excel表格形式编辑流程,程序加载时自动加载业务逻辑。提供16路通道设置,包括各个通道附带的参数设置。

主界面主要功能是完成子界面的导航,导航菜单包含实时采集以及历史回放。

实时采集界面主要功能是实时的接收数据。通过API接口发送指令启动采集后,开启线程对接口返回的数据进行实时接收,一旦有数据到来,软件会自动将接收来的数据通过内部处理自动跳转到相应的数据类型的显示界面。

数据回放界面主要功能是直接从已筛选过的历史数据中提取数据点导入到图形绘制控件中进行数据点的图形绘制。

4 测试验证

采用可输出真实点火脉冲的便携式操控装置,接入点火负载模拟系统,组成测试验证系统。点火脉冲输出脉宽为50 ms,输出电流大于5 A;设置功率电阻为1 Ω,熔断时间为10 ms,测试结果如图8和图9所示。其中,图8为输出点火脉宽测试结果,图9为熔断时间测试。

图8 输出点火脉宽测试图

图9 熔断时间测试图

由图8可以看出,点火脉冲输出脉宽为50 ms;由图9可看出熔断时间为10 ms,电流为7.8 A,与设计值一致。

5 结论

提出了一种点火负载动态模拟系统设计方法,基于PXI架构,以上下位机模式实现了对点火负载特性参数的配置和试验控制,能够完成对点火具动态特性的模拟,并且具有可扩展性强,使用灵活等特点。测试验证表明,点火负载动态模拟系统可依据点火负载、熔断时间需求进行相应设置,从而模拟真实点火过程,在武器系统点火测试环节中具有一定的工程应用价值。