铜铅锌多金属复杂矿浸出净化液的锌回收工艺研究

2022-06-06苏凤来

苏凤来

(紫金矿业集团穆索诺伊矿业简易股份有限公司,刚果(金) 卢瓦拉巴)

自然界中,锌主要以硫化锌矿的形式存在,另外还有少部分存在于氧化锌矿中。目前,锌冶炼方法主要分为湿法炼锌和火法炼锌两种,其中,湿法炼锌具有能耗低、产品纯度高、资源综合利用率高、环境危害小等优点。工艺流程一般分为焙烧、浸出、净化、电积与熔铸五个阶段。

湿法浸出除铁、铝、铜后的硫酸溶液仍存在大量Mg,致使镁在湿法系统中不断循环富集,给正常生产带来结晶阻塞、电流效率下降以及能耗增加等问题。因此,净化后的硫酸锌溶液可采用优先沉锌法,添加石灰石、石灰或含氧化锌的氧化物(一般为硫化锌精矿的焙砂或氧化锌烟灰),从而沉淀出碱式硫酸锌,使得锌与镁分离。本研究通过石灰优先沉锌的方法将锌沉淀下来,达到除镁的目的。

1 试验方法

试验用溶液为氧化铜铅锌矿石与氧化锌矿石(9 ∶1)配矿的硫酸锌浸出液除铜、铁、铝后溶液,其主要金属离子含量如表1 所示。

表1 溶液中主要金属离子含量

取250 mL 净化后硫酸锌溶液,加入一定量的沉淀剂CaO,打开搅拌设备,反应一段时间后,停止搅拌,过滤,检测溶液的金属离子含量。取沉锌矿浆置于量筒中,加入不同添加量的絮凝剂,记录矿浆的沉降速度。

2 结果与讨论

2.1 锌沉淀试验

2.1.1 pH 对锌沉淀率的影响

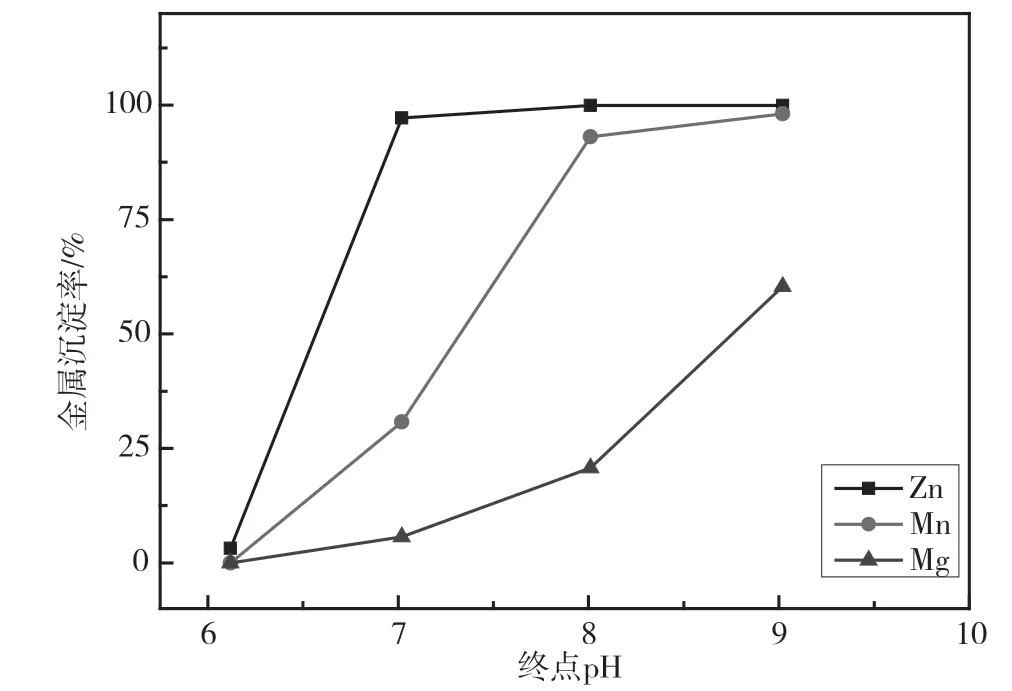

试验选取pH 在6.0 ~9.0,反应温度为常温,反应时间为2 h,沉淀剂为20% CaO,pH 对金属沉淀率的影响试验结果如图1 所示。从图1 可以看出,金属沉淀率随着终点pH 的增加而增加。当终点pH为6 时,锌沉淀率为4.27%,锰和镁均不沉淀,当pH 由7 升高至8 时,锌、锰和镁的沉淀率分别从97.22%、30.56%和6.12%增长到99.92%、92.87%和21.23%,当进一步提高终点pH 到9 时,锌的沉淀率基本保持不变,锰和镁的沉淀率分别增加了4.88%和38.75%,至97.75%和59.98%。在保证锌沉淀率的情况下,锰和镁的沉淀率低,综合考虑沉淀因素,终点pH 选择8.0。

图1 pH 对金属沉淀率的影响

2.1.2 沉淀时间对锌沉淀率的影响

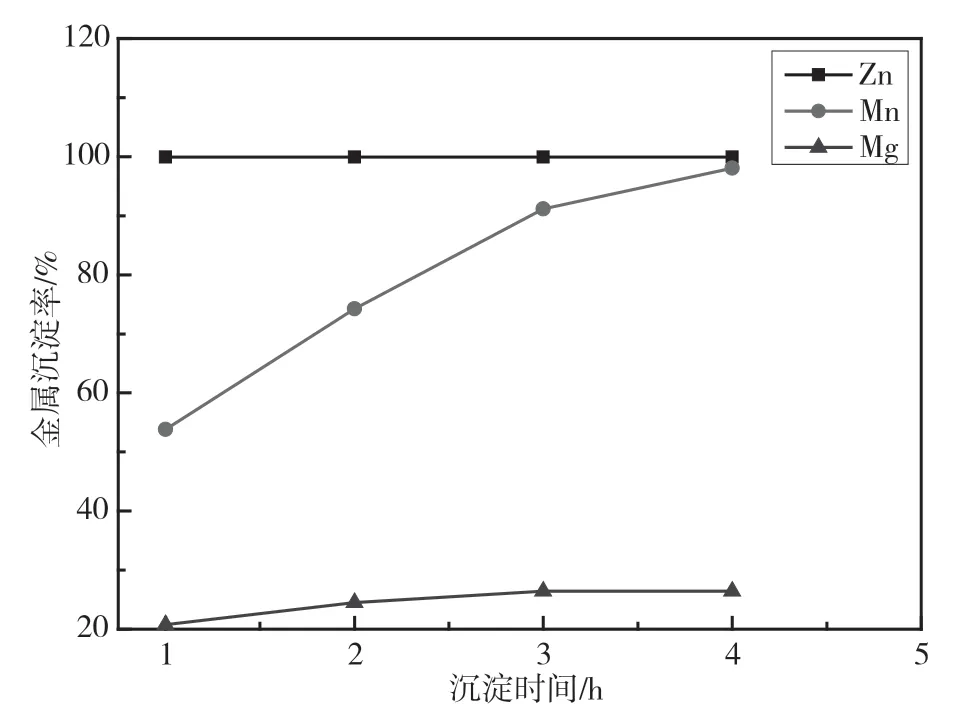

试验选取的终点pH 为8.0,反应温度为常温,pH 达到设定值后开始计时,分别在1 h、2 h、3 h 和4 h 时取样,沉淀剂为20% CaO,沉淀时间对金属沉淀率的影响试验结果如图2 所示。由图2 可知,随着沉淀时间的延长,锌沉淀率基本保持不变。沉淀1 h时,锌沉淀率已高达99.92%,沉锌后液含锌量小于0.004 g/L。但随着沉淀时间的延长,锰沉淀率增加,从1 h 时的52.46%增加到4 h 的98.21%。因此,锌沉淀时间选择1 h。

图2 沉淀时间对金属沉淀率的影响

2.1.3 沉淀剂浓度对锌沉淀率的影响

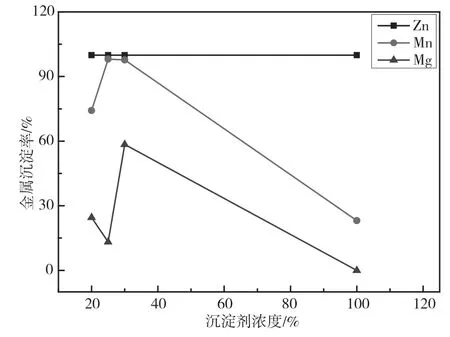

沉淀剂CaO 浓度不同,其带入系统的水量也不同,本研究选择沉淀剂浓度20%、25%、30%和100%,终点pH 为8.0,反应温度为常温,反应时间2 h 进行试验。沉淀剂浓度对金属沉淀率的影响如图3 所示,随着沉淀剂浓度的增加,锌沉淀率基本保持不变,均为99.92%。但试验发现,当沉淀剂浓度大于30%时,氧化钙矿浆流动性差,黏性大,直接添加100% CaO 时,反应较慢,CaO 利用率低,处理效率低。因此,沉淀剂浓度推荐25%。

图3 沉淀剂浓度对金属沉淀率的影响

2.2 沉锌矿浆絮凝沉降试验

2.2.1 沉锌矿浆不加絮凝剂自沉降试验

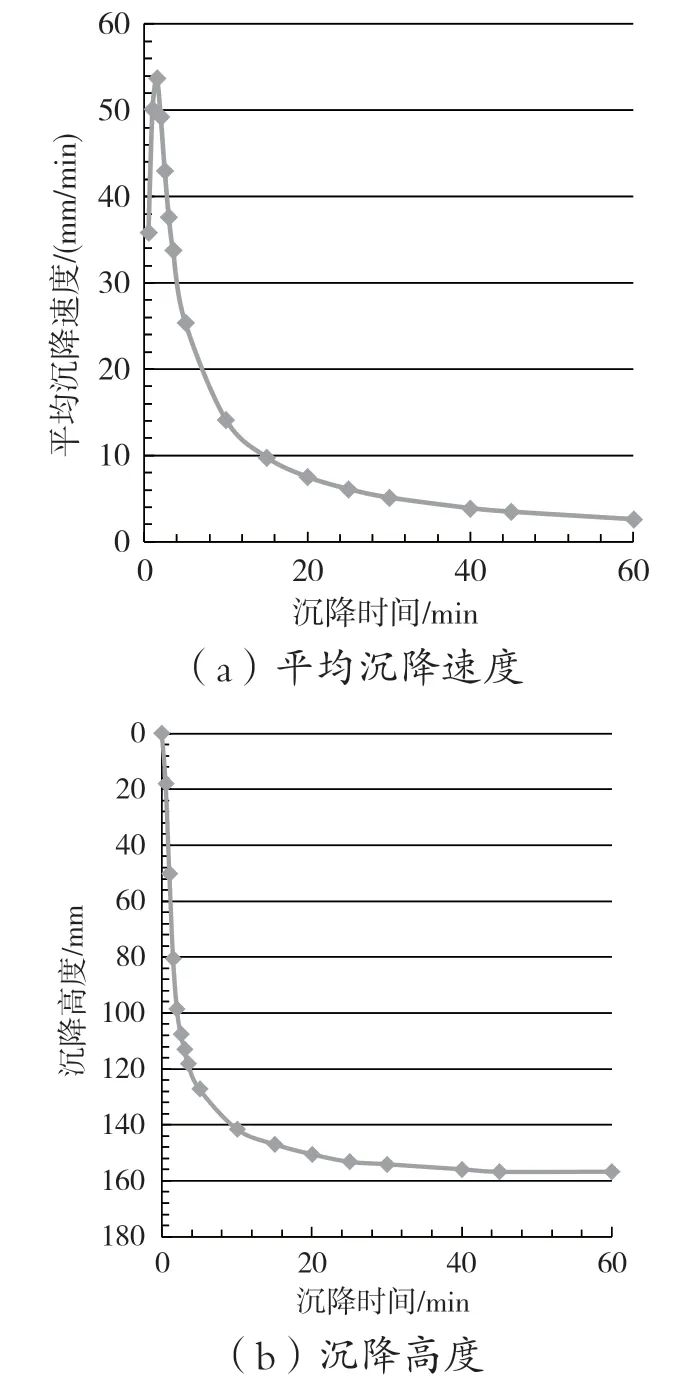

不加絮凝剂时,3.3%沉锌矿浆自沉降试验结果如图4 所示。由图4 可知,3.3%沉锌矿浆不添加絮凝剂时,最大沉降速度为0.436 m/h,平均沉降速度为0.347 m/h,沉降速度慢,且上清液浑浊。

图4 3.3%沉锌矿浆自沉降试验结果

2.2.2 沉锌矿浆絮凝剂用量试验

沉锌矿浆絮凝剂用量试验的固定条件如下:絮凝剂型号为6000S,给料矿浆浓度为3.3%。絮凝剂添加量分别为20 g/t 矿、40 g/t 矿、60 g/t 矿、80g/t 矿、100 g/t 矿120 g/t 矿。

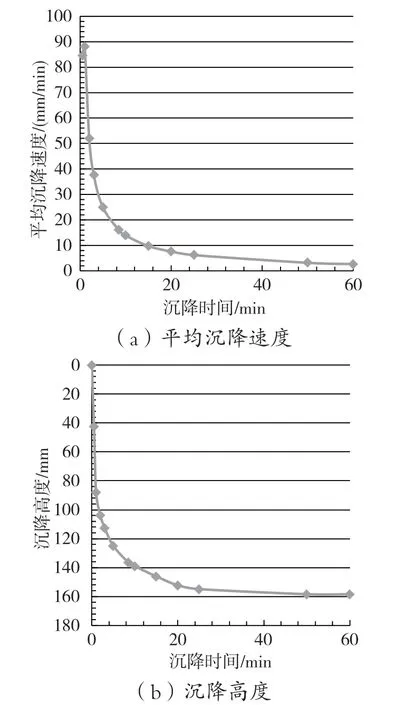

20g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响如图5 所示,絮凝剂添加量为20 g/t 矿时,3.3%沉锌矿浆最大沉降速度为2.46 m/h,沉降速度较慢,在沉降过程中,矿浆固相形成的絮凝团较小,上清液浑浊。40 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响如图6 所示,絮凝剂添加量为40 g/t 矿时,3.3%沉锌矿浆最大沉降速度为3.02 m/h,在沉降过程中,矿浆固相形成的絮凝团较小,上清液清澈。

图5 20 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响

图6 40 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响

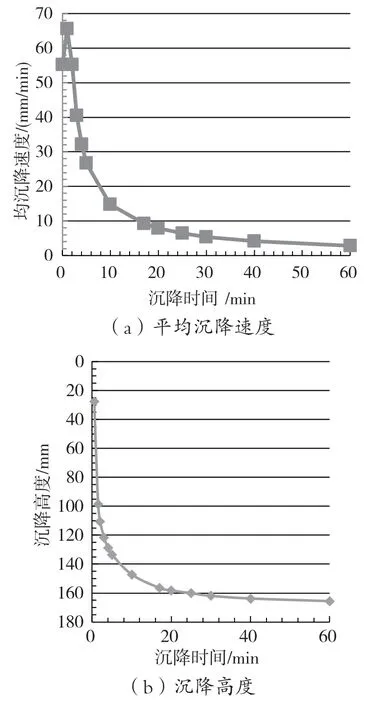

60g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响如图7 所示,絮凝剂添加量为60 g/t 矿时,3.3%沉锌矿浆最大沉降速度为5.05 m/h,沉降速度较快,在沉降过程中,矿浆固相形成的絮凝团较大,上清液清澈。80 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响如图8所示,当絮凝剂添加量为80 g/t矿时,3.3%沉锌矿浆最大沉降速度为4.15 m/h,沉降速度快,在沉降过程中,矿浆固相形成的絮凝团较大,上清液清澈。

图7 60 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响

图8 80 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响

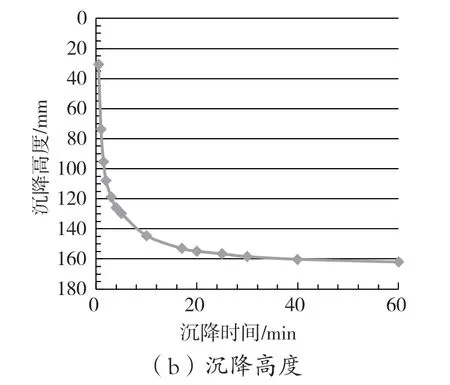

100g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响如图9 所示,絮凝剂添加量为100 g/t 矿时,3.3%沉锌矿浆最大沉降速度为3.96 m/h,在沉降过程中,矿浆固相形成的絮凝团较大,上清液清澈。120 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响如图10所示,絮凝剂添加量为120 g/t 矿时,3.3%沉锌矿浆最大沉降速度为3.94 m/h,沉降速度快,在沉降过程中,矿浆固相形成的絮凝团较大,上清液清澈。

图9 100 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响

图10 120 g/t 矿絮凝剂用量对3.3%沉锌矿浆沉降效果的影响

3 结论

锌沉淀试验发现,沉淀剂选用25% CaO,常温下调节终点pH 至8.0,反应1 h,沉锌后液含锌0.006 g/L,含锰0.005 g/L,含镁0.46 g/L,渣含锌26.69%,锌沉淀率为99.93%,锰沉淀率为98.43%,镁沉淀率为6.12%。沉锌矿浆絮凝沉降试验发现,絮凝剂用量为80 g/t 矿时,最大沉降速度可达4.15 m/h,上清液清澈,沉降速度较快。