豫西某石英型萤石矿浮选工艺研究

2022-06-05吕良曹飞王守敬岳铁兵郭珍旭

吕良 ,曹飞 ,王守敬 ,岳铁兵 ,郭珍旭

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.中国地质科学院郑州矿产综合利用研究所,国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006)

萤石广泛应用于冶金、建材、化学工业,是工业上氟元素的主要来源,也是新材料、新能源领域的重要原料。为保障国家经济安全、国防安全和战略性新兴产业发展需求,我国多部委联合将萤石列入战略性矿产目录,同样欧美日等发达国家也将萤石将其列入需重点保障的关键性矿种[1]。我国萤石资源丰富,但保障能力严重不足,我国萤石基础储量在4000 万 t 左右,资源储量占全球10%,而年生产量却达到了400 万 t,占全球的60%以上,使得中国萤石储采比远低于世界平均水平,静态服务年限仅10.8 年[2]。同时我国萤石选矿回收率平均为85.61%[3],还有进一步提高空间。因此加强技术攻关,采取先进的采选工艺,提高萤石资源的可利用率,是提高我国萤石资源安全保障的重要手段。

根据萤石矿主要矿物组成,可分为为石英型萤石、方解石型萤石、重晶石型共生萤石以及多金属伴生型萤石四种类型[4],其中方解石型、重晶石型萤石资源主要研究重点在高效选择性捕收剂和抑制剂的研制及机理方面研究[4-6],多金属伴生型萤石资源由于矿物可利用矿物种类多,嵌布粒度复杂等问题,研究主要集中在工艺、装备及浮选药剂方面,如湖南柿竹园钨锡钼铋多金属萤石[7]、白云鄂博铁稀土铌萤石资源等[8]。对于石英型萤石资源,相对于上述三种较为简单,主要研究重点在常温浮选、提高捕收剂的选择性、降低能耗等方面的研究[9]。然而一些嵌布粒度细且不均匀的硅质萤石资源,采用常规的粗磨—粗精矿再磨—多段精选往往不能取得令人满意的结果[10],基于此本文针对豫西萤石资源基地中某嵌布不均的硅质萤石资源,通过工艺矿物学查明影响精矿品质的主要原因,针对性地采用不同浮选流程对比研究提高了精矿选别指标,为同类型资源开发提供了依据。

1 矿石性质

豫西某地萤石矿CaF2含量43.58%,脉石矿物以石英为主,还有少量的钾长石、云母和碳酸盐等。矿石化学多项元素分析结果见表1。

表1 原矿化学多项元素分析结果/%Table 1 Chemical analysis results of multi-elements of the raw materials

矿石中主要矿物为萤石、石英,萤石多呈半自形-自形粒状,结晶较好,多以集合体形式分布在石英、长石粒间,集合体的粒度粗细不均,一般在0.04-1 mm 之间,充填状于矿石裂隙中。显微镜下统计萤石的集合体粒度,其中+0.074 mm 占73.29%,说明萤石粒度以粗粒嵌布为主(图1a),但是-0.030 mm 的萤石占16.51%,这部分细粒萤石被石英、长石包裹(图1b),单体解离较为困难。萤石矿物嵌布粒度不均匀,部分萤石矿嵌布粒度较细,且与石英以连体形式存在,给萤石提质带来了一定困难[11]。

图1 萤石与石英嵌布关系Fig.1 Inlay relationship between fluorite and quartz

2 选矿试验

2.1 粗选条件试验

为确定适宜的萤石粗选条件,按图2 原则工艺流程开展粗选磨矿细度、药剂用量等条件试验,无特殊注明,试验均在(25±2)℃下进行。

图2 粗选条件试验原则工艺流程Fig.2 Process flow of the rough condition test

2.1.1 粗选磨矿细度对萤石浮选的影响

由于大部分萤石矿物嵌布粒度较粗,并且萤石易过粉碎泥化,因此磨矿细度的选择至关重要。在碳酸钠用量3000 g/t、水玻璃300 g/t、氧化石蜡皂+油酸钠300+150 g/t 的条件下,考察了不同磨矿细度对萤石浮选的影响,结果见图3。

图3 粗选磨矿细度对萤石浮选的影响Fig.3 Effect of coarse ore grinding fineness on fluorite flotation

由图3 可知当磨矿细度-0.074 mm 含量从45%增加到55%时,粗精矿CaF2品位逐渐降低,而回收率大幅度增加,这是由于萤石单体解离度提高,部分难浮连生体上浮所致;进一步增加磨矿细度,精矿CaF2品位和回收率都逐渐降低,这主要是由于部分已解离萤石过粉碎而难以上浮,以及细粒脉石矿物夹杂引起的[12]。因此,适合的粗选磨矿细度为-0.074 mm 含量55%。

2.1.2 捕收剂种类对萤石浮选的影响

常用的萤石捕收剂有油酸、油酸钠、RF315、氧化石蜡皂等[13]。在粗选磨矿细度-0.074 mm 含量55%、碳酸钠用量2000 g/t、水玻璃300 g/t 的条件下,考察了不同捕收剂种类对萤石的浮选效果,结果见表2。

表2 结果表明,采用氧化石蜡皂+油酸钠、油酸、氧化石蜡皂+油酸、油酸钠精矿回收率较高,都在90%以上,其中采用氧化石蜡皂+油酸钠精矿回收率最高,并且可实现萤石的常温浮选;而采用油酸浮选需要加温,并且药剂用量较大;采用油酸钠同样药剂用量较大,并且泡沫稳定性较差,不利于精选。因此捕收剂选用氧化石蜡皂+油酸钠进行后续试验。

表2 捕收剂种类对萤石浮选的影响Table 2 Effect of collector types on fluorite flotation

2.1.3 捕收剂用量对萤石浮选的影响

在磨矿细度-0.074 mm 含量55%、碳酸钠2000 g/t、水玻璃900 g/t 的条件下,氧化石蜡皂+油酸钠(质量比2:1)用量与浮选指标关系见图4。从图4 可以看出,随着捕收剂用量的增加,粗精矿CaF2品位和回收率都逐渐增加,当捕收剂用量为450 g/t 时,粗精矿回收率最高;继续增加捕收剂用量,虽然粗精矿回收率略有增加,但品位大幅降低,主要是药剂用量过大造成大量含萤石贫连体和脉石矿物上浮。因此适合的捕收剂用量为450 g/t。

图4 捕收剂用量对萤石浮选的影响Fig.4 Effect of collector dosage on concentrate grade and recovery

2.1.4 水玻璃用量对萤石浮选的影响

水玻璃是石英、长石等等脉石矿物常用的抑制剂。在磨矿细度-0.074 mm 含量55%、碳酸钠2000 g/t、氧化石蜡皂+油酸钠300+150 g/t 的条件下,考察了水玻璃用量对萤石浮选的影响,结果见图5。从图5 可以看出,当水玻璃增加到300 g/t 后,粗精矿回收率保持较高水平,品位呈上升趋势,当用量在900 g/t 时的选别指标相对较高。

图5 水玻璃用量对萤石浮选的影响Fig.5 Effect of the amount of sodium silicate on the flotation of fluorite

2.1.5 碳酸钠用量对萤石浮选的影响

矿浆pH 对萤石浮选有着重要影响。在磨矿细度-0.074 mm 含量55%、水玻璃900 g/t、氧化石蜡皂+油酸钠300+150 g/t 的条件下,考察了碳酸钠用量对萤石浮选的影响,结果见图6。从图6 可以看出,在不添加碳酸钠时粗精矿回收率低,说明在中性条件下该萤石的可浮性较差,这可能与此处的零电点有关[14];随着用量的增加回收率逐步升高,当碳酸钠用量增加到2000 g/t 后回收率增幅不再明显;粗精矿品位呈现先增加后减小的趋势,在1000 g/t 时达到峰值,说明适宜的碳酸钠用量可改善浮选环境,但用量过大时浮选泡沫发黏,部分脉石矿物上浮,精矿CaF2品位下降。考虑粗选主要以提高回收率为主,因此选择碳酸钠用量为2000 g/t。

图6 碳酸钠用量对萤石浮选的影响Fig.6 Effect of sodium carbonate dosage on concentrate grade and recovery

2.2 开路工艺流程试验

根据粗选确定的最佳工艺条件进行浮选开路试验,工艺流程见图7,试验结果见表3。

表3 浮选开路流程试验结果Table 3 Test results of flotation open circuit

图7 开路试验工艺流程Fig.7 Open circuit test process flow

开路试验结果表明,经1 次粗选2 次扫选6 次精选流程,可获得精矿品位较高的萤石精矿,中矿3~中矿6 品位较高,中矿1、中矿2 及扫精1、扫精2 品位相对较低。

对开路试验中各产品进行产品检查(图8a)可知:(1)粗精矿中主要矿物为单体萤石、石英,还有部分萤石连生体(图8a),按照常规粗精再磨工艺易造成已解离萤石过磨,降低精矿回收率;(2)低品位中矿(中矿1、扫精2 等)主要为脉石矿物与萤石贫连生体(图8b,8c),需要细磨方可解离,会导致部分已解离萤石过磨,并且脉石粒度过细容易夹杂上浮进入精矿产品中,从而影响指标;(3)高品位中矿(中矿3~中矿6)中主要为萤石富连生体和部分单体(图8d),对这部分再磨可提高萤石富连生体的解离度,同时避免萤石和脉石矿物过磨对浮选指标带来的影响。

图8 开路试验产品检查Fig.8 Inspection of open circuit test products

2.3 浮选闭路工艺对比试验及产品分析

2.3.1 闭路浮选工艺对比试验

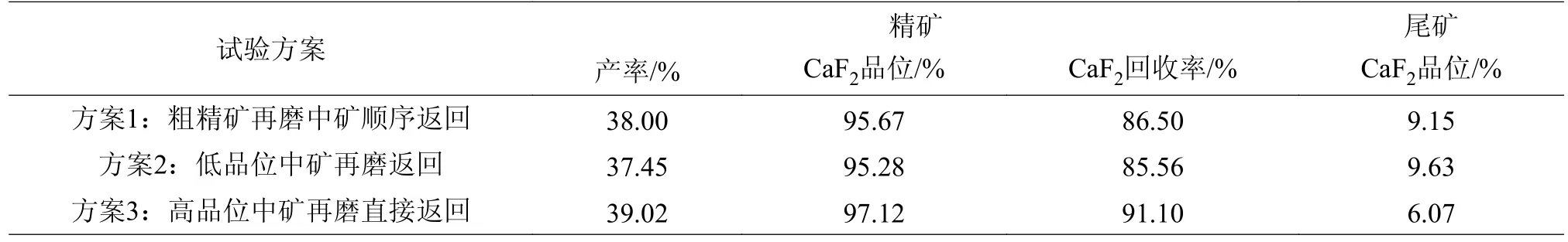

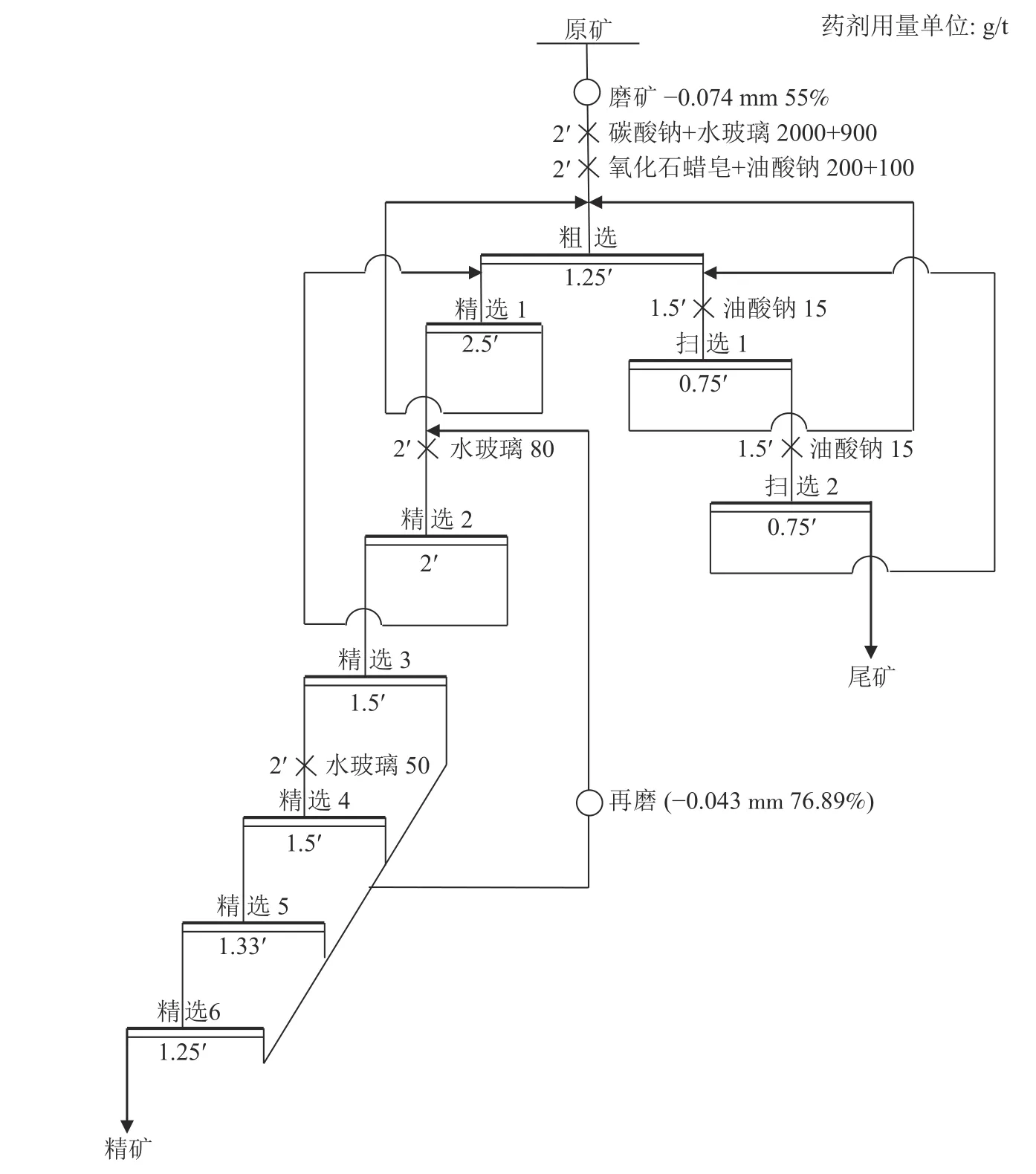

根据上述分析,选择高品位中矿再磨工艺进行浮选闭路试验(图9),同时对比了粗精矿再磨工艺、低品位中矿再磨工艺对浮选闭路指标的影响,试验结果如表4 所示。结果表明,采用粗精矿再磨、中矿依次顺序返回的闭路流程,萤石精矿CaF2品位未能达到97%;采用低品位中矿(中矿1、扫精2 合并)再磨闭路流程,效果仍不理想;高品位中矿(中矿3~中矿6 合并)再磨、中矿顺序返回闭路流程效果较好,精矿CaF2品位可达到97%以上,并且回收率也较高。

表4 不同浮选闭路试验结果Table 4 Closed circuit test results of different flotation processes

图9 高品位中矿再磨闭路试验流程Fig.9 Process of closed-circuit regrinding test for high-grade medium-sized mines

2.3.2 精矿产品检查及分析

对三种方案的闭路精矿进行产品检查发现,粗精矿再磨工艺萤石精矿中主要矿物为单体解离萤石,还有部分萤石连生体(图10a),此外经再磨闭路流程造成微细粒脉石矿物过磨,夹杂上浮而降低精矿品位,同时部分已解离萤石过磨,因粒度变细可浮性降低,精矿回收率也有所降低。

低品位中矿再磨工艺精矿品位三者中最低,由于低品位中矿萤石呈贫连生体且嵌布粒度较细,需要通过较细的再磨细度方可解离,过程中产生的细粒脉石比表面积增大,增加了捕收剂的吸附,造成细粒脉石矿物进入精矿[15],同时缺乏对富连生体再磨,造成精矿中部分萤石未解离,两方面引起精矿品位降低(图10b)。

高品位中矿再磨提高了萤石富连生体的解离度,达到有用矿物二次分配的目的,同时避免粗精矿再磨工艺使已解离萤石过磨造成的损失,使得精矿品位(图10c)和回收率均有所提高,此外该工艺再磨量较小,并且沉降速度较快,在实际工业生产中易于实现。因此针对此嵌布粒度不均匀的萤石矿,采用高品位中矿再磨工艺较为合理。

图10 不同流程精矿产品工艺矿物学分析Fig.10 Process mineralogy analysis of concentrate in different processes

3 结论

(1)该萤石矿为石英-萤石型矿石,含CaF241.58%、SiO245.76%,。矿石中萤石嵌布粒度粗细不均,部分细粒萤石被石英、长石包裹,单体解离难度较大,,给萤石提质带来了一定困难。常规浮选工艺为保证萤石精矿的合格销售品位,通常将萤石连生体抑制进入尾矿,降低了精矿回收率,造成资源的浪费。

(2)通过不同闭路流程试验对比,采用一段粗磨、一次粗选二次扫选六次精选、高品位中矿再磨返回二段精选的浮选工艺流程,可获得CaF297.12%、回收率91.10%的萤石精矿。对比其它浮选流程,获得合格精矿的同时,回收率也有所提高。工艺矿物学分析表明,高品位中矿中主要为萤石富连生体,针对此部分中矿进行再磨,提高了连生体萤石的解离度,又避免已解离萤石过磨造成的回收率损失。

(3)针对嵌布粗细不均的萤石资源,加强再磨工艺研究,是提高此类型资源利用率的有效手段。