管套类零件加工方法探讨

2022-06-05王治安王尔特郜达理葛明宇

一、技术要求

管套类零件是机械加工中经常碰到的一类零件,其应用范围很广。管套类零件通常起支撑和导向作用,其在结构上有共同的特点:零件的主要表面为同轴度要求较高的内外回转面

,且零件壁厚较薄,加工易变形。管套类零件所用的材料一般为高强度调质结构钢钢、钛合金、青铜或黄铜。有的滑动轴承因使用条件等特殊原因,需采用双金属结构,即用离心铸造法在钢制管套类零件的内壁上浇注铅青铜、锡青铜或巴式合金等轴承合金材料,能提高管套类零件的承载能力和使用寿命。管套类零件的毛坯一般为孔径较小的套筒,毛坯的热处理状态一般为热轧或冷拉。当孔径较大时,常采用带孔的锻件或无缝钢管。大批量生产时,毛坯可采用冷挤压或粉末冶金等高效率制造工艺加工而成。管套类零件的加工过程中主要遇到的加工工艺难点为:达到内孔所要求的加工精度和表面粗糙度的同时,保证内孔和外圆表面之间的形位公差。管套类零件的加工顺序一般有两种:第一种是最终精加工外圆,先从零件外圆粗加工开始,再粗、精加工零件内孔最后精加工外圆。这种加工方案适合用于零件外圆表面是重要配合或工作表面的管套类零件。第二种方案是最终精加工内孔,先从零件内孔粗加工开始,再粗、精加工零件外圆,最后精加工内孔。这种加工方案适合用于零件内孔表面是重要配合或工作表面的管套类零件

。

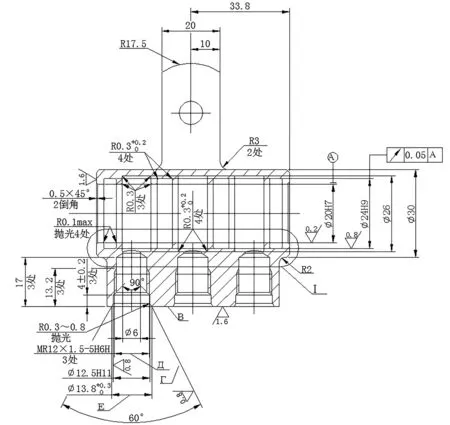

管套零件图如下(图1),该零件安装于转动接头上,当收上或放下对应的传动机构后,转动接头随动,保证刚性连接导管无应力。

分析该管套零件具有以下特点:

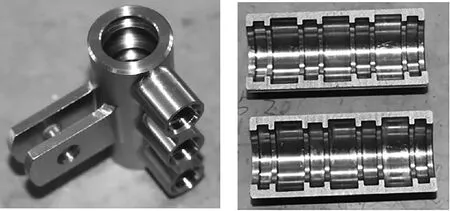

1、零件不规则外形,缺少定位基准,错误地选择加工基准加工会导致尺寸超差,同时零件形位公差要求严格,共有9处跳动量不大于0.08mm,4处跳动量不大于0.05mm的形位公差要求,需要在不同工种加工时要充分考虑基准统一的要求,实物图见图2。

目前流行的EDA软件都有强大的仿真功能,将EDA软件引入课堂可以解决实验室缺少电子元件,高级检测设备的状况,高效,低成本的完成很多内容的学习。如果教学中采用的EDA软件与企业的主流选择保持一致的话,完成教学任务的同时可以让学生与实际工程实践保持无缝衔接。

2、内孔粗糙度不大于Ra0.2(接近镜面),公差仅为0.021mm,只能在工装夹具装夹时设备基准、夹具基准以及零件加工基准要绝对一致,保证零件加工过程中的绝对稳定。

1、采用普铣对毛坯料进行铣方,保证各面的平行度及垂直度,作为后续加工的粗基准,同时为保证零件强度,长度需沿金属流线方向,后进行超声波探伤检查。

4、零件配合孔尺寸为φ8,公差为-0.015,缺少加工该尺寸的成型刀具。

(3)单位面积上的切削力大:由于切屑与刀具前刀面的接触长度极短,导致刀具单位接触面积上的切削力大大增加,容易造成刀具崩刃。与此同时,由于钛合金材料的弹性模量E小,加工时在刀具径向力的作用下材料容易产生弯曲变形,引起振动,大大加剧刀具磨损并影响零件的精度。因此,在切削钛合金材料时要求数控加工设备应具有较高的刚性。

(1)变形系数小:这是钛合金材料切削加工时的显著特点,变形系数≤1。在切削加工过程中,切屑在刀具前刀面上滑动摩擦的路程大大增加,大大加剧刀具的磨损。

(2)切削温度高:由于钛合金材料的导热系数λ很小(仅为钢材的14%~20%),切削时产生的热量不易传出,主要集中在切削区和切削刃附近的范围内,切削温度很高。在相同的切削条件下,切削温度可比切削钢材时高出一倍以上。

5、零件材料为钛合金。钛合金的密度一般在4.51g/cm

左右,但钛合金的强度超过了高强度调质结构钢的强度。因此钛合金材料的比强度(强度/密度)远大于其他种类金属材料,可以制出刚性好、单位强度高、质量轻的零部件

。基于钛合金材料的强大优势,航空飞机的发动机构件、起落架、骨架、蒙皮及紧固件等部位都广泛使用钛合金。但钛合金材料相比于其他种类材料不易加工,原因主要为:当钛合金材料的硬度大于HRC37.7(洛氏硬度)时切削加工特别困难,硬度小于HRC37.7时则容易出现粘刀现象,也难于切削。但钛合金材料的硬度只是不易加工的一个因素,关键在于钛合金材料本身物理、化学和力学性能之间对其切削加工性的综合影响。钛合金材料有如下切削特点:

2、加工中心利用普铣的粗基准加工零件外形,考虑零件精度要求极高以及为保证后续数控车加工基准的精确性,不能采用普通一次装夹完成所有外形加工,经过综合考虑,需要采用4次装夹完成外形加工。第1次装夹—加工接头外形,柱型外圆留余量;第2次装夹—加工叉形并完成配合孔的位置粗加工;第3次装夹—去除大余量,粗加工柱型外圆;第4次装夹—采用特殊螺旋加工策略精加工柱型外圆,三维模型见图3。

中线输水总干渠北京段因采用管道输水需增加加压泵站,由此发生提水泵站的耗电量费用,建议根据北京段加压泵站实际耗电量和电价计算动力费。

(5)刀具磨损严重:钛合金材料毛坯经过锻造、冲压、热轧等工艺方法加工后,表面会形成硬而脆而且不均匀的外皮,极易导致刀具产生崩刃现象,使得切除材料表面硬质外皮成为钛合金材料加工中最困难的工序。与此同时由于钛合金材料对刀具材料的化学亲和性强,在切削温度高和单位面积上切削力大的条件下,刀具很容易与钛合金产生粘结而导致刀具磨损。在车削钛合金材料时,有时刀具前刀面的磨损甚至比刀具后刀面的磨损更为严重。当进给量小于0.1时,磨损主要产生在刀具后刀面上。当进给量大于0.2时,磨损主要产生在刀具前刀面上。

在铣削加工中,由于钛合金材料的导热系数λ低,而且切屑与刀具前刀面的接触长度极短,切削时产生的热量不易传出,主要集中在切削变形区和刀具切削刃附近的范围内,加工时刀具切削刃刃口处会产生极高的温度,大大缩短刀具寿命。

在切削钛合金材料的过程中,应注意以下事项:

(1)由于钛合金材料的弹性模量E小,工件会在加工中因夹紧和切削力的作用下产生变形,降低工件的加工精度。所以工件在装夹时夹紧力不宜过大,必要时可增加辅助支承装置。

(2)如果切削过程中使用含氢的冷却液,由于切削热量大切削过程中冷却液在高温作用下将分解释放出氢气被钛合金材料吸收引起氢脆现象,也会引起高温应力腐蚀而导致材料开裂。

(6)通常切削加工钛合金材料时,没有发生火灾的风险,只有在小进给量切削时,切下的细小切屑才有燃烧现象。为了避免发生火灾,除大量浇注冷却液之外,还应防止切屑在机床内堆积,同时刀具磨损后应立即进行换新,或降低切削速度并加大进给量以加大切屑厚度。若一旦发生火灾,应采用干砂进行扑灭,严禁使用二氧化碳灭火器。

这十年的时间里,王宝生因为长期居住在这种潮湿环境当中,他患上了风湿关节炎和腰间盘突出,但他并没有因此放弃也没有因此偷懒,清理防火线的杂草和落叶也是王宝生的一项重要工作,几乎每隔几天他就会拿起扫把沿着近两公里的防火线进行清扫。在中军帐景区内有七棵古树是“文物级”的宝贝,一旦下雪,王宝生也会下山及时清理松枝上的积雪。

到了20世纪90年代,为了满足农业发展的需求,全国扩建和新建农药企业蔚然成风,农药生产企业在全国各地快速涌现。新世纪以来,农药业发展进入黄金时期,农药厂的规模越来越大,企业的经济效应也逐步显现,集团化、规模化、现代化水平越来越高,农药产业显示出较强的发展势头。进入21世纪后,随着改革开放的不断深入,进一步促进了我国农药工业发展,消费与生产两旺,产业一片繁荣。

亲爱的张校长,谢谢您今天见证我们的毕业礼!张校长,我真的非常尊敬您,感激您!您是我见过的最好的校长,您经常去食堂巡视,问同学们吃得饱不饱,吃得好不好。您也极力改善学校的伙食,想让同学们吃好又吃饱……

(5)与钛合金材料接触的所有工装夹具和其他装置都必须保持清洁。经清洗后的钛合金零件,要及时做好产品防护工作,防止油脂污染,否则可能会造成应力腐蚀。

(4)严禁使用含铅、铜、锡、镉或锌基合金制作的工装夹具与钛合金材料接触。

(3)切削加工后应立即用不含氯的清洗剂清洗零件,清除含氯残留物,保持零件清洁。

二、解决方案

3、零件内孔槽为放置密封胶圈槽,为保证密封胶圈良好的密封性,要求产品不能有尖边的同时又不能有较大的圆角,7个内孔槽均要满足R0.1max共8处,R0.2~R0.4共12处,R0.3~R0.5共8处的要求。

森林高火险预警期,所有扑火队员保持24h通信畅通,整装待命,全员处于临战戒备状态,一旦发现有火情,根据森林防火应急预案,以最快速度出击,快速扑救,确保实现“打早、打小、打了”。扑火队员到有关乡、镇、场扑救的,队员必须服从上级指挥官指挥。

(4)冷作硬化现象严重:由于元素钛的化学活性大,在高的切削温度下,很容易跟空气中的氧和氮产生化学反应,形成硬而脆的氧化层,同时切削过程中材料产生的塑性变形而导致材料内部位错塞积也会造成表面硬化。冷作硬化现象不仅会降低零件的疲劳强度,而且能加剧刀具的磨损,是切削钛合金材料过程中一个很明显的特点。

3、利用加工中心粗加工的配合孔,将现有铰刀刃磨为锥度铰刀,再采用钻孔—锥度铰孔—铰孔—精铰孔的方式保证配合孔φ8 0 -0.015的尺寸要求。

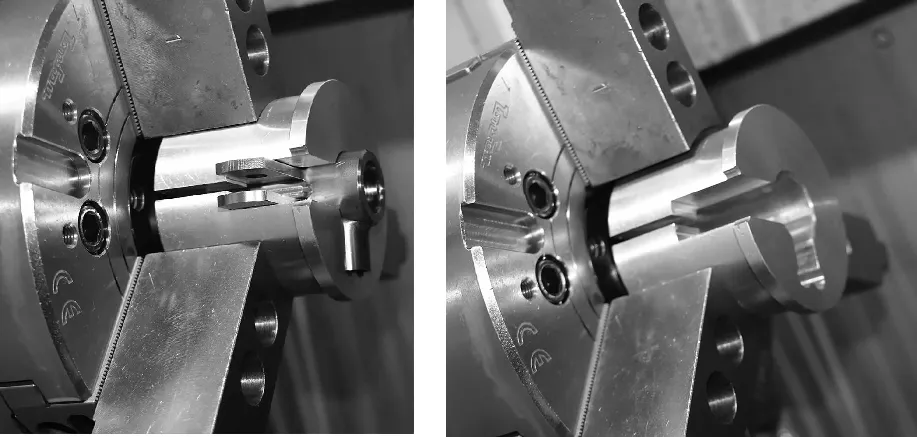

4、数控车利用已完成的柱型外圆作为基准,设计一套夹具(图4),平端面保证平面度及与柱型外圆的垂直度在0.01mm以内,半精加工内孔为φ18。

③在实行政府补助与农民自筹挂钩,多筹多补、先干后补等政策基础上,加大一事一议、民办公助、以奖代补、财政贴息等扶持政策,降低农民自筹资金比例,支持坑塘建设项目的实施。

以上完成后利用加工的φ18孔和端面为定位基准设计一套通用精密夹具(图5),该夹具满足以下要求:①一次装夹完成三处接头孔加工,各孔距离公差为0.1mm;②夹具衬套两端面平行度在0.005mm以内,以保证加工基准与设备基准的绝对统一;③夹具轴与零件孔间隙配合,但配合间隙不大于0.01mm,以保证接头孔的垂直度;④夹具固定孔与零件配合孔的同轴度在0.015mm以内,以保证零件左右移动时均可以与夹具固定;⑤零件装夹方便,容易拆卸。

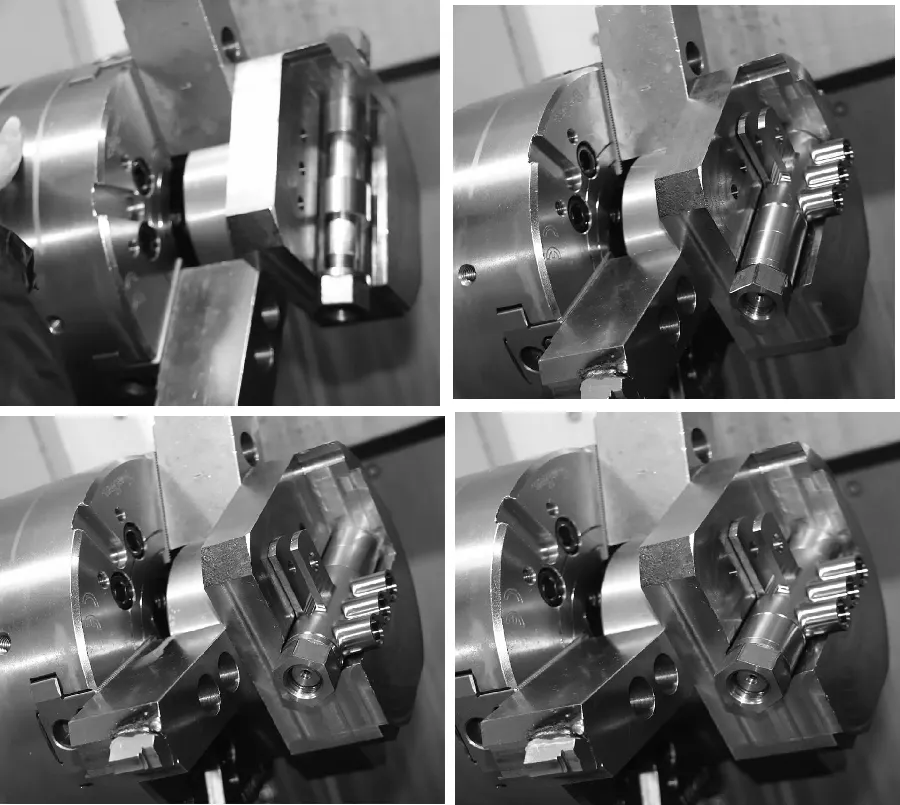

完成三处接头孔的加工后,用内孔和端面半精加工的夹具装夹,用百分表找正接头孔,保证接头孔与柱型孔的垂直度在0.005mm内,柱型孔直线度在0.005mm内,结合设备自身精度(0.005mm)精加工内孔,以保证内孔公差0.021mm,同时为保证粗糙度Ra0.2要求,采用数控成型刀

,刀尖R0.2,分为粗、半精、精加工多次进刀(图6),再经过反复试验,确定精加工参数:转速500r/min左右,进给量不大于0.1mm,满足粗糙度要求。

⑤蒋介石自己也承认,“国府成立以来,各种设施,百分之九十九悉依汉民之主张”(《国府纪念周蒋主席报告胡辞职经过》,《大公报》1931年3月6日,第1张第3版)。

内孔精加工完成后,加工另一端内孔及外圆倒角,为保证公差0.021mm,倒角与内孔的同轴度需在0.01mm内,只能用已精加工完成的内孔为定位基准,设计一套自定心内涨夹具(图7),该夹具内部装有弹簧,弹簧与锥度销链接,锥度销另一端链接内六方螺栓,弹簧提供向右轴向力,螺栓旋紧时锥度销提供向左轴向力,从而将外圆涨开,夹紧零件,完成内孔及外圆倒角的加工。

最后进行消除应力和荧光探伤,满足图纸要求后产品成功交付。

三、总结

此零件的研制过程,充分体现了车间多工序相互配合,集车间技术人员、操作人员、设备所有力量于一体,保证产品质量,生产出合格产品。设计的三套专用夹具入配套库供下次加工使用。此项目负责人通过文献查阅、实践研究自主解决加工高难度复杂管套类零件的创新尝试难题。车间技术、技能人员积累了大量相关的加工思路和成功经验。项目的成功经验推广后会在以后的类似零件加工问题中起到很大的指导作用,有效的提高问题的解决效率。通过项目也锻炼提升了车间人员解决疑难问题的能力、带动了技术人员对管套类零件加工的工艺、金属材料特性分析、夹具设计、三维建模技术、数控加工技术等方面知识的学习热情。工厂外购该零件单件成本为四千余元,而我们生产的管套单件需花费原材料、人力、物力总成本约一千余元,为工厂节约了大量修理成本。

[1]彭城,张秀华.大型管套类零件的加工[J].矿山机械,2003(05):59-60.

[2]刘雁蜀,王天琦.管类零件轴线直线度处理方法研究[J].机械设计与制造,2008(12):144-146.

[3]韩志仁,郑晖,贺平.飞机制造技术基础——机械加工[M],北京航空航天大学出版社,2022.

[4]崔忠圻,覃耀春.金属学与热处理[M],哈尔滨工业大学出版社,2021.

[5]薛岩,于明.机械加工精度测量与质量控制[M],化学工业出版社,2019.