增程式轻卡排气消声器声学性能分析与优化设计

2022-06-05吴军委戴关林李树龙

增程式轻卡是在纯电动轻卡的基础上增加了增程器(发动机与发电机组)以提高电动轻卡续驶里程的新能源车辆。增程器是既能发电直接驱动车辆行驶又能给车载动力电池组充电的辅助动力装置。根据增程器运行控制策略,车辆运行过程中,当电池电量低至某个数值时,增程器会根据电池电量的多少运行不同的功率,并给车辆的电池充电。同时为了满足客户需求,会增加车辆定置增程器强启充电功能。综合考虑电池的可充电功率以及整车的经济性和NVH性能,车辆定置强启充电时,增程器的功率通常是最低功率点。车辆定置增程器充电工况(定功率定转速)及加速工况下的排气口噪声,是衡量增程式轻卡NVH性能的重要指标。排气消声器对增程器运行时的减振降噪起着非常重要的作用,而传递损失与压力损失是评价消声器声学性能及空气动力学性能的两个重要指标,两者相互联系又相互制约。在对消声器进行优化设计时,要求其具有较高的消声量和尽量低的压力损失 。

本文针对某增程式轻卡排气口噪声高的问题,通过实车测试及分析,确认主要为中低频噪声贡献。采用数值计算方法对排气消声器进行声学分析及空气动力学分析,在确保排气系统压力损失满足设计要求的前提下,对消声器内部结构进行优化设计。最后通过实车验证,消声器优化后,排气口噪声明显改善。

3)可以通过搜索引擎,在百度、搜狐上搜索一些熟知的英文新闻网站和英文学习网站,了解最新国内外大事和与四、六级考试相关的资讯。

1 原状态排气口噪声及优化前后消声器结构

1.1 原状态排气口噪声

该车型匹配的增程器为三缸机,定置充电工况下,增程器的工作转速为2000rpm,实测排气口噪声在50Hz及100Hz频率处存在峰值,为增程器1.5阶、3阶激励。由图1可知,加速工况下排气口噪声在2030rpm、2530rpm、3400rpm转速下出现峰值,根据增程器结构特征计算得出,为增程器7.5阶、6阶、4.5阶激励,频率在253Hz左右。因此,消声器结构优化须重点降低中低频的噪声。

1.2 优化前后消声器结构

受整车总布置的空间限制,消声器的外形尺寸不能被改变。因此,只能通过优化消声器内部结构来满足降噪的要求。消声器结构主要分为抗性、阻性及阻抗复合三种结构。原方案消声器为抗性结构,为增大消声频率范围,优化方案考虑改为阻抗复合结构。从进出口管管路走向、各扩张腔容积、内部管路及隔板穿孔率及增加吸声材料等几个方面进行优化。优化前后消声器方案如下:原方案消声器为抗性结构,由三个腔组成,入口管为弯管,在第二、三腔处有穿孔,穿孔率18.6%,第一、二隔板上均分布有4mm的圆孔,穿孔率28.6%,形成共振和扩张混合腔。出口管为直管,由第一腔穿至第三腔,在第二腔内分布有穿孔管,穿孔率17.4%。优化后消声器采用阻抗复合结构,第一、二隔板上均分布有3.5mm圆孔,穿孔率9.6%,增加第一腔长度,可有效降低低频噪声;入口管改为直的穿孔管,穿孔率46.5%,同时插入第二腔,这样可以降低压力损失且对消声频率消声性能影响较小;出口管使用圆弧形扩张口,降低压力损失,第二腔填充吸声材料(玻璃棉),增加声阻,增大有效消声频率范围,同时增加穿孔管(穿孔率26.8%),使三个共振腔串联,并使其共振频率错开,有效地增加消声频率范围,同时可以降低压力损失。

2 优化前后消声器声学性能仿真

由式(3)结果可知,排气管中的Re值远大于4000,因此,采用标准

-

湍流模型进行计算 。

(1)

这是6个月至2岁的幼儿特有的疾病,是由疱疹病毒引起的,潜伏期10余天。患过幼儿急疹后有终身免疫力,大部分的宝宝都会在2岁之前发病,如果2岁之前未发病,以后也不会发病。

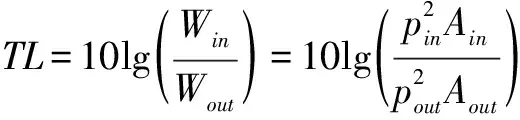

式中,

(

)为入射声功率;

(

)为透射声功率;

(

)为入射声压;

(

)为透射声压;

(

)为消声器进气管口的面积;

(

)为消声器排气管口的面积。抗性或阻抗复合性消声器的消声特性是由其内部结构确定,与声源无关,因此仿真计算过程中将声学流体材料设定为空气。给定进口气流速度,采用有限元分析方法计算出消声器进口及出口处的声压值,利用公式(1)即可得到传递损失。本文采用商用声学有限元软件Virtual. Lab来仿真分析消声器的传递损失。在计算的时候,采用定义传递导纳关系的方法来模拟穿孔管上的小孔。

圩堤设计防洪标准为在湖盆区圩堤以防御相应湖口22.50m(吴淞)的洪水位,在五河尾闾区圩堤防御各河20年一遇的洪水位,穿堤建筑物设计洪水位按所在堤段设计洪水位加高0.5m,堤防等级为4级。主要建设内容为堤加高加固、堤基堤身防渗处理、堤岸堤坡防护、堤系建筑物除险加固。至2013年,第六个单项共下达计划投资25.0亿元,其中国投资金13.4亿元,地方自筹11.6亿元。

式中,

为消声器内插管直径,m;

为密度,kg/m

;

为粘度,Pa·s。

3 优化前后消声器排气背压仿真

本文采用计算流体力学软件STAR-CCM+对消声器优化前后排气系统(见图4)进行流场建模及仿真计算。仿真模型中,消声器壁面网格尺寸为3mm,内部流场采用四面体网格。

式中,

为质量流量,kg/h;

为时间,s;

为入口半径,m。

(2)

根据增程器运行策略,增程器以最高功率点运行时转速为4000rpm,消声器进气管口的质量流量为247kg/h,额定转速下消声器进气管口的气流速度可由式(2)计算:

雷诺数:

假设在无线传感器网络初始部署时,每一对邻居节点都会存在共享密钥,能够建立安全的通信连接。在应用优化算法提高节点的网络覆盖率时,可能会破坏这些已经存在共享密钥的安全连接,导致节点的安全连通率降低。初始部署以及改进的单目标粒子群优化算法、多目标粒子群优化算法和改进多目标粒子群优化算法在迭代200次以后存在共享密钥节点的安全连接的仿真结果如图3,图中的连线表示节点之间存在共享密钥的安全连接。

(3)

图3为消声器优化前后传递损失的仿真对比曲线,从图中可以看出,优化后消声器在全频段内传递损失较原方案均有不同程度的提升。受周期性通过频率的影响,优化前后消声器的传递损失均出现了不同程度的拱形衰减及共振点。对比可知,管路优化及各扩张腔容积的改变使得优化后消声器在共振点处频率范围明显变窄。消声器扩张腔及内部管路结构改进后,消声器在300Hz以内的低频段传递损失改善幅度较大,其中,50Hz、100Hz及253Hz等低频段的传递损失平均提升了29.5%,阻性材料的增加使得400~600Hz、800~1000Hz、1300Hz以上频段内消声量均较原方案得到了提高。

根据计算结果,排气系统进气口处的质量流速设定为39.57m/s,排气口设定为压力出口。设定壁面绝热且无滑移,且消声器内部气流为稳态、可压缩的理想气体,对优化前后消声器内部流场进行模拟。

排气消声器的传递损失定义为入射声功率与透射声功率之比的对数,其计算公式为:

我国天然气分布式能源至今处于起步阶段,和单纯燃煤发电相比,其建设和运营成本均要高一些。在目前财税、金融和价格不配套的情况下,天然气分布式能源的节能、环保、减少用地等社会效益很难体现出来。按照天然气分布式能源“以热(冷)定电,热(冷)电平衡,就近利用,余电上网”的原则,余电应取得合理的上网电价,目前四川省没有针对天然气分布式能源核定标杆上网电价,如按燃煤标杆电价0.4019元/kW·h,将严重亏损。

排气系统压力损失的主要原因有三个方面:一是空气与排气管道壁面摩擦引起能量消耗;二是消声器内部插管与扩张腔的截面突变导致气体流动冲击和涡流;三是阻性材料的增加导致气体流动受阻。

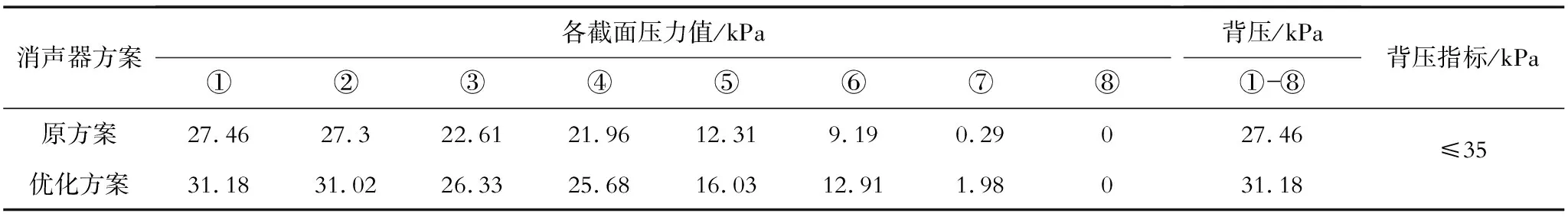

根据仿真计算结果得到排气系统进气口及排气口压力值,计算出消声器优化前后排气系统各位置点的压力值如表1所示。对比可知,优化前后排气系统压降主要发生在位置⑥和⑦之间,优化方案较原方案压降增大2.03kPa,主要为消声器结构改变引起。消声器优化后排气系统总背压值稍高于原方案,但小于背压指标,满足设计要求。图5为优化前后消声器内部压力分布云图。由压力云图可知,压力损失较大的部位为消声器进气管穿孔段、中间管出口处及排气弯管入口处。这些部位是导致整个排气系统压力损失的重要原因。由结果可知,优化后消声器内的压力分布根据各腔特征分为三个区域,总体呈逐渐降低的趋势。入口管采用直管,增加穿孔,气流顺畅,气体流通面积增大,小孔内气流速度迅速降低,压力下降;气流达到第二腔后,吸音材料使得气流受阻,流速进一步降低,从而消耗气流能量,压力显著下降;气流达到第三腔后,流速再次降低,压力进一步下降。

4 试验结果对比分析

车辆定置增程器充电工况下排气口噪声频谱对比如图6所示。优化后消声器在25~630Hz频段内5个噪声峰值均有明显改善,约5~12dB(A),与传递损失仿真计算结果相吻合。中心频率为400Hz的频率段,排气口噪声较原方案降低了5 dB(A)以上,与传递损失仿真结果较吻合。在中心频率630Hz以上的中高频段噪声下降约2dB(A)。优化后,车辆定置增程器充电工况下排气口噪声总值由81.2 dB(A)降低到78.2 dB(A),主观感受明显改善,满足整车设计要求。

增程器加速工况下排气口噪声对比如图7所示,由对比曲线可知,在问题转速2030rpm、2530rpm、3400rpm下排气噪声总声压级显著降低,整个加速工况下,排气口噪声平稳增加,无明显突出峰值,主观感受明显改善,排气口噪声大问题得到有效解决。

5 结语

针对某增程式轻卡排气口噪声过大问题,通过分析实车测试的噪声频谱及增程器阶次激励特征,确认排气口噪声主要为中低频噪声贡献。为降低排气口噪声,优化了消声器内部结构。仿真分析可知,改变进气管走向,出气管形状、消声器内部各腔容积、隔板及管道穿孔率以及适当增加阻性材料能有效改善消声器对中低频噪声的消声性能。消声器优化后,虽然排气背压略有升高,但仍然满足设计要求。实车测试消声器优化后,车辆定置增程器充电工况下排气口噪声降低3.0dB(A),加速工况下,在问题转速2030rpm、2530rpm、3400rpm下排气口噪声总声压级显著降低,整体噪声曲线变得平稳,主观感受明显改善,排气口噪声大问题得到有效解决。本文针对消声器内部结构的优化内容及其对排气口噪声的降噪效果对其他增程式轻卡或同类产品排气口噪声大问题的解决具有较好的指导意义。

[1]贺亦彬. 新型涡节消声单元的消声特性与空气动力特性研究[D]. 重庆:重庆大学,2019.

[2]朱金晏,刘晓良,唐小东等. 发电机组排气消声器仿真分析与改进设计[M]. 噪声与振动控制,2019,39(5):231-233.

[3]谢旭,刘任权,赵红飞等,抗性消声器声学性能分析与结构优化[M]. 噪声与振动控制, 2019,39(4) : 218-223.