圆钢成品尺寸的高精度控制研究

2022-06-04田鹏松

田鹏松

(宣化钢铁集团有限责任公司,河北 宣化 075100)

圆钢产品广泛地应用于汽车、轴承、机械制造等行业,用于生产连接杆、连接轴、螺母螺栓等零部件,尤其是高品质圆钢,已经广泛地应用于生产制造汽车用接轴、连接杆等方面,承担着非常重要的功能。圆钢品质越高,对于成品尺寸精度控制的要求也就格外高。随着特钢行业的迅猛发展,圆钢从炼钢到轧钢的生产工艺大同小异,谁管理的越细,谁的成品尺寸控制精度越高,就越能满足客户的需求,相应地也就越能占领市场。

本文以我国北方一钢厂的圆钢产线为例,浅谈圆钢生产过程中成品尺寸精度的控制要点,该产线产品规格为Φ20 mm~Φ70 mm,钢种涵括了优质碳素结构钢、合金结构钢、轴承钢等,钢坯断面尺寸为165 mm×165 mm,全线共18 架轧机达涅利短应力线轧机,平立交替布置。

1 影响圆钢成品尺寸的原因分析及控制措施

圆钢的成品尺寸精度受多种因素的影响,包括钢坯的断面尺寸、加热温度、速度控制、轧机刚度、孔型系统及孔型磨损等[1],以下逐一讨论分析。

1.1 钢坯的断面尺寸

生产圆钢要保证来料(钢坯)的断面尺寸规范统一,避免脱方。钢坯脱方会直接影响各架轧机的孔型充满程度,导致张力变化,从而影响圆钢成品尺寸,轧制道次越多受影响越小,反之则越大,图1 为脱方钢坯的断面图。该产线Φ50 mm 以上规格圆钢受坯料断面影响较大,成品尺寸一般控制在国标第二组的范围,Φ50 mm 以下规格则影响较小[2],可以实现国标第一组控制。

图1 脱方钢坯的断面图

1.1.2 控制措施

1)加大入炉钢坯的挑拣剔废,避免脱方钢坯入炉加热轧制。脱方坯标准为对角线差不大于6 mm。

2)规范钢坯浇铸操作,主要是结晶器装配时水缝要均匀,保证二冷水的水质,并且保证水嘴均匀喷水,防止断面冷却不均;选择和钢种匹配的结晶器保护渣;针对钢种制定不同的拉速。

1.2 加热温度

1.2.1 原因分析

温度制度、速度制度、变形制度合称轧钢三大制度,其中加热温度是影响钢坯塑性变形的重要因素,温度越低变形抗力越高,加热温度不均匀也会影响轧件断面尺寸的变化规律[3],温度过高则会产生过热、过烧等加热缺陷,因此要针对钢种制定具体的加热温度制度。

根据本课题研究初级阶段的情况,做好资料收集,比如:师生关于“数学基本活动经验”现状调查报告、学生基本活动经验成长记录袋,整理初步提炼本课题阶段研究成果。

1.2.2 控制措施

针对钢种制定生产作业指导书,规范不同钢种的炉温、加热时间及控制,保证钢坯长度方向上的加热均匀,通条温度差小于30℃;使用出炉保温罩,降低钢坯轧制过程中的温降。

1.3 速度控制

1.3.1 原因分析

该线为全连轧生产线,全连轧生产可以实现无张力轧制,保证钢件在通过各机架轧机时,实现秒流量相同轧制。但若轧机机架间的张力控制不合适,会产生堆钢或者拉钢,直接反馈到成品尺寸的波动,更严重的会产生堆钢、跑钢等生产事故。

1.3.2 控制措施

调整轧机间速度来控制各架轧机间的张力,力求做到各机架秒流量相等。

规范主控操作,将各机架电流(力矩)曲线调平直,不出现台阶状电流(力矩)曲线,图2 为非正常力矩与正常力矩的对比图。

图2 非正常与正常力矩对比

设定合理的机架超前系数,控制中间料型头尾尺寸,轧机超前系数一般控制在0.5~2.0 之间,成品轧机超前根据成品料型情况适当调整。经验显示生产Φ20 mm 规格圆钢时,成品轧机超前系数设1.5,倍尺头部尺寸20.5 mm,超前系数改为2 时,倍尺头部尺寸可以达到20.2 mm 对成品尺寸影响较大,其他架次轧机超前一般设定为0.5 左右。

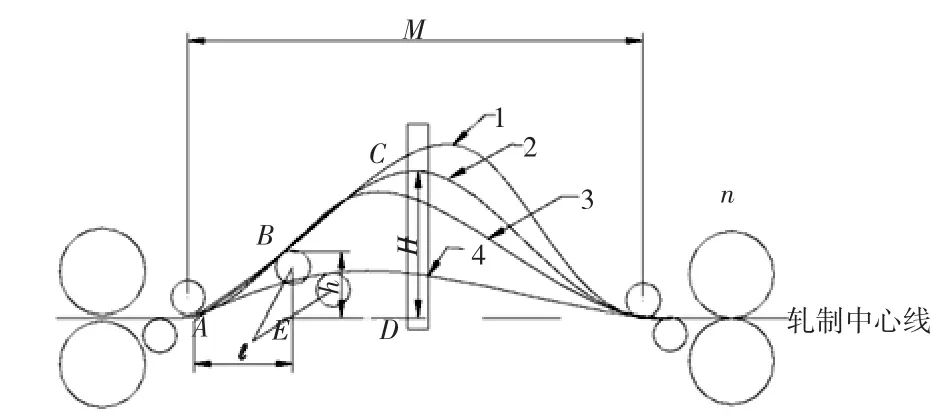

精轧速度控制(活套控制)。精轧区域主要通过调整活套来实现无张力轧制,活套主要参数:活套高度、起落套延时、活套前后轧机速度,通过调整以上参数达到控制秒流量的目的,经过几年的摸索,总结出四种活套套形[4],图3 为活套控制示意图。

图3 活套控制示意图

套形1:活套实际起套高度较设定值大,轧件容易在下一机架前产生堆钢及甩尾现象;

套形2:活套实际起套高度与设定值恰当,活套辊工作正常,轧件能实现机架间无张力轧制;

套形3:活套高度设定值略小,实际起套高度较设定值略高,一方面活套辊能工作正常,另一方面轧件也能实现机架间无张力轧制,对红坯料形控制较好,不易造成甩尾现象;

套形4:活套实际起套高度较设定值小,轧件对起套辊压力较大,活套前后轧机拉钢严重,影响红坯料型,并且易导致起套辊磨损加快,机械故障多;

其中第2、3 种套形是稳定套形,根据实际设备及工艺条件进行选择。第1、4 种套形是非正常套形,需及时调整活套设定高度或轧机速度使活套稳定。

1.4 轧机及导卫

1.4.1 原因分析

1)轧机轧辊串辊、轴错等会造成该道次料型有间断性或通条耳子,或该架次料型圆度超差,从而对成品尺寸造成影响或其他表面质量缺陷。

2)导卫安装不合适,会导致成品料型的波动或其他生产、质量事故。

1.4.2 控制措施

1)提高轧机的装配质量,关键架次选择弹跳较小的轧机机架;保证轧机弹性阻尼等关键部件的质量;做好上线前的检查工作,可以撬动轧辊判断是否有串辊现象。

2)装配时导轮中心对中。

3)过钢时通过划木印检测导卫对中情况,要求轧件料宽两侧水线偏差在1 mm 以内。

1.5 孔型-料型系统

1.5.1 原因分析

圆钢生产规格钢种多,每增加1 mm 就是一个新规格,该生产线生产Φ20 mm~Φ70 mm 共25 个规格圆钢,更换规格比较频繁,月均30 次左右,为减少调整废材缩短调整时间,必须对孔型料型进行优化。圆钢孔型一般为椭圆-圆的孔型系统,轧件孔型中的稳定性差,孔型充满程度难以控制[5]。

1.5.2 控制措施

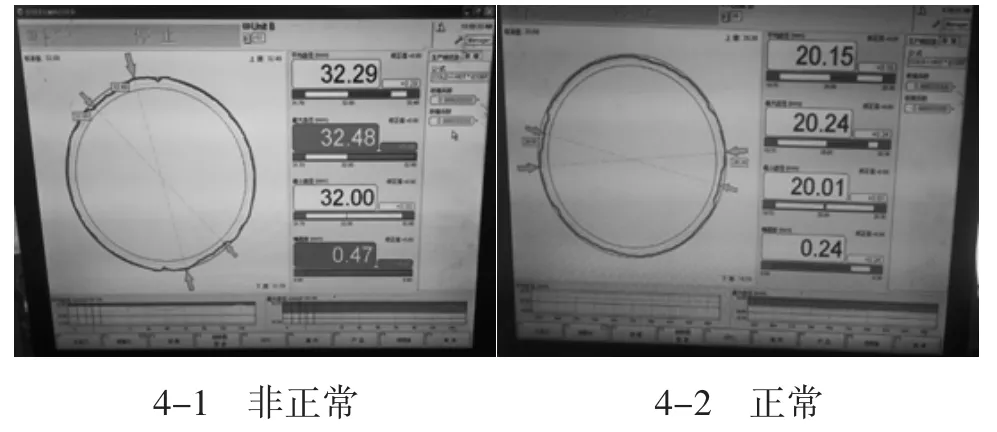

增加共用孔型及料型,减少检修时更换轧机数量;将每组孔型系列的K3/K5 也按成品孔型设计,方便料型调整[6];将圆孔型当成品来调整,保证通条圆度;优先从粗轧开始进行逐架次调整,关键架次4、10、14 架料型要达到通条圆度尺寸符合要求,规定各区域轧机料型偏差范围,粗轧控制在标准料型1 mm以内,中轧控制在0.5 mm 以内,精轧控制在0.2 mm以内[7];合理使用测径仪,测径仪反馈尺寸不合适的要及时调整,图4 为测径仪工作状态对照图。

图4 检测图

1.6 其他

1)在安排生产顺序时尽可能按规格从小到大(或从大到小),料形尺寸接近的规格先后生产,可以大大缩短检修调整时间和减少成品废材。

2)收集各规格延伸系数参数,更换规格检修时使用固定的料型及延伸系数,运行正常后,基本可以一支钢出成品。

3)钢种硬度不同会导致生产时轧件宽展不同,钢种硬度越高料宽越大,故更换钢种时需适当调整中间道次料型,例如45 钢换GCr15 钢时,K2-K4 轧机需收料0.2~0.4 mm,合理的安排钢种顺序有助于成品料型的控制[8],通常我们的钢种轧制顺续为Q235C、45、20Cr、40Cr、CrMnTi、GCr15。

2 结语

通过分析影响圆钢成品尺寸的因素,我们找出关键控制点,并在实际生产中有针对性的加以控制,该产线生产的圆钢成品尺寸实现了GB/T 702—2017《热轧钢棒、尺寸、重量及允许偏差》第一组的精确控制[9],取得了很好的效果。另外,在一些圆钢生产线配备了四机架的三辊减定径机组,用于实现圆钢的减径定径,在实现圆钢成品尺寸更高精度控制方面又前进了一步。