数控车床在型钢轧辊孔型加工中的应用

2022-06-04尹宝慧

尹宝慧

(秦皇岛市国阳钢铁有限公司,河北 秦皇岛 066000)

在热轧型钢的生产过程中,良好的孔型系统及配辊形式对提高产品几何尺寸精度、表面质量、力学性能以及降低轧辊和电能的消耗具有十分重要的作用。随着科学技术水平和社会生产力的不断发展,对产品质量和生产率提出的要求也越来越高。因此,提高轧辊的加工质量和加工效率是生产发展的必然要求[1]。采用传统的普通轧辊车床已经难以适应现阶段型钢轧辊孔型高质量、高效率的加工要求。近年来我公司对多种轧辊孔型运用高精度数控车床进行加工,在产品质量和生产率方面取得了明显的成效。

1 普通轧辊车床加工轧辊的流程及存在的问题

1.1 普通轧辊车床加工轧辊的流程

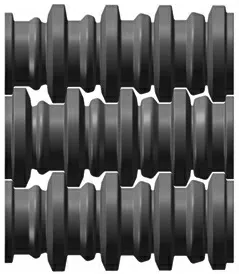

以H 型钢三辊开坯斜轧孔型为例,其结构特点和装配形式如图1 所示。每条轧辊由多个孔型和止推辊环构成,具有截面形状复杂、局部尺寸小、切入深度大、位置尺寸关联性强等特点。轧辊在加工完成并按设计辊缝装配好之后,要求上、中、下三条轧辊的所有孔型全部对齐,并与设计尺寸相符,同时所有相邻止推辊环端面全部重合,斜度也全部相同,并且相对位置也要准确一致。普通轧辊车床在加工此类型轧辊孔型时,基本上采用的都是成型加工法[2],主要流程为:首先用电火花线切割机制作好磨刀样板和验辊样板,接着对照各个孔型的磨刀样板分别磨制出专用成型刀,然后依据轧制工艺配辊图的数据,借助刻度尺划线进行轴向定位,接着开始荒车,之后再用各孔成型刀逐个车削中辊孔型,同时利用相应验辊样板反复进行对照校验,在中辊加工完成后再分别对车与之配套使用的上辊和下辊。

图1 H 型钢三辊开坯斜轧孔型装配形式

1.2 普通轧辊车床加工轧辊存在的问题

1)成型刀是对照磨刀样板手工磨制而成,对操作者的经验和熟练度依赖性强,并且只能通过肉眼观察和判断,无法用数据衡量具体的准确程度,存在尺寸精度低、稳定性差的问题,而且对于一些断面特殊复杂的孔型,即使是经验丰富的熟练工人也难以磨出与样板相符的成型刀。

2)轴向定位不准。采用人工划线和对辊车削的方法,不能严格保证孔型定位与配辊图的数据相符,人为控制因素太大,具有不确定性,而且不能保证多次加工的一致性,只能配对使用,没有互换性。另外,在装配时也难以保证相邻止推辊环端面全部同时重合,轴向作用力集中,容易发生掰辊环的事故。

3)辊身光洁度差。由于成型刀接触面积大,切削刀刃粗糙,容易产生震纹,且主轴转速很低,接刀痕迹明显,导致轧辊孔型表面较粗糙,加工质量差。

4)加工品种更换不灵活,不能适应产品多变的要求,轧辊加工周期长,严重制约新产品的开发和推向市场的时间,且加工效率低,劳动强度大。

2 数控车床加工轧辊的流程及优势

2.1 数控车床加工轧辊的流程

数控车床在加工轧辊孔型时,采用的是数控程序控制刀具加工的方法[3],主要流程为:绘制轧辊孔型加工图纸→计算机软件自动编程→生成G 代码并导入数控车床→数控车床操作加工(装夹→找正→安装刀具→对刀→调出程序→运行程序→样板检验)。

2.2 数控车床加工轧辊的优势

1)可以精确地加工各种复杂的孔型,轴向定位准确,加工一致性高,具有很好的互换性,且辊身表面光洁度好。

2)无需对辊车削,配套轧辊可以在多台数控车床上同时加工,明显缩短加工周期,更利于新产品开发,对市场需求能做出快速反应。

3)刀具的通用性好,种类和数量少,缩短了加工孔型时频繁拆装刀具的时间,同时也节约了刀具的开支,而且车间分类管理也十分简便。

4)操作方便,更换品种灵活,可实现自动化加工,减少人为控制因素的影响,降低了工人劳动强度,提高了加工效率,并且加工质量稳定性好。

3 数控车床的改造及应用

3.1 数控车床的改造

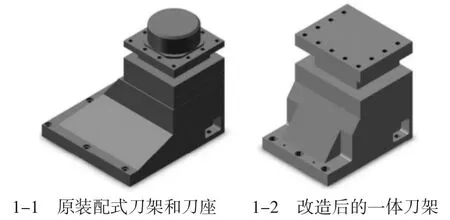

由于型钢轧辊孔型具有局部尺寸小、切入深度大等特点,加工时刀杆头部需要伸出比较长的距离,因而导致刀杆前端刚性不足,加工时只能设定较小的车削进给量,严重影响轧辊的加工质量和加工效率。为了改善这种状况,我公司对原数控车床的装配式刀架和刀座进行了整体改造。刀架和刀座改造前后的结构形式如图2 所示。

图2 刀架和刀座改造前后的结构形式

改造后刀架可安装的最大刀杆截面尺寸由原来的45 mm×45 mm 变为70 mm×80 mm,且刀杆前端方便安装支撑杆[4],使其强度明显提高,轧辊的加工质量和加工效率得到了明显改善。

3.2 数控车床在轧辊加工中的应用

3.2.1 制定加工方案

在加工型钢轧辊孔型时,要兼顾考虑加工精度、加工效率、加工成本、操作方式等因素,经过多次车削试验,确定采用粗车→半精车→精车→(清根)的工序进行加工。粗车、半精车和精车工序一致使用相同的机夹式刀杆,刀杆一次装夹到位,减少辅助时间和定位误差,加工过程中只需进行刀片的调位与更换。粗车采用线性往复切削的方式对轧辊孔型进行高效率地粗加工,半精车采用仅向下的加工方式来修整轧辊轮廓和控制加工余量,精车采用全部精加工的方式用以保证轧辊的尺寸精度、定位精度和表面质量。如果槽底宽度小于刀片直径或过渡内圆弧半径小于刀片半径,再采用清根工序进行最终加工。

3.2.2 选择合适的加工刀具

综合考虑孔型深度、槽底宽度、斜面角度、过渡圆弧大小、整体加工效率、刀具通用性等因素,粗车、半精车和精车工序选用头部加长的中置孔型机夹式刀杆[5]。刀片材质的选择要根据轧辊材质特性来确定,加工半钢及球墨铸铁轧辊选用立方氮化硼刀片,加工合金铸钢或锻钢轧辊选用硬质合金涂层刀片。立方氮化硼刀片主要选用Φ15.875 mm 和Φ19.05 mm两种规格型号,硬质合金涂层刀片主要选用Φ16 mm和Φ20 mm 两种规格型号。清根工序要根据不同轧辊孔型的具体位置和尺寸等情况来灵活选用合适的清根刀具。

3.2.3 计算机软件自动编程

在数控车削加工中,一般运用UG NX、Mastercam、CAXA 数控车或其它CAD/CAM 软件来实现自动化编程[6-7]。其相对于手工编程而言,效率明显提高,而且简单、直观,不易出错,精确度更高,尤其适用于复杂轮廓的加工编程。以UG NX 12.0 为例,自动编程的步骤为:导入轧辊加工图并创建加工模型→创建工序→创建刀具→创建几何体(即加工坐标系、工件几何体和毛坯几何体)→创建加工操作→生成刀路轨迹并模拟检查→后处理生成NC 程序→将程序输入数控车床。

4 结语

近年来,秦皇岛市国阳钢铁有限公司通过数控车床在型钢轧辊孔型加工中的实际应用,完全解决了普通轧辊车床加工轧辊存在的问题,明显地提高了轧辊的加工质量和加工效率[8],同时降低了工人的劳动强度和车间的轧辊消耗,减少了轧机的调整和换辊时间,保证了新产品的及时开发和推向市场,在产品质量和生产率方面取得了明显的成效。