大跨度钢结构吊装及安装关键技术*

2022-06-04葛银萍吕航光

陈 思,葛银萍,吕航光

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

0 引言

随着工程建设的不断发展,钢结构凭借其强度高、相对质量小、抗震性好、造型美观、施工速度快等优点,已被广泛应用于建筑领域。大跨度空间钢结构工程建造技术已成为衡量一个国家建筑技术水平的重要标志之一。近年来,我国建造了一大批大型钢结构建筑,如国家体育场、大连国际会议中心、郑州奥体中心、福州海峡文化艺术中心等。实践表明,大跨度钢结构工程施工方案更复杂,面临着钢结构吊装、安装的精确性与安全性等问题。因此,对大跨度钢结构工程施工过程中各环节关键技术进行准确探究,具有重要意义。

北支江水上运动中心项目具有上部框架构件重、跨度大、吊装难度大等特点。因此,施工的总平面布置、吊具准备、钢结构安装与测量校正、临时胎架搭设及钢结构焊接等必须进行部署协调,确保钢结构施工顺利进行,以便在安全、质量、进度等各方面都能达到理想状态。以该工程为依托,研究大跨度钢结构建筑施工过程中的关键技术。

1 工程概况

1.1 项目概况

北支江水上运动中心项目用地面积80 757m2,总建筑面积64 092.736m2,采用钻孔灌注桩基础(后注浆),上部结构为框架结构,其中大跨度部分采用型钢混凝土结构。钢结构主要分布于主楼和裙楼。其中主楼地上4层,结构顶标高12.350m,钢柱、钢梁各30榀,均为H型钢;裙楼地上1层,结构顶标高4.750m,共109根钢柱、89榀钢梁,钢柱截面为十字形,钢梁截面为H形,钢结构材质为Q345B。

1.2 上部钢结构施工重难点分析及关键工序

1.2.1重难点分析

1)钢结构构件单件尺寸大、质量大、分布面广、施工工期长,为钢构件制作运输及吊装的重点和难点。

2)上部钢梁跨度大,最大跨度达45m,幅距远,钢梁安装精度控制、空中对接、焊接质量、高处作业安全防护等为该工程的重点和难点。

1.2.2关键工序

关键工序包括钢结构加工及拼装、钢梁分段位置确定、大型构件运输、吊装机械选型、大型构件吊装及吊装完成后的焊接。

1.3 周边环境及场地条件

1.3.1周边建(构)筑物

北支江水上运动中心项目周边主要建(构)筑物为富春江江堤、东洲街道办事处,华墅沙村房屋分布在本工程南侧,距离相对较远且较为分散,施工区域周边环境良好,无高压线及高耸建(构)筑物。

1.3.2现场场地条件

1)北侧为北支江防洪堤,堤顶原为后江线,因施工,交通已封闭,无其他障碍物。

2)西侧为空地和现场围挡,围挡外侧为桦木线道路。空地内为本工程的施工区域和拟建建筑。

3)南侧设有临时通行道路,地面为原拆迁房屋区,场地平整,现布置有2座钢筋加工厂。

4)东侧为新建的激流回旋项目施工区,场地开阔。

5)北支江水上运动中心项目地下室已结顶,距离墙体5m范围为土方回填区,墙体1.8m范围为 2∶8 灰土,其他区域采用砂土回填,设计要求回填压实度≥0.94,已回填到位。场内已布置4台塔式起重机,实施吊装作业时,严格按土建施工时已审批的《群塔作业方案》施工,避免交叉作业或碰撞。

6)经查阅建设单位提供的地下管网图及现场踏勘报告,施工范围无重要地下管网,上空无架空线路及障碍物。

1.3.3场地地质条件

根据《北支江水上运动中心项目岩土工程勘察报告》(详勘阶段)可知,本场区属冲湖积平原地貌单元,场区范围内无全新活动的大断裂带通过,不存在大型滑坡、崩塌和危岩、泥石流的地形地质条件,亦无采空区,且未收集到地面沉降记录等,不良地质作用程度较轻。

2 钢结构安装技术

2.1 安装方案

总体安装方案为:大跨度钢梁采用跨外分段吊装,分段点位置位于钢梁跨中受力最小处,在分段位置下方搭设临时胎架,临时胎架主要用于组对、焊接、清理、检测等工作。

采用分段吊装减轻构件质量,便于运输,大大降低了吊装安全风险,也可选用较小规格的吊装机械。经过比对,选用利勃海尔LTM1500型500t汽车式起重机。分段吊装优点在于施工进度快、成本低,各施工工序相互影响相对较小,对施工道路及吊装场地要求相对较低,工作量较小、费用少且江浙沪附近地区可及时调配此型号车辆等。

2.2 施工场地布置

2.2.1场地布置

钢结构构件采用在车间加工运输至现场拼装和吊装,现场主要布置钢结构构件堆放、拼装及吊装等场地。

1)现场有环形硬化施工道路宽约5m;北区施工道路两侧已整平、压实,设有钢筋加工区;南侧有钢筋堆场、加工场等;邻近现场处墙板已施工结束,地下室已回填,现有临时道路与地下室间回填土已压实,可减小吊装幅距约3m。

2)场内供电及供水已形成,钢结构施工临时用电从已设置的二级配电箱接出,施工用电严格按JGJ 46—2005《施工现场临时用电安全技术规范》要求进行管理,施工现场防火除按照规范配备干粉灭火器外,在作业面附近还设有临时消防水源。

3)根据现场施工进度,需安排材料堆场及拼装场地。为保证材料堆放和钢结构现场拼装的足够精确,需保证拼装场地足够平整。可采取铺设钢板或浇注混凝土砌体达到使拼装场地足够平整的目的。

2.2.2起重机行走路线布置

由于场内主干道布置已基本完成,钢结构进场后,需布置更多的钢结构专用通道,主要包括场地周围行驶路线及大型钢构件运输通道。考虑到本项目使用的起重机吨位大、自重大、占用区域面积大,钢构件大型运输车辆的进出,钢结构临时堆放及起重机吊装作业时的安全性等,在起重机行进路线上及站位处满铺25mm厚钢板,以确保吊装过程中路基稳定。

2.3 上部钢梁起吊点及吊装索具选择

2.3.1钢梁起吊钢丝绳吊点选择

钢梁在吊装前应仔细计算钢梁重心,并在构件上做出明确标注,吊装时吊点的选择应保证吊钩与构件中心线在同一铅垂线上。对于跨度大的梁,可选用单机四点起吊以减小索具对梁的压力,如图1所示。

图1 钢梁吊索绑扎点示意

2.3.2吊索规格选择

吊装时,钢丝绳6,9m长主绳均为2根,捆绑钢梁用的琵琶头为4根,中间2根钢丝绳通过2个3t的倒链进行平衡调节。主绳与捆绑用的琵琶头不可随意调换;构件用钢丝绳绑扎时,对构件及钢丝绳进行保护,琵琶头、钢丝绳与钢梁之间做包角衬垫,以防钢丝绳刻断。护角器如图2所示。

图2 护角器示意

2.4 钢结构安装

2.4.1安装工艺

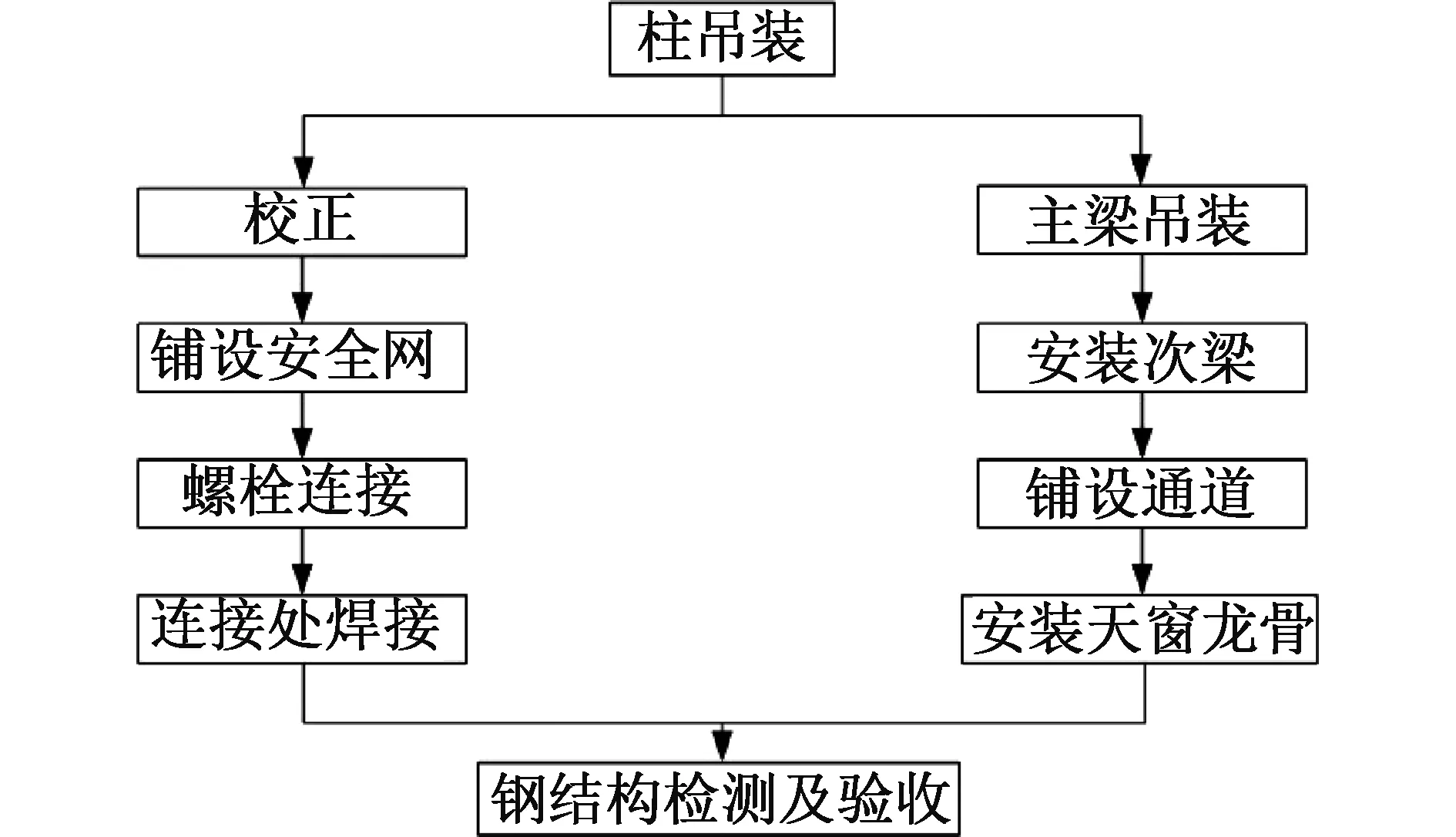

现场安装时,对整个工程分为若干个流水段,在每个流水段内采取从中部向外侧扩散的安装顺序。先在中部安装4根钢柱,柱校正好后立即按从上到下的顺序将钢梁安装到位,然后才向外侧扩散安装钢柱和钢梁。根据水上运动中心上部结构设计特征,安装流程如图3所示。

图3 钢结构安装流程

2.4.2钢梁吊装

钢梁(桁架)跨度大、截面高、质量大,考虑到其在运输、安装过程中的变形及安全性,施工操作的整体思路为:尽量整体运输安装以减少由于二次组对焊接的变形及增加的工作量。对部分确实不便运输和吊装的钢梁,采用分段吊装、空中组对焊接的方法。在钢梁对接口下方设置临时支撑胎架,确保施工质量和安全。钢梁在地面拼装好后,为防止在吊装过程中产生侧向变形,吊装前应在屋架或屋面梁上绑扎杉杆加强以防屋架侧向弯曲变形,吊装过程应缓慢平稳,并指定有经验的人员进行统一指挥,在构件到达预定高度后应缓慢平衡就位,先通过安装螺栓将屋面梁死头一端定位,然后再通过调整活头一端定位。

待吊装的钢梁应装配好附带的连接板,并利用工具包装好预装螺栓;钢梁吊装应严格按先主梁后次梁的顺序进行。安装完成后应检查钢梁与连接板的贴合方向。

2.5 测量校正

2.5.1柱底标高调整

1)标高确定 钢柱安装前,在柱底板下的地脚螺栓上加1个调整螺栓,用水准仪将螺母上表面的标高调整至与柱底板标高齐平,安装上钢柱后,根据钢柱牛腿面标高或柱顶部与设计标高的差值,利用柱底板下的螺母来调整钢柱标高,柱底板下方空隙利用高强灌浆料二次灌浆填实,如图4所示。

图4 柱底标高调整

2)纵横十字线对准 钢柱安装前,利用经纬仪在基础上画出纵横十字线,同时在钢柱柱身4个面标出钢柱中心线。钢柱安装时,起重机不脱钩的情况下缓慢下落钢柱,使钢柱3个面中心线与基础上画出的纵横十字线对准,尽量做到线线相交。

3)柱身垂直度校正 在钢柱纵横十字线的延长线上架设2台经纬仪,进行垂直度测量,通过调整钢柱底板下方的调整螺母来校正钢柱垂直度,校正完毕后,松开缆风绳后,再进行复校调整,调整后将螺母拧紧。

2.5.2钢梁校正

1)标高调整 在梁上或专门搭设的平台上架设1台水准仪(精度在±3mm/km),进行梁两端高程的引测,将测量数据加权平均,算出1个标准值,根据标准值计算出各点所需垫板厚度,在起重机梁端部设置千斤顶顶空,在梁两端垫好垫板。

2)纵横十字线校正 用经纬仪在柱纵向侧端部从柱基控制轴线引至牛腿顶部,定出轴线距离起重机梁中心线的距离,在起重机顶面中心线拉设1条通长钢丝,起重机梁端部逐根调整到位,可用千斤顶或手拉葫芦进行轴线移位。

3)起重机梁垂直度校正 从起重机梁上翼缘挂设锤球测量线绳至梁腹板上、下两处的水平距离,如图5所示。如a=a′,说明垂直,如a≠a′,则可用铁楔进行调整。

图5 起重机梁垂直度校正示意

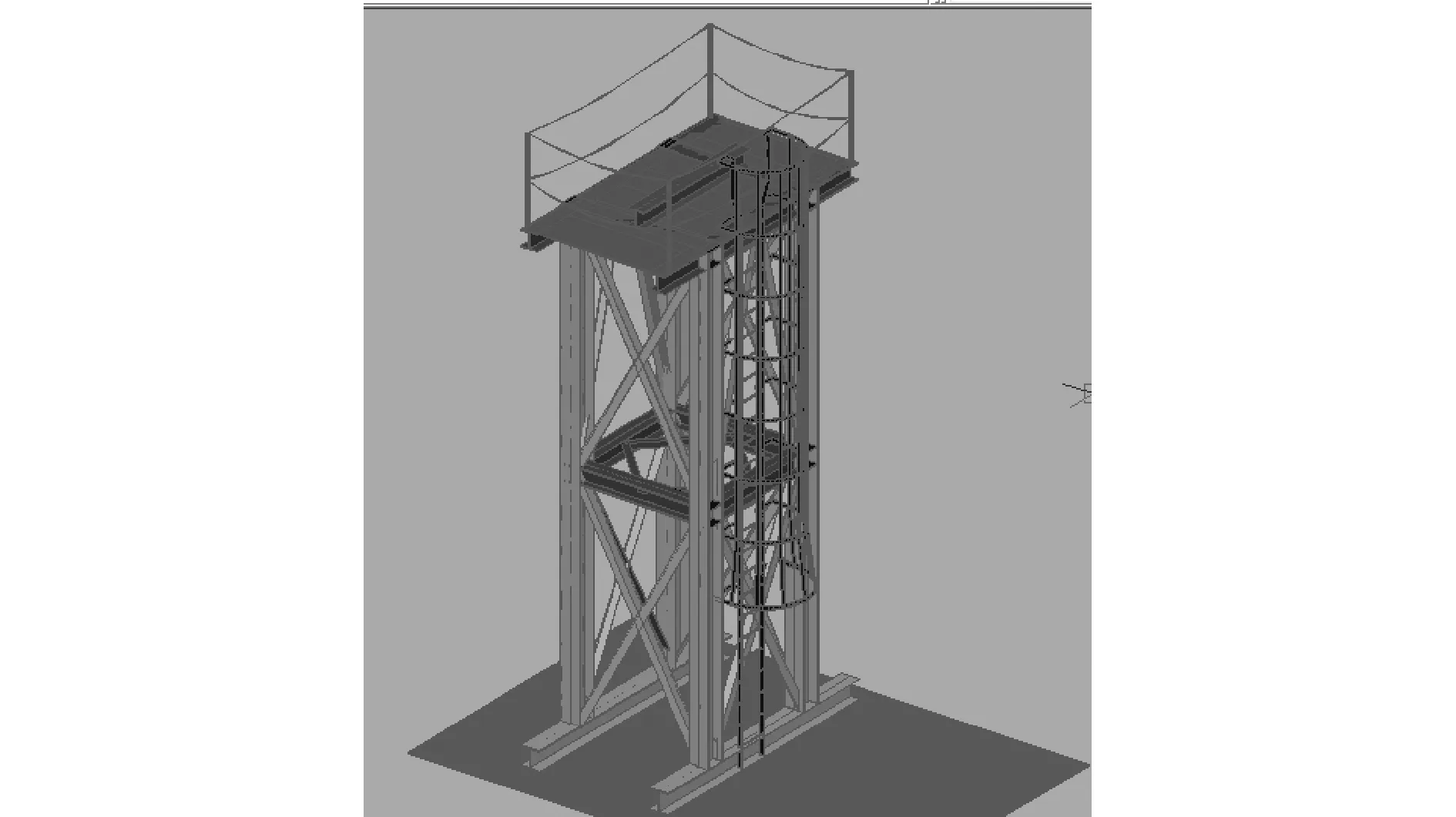

2.6 临时胎架设置

钢梁分段吊装需在对接口处设置临时支撑胎架(见图6)。首先在混凝土楼层面上铺设25mm厚钢板,尺寸为2 000mm×3 000mm,再在钢板上铺设2根6m长H300×300型钢,并将其连成整体,在其上部设立4根H300×300型钢,形成2 000mm×2 000mm 方框,上部搁置2根4~5m长H300×300型钢作为平台,临时胎架高度根据各位置钢梁下口标高进行控制,临时胎架顶部标高低于钢梁下口标高500mm左右,在临时胎架上部满铺25mm厚钢板,钢板上方搁置1根200mm高工字钢,再在工字钢上搁置千斤顶,通过千斤顶调整钢梁对接口处的标高。钢梁按0.2%的起拱度进行计算,对接口处保证平直过渡即可,最终复核钢梁跨中处标高(设计标高加起拱度)。临时胎架下方横梁H型钢上焊接高度1m左右的矩形方筒,保证H300×300型钢能自由安插,两侧加工成片保证尺寸,组装时用起重机辅助安装,中间支撑横梁加工成2段带U形卡槽状,控制好尺寸,待两侧立片临时固定后安装支撑横梁。

图6 临时支撑胎架示意

临时胎架平台上部中间铺设钢板,通过千斤顶进行钢梁对接口处的标高调节,四周满铺脚手板作为施工操作台,平台四角焊接至少1.2m高钢管,钢管间再利用直径10mm钢丝绳连接。

2.7 钢结构焊接

钢构件钢材主要以Q345B为主,节点强度要求高,节点和构件壁厚较厚。采用CO2实芯焊丝气体保护焊和焊条手工电弧焊相结合的焊接方法,以单面开坡口形式为主。现场接头采用单面单边V形,反面设置衬板,根部间隙6~8mm,坡口角度35°。以钢梁为例,如图7所示。

图7 钢梁坡口形式示意

1)焊接顺序 钢梁应先焊接梁下翼缘板,再焊接上翼缘板。先焊接梁一端,待其焊缝冷却至常温后,再焊接另一端,如图8所示。采用多层多道焊,控制层间温度不低于预热温度且≤200℃。

图8 H型钢焊接顺序示意

2)焊前、焊后处理 焊前预热、焊后保温是防止低合金高强钢焊接产生裂纹的有效措施。预热主要采用火焰加热方法,预热范围为焊缝坡口及坡口两侧不小于板厚的1.5倍宽度,且≥100mm。测温点应距焊接点各方向上不小于焊件最大厚度值且≥75mm处;焊后热温度一般为250~300℃,然后根据板厚进行保温。

3 结语

在北支江水上运动项目上部框架钢结构工程施工中,钢结构构件单件尺寸大、质量大、分布面广、施工时间长,为钢构件制作运输及吊装带来不便。另外,上部钢梁跨度大、幅距远,钢梁安装精度、空中对接、焊接质量、高处作业安全防护为该工程的重点和难点。