大型管桁架屋面分段拼装滑移技术

2022-06-04李桂霞

李桂霞

(中铁十四局集团建筑工程有限公司,山东 济南 250000)

1 工程概况

1.1 项目概况

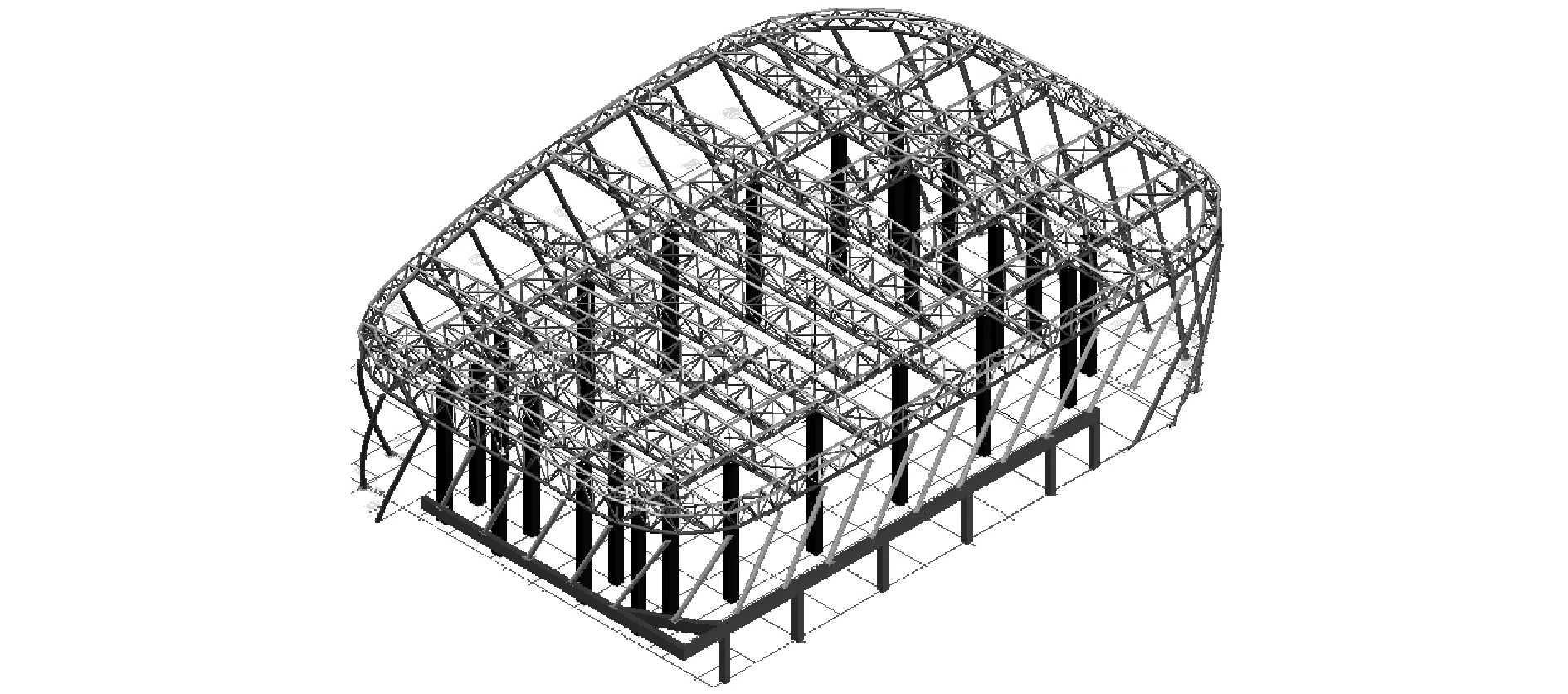

枣庄科教创新示范园(一期)艺术传媒研究中心音乐厅由主体结构、屋面围护结构及屋面排水系统组成。主体采用管桁架结构(见图1),桁架跨度22.8m、纵向长度58.345m。屋面围护结构采用1.0mm厚65/400型氟碳喷涂铝镁锰合金直立锁边板+防水隔汽膜+50mm厚保温岩棉(100kg/m3)+防水隔汽膜+50mm厚玻璃纤维吸声棉(48kg/m3),下衬无纺布+1.0mm厚氟碳涂层铝板,板型YX-900-15,反压四周运用造型柱达到封闭效果。

图1 管桁架结构三维示意

1.2 施工及滑移方案

管桁架屋面采用分段组装、分段顶推的液压同步顶推滑移工艺,利用立体多点顶推方式,分区进行结构累积滑移。滑移技术措施主要包括滑移轨道、滑移支座、临时联系杆及跨中短轨道。其中桁架临时连接用于两跨桁架水平连接,传递滑移过程的顶推力;滑移轨道用于提供水平推力;滑移支座为桁架与轨道连接结构,将荷载传递至轨道并用于与爬行器连接。液压同步顶推滑移系统主要包括液压爬行器、液压泵源系统及计算机同步控制系统。该滑移工艺具有同步滑移姿态平稳、滑移同步控制精度高、顶推就位精度高等优点。

1.3 工程技术难点

1)主桁架、次桁架、边桁架均为管桁架结构,存在大量钢管加工,钢管相贯节点的几何信息正确与否是保证相贯线切割质量的重要条件。主桁架杆件皆为圆钢管,且大量连接节点为相贯节点,因此,采用何种合理的切割设备、切割工艺来确保钢管相贯线切割精度是保证整个工程质量的重点。

2)构件数量及规格多,施工分区及施工工作面多,若构件管理不善造成现场构件管理混乱,将给工期和成本造成巨大损失。因此,如何将构件有序包装,配合现场的成品管理,是本工程的重点。

3)拱形管桁架跨度大、滑重大、滑距长,同步性和稳定性要求更高。滑移单元长44.8m,滑移到位后,支座落位难度较大。

2 液压顶推滑移关键技术

2.1 单元分区

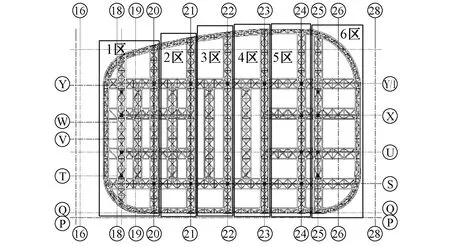

首先根据施工平台、起重机吊装能力、设计对接位置,将桁架按安装吊装顺序分成6个施工区,分别为~,~,~,~,~,~轴(见图2)。每个施工区由1台25t汽车式起重机配合散装焊接,第1区安装完成后,向轴方向滑移,待第1区桁架整体移出施工平台后再继续安装第2区桁架,依次类推直至完成整体安装过程。

图2 滑移单元分区

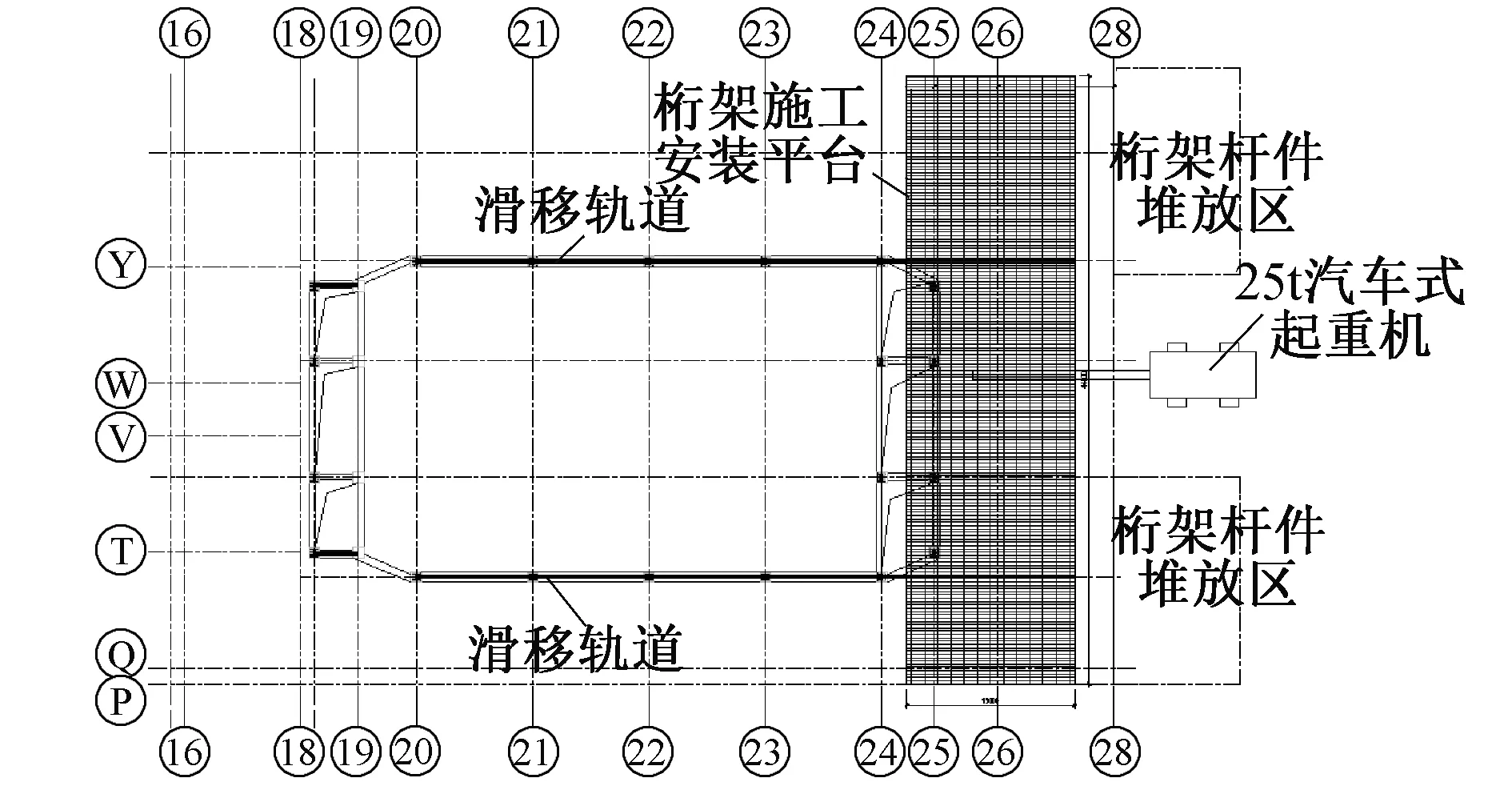

2.2 轨道、施工平台布置

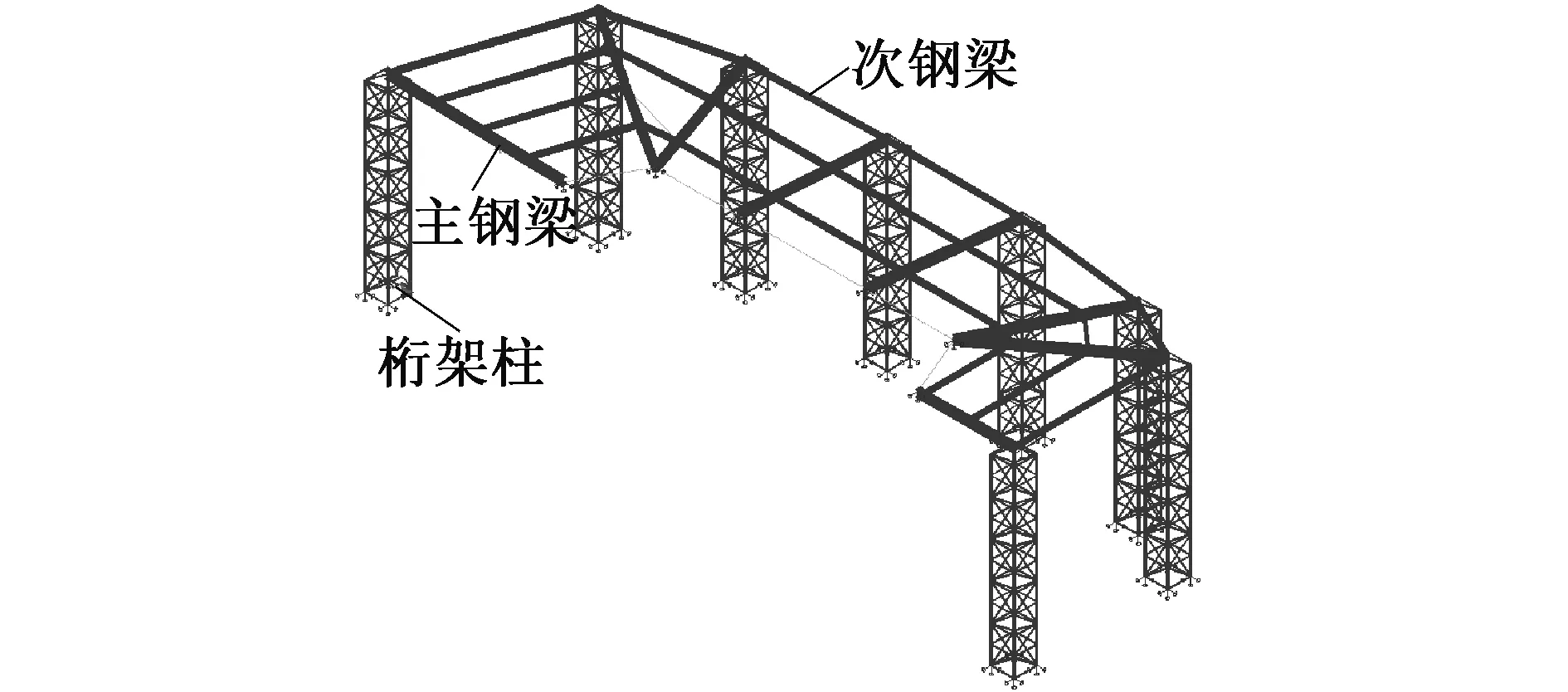

轨道布置如图3所示。施工平台工作面宽约12m、长约44m、高12m,由8个桁架柱支撑(见图4)。桁架柱由1.5m×1.5m×2.4m标准节组成,标准节立柱为φ104×4钢管柱,弦杆为φ50×5钢管,腹杆为φ60×5钢管。柱脚位置将地基夯实后铺设2m×2m钢板,平台上部主梁采用H440×300×11×18,次梁采用H300×150×6.5×9,主、次梁采用焊接,主梁一端连接在桁架柱上,另一侧焊接于混凝土预埋板上。待结构完成后,上部铺设普通方模板,桁架结构拼装支撑点生根于混凝土上侧,根据现场实际情况加固支撑点。

图3 轨道布置

图4 施工平台结构三维示意

2.3 滑移安装步骤

2)第2步 利用25t汽车式起重机将桁架1区杆件吊至施工平台上部,先组装下弦杆件,再依次组装腹杆和上弦杆件,最终完成桁架1区的安装。

3)第3步 利用滑移施工方法将已拼装完成的桁架移出施工平台。

4)第4步 利用25t汽车式起重机将桁架2区杆件吊至施工平台上部,先组装下弦杆件,再依次组装腹杆和上弦杆件,完成桁架2区的安装后,再将已拼装完成的桁架移出施工平台。

5)第5步 利用25t汽车式起重机将桁架3区杆件吊至施工平台上部,先组装下弦杆件,再依次组装腹杆和上弦杆件,完成桁架3区的安装后,再将已拼装完成的桁架移出施工平台。

6)第6步 利用25t汽车式起重机将桁架4区杆件吊至施工平台上部,先组装下弦杆件,再依次组装腹杆和上弦杆件,完成桁架4区的安装后,再将已拼装完成的桁架移出施工平台。

7)第7步 利用25t汽车式起重机将桁架5区杆件吊至施工平台上部,先组装下弦杆件,再依次组装腹杆和上弦杆件,完成桁架5区的安装后,再将已拼装完成的桁架移出施工平台。

8)第8步 利用25t汽车式起重机将桁架6区杆件吊至施工平台上部,先组装下弦杆件,再依次组装腹杆和上弦杆件,最后完成整个桁架结构的安装。

9)第9步 利用25t汽车式起重机将屋面系杆和水平支撑安装就位。

10)第10步 待屋面桁架结构全部安装完成后,利用100t汽车式起重机依次吊装安装周围装饰柱。

2.4 首次滑移管桁架计算

Q345钢弹性模量为2.06×105N/m3,泊松比为0.30,线膨胀系数为1.20×10-5,密度为 7 850kg/m3。 根据计算分析模型,进行规范检验。检验结果表明,结构能够满足承载力计算要求,应力比最大值为0.17。

2.5 滑移过程全工况管桁架计算

根据计算分析模型,进行规范检验,检验结果表明,结构能够满足承载力计算要求,应力比最大值为0.21。

3 滑移过程控制要点

3.1 液压同步滑移技术

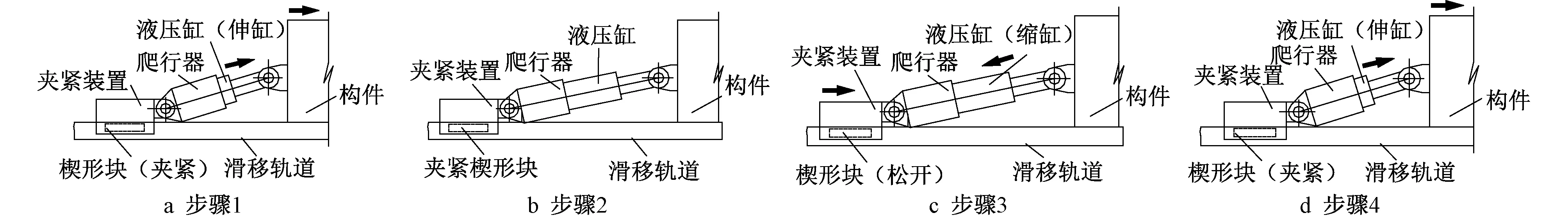

液压同步滑移技术采用液压爬行器作为滑移驱动设备。液压爬行器为组合式结构,一端以楔形夹块与滑移轨道连接,另一端以铰接点形式与滑移胎架或构件连接,中间利用液压油缸驱动爬行。液压爬行器的楔形夹块具有单向自锁作用。当油缸伸出时,夹块夹紧,自动锁紧滑移轨道;油缸缩回时,夹块松开,与油缸同方向移动。爬行器工作原理如图5所示。

图5 爬行器工作原理

1)步骤1 楔形块与滑移轨道夹紧,爬行器液压缸前端活塞杆销轴与滑移构件(或滑靴)连接。爬行器液压缸伸缸,推动滑移构件向前滑移。

2)步骤2 爬行器液压缸伸缸1个行程,构件向前滑移300mm。

3)步骤3 1个行程伸缸完毕,滑移构件不动,爬行器液压缸缩缸,使夹紧装置中楔形块与滑移轨道松开,并拖动夹紧装置向前滑移。

4)步骤4 爬行器1个行程缩缸完毕,拖动夹紧装置向前滑移300mm。1个爬行推进行程完毕,再次执行步骤1)。如此往复使构件滑移至最终位置。

3.2 试滑移

1个滑移单元的钢结构安装完成并验收,支撑胎架与桁架完全脱离。滑移系统调试结束后,可开始进行试滑移。调节相应的泵站压力进行 40%加载,开始滑移至所有顶推点爬行器油缸推不动为止,检查是否有异常情况,确认无误后,继续进行理论值的 60%,80%,90%,100%加载。在所有滑靴(支座)开始滑移后,暂停滑移,全面检查各设备运行情况,如滑移支座滑移量、滑靴挡板是否卡位、爬行器夹紧装置、滑移轨道及桁架受力的变化情况等,确认一切正常后,继续滑移施工。

3.3 同步控制

同步控制是指控制钢结构所有顶推点的位移误差在要求的范围内。本工程中安全不同步值取15mm,调节不同步值取10mm。即滑移点不同步值>10mm 时,系统停下,操作人员检查滑移通道是否存在障碍,待情况明确后启动系统单点单动功能,直至所有顶推点不同步值在10mm以内继续滑移。如果不同步值<10mm且有增大趋势时,必须通过软调节泵流量改善不同步状况。

采用激光测距和人工观测相结合的方法进行同步控制,在滑移过程中,用激光测距仪每4s对2条轨道同一时刻同时测量,计算机根据测量数据对油泵发出指令,调整爬行器顶推速度,实现爬行器的同步。爬行器1个行程结束,停止顶推,观测人员根据事先在滑道梁上做好的标记进行测量判定,并转入下一行程顶推。

3.4 滑移控制

1)滑移时,通过预先在各条轨道两侧所标出的刻度来测量复核每个支座滑移的同步性。

2)跟踪检查滑靴挡板与轨道卡位状况。

3)跟踪检查爬行器夹紧装置与轨道夹紧状况。

4)跟踪测量主推进支座与被推进支座的滑移量。

5)跟踪检查轨道与轨道埋件的连接情况。

6)滑移过程中,确保轨道压板应压紧轨道。

7)随时清理轨道旁障碍物。

4 结语

通过管桁架屋面分段拼装液压顶推滑移技术研究,有效解决了分段拼装液压顶推各主要环节技术难题,实现了安全、平稳、精确就位。