急冷油溶剂抽提技术优化及模拟研究

2022-06-03曹勃

曹 勃

(中国石化 工程建设有限公司,北京 100101)

乙烯装置的急冷系统是裂解原料经高温裂解后进入的第一个系统,急冷系统对裂解气进行粗分离,以回收能量并初步分离油气。急冷油在高温条件下会发生缩合反应,导致黏度增大[1]。急冷系统的正常、稳定运转是乙烯装置长周期运行的关键,国内乙烯装置普遍存在的问题是操作与设计偏离较大,急冷油黏度过高,导致急冷油塔釜温度低而塔顶温度高,降低了稀释蒸汽发生量,同时需补入大量中压蒸汽,增加了乙烯装置的综合能耗,严重时可能影响装置的生产负荷[2]。因此,需要对急冷油进行减黏。通常通过设置急冷油减黏塔,将轻组分从塔顶返回急冷油塔,将重质沥青等组分从减黏塔底采出,以降低急冷油的黏度。

超临界流体[3]在食品[4]、医药[5]、精细化工[6]等领域都得到了较多的应用。采用超临界流体虽然可以降低急冷油的黏度,改善急冷油塔的运行,但与减黏塔技术相比,使用的设备压力高、投资大,不利于装置的稳定操作。

早在1991 年,采用超临界流体的减压渣油溶剂脱沥青工艺就通过了中试装置的鉴定[7]。为了适应重油深度加工的需求,近年来形成了多种重质原油(如常压渣油、减压渣油等)的超临界溶剂脱沥青工艺[8-10],并逐步形成了条件更温和的亚临界工艺。

本工作对用于急冷油减黏的超临界溶剂抽提技术进行了优化,并通过流程模拟软件VMGSim开发了一种亚临界溶剂抽提组合工艺,以解决轻组分混在溶剂中导致溶剂纯度降低的问题,为急冷油的溶剂抽提提供了新的思路。

1 超临界溶剂抽提技术优化

超临界流体的状态是由分子间作用力和分子的热运动决定的,压力增大时,流体因分子间作用力变大而液化,温度升高时,热运动加剧,达到一定温度后不论分子间作用力如何变化,分子的热运动都会起主要作用,即达到了流体的超临界状态。超临界流体对溶质的溶解度会发生变化,进而起到抽提溶质的作用,但不同的流体对不同的溶质具有不同的溶解度和抽提效果,因此需要选择最优溶剂。

1.1 超临界溶剂抽提在急冷油减黏中的应用

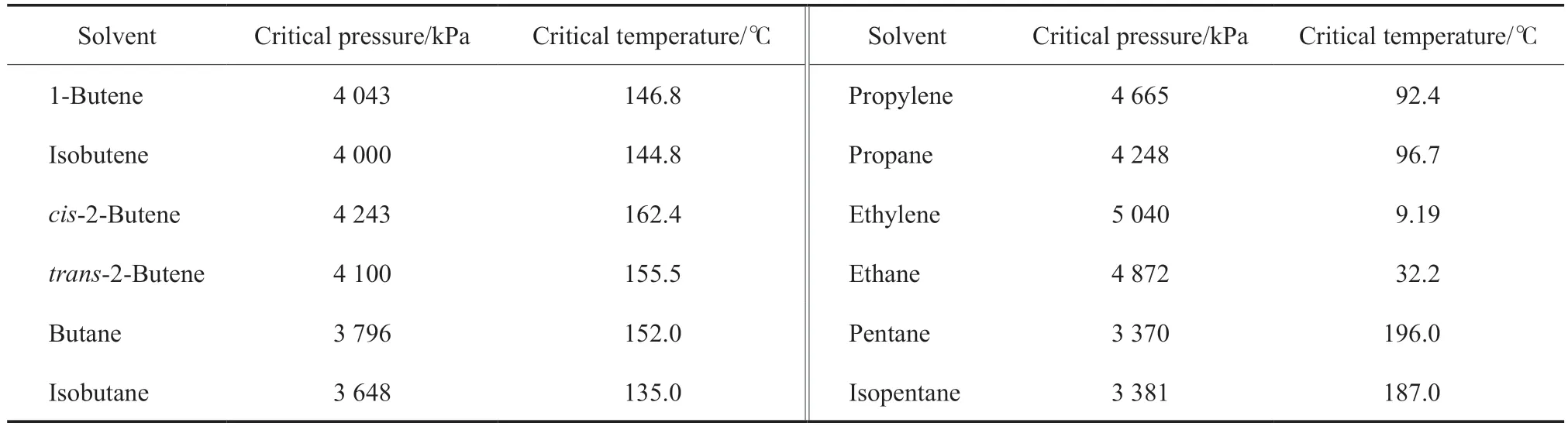

超临界溶剂抽提急冷油减黏装置[11]如图1 所示。装置的原料是来自乙烯装置的急冷油,黏度(50℃)为1 000 mPa·s,溶剂为异丁烷(纯度99%(w))。超临界流体与高黏度急冷油在抽提塔中逆流接触,以脱除急冷油中的高黏度组分。抽提塔压力3~6 MPa,温度120~150 ℃,溶剂与急冷油的质量比为4∶1,回收塔及沥青分离器操作条件均为0.5 MPa、80 ℃。在抽提温度和压力为120 ℃、6 MPa 时,可以得到黏度(50 ℃)为10 mPa·s的抽提物以及几乎为固体的抽余物,溶剂经分离、冷却后循环利用。

图1 超临界溶剂抽提急冷油减黏装置示意图[11]Fig.1 Scheme of quench oil supercritical solvent extraction[11].

1.2 超临界溶剂抽提技术中溶剂的组合优化

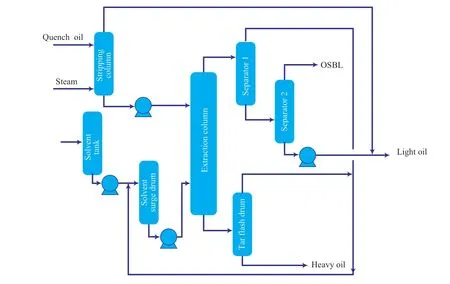

溶剂的临界压力与临界温度的比较见表1。从表1 可看出,纯异丁烷的临界压力最低,临界温度适中,但在实际生产中,高纯度异丁烷难以获得,若完全依赖外购则会极大地增加生产成本。因此,通常采用混合C4溶剂。以来自丁二烯装置的抽余液作为混合C4溶剂,它的临界温度为146.2 ℃、临界压力为3 975 kPa。若采用烷基化装置中的混合异丁烷(纯度约60%(w))作为混合C4溶剂,它的临界温度约为141.8 ℃、临界压力为3 707 kPa,可进一步节能降耗。通过优化溶剂来源,可节约外购成本,同时较低的临界压力可以使装置的总能耗进一步降低,有利于装置的运行。

表1 溶剂的临界压力与临界温度的比较Table 1 Comparison of critical pressure and temperature of different solvent

1.3 超临界溶剂抽提技术中萃取塔的优化

牛卿霖等[12]介绍了几种塔式萃取设备,它们具有密闭性好、处理能力大、适用范围广、占地面积小等优点。其中,机械搅拌萃取塔(转盘塔)的应用较为广泛。清华大学发明了一种带有级间转动挡板的转盘塔(如图2 所示),挡板位于两转盘之间,并固定在传动轴上,与固定环置于同一水平面上,可显著提高传质效率并保持较高的处理量[13]。转盘塔可以使急冷油在黏度较高时仍然具有较好的流动性,同时可减小放大效应、轴向混合,并提高传质效率。但由于传统转盘塔的操作压力一般为常压或低压,因而难以应用于超临界溶剂抽提技术中。

图2 带级间挡板的转盘塔[13]Fig.2 Turntable column with interstage baffle[13].

中国石化工程建设有限公司(SEI)开发了一种可应用于较高温度和压力下的双塔体转盘塔(如图3 所示),为解决传统转盘塔可能存在的问题提供给了思路。该专利转盘塔[14]的特点是将带电机驱动的转轴设置于两个塔体之间,并留有足够的空隙,通过上部密封气向下流动,转轴就不会与急冷油接触。此外,上部封头的高压气封气可选用高压氮气或高压气相溶剂,采用气相溶剂时,溶剂可以通过空隙进入下部的急冷油,进一步增加混合程度。

图3 SEI 专利转盘塔[14]Fig.3 SEI patent of a turntable column[14].

该专利转盘塔采用双塔体,可以增大溶剂与急冷油的接触面积,提高抽提效果。此外,双塔体的设置能够在一侧出现故障时继续使用另一侧低负荷运转,不至于停工检修。此外,为防止抽提后的急冷油因黏度过大导致塔底堵塞,在塔釜转盘处还设置了轻油返回,当黏度过高时注入轻油以降低黏度,防止损坏转盘或电机。该专利设备能够使转盘塔适用于高压的超临界溶剂抽提工艺,为该工艺的后续研究提供了新的思路。

2 亚临界溶剂抽提-萃取组合工艺的模拟优化

采用超临界溶剂抽提急冷油后,通常通过一步减压可以达到分离要求,纯度为99.9%(w)的溶剂回收率可达95%以上。但在实际操作中,急冷油中存在一定的轻组分,在经过抽提后与气相溶剂混合,难以分离,长时间操作会大幅降低溶剂的纯度,降低抽提效率。同时,溶剂处于超临界状态,它的温度和压力较高,导致装置的可操作性降低,不利于节能降耗。

亚临界溶剂抽提在石油化工领域,特别是溶剂脱沥青工艺中得到了较多的应用[15]。亚临界溶剂具有与超临界溶剂类似的性质,但操作条件更温和。亚临界溶剂是温度高于沸点但低于临界温度,且压力低于临界压力,以流体形式存在的溶剂。在溶剂脱沥青工艺中,国外专利商通常采用亚临界溶剂抽提、超临界溶剂回收等方法,并在全球范围广泛应用,具有能耗低、占地少、投资低等特点[16]。因此,将急冷油中的轻组分分离后再进行低压溶剂抽提,近年来得到了越来越多的关注。

SEI 开发了一种亚临界溶剂汽提-萃取组合工艺,在较低压力下将急冷油经过汽提分离出大部分轻组分,再经过专利转盘塔增大接触面积,提高萃取效率并分离出轻油组分。溶剂经过减压后分离,回收率可以达到98%以上,纯度可达99.9%(w)。

2.1 模拟软件及急冷油组分的选择

采用VMGSim 流程模拟软件对亚临界溶剂汽提-萃取组合工艺进行模拟计算,该软件在分子炼油模拟中应用良好,也适用于急冷油的抽提减黏模拟计算。本工作采用Advanced-PR 热力学模型,因为该模型在临界点附近具有较好的精度,相比于SRK,GS,UNIQUAC 等模型,结果更准确[17]。急冷油以国内某乙烯装置的急冷油为参照,采用实际组分进行模拟,共计77 个实组分,得到的模型中急冷油的黏度为9 845 mPa·s(50 ℃)、密度为949 kg/m3。

2.2 模拟计算结果

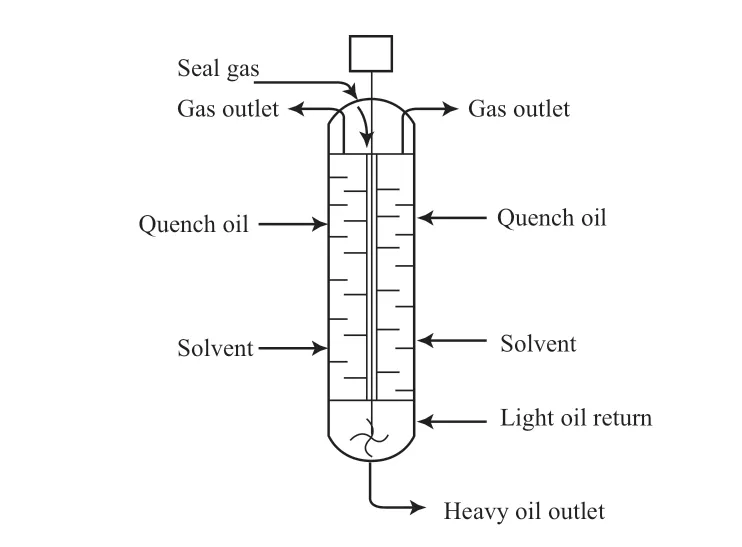

模拟优化的工艺流程如图4 所示。与超临界溶剂抽提相比,亚临界溶剂抽提-萃取组合工艺首先将急冷油经过1.4 MPa、280 ℃中压蒸汽汽提,并经过分离后将急冷油泵入抽提塔,溶剂经升温升压后达到亚临界状态,送入专利转盘塔与急冷油逆向接触,塔的操作条件为1.0 MPa、79 ℃。蒸汽与急冷油原料的质量比为1∶2,急冷油与溶剂的质量比为1∶(7~8)。抽提后的轻油与溶剂的混合物通过萃取塔顶抽出,重组分与溶剂的混合物经过塔底流出,并通过一步减压、换热后分别闪蒸,回收溶剂。

图4 模拟优化的工艺流程Fig.4 Process flow of simulation optimization.

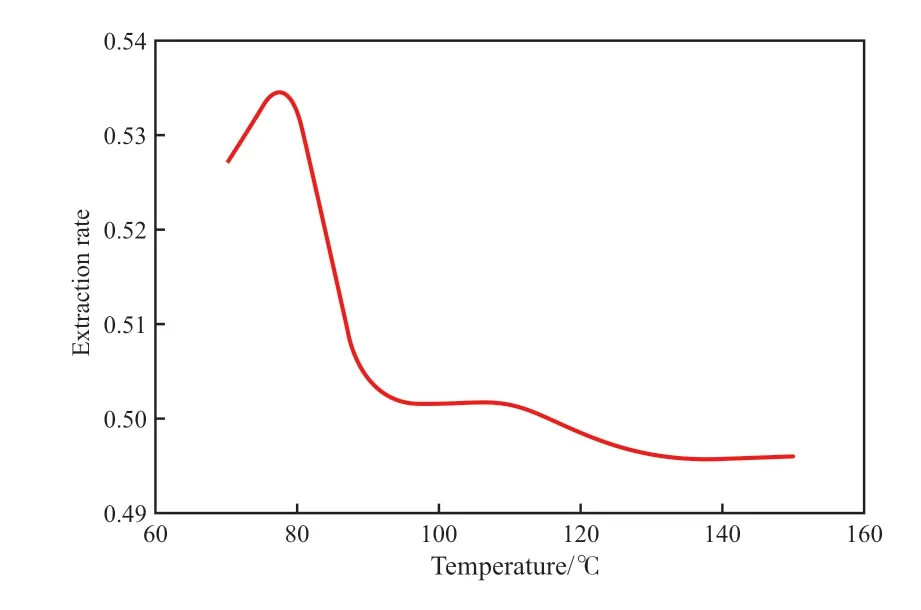

汽提蒸汽的增加会带走更多重组分,影响抽提后轻油的黏度,且水量过大会增大装置的综合能耗;而汽提蒸汽过少则急冷油中的轻组分不能彻底分离。此外,急冷油进料温度升高时,抽提率逐渐降低,这是由于高温的原料影响了溶剂的亚临界状态,进而影响了抽提效率,结果如图5 所示。

图5 原料温度对抽提率的影响Fig.5 Effect of feed temperature on extraction rate.

溶剂量对抽提率的影响见图6。由图6 可看出,在温度和压力一定时,抽提溶剂量的增加可提高抽提效率,在溶剂与进料原料的质量比为10 时,抽提率最高为0.53,而此时因汽提分离出了大部分轻组分,溶剂与原料的质量比为7.6。

图6 溶剂量对抽提率的影响Fig.6 Effect of mass ratio of solvent to feed oil on extraction rate.

通过以上工艺路线,汽提后可分离出急冷油中90%以上的轻组分,再经过亚临界溶剂抽提后,混合溶剂油可直接减压至0.4 MPa,并通过气液分离器分离,溶剂回收率可达98%、纯度为99.9%(w),得到的减黏油黏度小于5 mPa·s(50 ℃)。超临界与亚临界溶剂抽提工艺的比较见表2,急冷油原料的黏度为9 845 mPa·s。由表2 可见,与超临界溶剂抽提技术相比,亚临界溶剂抽提技术的操作条件更温和、能耗低,且低压体系更适用于乙烯装置急冷系统的操作。

表2 超临界与亚临界溶剂抽提工艺的比较Table 2 Comparison of supercritical and subcritical solvent extraction process

3 结论

1)超临界溶剂既具有液体性质又具有气体性质,使其在抽提急冷油减黏技术中可高效脱除急冷油中的杂质,分离出轻油并降低黏度。该技术具有十分广阔的应用前景,但操作压力和操作温度较高限制了它在乙烯装置中的应用。

2)亚临界溶剂抽提技术的操作条件温和(小于1 MPa)、溶剂回收率高、抽提效果好,已逐渐受到关注,并应用于溶剂脱沥青工艺等重油处理工艺。而应用于乙烯装置的急冷油减黏中还需要进一步研究,以形成反应条件温和、经济性高的急冷油减黏工艺。