300 MW切缸供热机组调节能力试验研究

2022-06-03张彦鹏祝令凯商攀峰

张彦鹏,李 思,祝令凯,韩 悦,商攀峰

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

为响应国家“双碳”远景战略目标和山东电网关于火电机组灵活性改造的政策要求以及经营发展需要,发电企业积极挖掘机组负荷调节潜力,增强机组灵活性,提高机组供热期深度调峰能力和供热能力,增强机组在辅助服务市场的综合实力[1];低压缸切缸技术(以下简称切缸)因其投资小、供热经济性好、运行方式相对灵活等优点得到广泛应用[2]。到2020年底,山东省已完成17 台机组切缸供热技术灵活性改造。切缸供热机组不同供热运行方式下的调峰能力和供热能力随运行方式、抽汽量动态变化而变化[3-4],分析设计抽汽工况图是了解供热机组调峰能力和供热能力的重要途径,但由于汽轮机厂家设计数据相对保守和实际运行参数的变化,设计抽汽工况图并不能准确反应机组的实际调峰能力和供热能力。

切缸供热机组调节能力试验是摸清机组实际调峰能力和供热能力最有效的手段[5-7],以某300 MW切缸供热机组为例,通过现场调节能力试验得到机组在抽凝和切缸两种运行方式下的调峰能力和供热能力,并和设计工况图进行比较,分析机组调节能力实际值与设计值偏差的原因,为电厂运行调度提供参考。

1 供热机组切缸技术

低压缸进汽切除技术,简称切缸技术,或称低压缸零出力技术,是指热电联产机组在供热工况下,通过采取措施,切除低压缸正常进汽,只保留少量冷却蒸汽,并保持安全稳定运行的技术。

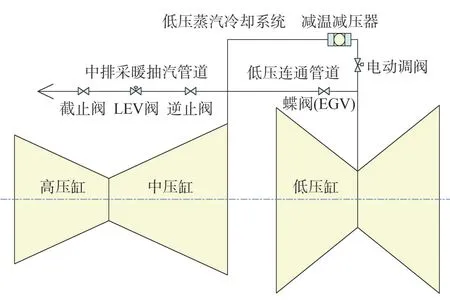

如图1 所示,将原连通管和供热蝶阀更换为新的连通管和全密封的蝶阀,并在连通管上增加旁路作为低压缸冷却蒸汽系统[8],运行过程中,关闭低压缸进汽管上的全密封的供热蝶阀,打开低压缸进汽旁路,低压缸维持较低的冷却蒸汽流量,其余低压缸进汽全部对外供热,最大程度利用抽汽进行供热。为保证机组能在切缸状态下正常运行,应防止汽轮机的鼓风、水蚀和颤振,空预器的低温腐蚀,间冷系统的防冻,燃料系统的不稳定以及低负荷下NOx超标等安全和环保问题[9]。

图1 供热机组切缸技术改造示意

切缸供热机组出力受限因素主要体现在五个方面:1)机组抽汽参数不能超过其限制值;2)机组最低电负荷受限于低压缸最小进汽量、锅炉最低稳燃能力、脱硝装置入口烟温、受热面壁温、环保参数等;3)中压缸排汽压力和温度不能超过制造厂的限制值;4)机组最高电负荷受限于锅炉最大蒸发量,锅炉受热面壁温限制,汽水品质,锅炉脱硝、脱硫、除尘和除渣装置设计出力,主要辅机包括制粉系统、六大风机的设计出力,环保参数和汽轮机最大进汽流量;5)机组安全监测参数不超过报警值。

2 试验工况及过程

某300 MW 热电机组基本概况如下。汽轮机型号:C300 16.7/0.981/538/538,亚临界、一次中间再热、高中压缸合缸、双缸双排汽、单轴、抽汽凝汽式,具有调整抽汽的供热汽轮机。该机组设有一路中排调整采暖抽汽,不切缸状态下,额定抽汽压力为0.981 MPa,设计最大抽汽量为430 t/h,额定抽汽量为400 t/h;切缸状态下,设计最大抽汽量为649.8 t/h,额定抽汽量为589.3 t/h(低压缸最小进汽量为20 t/h)。

为分析机组在各工况下实际供热和调峰能力及其限制因素,进行机组抽凝、切缸两种状态下的调节能力试验,并根据设备厂提供的额定压力抽汽工况图,共确定了11 个试验工况,每个试验工况需满足机组运行参数正常,锅炉未发现受热面超温现象,辅机工作正常,环保装置工作正常,环保指标合格。

具体试验工况及过程如下。

1)工况1:抽凝工况运行,采暖抽汽量100 t/h,测试机组最高电负荷。

试验过程:调整中低压缸连通管道蝶阀、供热管路LEV 阀,保持中排采暖抽汽流量为100 t/h;逐渐增加主蒸汽流量,当达到锅炉最大蒸发量,稳定试验参数,记录试验数据。锅炉蒸发量达到1 003.03 t/h,机组采暖抽汽流量为116.04 t/h,发电机有功功率平均值为299.56 MW,机组出力受限因素是锅炉最大蒸发量。

2)工况2:抽凝工况运行,采暖抽汽量100 t/h,测试机组最低电负荷。

试验过程:在工况1 基础上,保持中排采暖抽汽流量为100 t/h,逐渐降低主蒸汽流量,试验期间电厂用煤主要为无烟煤,此煤种挥发份较低,稳燃性能差,未能降至锅炉最小蒸发量510 t/h时,停止降低锅炉蒸发量,稳定试验参数,记录试验数据。锅炉蒸发量为551.77 t/h,机组采暖抽汽流量为106.73 t/h,发电机有功功率平均值为134.61 MW,机组出力受限因素是锅炉最低稳燃能力。

3)工况3:抽凝工况运行,采暖抽汽量200 t/h,测试机组最低电负荷。

试验过程:调整中低压缸连通管道蝶阀、供热管路LEV 阀,保持中排采暖抽汽流量为200 t/h;当中排平均温度为388.18 ℃时(中排温度高于395 ℃报警),停止降低锅炉蒸发量,稳定试验参数,记录试验数据。锅炉蒸发量达到633.23 t/h,机组采暖抽汽流量为199.96 t/h,发电机有功功率平均值为131.26 MW,机组出力受限因素是中排温度过高。

4)工况4:抽凝工况运行,采暖抽汽量200 t/h,测试机组最高电负荷。

试验过程:在工况3 的基础上,继续保持中排采暖抽汽流量为200 t/h;当达到锅炉最大蒸汽量时,稳定试验参数,记录试验数据。锅炉蒸发量1 018.11 t/h,机组采暖抽汽流量为205.71 t/h,发电机有功功率平均值为261.42 MW,机组出力受限因素是锅炉最大蒸发量。

5)工况5:抽凝工况运行,采暖抽汽量300 t/h,测试机组最高电负荷。

试验过程:在工况4 的基础上,稳定锅炉参数不变,继续调整中低压缸连通管道蝶阀、供热管路LEV阀,保持中排采暖抽汽流量为300 t/h,锅炉蒸发量基本不变,稳定试验参数,记录试验数据。锅炉蒸发量1 017.42 t/h,机组采暖抽汽流量为306.70 t/h,发电机有功功率平均值为233.71 MW,机组出力受限因素是锅炉最大蒸发量。

6)工况6:抽凝工况运行,采暖抽汽量300 t/h,测试机组最低电负荷。

试验过程:在工况5 的基础上,继续保持中排采暖抽汽流量为300 t/h;逐渐降低主蒸汽流量,当中低压缸连通管道蝶阀开度平均值为5.61%时(开度不低于5%),稳定试验参数,记录试验数据。锅炉蒸发量758.32 t/h,机组采暖抽汽流量为311.79 t/h,发电机有功功率平均值为145.92 MW,机组出力受限因素是电厂实际运行中低压缸进汽蝶阀限位值设置偏高。

7)工况7:抽凝工况运行,采暖抽汽量400 t/h,测试机组最低电负荷。

试验过程:在工况6 的基础上,继续调整中低压缸连通管道蝶阀、供热管路LEV 阀,保持中排采暖抽汽流量为400 t/h;当中低压缸连通管道蝶阀开度平均值为5.26%时(开度不低于5%),稳定试验参数,记录试验数据。锅炉蒸发量为929.00 t/h,机组采暖抽汽流量为398.18 t/h,发电机有功功率平均值为183.30 MW,机组出力受限因素是电厂实际运行中低压缸进汽蝶阀限位值设置偏高。

8)工况8:抽凝工况运行,采暖抽汽量400 t/h,测试机组最高电负荷。

试验过程:在工况7 的基础上,继续保持中排采暖抽汽流量为400 t/h;逐渐升高主蒸汽流量,当达到最大锅炉蒸发量时,稳定试验参数,记录试验数据。锅炉蒸发量为1 016.38 t/h,机组采暖抽汽流量为387.84 t/h,发电机有功功率平均值为210.05 MW,机组出力受限因素是锅炉最大蒸发量。

9)工况9:切缸工况运行,主汽流量调整最低,测试机组最低电负荷。

试验过程:关闭中低压缸连通管道蝶阀、全开供热管路LEV 阀,满足机组切缸运行状态,调整锅炉运行参数,中低压缸连通管道蝶阀开度为0.6%时,稳定试验参数,记录试验数据。锅炉蒸发量634.20 t/h,机组采暖抽汽流量为306.63 t/h,发电机有功功率平均值为103.30 MW,机组出力受限因素是中压缸排汽压力。

10)工况10:切缸工况运行,采暖抽汽量400 t/h,测试机组电负荷。

试验过程:在工况9 的基础上,逐渐提高锅炉蒸发量,使中排采暖抽汽流量为400 t/h;中低压缸连通管道蝶阀开度为0.6%时,稳定试验参数,记录试验数据。锅炉蒸发量调整至770.91 t/h,机组采暖抽汽流量为410.22 t/h,发电机有功功率平均值为130.85 MW,未触发任何限制条件。

11)工况11:切缸工况运行,主汽流量调整最高,测试机组最高电负荷。

试验过程:在工况10 的基础上,继续提高锅炉蒸发量,使之达到最大蒸发量;当锅炉蒸发量至1 002.39 t/h,中低压缸连通管道蝶阀开度为0.6%时,稳定试验参数,记录试验数据。锅炉蒸发量至1 002.39 t/h,机组采暖抽汽流量为591.01 t/h,发电机有功功率平均值为175.31 MW,机组出力受限因素是锅炉最大蒸发量。

3 试验结果及分析

3.1 试验结果

由试验数据汇总出抽凝工况运行和切缸工况运行工况下的试验结果,并将试验结果与设计数据进行对比,分析机组调峰供热能力偏差原因,为机组后期改造确定方向。

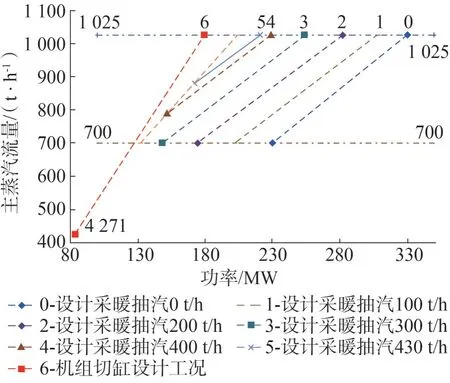

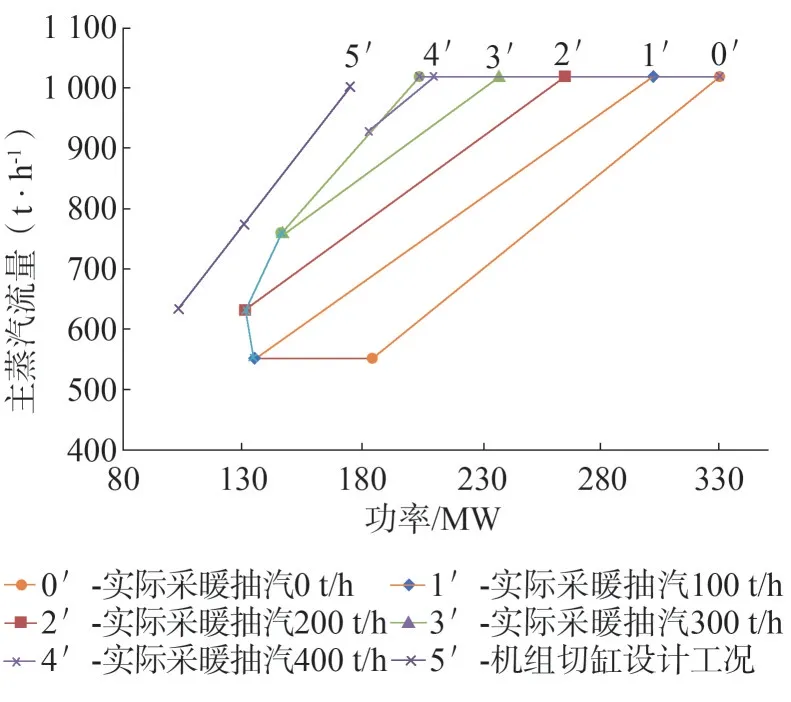

根据切缸供热机组两种运行方式下的设计热平衡图,绘制300 MW 切缸供热机组设计抽汽工况图,如图2所示。

图2 300 MW切缸供热机组设计抽汽工况图

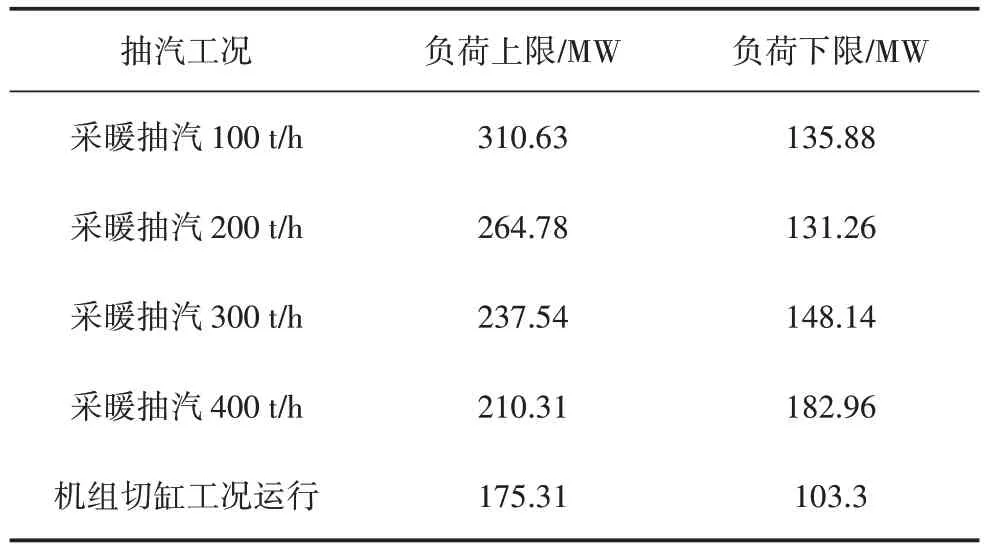

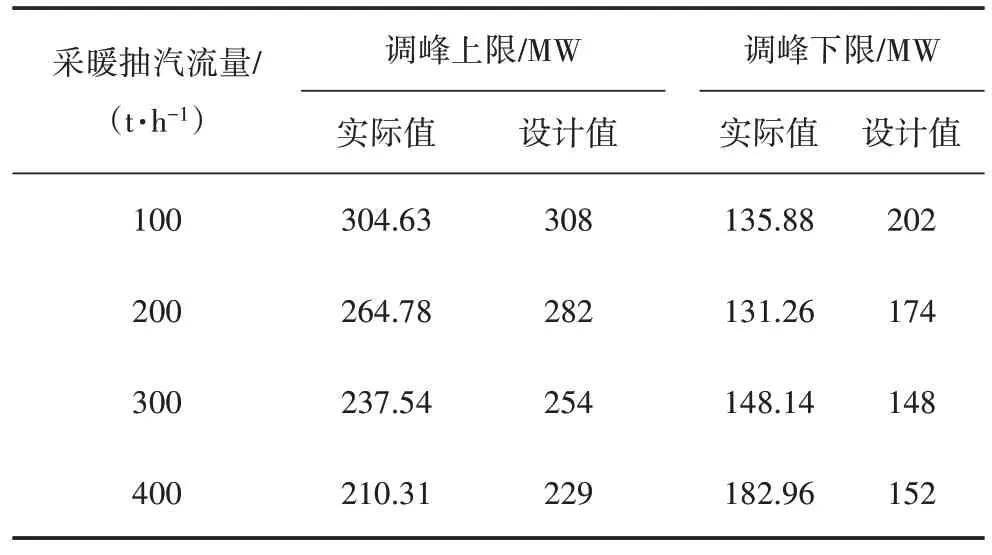

切缸供热机组在额定抽汽压力下典型设计抽汽工况的负荷调整上、下限以及拟合公式,见表1、表2所示。

表1 典型设计抽汽工况的负荷调整限值

表2 典型设计抽汽工况的负荷调整限值拟合公式

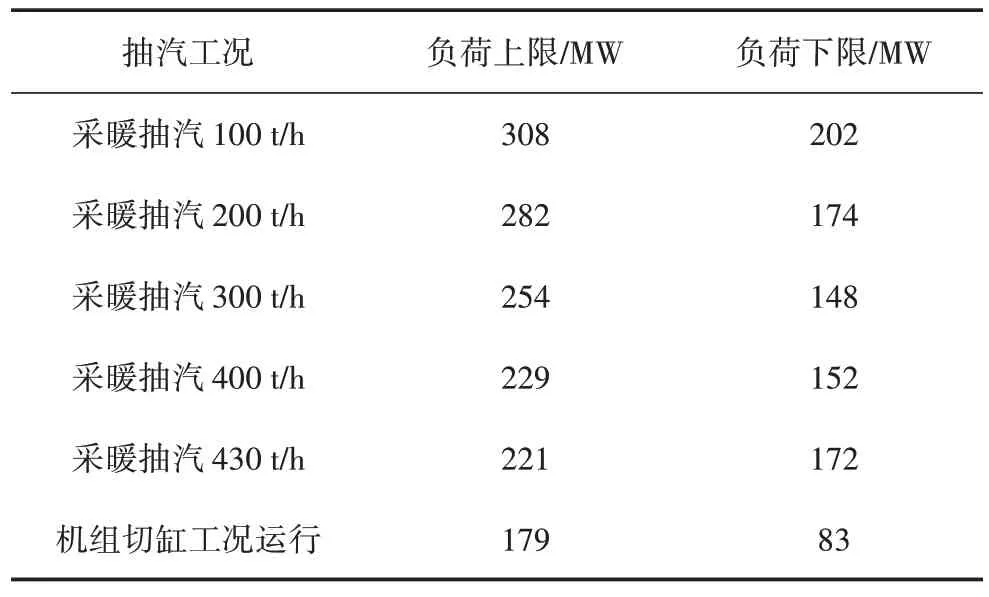

由于试验数据中,试验采暖抽汽流量与设计采暖抽汽流量存在一定偏差,为便于试验值和设计值进行对比,采用等效热降[10]的方法将采暖抽汽量从实际值修正到设计值。负荷上、下限的修正,可根据限制条件的不同,分别进行修正。实际抽汽工况的负荷调整上、下限以及拟合式,见表3、表4所示。

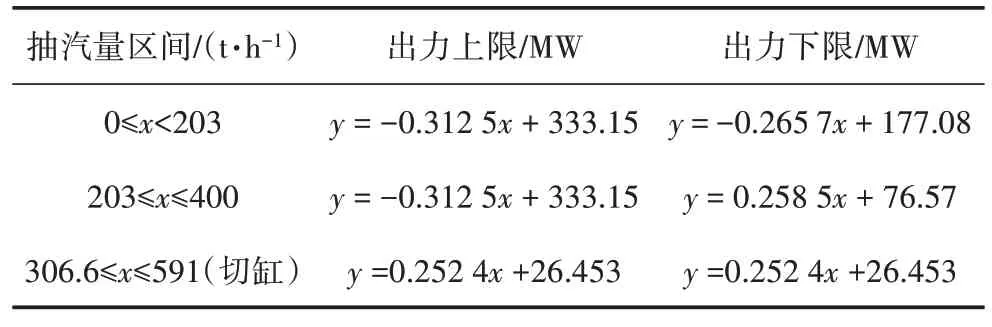

表3 实际抽汽工况的负荷调整上、下限

表4 实际抽汽工况的负荷调整上、下限拟合公式

根据表3,绘制300 MW 切缸供热机组实际采暖抽汽工况,如图3所示。

图3 300 MW切缸供热机组实际采暖抽汽工况

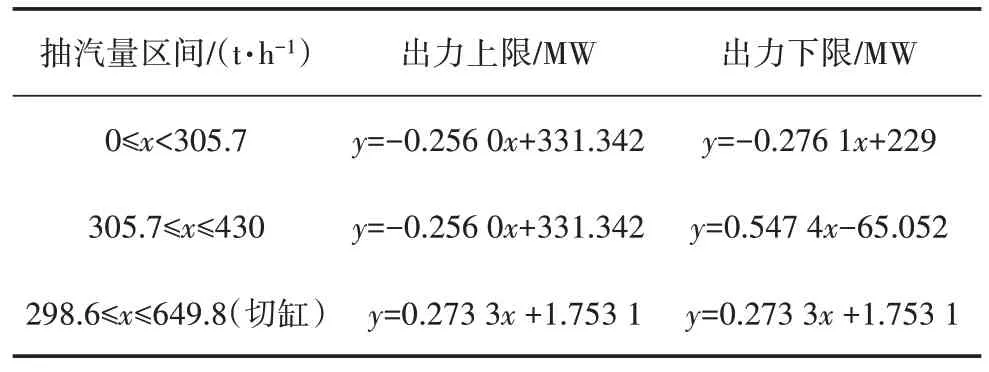

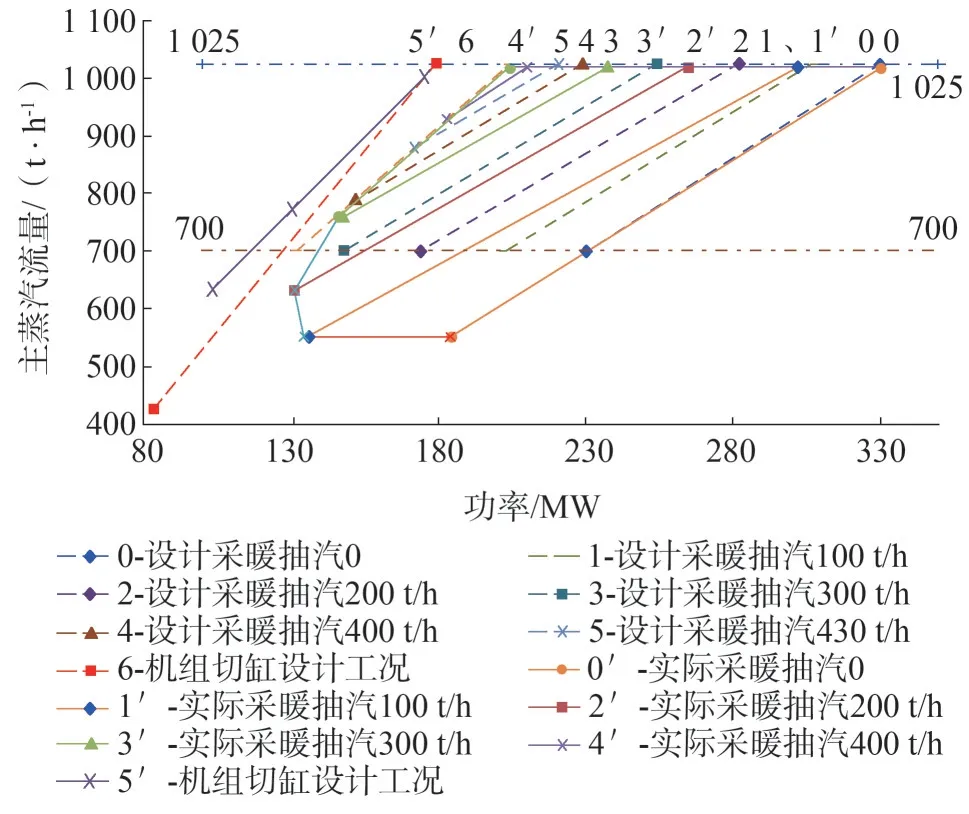

汇总各抽汽工况负荷上、下限实际值和设计值,如表5 所示;并根据表1、表3 的数据绘制300 MW 切缸供热机组抽汽工况对比如图4所示。

图4 300 MW切缸供热机组抽汽工况图对比

表5 各抽汽工况负荷上、下限实际值和设计值对比

从表5、图4可以看出:

1)在采暖抽汽100 t/h 工况下,机组负荷上限实际值与设计值偏差不大;而机组负荷下限实际值低于设计值较多;

2)在采暖抽汽200 t/h工况下,机组负荷上、下限实际值与设计值偏差较大,均低于设计值;

3)在采暖抽汽300 t/h 工况下,机组负荷上限实际值低于设计值较多,机组负荷下限实际值与设计值偏差不大;

4)在采暖抽汽400 t/h 工况下,机组负荷上限实际值低于设计值较多,机组负荷下限实际值高于设计值较多;

5)在切缸工况运行方式下,机组负荷上限实际值与设计值偏差不大;而机组负荷下限实际值高于设计值较多。

3.2 试验结果分析

在正常抽汽工况下,机组负荷上、下限实际值偏离设计值较大的主要有以下3个方面原因。

1)部分试验最高出力低于设计上限。主要原因一是部分工况试验主汽流量未达到设计锅炉最大蒸发量;二是机组运行多年,带负荷能力下降;

2)试验最低出力在采暖抽汽流量100 t/h、200 t/h时低于设计出力下限,主要原因是试验采暖抽汽压力低于设计值,最低进汽流量限制线下移;

3)在采暖抽汽流量300 t/h、400 t/h 时,实际出力高于设计出力下限,主要原因是试验期间中低压缸连通管蝶阀开度均在5%以上,中低压缸进汽蝶阀限位值设置偏高,导致低压缸进汽流量高于设计低压缸最小进汽量的限制线,导致最低电负荷升高。

在切缸工况运行方式下,机组负荷上限实际值与设计值偏差不大;而机组负荷下限实际值高于设计值较大的主要原因:电厂供热采用母管制,本机采暖抽汽压力受其他机组影响,为保证采暖抽汽量,试验时实际采暖抽汽压力高于设计值,导致最低电负荷升高。

切缸供热机组调峰能力分析,由图2 可知,设计抽凝工况的负荷区间为132~330 MW,设计切缸工况的负荷区间为83~179 MW。机组在不考虑供热限制的条件下,灵活切换两种运行方式,设计调峰区间为83~330 MW。

供热能力方面,由图2 可知,机组设计正常抽汽工况运行方式下供热区间为0~430 t/h,设计切缸工况运行方式下供热区间为:298~649 t/h。机组在不考虑负荷限制的条件下,灵活切换两种运行方式,设计供热区间为0~649 t/h。

根据试验结果,切缸供热机组调峰能力和供热能力实际区间与设计区间存在偏差,机组的实际调峰区间为103~330 MW,实际供热区间为0~591 t/h。

4 结语

以300 MW 切缸供热机组为例,通过供热状态调峰能力试验来获取机组在各抽汽工况下的实际调峰能力与供热能力数据,在切缸、抽凝两种运行方式下,机组调峰能力和供热能力实际区间与设计区间进行比较,机组最低负荷升高了20 MW,最高供热量降低了58 t/h。

机组在各抽汽工况下的负荷上、下限实际值与设计值偏差较大的原因是:供热机组长期运行,综合性能下降;供热机组抽汽参数偏离设计值较大;出于对供热机组的保护,发电企业对部分保护参数设置相对保守。