高压流体注入对煤岩变形和破裂特性的影响

2022-06-03靖洪文蔚立元张东明刘义鑫

刘 超,靖洪文,蔚立元,张东明,刘义鑫

(1.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030;3.山东科技大学 安全与环境工程学院,山东 青岛 266590)

以水力压裂(如液态CO压裂和滑溜水压裂)为代表的流体注入技术旨在通过显著提升目标储层内的孔隙压力使该区域形成连通性良好的流体运移增透区,形成复杂裂隙网络,以利于常规和非常规天然气的大规模高效开采。与此同时,在进行油气生产、地热能开发和二氧化碳封存等流体注入活动中可能诱发地震,危及附近居民。

在储层岩石中,流体注入行为影响着完整、含天然缺陷岩体的变形、裂隙扩展、破裂特性和局部应力分布。王春光等研究了无外部应力状态和三轴应力状态下注入氦气对煤体变形的影响,得出在注气过程中煤体变形与边界条件、裂隙和基质之间的孔隙压力差、注气时间密切相关。WU等认为向煤体内注CO初始阶段,有效应力效应对煤体变形起主要作用,会导致裂隙张开。HITZMAN认为在某一应力状态下,断层方向强烈影响着注入过程中断层的滑动趋势。EVANS等认为渗透率增强发生在流体注入早期,支持渗透率增加的力学机制涉及断层结构或裂隙的剪切作用。HEUZE等认为在流体注入作用下,断层发育程度越高的地层所产生的整体剪切变形越大,且预先存在的缺陷使其比完整岩石更容易变形。SHAPIRO等发现在恒定注入压力下,孔隙压力对已存在的临界缺陷事件的触发作用,可能与裂缝的大小分布相一致。RUTLEDGE等认为注入流体会使岩石连通孔隙空间中的压力增加,从而降低有效的法向应力,这导致沿着先前存在的、取向良好的亚临界裂纹滑动。MCCLURE和HORNE得出地层中花岗岩裂缝在注入压力刺激过程中会很好地定向滑动。EVANS得出大多数渗透性裂缝在注入后显示出剪切破坏迹象。MCCLURE和HORNE认为增压注水至裂缝性、低渗透岩石中,会触发先前存在的裂缝带滑动,导致剪切引起的孔隙扩张引起大量低震级事件。由于剪切作用阈值压力显著低于最小主应力,使得注入压力的微小变化会引起流量的较大改变。

不同黏度的注入流体显著影响着储层岩石的裂隙形成类型和扩展规律。ZHANG等利用超临界CO对页岩进行压裂试验,结果表明低黏度超临界CO压裂产生量多且不规则的裂纹。ISHIDA等和DENG等利用不同黏度压裂液破裂煤岩体,得出相似结论。此外,在流体注入储层岩石期间,煤岩颗粒之间的胶结作用、基质吸附-解吸效应和裂隙开度不一、易压缩特性等都决定了有效应力系数介于0~1,也可能大于1。因地应力大小差异和岩石内部构造异质性,有效应力系数同样呈各向异性特征。

水力压裂引起的流体压力增加区域局限在井筒周围,而废水处理、CO封存等长期注入可能会从井眼扩散至很远的地方。因此,很有必要研究岩体结构特性、孔隙压力和不同黏度流体耦合作用下流体注入对含层理完整原煤的裂隙扩展、破裂模式和破裂强度的作用机制。此外,地质构造运动和人为活动导致煤岩储层的主应力呈真三轴应力状态(>>),中间主应力的参与对岩石裂隙扩展和破裂特性起着重要影响。笔者综合考虑完整原煤(未进行预先钻孔处理)的弱面结构、中间主应力和不同黏度流体,以探讨煤体的破裂模式、裂隙发育和扩展规律。同时,利用修正裂纹滑动模型探讨增压流体注入期间裂纹密度参数演化特性,以期揭示煤岩储层复杂缝网形成机制,为煤层气高效开采提供参考。

1 试验设备及方案

1.1 试样制作

试验所用煤样取自川煤集团白皎煤矿2461综采工作面C1突出煤层。煤层埋深为582.5 m。现场采取原煤大块后,用保鲜膜覆盖并运至实验室,经过切割机和精密磨床的钻取、切割和打磨工序,最终形成100 mm×100 mm×100 mm的立方体试样,其相对端面间不平行度误差小于0.02 mm。试验所用原煤试件如图1所示,原煤试件裂隙发育情况基本一致,未有明显差异。

图1 煤岩试样Fig.1 Coal specimens

1.2 试验设备

本试验依托重庆大学自主研发的多功能真三轴渗流试验装置(TTG),其最大特色是能够实现真三轴应力状态下流固耦合试验测试,研究不同工程背景下煤岩基于多种应力路径(如:真三轴应力条件、常规三轴应力条件、单轴应力条件)的变形、强度和渗流特性。装置加载板中有2个方向可提供最大6 000 kN的压力,另一个方向可提供最大4 000 kN的压力,同时可提供最大60 MPa的流体压力(图2)。因此,装置性能完全可以满足本试验的技术要求。

1.3 试样密封

试验开展前,煤样的密封过程如下:① 将底部加载压头放置在图2(a)中的导轨平台上(红色圆框内),在底部压头卡槽内套上密封垫圈;② 将立方体试样放置在底部加载压头上;③ 考虑到试件和压头的尺寸,裁剪大约26 cm长度的热缩管,将其套入试样,没入距离越过底部压头的密封垫圈2 cm左右;④ 用热风枪将密封圈附近的热缩管吹至紧缩,保证还能调整热缩管和试样位置;⑤ 将顶部压头套入热缩管,与试样上表面贴合。同样的,没入距离越过上部压头的密封垫圈2 cm左右;⑥ 调整上下压头与试样的位置,使压头与试样之间的贴合区域符合试样的几何形状,即边对边;⑦ 用热风枪将上压头密封圈附近的热缩管吹至紧缩,然后慢慢将整个热缩管吹至与试样表面紧密贴合;⑧ 移动导轨平台进入加载室。

图2 试验装置Fig.2 Experimental apparatus

1.4 试验方案及步骤

试件按照层理面垂直于向、面割理垂直于向和端割理垂直于向的方式放置于TTG加载室内。试验过程中,在进口端与出口端同时进行流体增压,并在两端监测流体压力,如图2(b)所示。流体增压至目标值后,在当前应力环境下保持10 min,然后进行下一步流体增压,直至煤样破坏。试验温度为11 ℃。本次试验最大主应力(=)为50 MPa,最小主应力为(=)为15 MPa,中间主应力(=)分别为20,30,40,50 MPa。具体试验步骤:① 将==以0.5 kN/s的速率同时加载至静水压力15 MPa,保压5 min;② 保持不变,将和以0.5 kN/s的速率同时加载至20 MPa,保压5 min后,进行下一步;③ 保持和不变,以0.5 kN/s的速率加载至50 MPa。保压5 min后,进行下一步;④ 向煤体内注入不同增压流体(HO,CO和N),待流体进口端和出口端压力达到目标值并稳定10 min之后再增加流体压力,直至试样破坏。⑤ 重复上述步骤,不同之处在于②中以0.5 kN/s的速率分别加载至30,40,50 MPa;⑥ 试验结束。本试验使用Sigmar电阻应变仪监测出口端压力。应力路径如图3所示。

图3 试验应力路径Fig.3 Test stress path

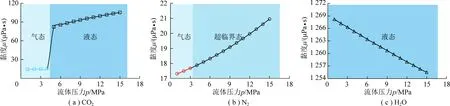

随着煤炭浅部资源日益枯竭,深部开采成为煤炭行业未来发展趋势,当储层岩石埋深大于1 000 m时,CO通常呈超临界状态,较低温度下呈液态。图4为温度为11 ℃下,CO,N,HO的黏度与压力的关系。由图4可以看出,水的黏度明显高于CO和N的黏度。随着流体压力的增加,CO由气态相变为液态,N由气态相变为超临界态。流体黏度的显著差异是影响煤岩破裂特性(如裂隙萌生和扩展,流体压力峰值和煤体破裂形貌)的重要因素。

图4 温度为11 ℃下流体黏度μ与压力p的关系 Fig.4 Relationship between fluid viscosity μ and injection pressure p at 11 ℃

气态CO具有高压缩性,在进行增压初期,活塞杆的移动距离大。随着CO压力增加,转变成液态CO,压缩性迅速减小,活塞杆的移动随之降低。因此,在注入CO破裂煤体时,当活塞杆快速移动一段距离后稳定,表明CO已由气态转变为液态或超临界态。判定试验是否成功的一个重要标志是试验结束后CO在进、出口端的相态。出口端CO相态为气态时,表明其在保压过程中,进入煤体内孔隙裂隙的CO不能保证其状态为液态。也就是,煤体内孔隙压力并未与进、出口端的CO压力相等,仅在进、出口端为液态CO,表现为打开出口阀后,不能形成持续一段时间的液态CO喷射。图5为试验结束后CO在出口端的相态。由图5可以看出,气态CO转变为液态CO,并持续了一段时间喷射,表明煤体内孔隙压力与进、出口端压力达到平衡。

图5 试验结束后CO2在出口端的相态Fig.5 Phase state of CO2 at the exit after the experiment

2 煤体变形破裂特征

图6为流体压力峰值与中间主应力、水平应力差(-)的关系。随着中间主应力(或水平应力差)的增加,煤体破坏时的流体压力峰值减小;增压注水相比液态CO和N较大。试验中,中间主应力越大,对面割理的压缩作用越强,相应地,孔隙压力对其变形的扩张作用减弱。大量的流体压力积聚在层理内以及沿层理面分布的裂隙内,对最小主应力的抵消作用增强。也就是说,随着孔隙压力的增加,煤体在最小主应力方向上的有效应力降低程度更显著,相当于最小主应力卸载。中间主应力越大,这种卸载效应越显著。最终,煤体发生失稳破坏。因此,中间主应力与流体压力峰值呈负相关。此外,如图4所示,温度为11 ℃时,水的黏度明显大于CO和N。相比注水,CO和N能够进入煤体内空间更小、范围更广的孔隙裂隙,为裂缝的萌生与扩展创造条件。因此,相同地应力条件下,注水时最大。

水对煤体颗粒、裂隙结构具有润滑作用。向煤体内注入高压水后,导致颗粒间的黏聚力减弱,裂隙相对面的摩擦因数降低,使煤体承载能力减小。若试验中保压时间更长,很有可能增压注水时相较注液态CO和N小。

图6 流体压力峰值与中间主应力、水平应力差的关系Fig.6 Relationship between peak value of fluid pressure andintermediate principal stress,horizontal stress difference

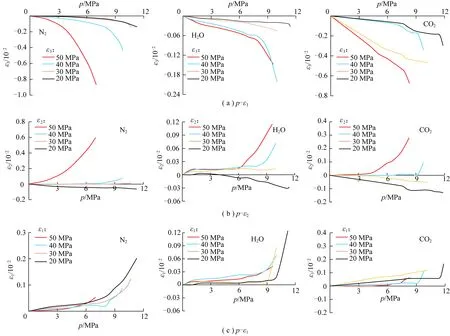

图7为分别注入N,HO和CO时,煤体在破坏前各向主应变与流体压力的关系。由图7可以看出,中间主应力增加抑制了中间主应力方向上孔隙压力所造成的煤体扩张变形,其变形经历了水平最大主应力处于较低水平时的扩张状态到水平最大主应力处于较高水平时的压缩状态。如向煤体内注入N和HO期间,当水平最大主应力处于较低水平,即=20 MPa时,随的增加而减小,呈扩张态。注入CO时,最大水平主应力在=20,30 MPa时,均减小,呈扩张态。根据能量最低原理,中间主应力越高,最小主应力方向上孔隙压力对煤体造成的扩张变形越显著。因此,最小主应变满足<<<,中间主应变满足>>>。由于泊松效应,不论中间主应力大小,煤体在水平方向上出现膨胀变形时,其在最大主应力方向上的变形始终处于压缩状态,且最大主应变满足<<<。

图7 煤体在破坏前各向主应变与流体压力的关系Fig.7 Relationship between the principal strain and fluid pressure before failure

图8为煤体在破坏前各向主应变变化量(Δ,Δ和Δ)与中间主应力或水平应力差(-)的关系。由图8可以看出,注水条件下,煤体在最小主应力和最大主应力方向上的变形量最小,这也佐证了低黏度液态CO和N能够激活更多的孔隙裂隙,使其在孔隙压力作用下产生显著的应变响应。同时,也表明用液态CO和N刺激煤体可以产生复杂缝网,增透煤层,利于煤层气开采。此外,从|Δ|>|Δ|可以看出,流体注入致煤体失稳破坏实质上为原煤的有效应力各向异性作用。也就是,孔隙压力对垂直于层理的最小主应力产生了显著的抵消作用,原煤在该方向上呈现明显的卸载行为,最终导致原煤破坏。

图8 煤体在破坏前各向主应变变化量与中间主应力的关系Fig.8 Relationship between the variation of principal strain and intermediate principal stress before failure

在流体增压过程中,煤体在最大主应力方向上的变形一直处于压缩状态,且在最小主应力方向上的变形量Δ高于中间主应力方向上的变形量Δ,即使在中间主应力处于较低水平时,煤体在方向上同样处于扩展状态。这表明孔隙压力对的抵消作用弱于孔隙压力对和的抵消作用,孔隙压力对的抵消作用弱于孔隙压力对的抵消作用。加之最小主应力与层理面相垂直,使得在有效应力各向异性效应下,随着煤体内孔隙压力增加,煤体在最小主应力方向上表现出显著的有效应力行为,中间主应力方向上次之,最大主应力方向上最弱。

3 煤体裂隙演化特性

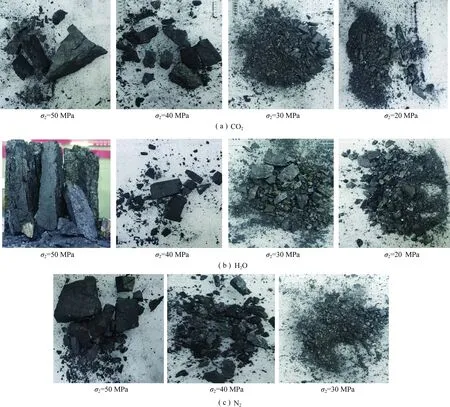

图9为不同黏度流体和水平应力差条件下=50 MPa,=15 MPa煤体破坏后其颗粒散落情况(增压流体为N时,=30 MPa条件下的煤体颗粒散落图片因操作失误缺失)。由图9可以看出,随着中间主应力(或水平应力差)的减小,煤体散落在试验平台上的颗粒越来越小,破碎效果显著;N和CO比水对煤体的破碎程度要明显,破碎效果更显著,即相同地应力条件下,低黏度的N和CO更容易破裂煤体。散落在桌面上的一些原煤小颗粒,可能是由具有较高动能的大颗粒在弹射过程中相互击落而致。然而,低中间主应力水平下产生的小尺度煤颗粒,甚至尺度更小的煤粉很有可能堵塞瓦斯渗流通道,反而不利于煤层气抽采。

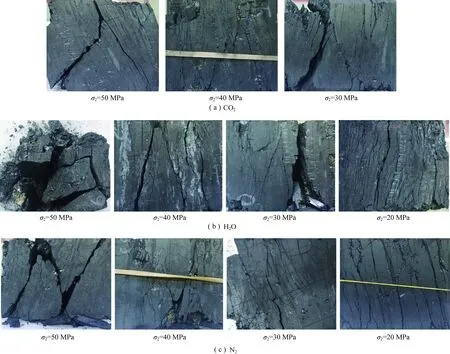

图10为不同增压流体和水平应力差条件下(=50 MPa,=15 MPa)煤体的破坏形貌。由图10可以看出,随着中间主应力或水平应力差(-)的增加,煤体由拉伸型破裂转向剪切型破裂。以注入N为例:=20 MPa时,清晰可见数条近平行扩展的裂隙;=50 MPa时,出现了宏观剪切断裂面。CHENG和WONG认为大理岩随着外部载荷的增加,剪切裂缝中出现了越来越多的穿晶裂纹和颗粒剥落,在拉伸裂缝中几乎没有这种现象。而图9中,在不同中间主应力条件下,随着孔隙压力的增加,煤体破坏后均出现了数量明显的颗粒剥落,这显然与大理岩中只有剪切裂隙伴随着大量颗粒剥落不同。煤体内裂隙发育和扩展受外部应力环境和特有结构(具有典型的层理、面割理和端割理)控制。流体压力在增加过程中,很可能沿着弱面、煤体胶结处将煤体切割(如煤颗粒翻转、层理面附近沿层理扩展的拉伸裂隙引起的煤颗粒剥落)形成数量可观的剥落煤颗粒。

图9 不同增压流体、水平应力差条件下煤体在破坏后颗粒的散落情况Fig.9 Dispersion of coal particles after failure under the condition of different pressurized fluid and horizontal stress difference

图11为远场应力=50 MPa,=40 MPa,=15 MPa时,水注入煤体形成的裂隙类型。由图11可知,出现了剪切裂隙(S)和拉伸裂隙(T)。然而,图11所示的裂隙是煤样破坏后所观察到的,并没有用高速摄像机全程捕捉裂隙的萌生、发育和扩展,仅通过破坏后的裂隙形貌特征和断口特征进行类型判别是值得商榷的,如MORGAN和EINSTEIN同样认为剪切裂隙的迹象可能混淆着先前存在的拉伸裂隙。

判定剪切裂隙的依据为:① 剪切裂隙斜穿层理面,并与水平方向呈一定角度,剪切裂隙角度和宏观破坏面与最小主应力之间的夹角具有相似性;② 相较水平应力差为5 MPa时,水平应力差为25 MPa条件下易于形成剪切裂隙;③ 煤样破坏后,其破断面上监测到一层薄薄的煤粉,这与CHENG和WONG所观察到的剪切裂缝特征一致。

判定拉伸裂隙的依据为:① 煤体内层理以及层理附近,大量沿层理分布的天然裂隙成为外部刺激下发育和扩展的优势裂隙。在孔隙压力驱动下,这些优势裂隙会继续沿着层理扩展,与所施加的偏应力大小关系很小;② 形成的裂隙面相对平整,这与剪切裂纹有着阶梯状的形状相反。可以简单概括为较大和柔软的缺陷优先萌生拉伸裂隙。新生拉伸裂隙的局部压应力场未显著增强(如煤体处于低中间主应力水平),使得沿着层理面以及层理面附近形成的裂隙以拉伸裂隙为主。

图12为不同水平应力差条件下(=50 MPa,=15 MPa),流体注入诱发裂隙相对层理的扩展行为。图中出现了3种裂隙相对于层理面的扩展行为:① 低水平应力差条件下,裂隙沿着或平行于层理面进行扩展(P);② 高水平应力差条件下,裂隙穿越/斜穿层理面进行扩展(C);③ 高水平应力差条件下,裂隙斜穿至某一层理面或沿层理面的某一裂隙时中止扩展(A)。认为出现③的原因为煤体承受的剪应力“适中”,裂隙中止处的弱面结构耗散了裂隙继续斜穿扩展的能量(或扩展裂隙在中止前经过一些缺陷时已经耗散了部分能量),使其不足以继续斜穿弱面结构。

图10 不同增压流体、水平应力差条件下煤体的破坏形态Fig.10 Failure mode of coal under the condition of different pressurized fluid and horizontal stress difference

图11 增压水注入引起的剪切裂隙和拉伸裂隙形成Fig.11 Shear cracks and tensile cracks formation caused bypressurized water injection

图12 不同水平应力差条件下增压流体注入引起的裂隙相对层理的扩展行为Fig.12 Propagation of crack relative to the bedding planecaused by the injection of pressurized fluid under differenthorizontal stress difference

结合图9~12,图13,14总结了流体注入期间裂隙扩展行为。如图13所示,裂纹扩展行为及其机理解释:① 煤颗粒的翻转,这可能是由煤颗粒间较低的胶结强度所致;② 层理内或沿层理附近天然存在的缺陷(包括孔隙、裂隙和空洞)因高压流体作用,产生拉伸裂隙,并继续沿着层理面扩展,使得煤体沿着这些裂隙发生滑移,表现为层理面进行了平移;③ 煤体内天然存在的缺陷相对层理走向不论是(近)平行还是(近)垂直,高压流体进入煤体缺陷后,或多或少产生一定数量的拉伸裂隙。若煤体处于高应力差作用下,因偏应力作用,这些拉伸裂隙边缘处和端点附近因局部应力变化产生剪切裂隙并穿越层理面继续扩展,流体压力也进一步抵消了剪切裂隙面上的法向应力(较高的水平应力差产生较大的偏应力作用,煤体内天然存在的缺陷以及流体注入过程中产生的拉伸裂纹相对面错动,主要形成剪切裂隙),使得不稳定滑移的临界尺寸增加,促进了剪切裂隙的形成,最终穿越层理等弱面结构形成宏观剪切滑移面;④ 剪切裂纹扩展过程中,扩展到②形成的拉伸裂隙处中止,然后裂隙沿着层理(包括层理内的沿层理裂隙和层理附近的沿层理裂隙)面扩展,最终表现为煤体呈张剪复合破坏模式。

图13 煤体内裂隙形成Fig.13 Fracture formation in coal

图14 增压流体注入期间裂隙扩展示意Fig.14 Schematic diagram of crack growthduring pressurized fluid injection

于是得到:① 水平应力差及裂纹间诱发应力扰动(包括强度、范围、持续时间)较小时,裂隙间以平行扩展为主(图14(a));② 水平应力差较小且裂纹间诱发应力扰动较大时,裂隙间以非平行扩展为主(图14(b))。如高压流体进入某一裂隙产生强于远场应力的局部应力场,相邻裂隙在扩展中经过该应力场会发生转向,一些学者将这种转向称为应力阴影效应,在水力压裂作业中广泛存在。可以利用应力阴影效应构造储层岩石复杂缝网,提高非常规天然气产量;③ 水平应力差较大时,新生或天然裂纹穿越层理面不断扩展,最终在某一断裂韧性很大的层理面或是沿层理面发育的裂隙处终止扩展,并转向沿层理面方向(图14(c)),CHANDLER 等在页岩中也观察到这种裂纹偏转现象;④ 水平应力差较大时,新生或天然裂纹穿越了层理面扩展,最终形成典型的剪切破坏(图14(d))。

4 裂纹密度参数演化特性

(-)-(-)=

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

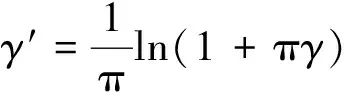

通过假定=0.1,=1,=0.32,=3.6 GPa,=0.001进行裂纹密度参数计算。较相关文献计算值较大(表1),这是滑动裂纹模型缺陷所致,即该模型认为煤体内部裂纹之间是独立扩展滑移的,裂纹之间没有相互作用。这是不切实际的,如水力压裂作业中,广泛存在的应力阴影现象。若考虑裂隙之间的相互作用,ZIMMERMAN利用微分有效介质理论得到更加符合实际的裂纹密度参数′:

(9)

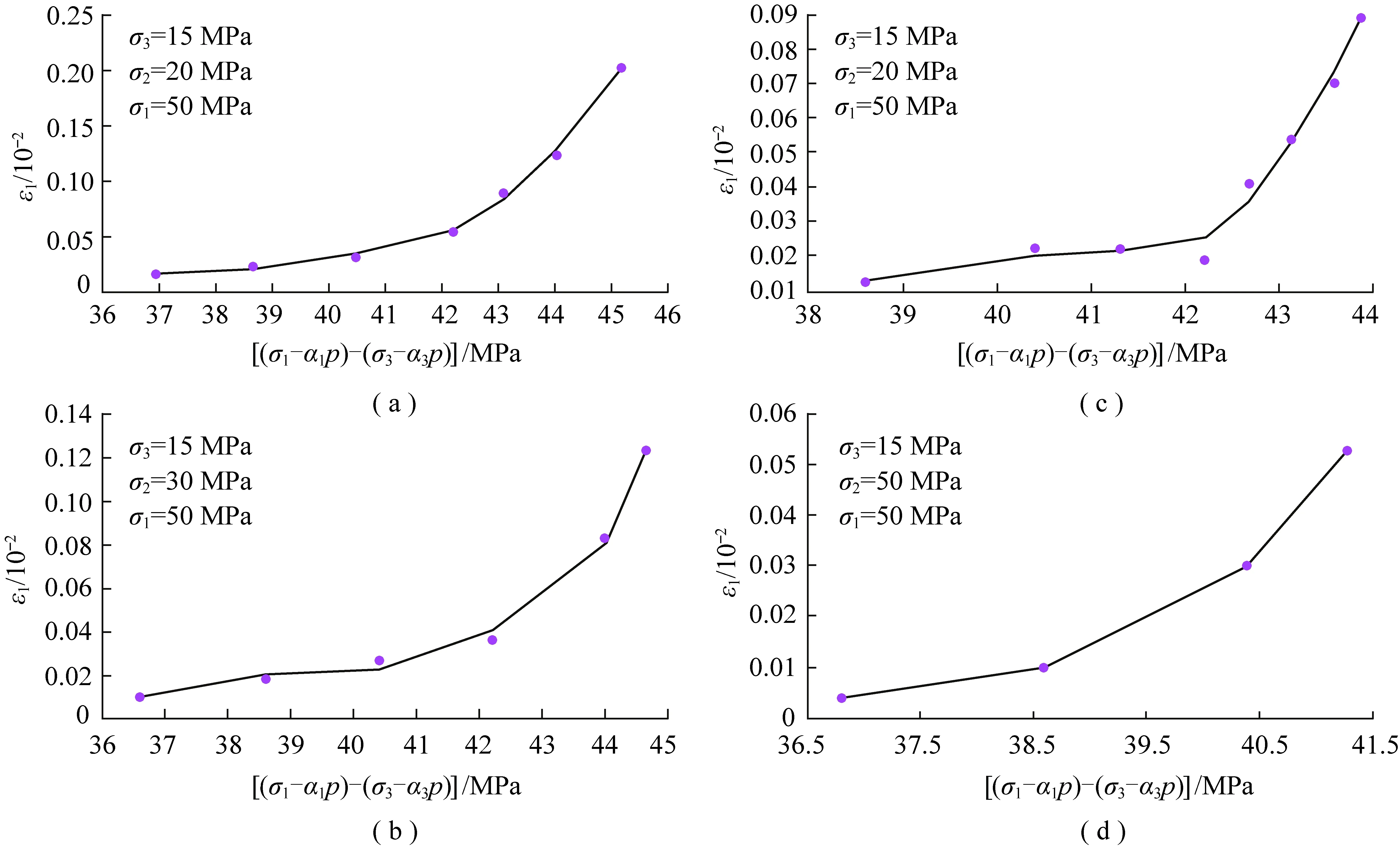

煤体进入屈服阶段,微裂隙发展导致体积膨胀,造成煤体发生扩容行为,表现出显著的非线性力学特征。研究者对流体注入过程中,最大偏应力-最大主应变进行了拟合,如图15所示。由图15可以看出,拟合效果良好,能够反映煤体在加速扩容阶段应力-应变的非线性力学行为。煤体处于非稳定扩容阶段内,萌生的大量孔隙裂隙以及天然存在的内部缺陷(也包括层理结构和割理结构)迅速发育并扩展,直至煤体失稳破坏,裂纹密度参数作为内部裂纹的表征量也相应增加。由图16可知,当远场应力一定时,裂纹密度参数′随着流体压力的增加而增加,这与原煤的应变变化是一致的。流体压力增加意味着流体进入煤体内更多的孔隙裂隙,在地应力和高流体压力驱动下,煤体内会有更多裂纹形成。

表1 增压流体注入过程中原煤裂纹密度参数

图17为不同黏度流体条件下,裂纹密度参数与水平应力差的关系。由图17可以看出,裂纹密度参数随着水平应力差(或中间主应力)的增加而减小。在脆性状态下,煤体强度随着中间主应力的增加而增大,高中间主应力利于煤体内部裂隙压实。即煤体内部(尤其是在垂直于中间主应力方向上)天然或预先存在的闭合裂隙增加,张开裂隙相对减少,且因外部刺激形成的裂隙主要转向最大水平主应力方向,而闭合裂隙是剪切滑动的必要条件。高水平应力差作用下,煤体主要沿着弱面结构进行剪切滑移,形成较大煤块,因此煤体所受的水平应力差越大,裂纹密度越小。此外,注水行为引起的裂纹密度参数相比注液态CO和N情况下较小,这是由水的黏度较大引起的。在同一压力下,低黏度流体能够进入煤体内部水进不去的孔隙裂隙,在压力驱动下,更多的孔隙裂隙被激活。很多学者在研究不同压裂液对水力缝网形成机制时也得出了同样的试验现象和结论,即低黏度流体致裂多孔介质煤岩体能够形成复杂缝网。

本节探讨的是裂纹密度参数在注入增压流体条件下的演化规律,对裂纹密度参数真实值的探究不在本研究范围。裂纹密度参数的精确量化是个极具挑战的科学问题。

图15 原煤加速破坏期间的偏应力-主应变拟合(N2)Fig.15 Stress-strain fitting during accelerated failure of raw coal

图16 裂纹密度参数与流体压力的关系Fig.16 Relationship between crack density parameterand fluid pressure

图17 裂纹密度参数与水平应力差的关系Fig.17 Relationship between crack density parameter andhorizontal stress difference

5 煤体破裂时间预测

在油气生产、地热能开发、二氧化碳地质封存和废水处理等流体注入工程中,地层中孔隙压力的变化可能会诱发地震活动,影响居民正常生活和工作秩序以及造成环境破坏。因此,预测流体注入致使储层岩石破裂的时间很有必要。由于层理、面割理结构具有强孔隙压力敏感性,使得原煤在水平方向上的有效应力效应显著,即对水平地应力抵消作用明显。试验中,由于垂向应力平行于层理和面割理结构,使得垂向应力对原煤变形和渗透特性的作用强于孔隙压力对其作用。向煤体内注入流体进行增压破裂这一过程,因有效应力各向异性特性,最大偏应力[(-×)-(-)]在不断增大。原煤破坏失稳本质上是由偏应力作用下损伤累积所致。采用Voight的时间破裂模型(Concept of time-to-failure)来预测原煤破坏:

(10)

式中,为试验实时时间,s;为常数;为衡量非线性程度的指数,通常1<<2;为前兆应变。由于体积应变可以测出,用代替,则有

(11)

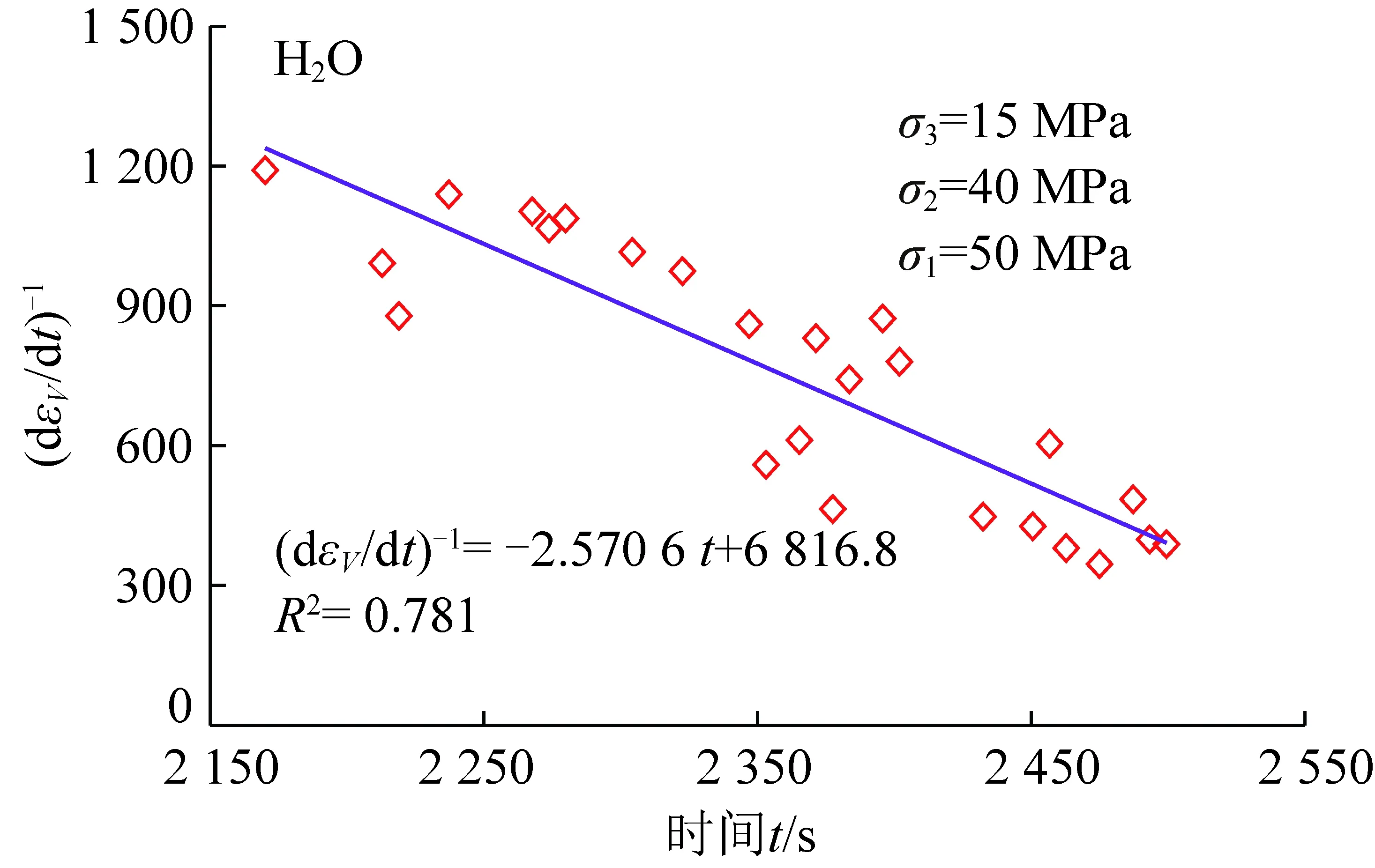

当煤体内裂纹扩展不受控制地快速扩展,也就是原煤进入非稳定扩容阶段直至失稳破坏,表现为原煤体应变快速变化。此时,非线性程度指数=2,代入式(11)求解得到

(12)

式中,为煤样非稳定扩容开始的时间,s。

以地应力==15 MPa,==40 MPa,==50 MPa条件为例进行流体增压破裂煤体的时间分析。当体应变速率为0((d/d)=0),也就是与图18中的横坐标时间轴相交时,意味着该时间对应着裂纹扩展不受控制(体积应变快速变化)。将试验数据代入式(12),通过计算得到预测破裂时间=2 651.9 s,与试验时间2 603.1 s非常接近,说明方程(10)~(12)可以预测煤体在注入流体环境下的破坏时间。上述方程的应用是建立在岩石破坏与损伤累积这一紧密联系的共性基础上,就像折筷子发出的声音符合地震三大定律,都存在自相似问题。

图18 水注入期间原煤加速扩容阶段破坏时间预测Fig.18 Short-term forecast for accelerated dilatancyduring pressurized water injection

6 CO2相变致裂煤层

CO相变致裂增透煤层技术已取得一定进展。在相变瞬间,应力波和高能气体使低渗煤层产生大量裂隙,这一过程类似于炸药作用煤层。此外,由于液态CO黏度小,还能有效促使煤层内原生孔隙裂隙群的扩展与连通。探究现场瓦斯抽采过程中低黏度效应对瓦斯增产的作用机理很有必要。

原煤具有双重孔隙特性,孔径呈双峰分布。WANG 等、MENG等认为,流体运移过程中,微孔也限制了流体运移,即流体的传输必须利用与微孔相连的相对狭窄通道(图19)。程远平等认为煤中甲烷主要以微孔填充的形式吸附在微孔孔隙中。液态CO黏度小,相较于注水,使得煤体产生了更多的裂隙(图17),这对瓦斯运移产生了两方面的作用:① 有利于孔隙壁处产生拉伸裂纹(或I型裂纹),连通大孔和微孔,增加渗流通道;② 激活了充填在微孔内的瓦斯运移。 应力波和高能气体构造煤体复杂裂隙网的作用范围有限,二氧化碳的低黏度效应会延伸至煤层较远处,在其相变致裂后较长一段时间内能保持较好的抽采效果。

图19 煤体中微孔对瓦斯运移的作用Fig.19 Effect of micropores on gas migration in coal

7 结 论

(1) 随着中间主应力的减小,散落的煤颗粒越来越小,煤体由剪切型破裂转向为拉伸型破裂。煤体在破坏时的流体压力峰值随中间主应力的增加而减小,增压注水时流体压力峰值相比液态CO和N较大。随着流体压力的增加,煤体变形在最小主应力方向上呈扩张态,在中间主应力方向上其变形经历了水平最大主应力处于较低水平时的扩张状态到水平最大主应力处于较高水平时的压缩状态。

(2) 在低中间主应力水平下,新生拉伸裂隙的局部压应力场未显著增强,使得沿着层理面以及层理面附近形成的裂隙以拉伸裂隙为主。高中间主应力水平下,煤体内主裂隙出现了斜穿层理结构的剪切破坏和沿着弱面结构的拉伸破坏,形成较大的煤块。裂隙在形成过程中出现了煤颗粒的翻转、高压流体作用下诱发拉伸裂隙引起层理面平移、偏应力作用下诱发剪切裂纹穿越层理面形成宏观剪切滑移面和剪切裂纹在拉伸裂纹处中止扩展。

(3) 利用修正裂纹滑动模型,得出煤体在失稳破坏前,裂纹密度参数不断增加。当远场应力一定时,裂纹密度参数随着流体压力的增加而增加,这与原煤的应变变化相一致。增压注水引起的裂纹密度参数相比注液态CO和N情况下较小,这是由水的黏度较大引起的,即低黏度流体能够进入煤体内水进不去的孔隙裂隙。在压力驱动下,更多的孔隙裂隙被激活。滑动裂纹模型能够较好的表征岩石在加速扩容阶段的应力-应变的非线性行为。

(4) 因有效应力各向异性特性,在流体注入过程中煤岩的最大偏应力也在不断增大,导致其损伤不断累积,最终失稳破坏。采用时间破裂模型预测原煤在非稳定扩容阶段破坏时间,计算得到的预测破裂时间接近试验时间,证明了该模型可以预测流体注入致煤体破裂时间。