高温高应变率下ZL101A 铝合金的流变应力特征与本构模型

2022-06-02张延泽孟祥尧刘元凯文彦博黄瑞源

张延泽,秦 健,孟祥尧,刘元凯,文彦博,黄瑞源

(1. 南京理工大学瞬态物理国家重点实验室, 江苏 南京 210094;2. 福州大学土木工程学院, 福建 福州 350000;3. 海军研究院, 北京 100161)

Al-Si-Mg 系合金具有密度低、比刚度高、耐高温、耐磨等优点,广泛应用于航空航天、军事、汽车、电子等领域[1-4]。该系列合金材料在特种应用过程中往往受到复杂的应变、应变率和温度的影响。尤其在爆炸和冲击载荷下,材料的响应和破坏伴随着大变形、高应变率和高温,在较高应变率下表现出硬化和增塑效应[5-6],在较高温度下表现出软化效应[7-9]。ZL101A 合金为Al-Si-Mg 系合金,对应的美国牌号为A356,具有轻质、高强度的特点,近年来在船舶[10-12]、鱼雷[13-14]、飞机[15]和汽车[16]等生产制造中被广泛用作结构材料。开展ZL101A 合金在高温高应变率下的动态压缩实验,研究其在较高应变率和较宽温度区间内的力学特性,可为该材料的加工、爆炸冲击响应分析、结构设计等提供理论依据。

对于金属材料在大应变、高应变率和高温下的应力-应变关系,Steinberg 等[17]认为在高应变率条件下可以忽略应变率对金属材料强度的影响,从而将模型中的剪切模量和屈服强度表示为等效塑性应变、压力和温度的函数,提出了一个适用于应变率大于105s−1的动态本构模型。Johnson 等[18]提出了一个预测金属材料应变率增强效应的表达式,即Johnson-Cook(JC)本构模型,该模型因形式简单、参数少而得到广泛应用[19-22]。Zerilli 等[23]基于热激活位错运动理论建立了ZA 本构模型,综合考虑了应变、应变率和温度效应的耦合。Goldthorpe[24]基于高纯度铁的拉伸压缩实验结果,提出材料的应变硬化指数与温度相关,认为在小应变下温度的影响可以忽略,而在大应变下温度的影响变得重要,并且随着温度的上升,影响程度加剧。近年来,研究人员对不同金属材料开展了诸多相关力学性能研究。张宏建等[25]在研究IC10 合金材料时对JC 模型的温度效应部分进行了修正,给出了一种既考虑应变硬化效应,又考虑应变率效应与温度效应之间耦合关系的改进模型。Pereira 等[26]进行了准静态和高应变率压缩实验,应变率高达4 500 s−1,讨论了热处理对Inconel 718 合金动态行为的影响,给出了JC 模型的材料参数。张志强等[27]以镁铝合金为研究对象,分析了该合金在不同变形温度、不同应变率下流变应力的变化规律,结果表明,流变应力在变形温度升高和应变率降低两种情况下均减小。

对于ZL101A 铝合金,历长云等[28]研究了烧结温度、保温时间等工艺参数对SiCp/ZL101A 复合材料微观形貌的影响,以及SiC 含量对SiC 颗粒在基体ZL101A 中分布均匀性的影响。Chen 等[29]针对A356 铝合金开展了应变率范围为0.01~10 s−l、环境温度范围为300~420 ℃的等温压缩实验,发现随着应变的逐渐增大,流变应力先增大,然后稳定,且无明显峰值,并根据实验数据提出了增强的JC 模型。罗中华等[30]在温度为576、584 和590 ℃,应变率为0.005、0.01、0.05 和0.1 s−1的条件下对A356 合金半固态试样进行了压缩实验,发现其流变应力随温度的升高而减小,随应变率的增加而增大,并提出了低应变率下A356 合金的流变应力随应变率和温度变化的力学模型。

已有的研究结果表明,应变、应变率和温度是影响金属动态力学性能的主要因素,并且它们相互耦合。目前对于ZL101A 铝合金材料的研究多集中在金相组织和加工工艺方面,其动态热压缩力学性能的研究多集中在低应变率条件下,高应变率条件下的热压缩力学性能研究较少。为了进一步完善ZL101A 合金的力学性能研究,了解其在高温高应变率下的变形行为,本工作将系统研究ZL101A 合金在高温高应变率下的流变应力特征及本构关系。采用分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)实验装置和高温炉加热装置,对ZL101A 合金进行不同温度(20、200、400 和600 ℃)和不同应变率下(2 900~6 100 s−1)的动态压缩实验,研究应变率和温度对流变应力的影响,旨在建立一种适用于ZL101A 合金的动态本构模型。

1 高温动态压缩实验

式中:A为压杆的截面积,As为试件的截面积,E为入射杆和透射杆材料的弹性模量,C0为压杆中弹性波的波速,ls为试样的长度,t为时间,εt、εr分别为杆中透射波和反射波引起的应变。

图1 SHPB 装置示意图Fig. 1 Schematic diagram of the SHPB device

2 结果分析

2.1 应力-应变关系

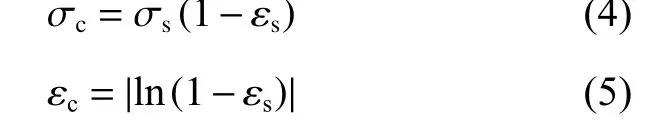

温度为20 ℃、应变率为3 000 s−1的SHPB 实验结果如图2 所示,其中工程应力-应变曲线也称为名义应力-应变曲线,是不考虑试件截面变化直接得到的,而真实应力-应变曲线则需考虑试件截面的变化,可以反映材料压缩过程中实际的应力-应变关系。真实应力σc与工程应力σs、真实应变εc与工程应变εs的关系如下[33]

图2 初始温度为20 ℃、应变率为3 000 s−1 时试样的应力-应变关系Fig. 2 Stress-strain relation of the specimen with the initial temperature of 20 ℃ and strain rate of 3 000 s−1

图2 显示,真实应力-应变曲线明显地分为弹性段和塑性段,并且弹性段和塑性段的应力-应变基本呈线性关系,可以采用典型的双折线本构模型描述。塑性段的应力和应变曲线从屈服点开始。本研究主要针对ZL101A 铝合金的流变应力,即分析真实应力-应变曲线的塑性段。

图3 给出了不同温度和不同应变率条件下实验后试件的变形情况。可以发现:当应变率和温度较低时,试样的变形很小;随着应变率的增加,试样的变形程度增大。这是由于试样在受高速冲击状态下,当应变率增大时,相同加载脉宽下的塑性应变增大,导致试件的变形程度增大。理论上,相同应变率和相同加载脉宽的条件下,试件的应变相同。但受实验条件限制,无法获得一次应力波加载后试件的变形情况,所获得的是应力波多次加载下试件最终的变形情况,因此相同应变率下试件的变形程度有些许差异。

图3 实验后试件的变形情况Fig. 3 Deformation of the specimens after the experiments

为方便比较不同应变率下的动态屈服强度和切线模量,将动态压缩实验获得的ZL101A 合金的应力-应变曲线去除弹性段,并将塑性段的应变处理成从零开始,如图4 所示。图4(a) 显示:室温下,ZL101A 合金具有显著的应变率增强效应;随着压缩应变率的增加,一方面,ZL101A 铝合金在屈服阶段的流变应力明显上升,表现出一定的正应变率敏感性,另一方面,其塑性变形的程度越来越大,表现出较强的应变率增塑效应。图4(b)、图4(c)和图4(d)显示:试样的热软化效果明显,即随着温度的升高,动态屈服强度降低(在不同的应变率下这种现象均存在)。因此,热软化效应可以看作是一个独立的因素。此外,图4 还显示,不同温度下的应变率对动态屈服强度的影响是不同的:在温度为20 和200 ℃时,随着应变率的增加,动态屈服强度呈现增大趋势,具有应变率增强效应;当温度升高到400 和600 ℃时,材料的流变应力基本不随应变率的变化而改变。

图4 不同初始温度下ZL101A 铝合金塑性阶段的应力-应变关系Fig. 4 Dynamic plastic stress-strain curves of ZL101A aluminium alloy at different initial temperatures

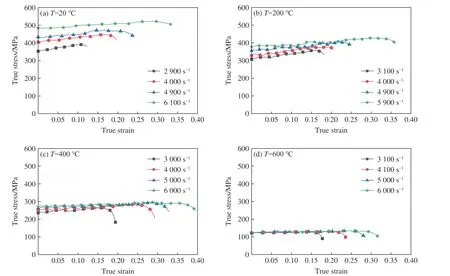

图5 给出了不同温度和应变率下ZL101A 铝合金的动态屈服强度σA和切线模量Et。动态屈服强度采用0.2%残余塑性变形所对应的应力作为标准。切线模量由应力-应变曲线中的强度极限点与屈服点之间的斜率确定。图5(a)显示:同一温度下ZL101A 铝合金的动态屈服强度与应变率基本呈线性关系;在温度从20 ℃升高到600 ℃的过程中,应变率对动态屈服强度的影响越来越小,当温度升高至600 ℃时,动态屈服强度基本不受应变率的影响。图5(b)显示:塑性应变阶段的切线模量随着应变率的增加呈线性减小;同时,切线模量受温度的影响很大,相同应变率下,在温度从20 ℃升高到600 ℃的过程中,切线模量越来越小。

图5 不同温度和应变率条件下ZL101A 铝合金的动态屈服强度和切线模量Fig. 5 Dynamic yield strengthes and tangent moduli of ZL101A aluminium alloy at different temperatures and strain rates

2.2 微观组织分析

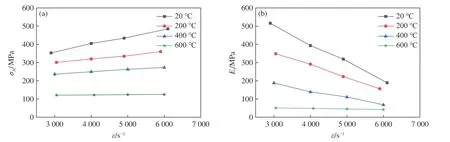

图6 为不同温度下应变率约为4 000 s−1时动态压缩实验回收的ZL101A 铝合金试件径向切面中心部位的显微结构,其中黑色区域为共晶Si 相,白色区域为α-Al 相。

图6 应变率约为4 000 s−1 时不同温度下动态压缩实验回收的ZL101A 铝合金显微结构Fig. 6 Microstructure of recovered ZL101A aluminium alloy after the dynamic experiments at different temperatures with the strain rate of about 4 000 s−1

图6(a)显示,室温下塑性变形后ZL101A 试件中的共晶Si 为粗晶,呈板状或针状。图6(b)显示,200 ℃下塑性变形后ZL101A 试件中的α-Al 晶粒比室温下略小,共晶Si 的体积分数少量增大。图6(c)显示,400 ℃下α-Al 晶粒的尺寸进一步减小。图6(d)显示,600 ℃下α-Al 晶粒被压扁拉长,共晶Si 沿着变形方向分布,显微结构呈明显的流线型。由此可以看出,ZL101A 铝合金的显微结构在200 ℃以上时对温度较敏感,在温度从200 ℃升高到600 ℃的过程中,α-Al 晶粒尺寸逐渐减小,共晶Si 相在显微结构中的分布更加均匀,晶体流动性增强,导致其在动态压缩作用下位错运动增强,产生软化效应。由2.1 节可知,ZL101A 铝合金高温压缩变形时塑性变形的流变应力受温度的影响很大,且在相同的应变率条件下,流变应力随变形温度的升高而变小。将ZL101A 铝合金的上述特性结合图6 的结果获得分析可知:温度升高使原子的动能增加,依赖于原子间相互作用的临界剪切应力减弱;温度升高使材料中孔隙的扩散加快,依赖于扩散的位错运动更易进行;温度升高使热激活能的作用增强,位错运动依靠的有效应力减小,流变应力降低[34];温度升高使动态回复和动态再结晶这些软化作用更易发生[35],从而减轻或消除塑性变形产生的硬化。综上所述,ZL101A 铝合金的显著高温软化效应的实质是温度升高导致的晶体流动性增强降低了位错运动所需的流变应力。

3 ZL101A 铝合金的本构模型

3.1 本构方程

3.2 参数确定

从图5 中可以看出,动态屈服强度与应变率大致呈线性关系,但在不同温度下,线性函数的斜率和截距不同,因而截距和斜率必然是温度的函数。通过对不同温度下线性函数的斜率f1(T∗)和截距f2(T∗) 进 行拟合,可分别获得4 个温度下f1(T∗)和f2(T∗) 的 值(见图7 中的数据点)。为使f1(T∗)和f2(T∗)的表达式简单明了且参数少,首先根据数据点的大致走向判断函数类型,再通过Origin 进行拟合计算确定最终的函数形式。实验的动态屈服强度数据的参数拟合结果如图7 所示,f1(T∗)为指数函数形式,f2(T∗)为三次幂函数形式,具体表达式为

图7 依据实验得到的动态屈服强度获得的 f1(T∗) 和 f2(T∗)函数的拟合结果Fig. 7 Fitting results of functions f1(T∗) and f 2(T∗) according to experimental dynamic yield strength data

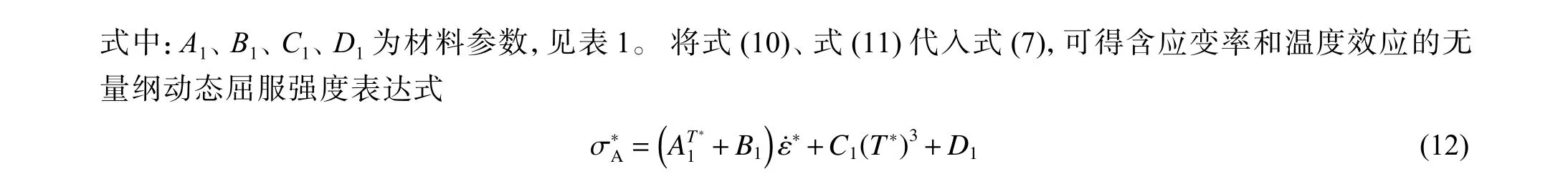

表1 本构模型中的材料参数Table 1 Material parameters in the constitutive model

此外,从图5 中还可以看出,切线模量与应变率也基本呈线性关系。不同温度下,线性函数的斜率和截距不同,因而截距和斜率必然是温度的函数。通过对不同温度下线性函数的斜率f3(T∗)和截距f4(T∗) 进 行拟合,可分别获得f3(T∗)和f4(T∗) 在 4 个温度下的值(见图8 中的数据点)。同理,为使f3(T∗)和f4(T∗)的表达式简单明了且参数少,首先根据数据点的大致走向判断函数类型,再通过Origin 进行拟合计算确定最终的函数形式。对不同温度、不同应变率条件下ZL101A 铝合金在塑性阶段的切线模量进行分析可知,f3(T∗)和f4(T∗)均可视为无量纲温度的线性函数,其拟合结果见图8,具体表达式如下

图8 依据实验得到的切线模量获得的 f3(T∗) 和 f4(T∗)函数的拟合结果Fig. 8 Fitting results of functions f3(T∗) and f4(T∗) according to experimental tangent modulus data

最后,将式(12)、式(15)代入式(6),得到无量纲流变应力与塑性应变、无量纲温度和无量纲应变率的关系式

4 模型预测与实验结果对比

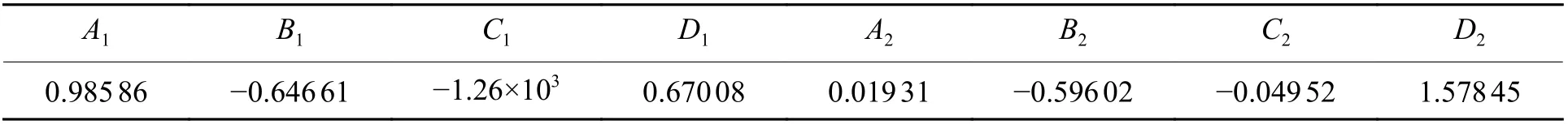

不同温度和应变率下的实验结果与模型预测结果如图9 所示。可以看出,模型预测结果与实验结果吻合较好,说明本研究给出的ZL101A 铝合金本构方程的表达式能够在较宽的温度和应变率范围内预测塑性流变应力。

图9 不同温度和应变率下实验结果与模型预测结果对比Fig. 9 Comparison of experimental results and model predictions at different temperatures and strain rates

5 结 论

采用SHPB 系统和高温炉设备,对ZL101A 铝合金材料进行了高温动态压缩实验,得到了应变率范围为103~104s−1、温度范围为20~600 ℃的真实应力-应变曲线。通过对实验数据、实验后试样的金相组织分析,得到如下结论。

(1) 在3 000~6 000 s−1高应变率、200~600 ℃高温下,随着应变率的增加,ZL101A 合金的动态屈服强度也随之增大,表现出较强的应变率增强效应,且在屈服阶段流变应力具有明显的上升趋势,表现出一定的正应变率敏感性,塑性变形程度也增大,表现出较强的应变率增塑效应。

(2) ZL101A 铝合金材料具有明显的高温软化效应,其实质是温度升高导致的晶体流动性增强降低了位错运动所需的流变应力。

(3) 基于实验数据建立了适用于ZL101A 铝合金材料的本构模型,该本构模型考虑了应变、应变率和温度对流变应力的影响,能够在应变率为2 900~6 100 s−1、温度为20~600 ℃的范围内预测ZL101A 铝合金材料的流变应力。该本构模型预测的塑性应力-应变曲线与实验结果一致,验证了所提本构模型的准确性。