极低温下Nb3Sn 超导体单晶裂纹动态扩展模拟

2022-06-02王豪阳

王豪阳,卫 颖,乔 力

(太原理工大学机械与运载工程学院应用力学研究所, 山西 太原 030024)

Nb3Sn 超导体在磁约束核聚变以及高能物理超导磁体领域有着广泛的应用需求[1-4]。Nb3Sn 超导磁体在极低温(4.2 K)、高电流(68 kA)、强磁场(12 T)的极端工况下运行,由于Nb3Sn 超导体的制备温度约为943 K,而使用环境温度约为4.2 K,巨大的温度差异导致残余应力的产生;另外,强磁场对载流股线产生洛伦兹力,在温度载荷与电磁载荷的共同作用下,Nb3Sn 超导体会发生损伤断裂。Nb3Sn 超导体的损伤断裂是其临界性能不可逆退化的主要原因,研究Nb3Sn 超导体的损伤断裂行为对于揭示超导临界性能弱化背后的力学机制具有重要的意义,同时也为Nb3Sn 强磁场超导磁体装置的设计和安全运行提供一定的理论指导。

Sanabria 等[5]利用金相图像分析方法,对国际热核聚变实验堆(international thermonuclear experimental reactor, ITER)管内电缆导体(cable in conduit conductor, CICC)进行分析,探究了洛伦兹力引起的股线运动对Nb3Sn 细丝的影响,结果表明局部Nb3Sn 细丝断裂是由高洛伦兹力引起的。Sheth 等[6]对ITER 环向磁场股线在单轴循环加载下的纤维开裂进行了研究,发现青铜工艺股线经过104次加载循环后,在1%的应变下开始出现显著的长丝开裂,而内锡工艺股线经过103次加载循环后,在0.7%的应变下开始出现显著的长丝开裂,说明制造工艺对股线性能产生明显影响。Lu 等[7]在对Nb3Sn 股线的不可逆应变研究中,利用直拉装置测量了由Luvata Waterbury 公司(Luvata)和牛津仪器超导技术公司(Oxford Instrument Superconducting Technology,OST)制造的ITER 导线的不可逆应变,结果表明:与OST 细丝相比,Luvata 细丝的不可逆应变较大。Nijhuis 等[8]在4.2 K 下测量了2 种股线由完好直至发生破坏的轴向应力-应变关系,发现内锡股线在应变为0.90%(300 MPa)时发生破坏,青铜股线在应变为1.35%(380 MPa)时发生破坏。这种股线与股线之间的性能差异,与其几何构型以及微观结构缺陷有关[7,9]。目前大部分研究集中在Nb3Sn 超导复合体的断裂上,并将Nb3Sn 复合体(基体、二次相和孔洞等缺陷)作为一个完整的结构单元,然而这种处理难以描述Nb3Sn 的固有断裂性能,也很难将这些结果应用于Nb3Sn 超导丝在使用条件下的临界电流随应变变化的预测模型中。为了研究Nb3Sn 的固有断裂性能,Dylla 等[10]从熔合型Nb3Sn 复合线材中提取出单独的Nb3Sn 细丝,利用一种测量小直径长丝拉伸性能的新方法对Nb3Sn 细丝进行拉伸测试,结果表明:在室温下,当应变小于0.4%时,Nb3Sn 细丝发生断裂。

在数值模拟研究方面,Zhai 等[11]发展了新的超导电缆数学模型,研究了热载荷和电磁力所致的弯曲变形以及超导丝断裂对超导电缆超导性能的影响,结果表明超导丝断裂是超导电缆超导性能退化的主要原因。Wang 等[12]通过对超导线缆的多层级建模及力-电-磁行为研究,探讨了Nb3Sn 超导股线在轴向拉伸和纯弯曲作用下超导丝断裂对股线临界性能的影响,计算结果表明,股线中超导丝的断裂对股线的临界电流具有非常重要的影响。人们还从微观角度对Nb3Sn 的力-电和力-热耦合行为进行了模拟研究[13-16],得到了极低温环境及宽温度域环境下超导单晶体的基本弹性力学性能参数,然而受第一性原理计算方法在模拟体系上的限制,这些研究并未涉及超导体单晶的损伤演化行为。

实验结果表明,Nb3Sn 超导体的超导电性对力学响应(如应力、应变)非常敏感,外载作用下超导临界性能退化存在可逆变化向不可逆变化的转变。随着拉伸应变的增加,存在某应变极限值,当应变超过该极限值时,轴向变形导致的Nb3Sn 超导体临界电流退化具有不可逆性,进而引起超导体性能的永久退化,并伴随着超导体中基体材料的塑性变形和脆性Nb3Sn 超导丝的断裂。当Nb3Sn 股线处于服役状态时,复杂应力状态下的超导丝断裂会导致超导临界性能的不可逆退化,进而引发失超。鉴于Nb3Sn 超导体复杂的多尺度结构特征,很难观察其变形和失效过程全貌,加之测量环境苛刻,极低温下裂纹萌生和演化的精确观测难度很大,因此需要从微观尺度对Nb3Sn 超导体的断裂行为进行模拟,以补充宏观实验的观测结果。此外,在Nb3Sn 超导体制备过程中会不可避免地引入各种缺陷,如位错、空位、孔洞、晶界、裂纹等,这些缺陷的存在会改变原子间结合能,直接影响材料的力学性能和超导临界性能,另外实际工程中Nb3Sn 超导丝断裂引起的超导临界性能退化也需要以极低温下含缺陷Nb3Sn 超导体的变形和断裂行为为基础进行研究。Ren 等[17]研究了Nb3Sn 单晶和多晶样品在不同压力下的电阻率和超导性能变化,发现随着压力的增大,Nb3Sn 单晶和多晶样品的超导临界温度均降低,但是压力响应不同,单晶样品比多晶样品的抗压性更强。Nb3Sn 单晶和多晶的损伤断裂对其超导临界性能具有一定的影响,但是对这种影响尚没有定量阐述,为此需要通过微观尺度模拟细致地刻画裂纹萌生和扩展过程。

分子动力学方法可以从微观层次通过原子间的相互作用力研究材料的变形和断裂过程。在给定的初始条件和边界条件下,对利用经典力学方法建立的体系运动方程进行数值求解,得到体系原子的位置、速度等信息,进而得到粒子系统在空间中随时间演化的轨迹。与量子力学计算方法相比,分子动力学方法具有节省计算资源、模拟体系大等特点[18],在超导体研究方面应用广泛。例如:Chudinov 等[19]采用分子动力学方法模拟了Nb3Sn 化合物中的级联碰撞过程;陈伟[20]借助分子动力学方法研究了第Ⅰ类超导磁体系统的静态磁畴结构及其输运性质,在一定程度上解释了实验现象。

本研究通过建立Nb3Sn 单晶模型,采用分子动力学方法研究不含裂纹和含中心裂纹的Nb3Sn 单晶在力学拉伸作用下的断裂机制和裂纹扩展行为,同时考虑应变率效应对Nb3Sn 单晶断裂机制和裂纹扩展行为的影响,研究结果可为Nb3Sn 强磁场超导磁体装置的设计与安全运行提供一定的理论指导。

1 分子动力学模型与方法

1.1 模型建立

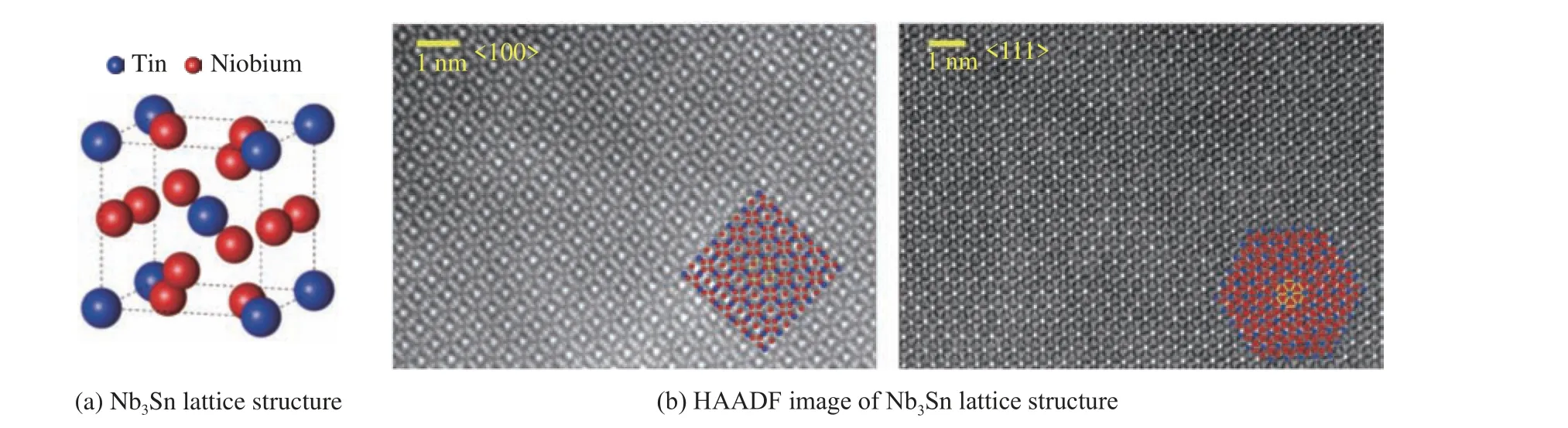

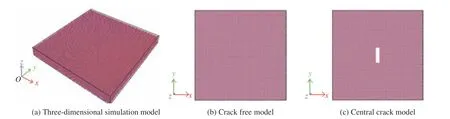

Nb3Sn 具有A15 相晶体结构(见图1(a)),通过扫描透射电镜实验,得到Nb3Sn 晶格结构的高角度环形暗场(high-angle annular dark field,HAADF)图像[21],如图1(b)所示,从中可以清晰地观察到原子排列特征。基于实验图像,利用LAMMPS 软件建立不含裂纹和含中心裂纹的Nb3Sn 单晶模型,本研究采用60a×6 0a×5a计算模型(a为Nb3Sn 的晶格常数)。图2(a)为Nb3Sn 单晶立体模型;图2(b)为不含裂纹的Nb3Sn 单晶模型,体系中有144 000 个原子;图2(c)为含中心裂纹的Nb3Sn 单晶模型,模型大小也为60a×6 0a×5a,通过删除原子法预制长度为10a的裂纹,体系中有143 015 个原子。需要说明的是,受裂纹密度的影响,理论上应该选取边界更大的计算模型,以避免边界条件对裂纹扩展模拟结果的影响,为了清楚地显示裂纹的成核和扩展过程,并综合考虑计算效率,本研究选择上述模型。x、y、z轴分别对应晶体的 [100]、 [010]、 [001]晶向,为了减小边界效应的影响,在x、y、z方向上采用周期性边界条件。

图1 Nb3Sn 的晶格结构Fig. 1 Lattice structure of Nb3Sn

图2 Nb3Sn 单晶的分子动力学计算模型Fig. 2 Molecular dynamics simulation model of Nb3Sn single crystal

1.2 模拟过程

采用LAMMPS 程序对不含裂纹和含中心裂纹的Nb3Sn 单晶进行拉伸模拟,模拟过程主要包括弛豫阶段和加载阶段。在模拟过程中,采用共轭梯度法对不含裂纹和含中心裂纹的Nb3Sn 单晶模型进行能量最小化,以获得初始平衡结构,之后在等温等压的NPT系综下进行弛豫,弛豫结束后,在NVT系综下沿x轴拉伸。选取应变率时,借鉴了众多学者利用分子动力学方法模拟金属材料及金属间化合物时的应变率(加载应变率基本在108~1011s−1)[22-24],结合数值试验结果,应变率在109s−1以下时Nb3Sn 的计算结果对应变率不敏感,为此设定5×108s−1作为常温下Nb3Sn 单晶拉伸模拟和4.2 K 下Nb3Sn 超导体单晶裂纹扩展模拟时的应变率;选取5×108、1×109、5×109、1×1010、5×1010s−15 组应变率研究Nb3Sn 超导体单晶动态断裂的应变率效应,模拟时间步长设为0.001 ps,模拟过程中每隔一段时间输出体系的应变、应力等力学参数,模拟结果通过后处理软件OVITO 进行可视化分析。

1.3 势函数及其验证

原子之间的相互作用势是所有原子水平计算模拟的基础,它直接影响分子动力学模拟结果的准确性。本研究采用组合势函数的方法描述Nb3Sn 单晶体系中原子之间的相互作用力,Nb 与Nb 之间的势函数采用Zhang 等[25]开发的用于Ni62Nb38的原子嵌入势,Sn 与Sn 之间的势函数为MEAM 势函数[26],Nb 与Sn 之间的势函数为L-J 势,其中的参数来自文献[19]。为了验证势函数的可靠性,计算了在4.2 K、0 GPa 下Nb3Sn 单晶的弹性常数(C11、C12、C44)和晶格常数,并与第一性原理模拟结果[13-15,27]进行比较,如表1 所示,误差在可接受范围内,表明该势函数在表征力学性能参数上准确可靠。

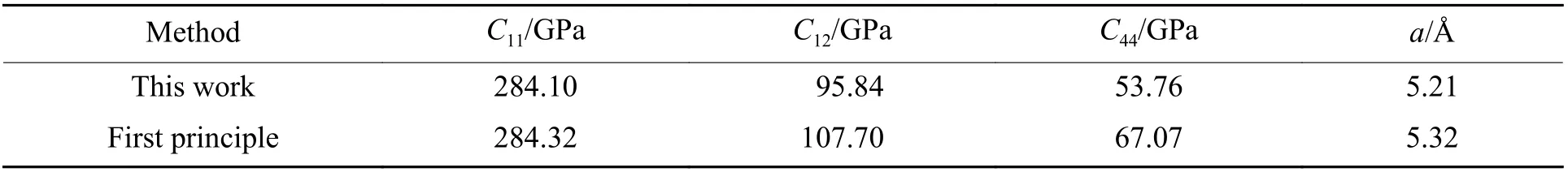

表1 Nb3Sn 单晶的弹性常数和晶格常数Table 1 Elastic constants and lattice constant of Nb3Sn single crystal

1.4 原子应力定义

本研究对不含裂纹模型的144 000 个原子和含中心裂纹模型的143 015 个原子的单原子应力进行了计算,原子体积采用Voronoi 体积,其中Nb 原子体积为17.7 Å3,Sn 原子体积为17.2 Å3。

2 结果分析与讨论

2.1 常温下不含裂纹和含中心裂纹的Nb3Sn 单晶拉伸结果分析

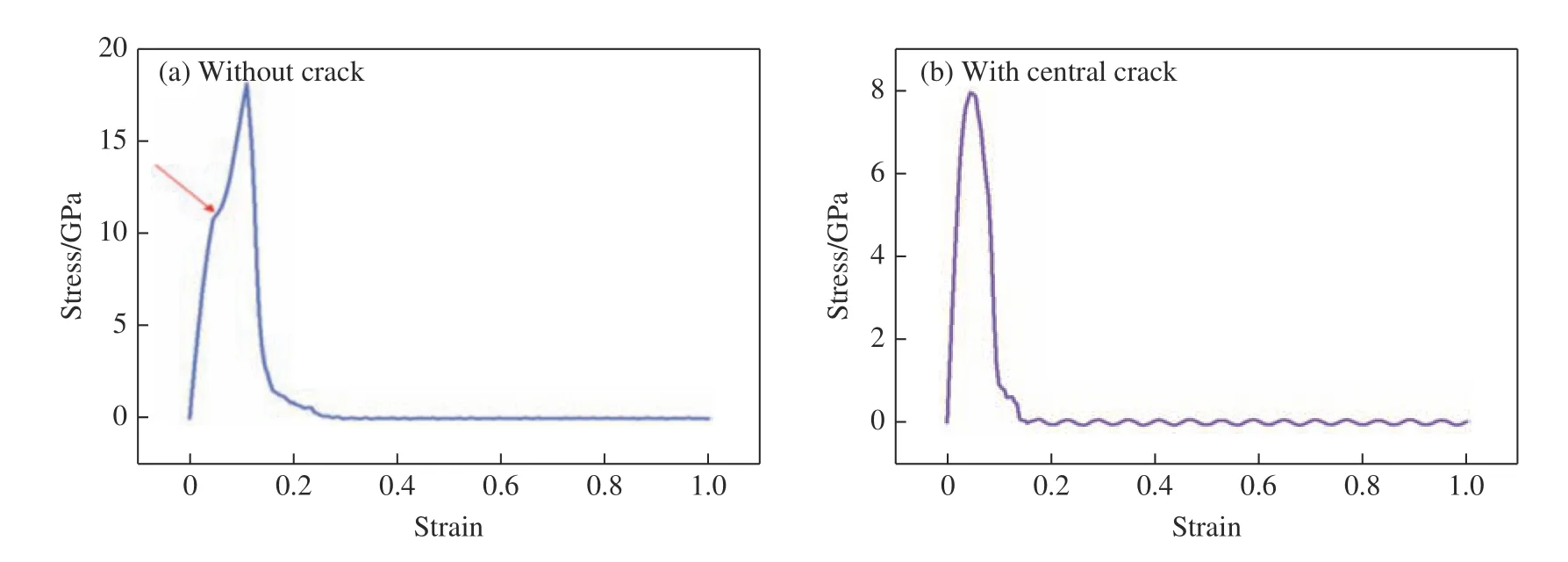

常温300 K 下,对不含裂纹和含中心裂纹的Nb3Sn 单晶进行拉伸模拟,得到的应力-应变曲线如图3所示。 目前还没有Nb3Sn 单晶在极低温下的应力-应变曲线报道,为了从侧面间接验证势函数和模拟结果的可靠性,在图3 中给出了常温下Nb3Sn 细丝的拉伸实验曲线[10]。

图3 300 K 下不含裂纹和含中心裂纹的Nb3Sn 单晶拉伸应力-应变曲线Fig. 3 Tensile stress-strain curves of Nb3Sn single crystal without crack and with central crack at 300 K

通过比较可以发现,模拟得到的应力-应变曲线与实验测量结果定性一致,表明本研究所用的势函数具有一定的可行性。常温下模拟得到的断裂应变和拉伸强度均高于实验值,其原因是模拟采用了理想的Nb3Sn 单晶,而实验采用的样品为含有裂纹、孔洞、杂质等缺陷的Nb3Sn 多晶体。对比不含裂纹与含中心裂纹的Nb3Sn 单晶的拉伸结果,可以发现,裂纹的存在会降低断裂应变和拉伸强度。

2.2 4.2 K 极低温下Nb3Sn 超导体单晶的裂纹扩展过程

为了研究极低温下Nb3Sn 单晶的断裂,在4.2 K 下对不含裂纹和含中心裂纹的Nb3Sn 单晶进行拉伸模拟,得到的应力-应变曲线如图4 所示。对于不含裂纹的Nb3Sn 单晶,在初始弹性阶段,应力随应变呈线性增加,表明在微观尺度下Nb3Sn 单晶的弹性变形仍符合胡克定律,在此过程中原子间的距离发生微小的变化,晶格排列完整。弹性阶段后出现“拐点”(图4 中红色箭头所指处),“拐点”的产生是由于在极低温下原子动能较小,且在较低的应变率下晶格只能发生微量塑性变形。当应变 ε为0.110 时,应力达到最大值,随着应变继续增加,应力急剧下降,原子间作用力减弱直至消失,Nb3Sn 发生断裂。对于含中心裂纹的Nb3Sn 单晶,在初始弹性阶段,应力随应变线性增加,当应变为0.045 时,应力达到最大值,此后应力急剧下降,Nb3Sn 发生断裂。在极低温下,通过对比不含裂纹和含中心裂纹的Nb3Sn 单晶的拉伸结果,可以发现,裂纹的存在会降低断裂应变和拉伸强度。

图4 4.2 K 下Nb3Sn 单晶的拉伸应力-应变曲线Fig. 4 Tensile stress-strain curves of Nb3Sn single crystal at 4.2 K

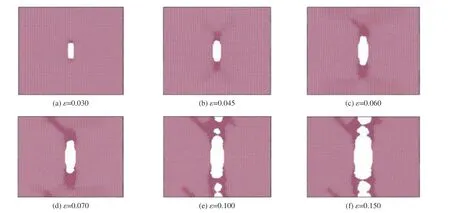

为了观察极低温下Nb3Sn 单晶的裂纹萌生和扩展过程,借助OVITO软件进行可视化处理,得到了温度为4.2K、应变率为5×108s−1时不含裂纹和含中心裂纹的原子结构演化图像,如图5 和图6所示。从图5 可以看出:不含裂纹的Nb3Sn 单晶在初始拉伸时发生弹性变形,在此过程中,原子排列整齐,结构内部有微量塑性变形;当应变 ε>0.110时,位错开始出现(由脆性断裂理论[29-30]可知,脆性裂纹的成核与切应力导致的滑移是分不开的,对于单晶体,在拉伸作用力下,沿着最大切应力的滑移面滑移,单轴拉伸时最大切应力方向一般与拉伸轴成45°角),与拉伸轴成45°方向上出现滑移带;当应变ε=0.122 时,滑移带上出现孔洞,随着应变的增加,孔洞增多并逐渐变大,随后孔洞融合形成裂纹,裂纹扩展最终使Nb3Sn 单晶完全断裂。从图5 还可以看到,裂纹两边的晶格结构仍然保持有序,没有明显的塑性变形,Nb3Sn 单晶发生脆性断裂,模拟结果与实验观测到的Nb3Sn 的脆性断裂特征[31-32]吻合。从图6 可以看出:含中心裂纹的Nb3Sn 单晶在初始拉伸时(0< ε<0.045)同样只发生弹性变形,晶格结构未发生变化;随着应变的增加,裂纹逐渐变长变宽,裂纹尖端发生塑性变形,原子乱序排列,同时裂纹尖端发射位错,结构内部出现少量滑移,之后裂纹扩展形成孔洞,孔洞与之前的中心裂纹融合形成长裂纹,最终导致Nb3Sn 单晶发生断裂。

图5 4.2 K 下不含裂纹的Nb3Sn 单晶的原子结构演化Fig. 5 Atomic structure evolution of Nb3Sn single crystal without crack at 4.2 K

图6 4.2 K 下含中心裂纹的Nb3Sn 单晶的原子结构演化Fig. 6 Atomic structure evolution of Nb3Sn single crystal with central crack at 4.2 K

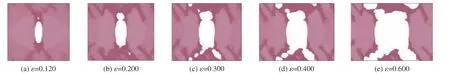

为了进一步解释不含裂纹和含中心裂纹的Nb3Sn 单晶断裂过程的不同,导出拉伸方向上的原子应力云图,如图7 和图8 所示。观察图7 发现,对于不含裂纹的Nb3Sn 单晶,当应变ε>0.110 时,位错在滑移带上前进,当位错运动到滑移带的交接处和边界时,由于边界阻塞和位错交互作用,出现应力集中现象。从图7 中还可以发现,滑移带上的原子应力高于其他原子,应力集中使原子键发生断裂,从而萌生缺陷,出现裂纹。而对于含中心裂纹的Nb3Sn 单晶,如图8 所示,裂纹尖端的原子应力较高,这是由于随着应变的增加,裂纹开始扩展,裂纹尖端发生塑性变形,塑性区出现位错塞积,当塞积数目较大时,塞积群的应力集中导致原子键发生断裂,因此在裂纹扩展方向上出现孔洞,孔洞与之前的中心裂纹融合形成长裂纹,长裂纹继续扩展直至单晶体完全断裂。对比不含裂纹和含中心裂纹的Nb3Sn 单晶断裂过程发现:不含裂纹的Nb3Sn 单晶是结构受力后出现滑移,滑移带上的位错塞积导致应力集中,进而使原子键断裂萌生裂纹,Nb3Sn 单晶断裂;而含中心裂纹的Nb3Sn 单晶则是裂纹尖端应力集中,使得原子键断裂形成微裂纹,微裂纹扩展致使材料断裂。对于含中心裂纹的Nb3Sn 单晶,当应变ε>0.045时,裂纹尖端出现滑移带,在滑移带上可以发现应力集中现象,但是在材料断裂前滑移带上没有萌生缺陷,裂纹自身扩展是Nb3Sn 单晶断裂的主要原因,说明中心裂纹的存在加速了Nb3Sn 单晶的断裂,同时缺陷的存在使材料更容易失效。

图7 4.2 K 下不含裂纹的Nb3Sn 单晶在拉伸方向的原子应力云图Fig. 7 Atomic stress distribution of Nb3Sn single crystal without crack at 4.2 K

图8 4.2 K 下含中心裂纹的Nb3Sn 单晶在拉伸方向的原子应力云图Fig. 8 Atomic stress distribution of Nb3Sn single crystal with central crack at 4.2 K

2.3 4.2 K 下Nb3Sn 超导体单晶动态断裂的应变率效应

为了分析极低温下不同应变率对不含裂纹和含中心裂纹的Nb3Sn 单晶断裂机制和裂纹扩展行为的影响,设定5 组应变率,分别为5×108、1×109、5×109、1×1010、5×1010s−1,控制体系温度在4.2 K,对不含裂纹和含中心裂纹的Nb3Sn 单晶进行不同应变率下的拉伸模拟,得到的应力-应变曲线如图9 所示。可以看出:在初始弹性阶段,斜率基本相同,表明应变率变化对Nb3Sn 单晶弹性变形行为几乎没有影响;随着应变率的增加,不含裂纹和含中心裂纹的Nb3Sn 单晶的拉伸曲线均逐渐表现出塑性特性;在不同的应变率下,不含裂纹的Nb3Sn 单晶的拉伸强度没有太大差异,而含中心裂纹的Nb3Sn 单晶的拉伸强度则随着应变率的增加而增大。

图9 4.2 K 不同应变率下Nb3Sn 单晶的拉伸应力-应变曲线Fig. 9 Tensile stress-strain curves of Nb3Sn single crystal under different strain rates at 4.2 K

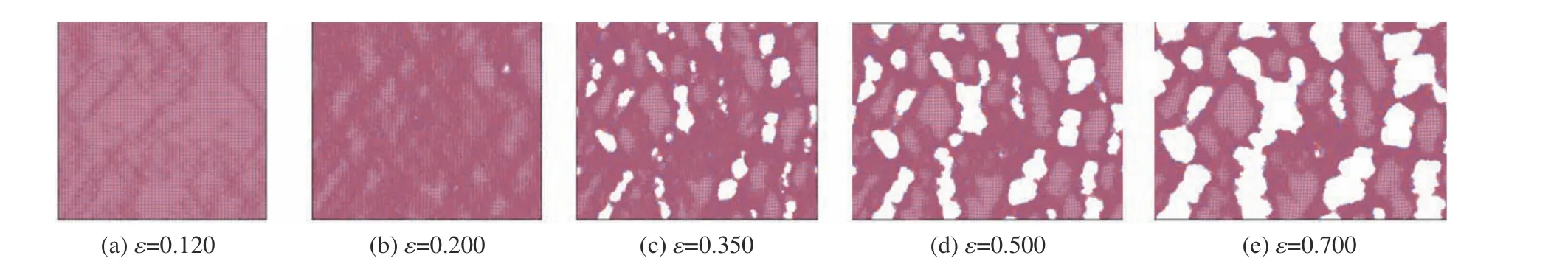

为了观察不含裂纹和含中心裂纹的Nb3Sn 单晶在不同应变率下的裂纹萌生和扩展过程,选取应变率为5×109、1×1010s−1时的原子结构演化图像进行分析,如图10、图11、图12 和图13 所示。

图10 应变率为5×109 s−1时不含裂纹的Nb3Sn 单晶的原子结构演化Fig. 10 Atomic structure evolution in Nb3Sn single crystal without crack at strain rate of 5×109 s−1

图11 应变率为1×1010 s−1 时不含裂纹的Nb3Sn 单晶的原子结构演化Fig. 11 Atomic structure evolution in Nb3Sn single crystal without crack at strain rate of 1×1010 s−1

图12 应变率为5×109 s−1 时含中心裂纹的Nb3Sn 单晶的原子结构演化Fig. 12 Atomic structure evolution in Nb3Sn single crystal with central crack at strain rate of 5×109 s−1

图13 应变率为1×1010 s−1 时含中心裂纹的Nb3Sn 单晶的原子结构演化Fig. 13 Atomic structure evolution in Nb3Sn single crystal with central crack at strain rate of 1×1010 s−1

可以看出,在不同的应变率下,不含裂纹的Nb3Sn 单晶在初始阶段均发生弹性变形,随着应变的增加,结构内部出现大量滑移带,位错堆积,之后滑移带上出现孔洞,孔洞交汇形成裂纹,最后Nb3Sn 单晶断裂,材料断裂前结构内部出现大量塑性变形,表现出韧性断裂行为。

对于含中心裂纹的Nb3Sn 单晶,在不同的应变率下,其初始阶段均发生弹性变形,随着应变的增加,裂纹变长变宽,裂纹尖端出现位错形核,在裂纹扩展的同时,裂尖发射大量位错,位错堆积,随着塞积数目的变大,塞积群的应力集中使得原子键发生断裂,之后该区域出现孔洞,孔洞变大后与中心裂纹融合,最终使Nb3Sn 单晶断裂。对比2.2 节的模拟结果可以发现,低应变率(5×108s−1)下裂纹自身扩展致使材料断裂,而高应变率下裂纹尖端发射的位错是材料断裂的主要原因。实验研究[29-30]指出,若位错在应力场中的运动速度低于裂纹本身的传播速度,就会产生脆性断裂,反之产生韧性断裂。从图12 和图13 可以看出,裂尖发射位错的速度比自身扩展速度快,可见在高应变率下材料发生韧性断裂。

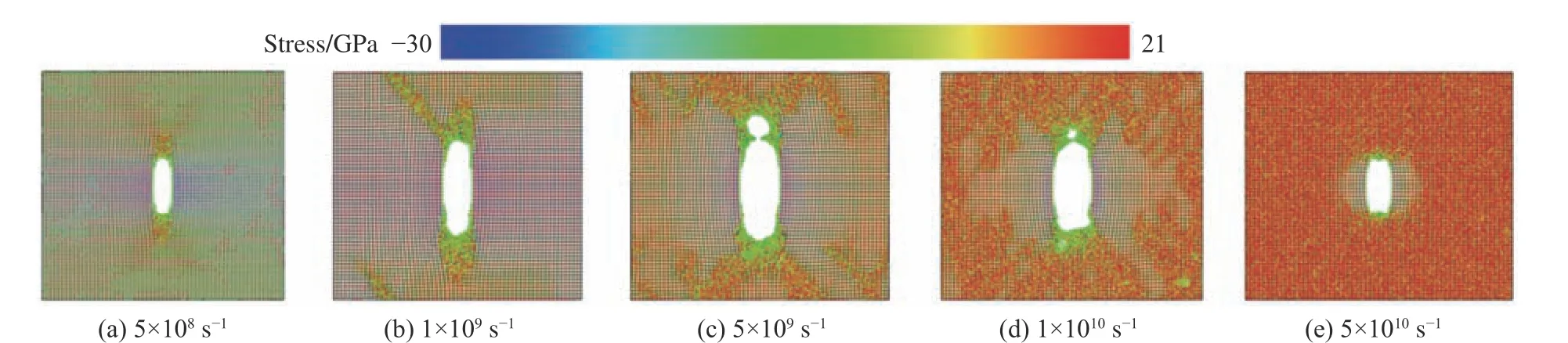

为了解释不同应变率下含中心裂纹的Nb3Sn 单晶的拉伸强度随应变率增加而增大的现象,模拟得到不同应变率下应力峰值处的原子应力云图,如图14 所示。随着应变率的增加,裂纹尖端的原子应力集中现象越来越明显,裂纹尖端原子应力越大,裂纹扩展需要克服的阻力也越大,拉伸强度就越大。另外图14 表明,在高应变率下,由于裂纹扩展的阻力变大,裂纹扩展速度变慢,因此裂纹尖端发射的位错是材料发生断裂的主要原因。

图14 不同应变率下应力峰值处的原子应力云图Fig. 14 Atomic stress distribution at stress peak under different strain rates

工程中应用的Nb3Sn 复合超导体具有复杂的多尺度、多级结构特征,大量宏观实验揭示出在极低温区超导体的力学及力-电耦合行为具有多尺度耦合特征[33]。为了更加明确各个尺度上独立的力学及力-电耦合行为,近年来的实验[17]将研究对象调整为单晶体和多晶体。单晶体的结构简单,影响因素明确,有利于揭示背后的力学及力-电耦合机制,缺点是样品制备和加载困难(目前仅有静水压加载实验);而多晶体在制备过程中容易形成Sn 原子积聚,产生新的相结构。微观模拟获得的裂纹扩展结果为揭示具有复杂结构特征的Nb3Sn 超导体的力学及力-电耦合背后的物理机理提供了一定的参考,也有助于高应变耐受型超导材料的制备和开发。

3 结 论

采用分子动力学模拟方法,研究了不含裂纹和含中心裂纹的Nb3Sn 单晶在拉伸作用下的断裂机制与裂纹扩展行为,分析了应变率效应对Nb3Sn 超导体单晶断裂机制与裂纹扩展行为的影响,得到以下结论。

(1) 4.2 K 下,不含裂纹和含中心裂纹的Nb3Sn 单晶表现出不同的裂纹扩展行为。不含裂纹的Nb3Sn单晶是结构受力后出现滑移,滑移带上位错塞积导致应力集中,应力集中使原子键断裂,从而萌生裂纹,致使Nb3Sn 单晶断裂;而含中心裂纹的Nb3Sn 单晶则是裂纹尖端应力集中,使得原子键断裂形成微裂纹,微裂纹扩展致使材料断裂。

(2)应变率变化对Nb3Sn 单晶的弹性变形行为几乎没有影响,随着应变率的增加,Nb3Sn 单晶表现出不同的断裂机制,低应变率下表现为脆性断裂,而高应变率下表现为韧性断裂。

本研究结果为发展实用超导体中裂纹的多尺度扩展模型奠定了一定的基础,同时为工程超导体断裂特征的解释提供参考。