电动汽车用直流接触器的电动斥力仿真及优化

2022-06-02迟长春

陈 晨, 迟长春

(上海电机学院电气学院,上海 201306)

为了保护环境减少二氧化碳的排放,汽车正加速转变以适应绿色低碳生活,其中电动汽车已成为未来汽车的发展方向[1]。直流接触器是新能源电动汽车系统中的重要部件,其需要承受高电压、大电流,应具备较好的可靠性和绝缘性。电动汽车在充电时会由于短路故障而产生很大的冲击电流,从而导致直流接触器的触头在短时间内因过大的电流而斥开,影响其他元件的正常工作,造成无法预知的严重后果,成为电动汽车发展中的一个隐患[2]。

张广智等[3]在有限元电磁仿真中建立导电桥模型,进行触头系统稳定性的仿真计算,得出洛伦兹力和霍尔姆力,节省了触头系统电动稳定性计算的时间,同时计算霍尔姆力须考虑电流集肤效应,计算结果与实际情况更接近。周安康[4]利用有限元分析法,仿真分析交流中压真空断路器触头系统的电动斥力,分析表明桥式触头系统各触头片上的电流和霍尔姆力分布不均衡,靠外侧触头片上的电流和霍尔姆力较大,靠内侧触头片上的电流和霍尔姆力较小。有限元分析法在许多方面给研究提供了便利,且成本低,在实践前可通过有限元分析法提供理论分析。

为了提高直流接触器的短时耐受电流能力,主要通过降低触头系统中动静触头间的电动斥力实现。本文基于Maxwell 软件建立导电桥模型仿真,计算直流接触器触头系统的电动斥力,并通过加隔磁块来减小电动斥力,为直流接触器以后的发展提供了参考。

1 触头间的电动斥力

1.1 电动斥力的产生

在触头间流过大电流时,其回路中会产生较大的电动斥力,导致触头相互斥开,使触头在本该闭合的时候分开,发生误动作,从而影响直流接触器的工作,造成一些无法预知的影响。电动斥力主要由两部分组成,即洛伦兹力(触头的回路间产生)和霍尔姆力(触头间接触点附近电流线收缩产生)[5-6]。若触头间的电动斥力小于触头的终压力,则触头可保持闭合状态,从而保证其正常工作。当两部分电动斥力之和大于触头的终压力时,动静触头便会斥开,此时霍尔姆力会消失,只有洛伦兹力[7]。

1.2 电动斥力的计算

电动斥力中的霍尔姆力由电流自身磁场产生,并且和电流的平方成正比[8],还与触头间预压力、触头材料的布氏硬度等有关[9]。霍尔姆力的计算公式为

式中:ξ为触头的表面情况,在0.3~0.6 之间,本文取0.45;Fk为触头间的预压缩力;H为触头材料的布氏硬度。

2 电动斥力的有限元分析

2.1 有限元模型

有限元分析法是近年来被广泛应用的一种数值分析技术,也是一种可以解决工程实际问题的数值计算工具[10]。通过有限元分析法可将一些解决不了的复杂问题简单化,再继续求解计算,其中Maxwell软件可以进行电场、磁场、涡流场等仿真计算[11]。

由于直流接触器的内部构造较为复杂,不能直接在Maxwell软件中搭建模型,因此,引入三维机械设计软件SolidWorks。本文只研究直流接触器的触头系统,对直流接触器的电器机构不予考虑,在SolidWorks软件中搭建直流接触器触头系统的简易模型。将模型导入电磁仿真软件Maxwell中,依次进行材料设置、激励源和边界条件设置、网格剖分,设置验证后可仿真计算该模型的电动斥力。

2.2 导电斑点

电接触的实际接触点总面积一般是整个接触面的千分之几,但是导电斑点的总面积比实际接触斑点的面积小很多。电接触的奠基人霍姆认为:任何金属表面只是看着光滑,实际上很粗糙,当两金属表面相互接触时,只有几个极小点或者小面积真正接触,并且只有少数金属触点能导电[12]。

触头在闭合情况下的接触表面实际上并不是理想平面,也许两个触头真正接触的地方很小,可能只有几个点在接触[13-14]。电流会在接触点处收缩,离接触点较远的电流线几乎与接触面平行[15-16],如图1所示。

图1 导电斑点附近电流收缩现象

用Maxwell软件仿真计算电动斥力时,为了模拟动静触头之间的电流收缩现象,在动、静触头的银点之间建立导电桥模型,模拟导电斑点间电流收缩情况[17-18]。通过式(2)求出导电桥的半径为0.26 mm;导电桥的高度一般都在0.10 ~0.25 mm,本文的导电桥高度取0.15 mm,导电桥模型如图2所示。

图2 导电桥模型

2.3 仿真计算步骤

Maxwell有自己的材料库,可以在材料库中找到导入模型的各个部件相对应的材料。若找不到所需要的材料可自行设置,或者将现有的材料克隆后,根据需要的材料进行属性的修改。对于直流接触器,其静触头、动触板、导电斑点的材料为无氧铜,设置为材料铜,其相对磁导率为0.999 991,电导率为58 MS/m;静触头和动触板上银点的材料设置为银(Ag),其相对磁导率为0.999 974,电导率为63.01 MS/m。

电磁场的分析计算可认为是求微分方程的解。Maxwell的边界条件主要有:狄里克莱边界条件、自然边界条件、对称边界条件、主从边界条件、气球边界条件、阻抗边界条件以及电阻边界条件。系统自动默认为自然边界条件,即纽曼边界条件,该边界不需要专门去指定。本文对直流接触器触头系统有限元分析的边界条件设置是在模型外面建立空气块,贴住电流流入、流出的面,其他部位大约扩大到其1.5 倍。对触头系统进行激励设置,分别在两个静触头的上表面设置大小相等但方向相反的激励电流。

对于网格剖分,软件可以自动剖分,但一般都是取自动剖分值除以2的值。网格剖分只是对计算的精度有影响,若设置太大,会使计算结果不够准确;若太小,会使计算的时间过于缓慢。为了计算触头系统的电动斥力,在动触板上设置力,计算得出竖直方向的力即为动触板所受的电动斥力。上述参数设置完成后,对其进行检验,确认设置无误。

2.4 模型仿真计算验证

为了验证导电桥仿真模型对计算霍尔姆力的可靠性,利用Maxwell 软件仿真计算在电流0.4~8 kA 之间的霍尔姆力,并与式(1)计算出的霍尔姆力理论值进行对比分析,结果如表1所示。

表1 霍尔姆力仿真值与理论值对比

由表1可知,霍尔姆力仿真值与理论值的误差在5%~7%,其误差在接受范围内,说明建立导电桥模型模拟直流接触器触头系统的动静触头间的导电斑点电流收缩情况是有效的,为电动斥力的仿真分析提供了依据。

3 电动斥力的优化仿真

为了减小触头间的电动斥力,在动触板上增加磁性材料隔磁块,以改变磁场分布,达到降低触头间电动斥力的效果。隔磁块的材料设置为DT4,其磁化曲线如图3 所示。图中,B为磁感应强度;H为磁场强度。

图3 DT4的磁化曲线

3.1 放置方型隔磁块

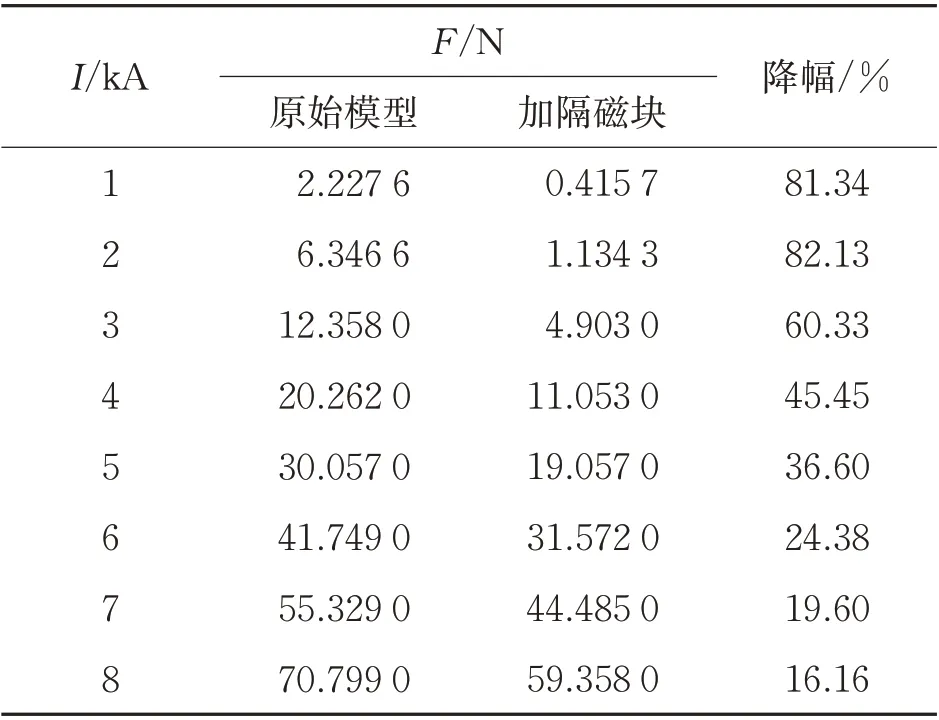

本文主要对方型和U 型隔磁块进行研究,首先讨论在动触板中间放置方型隔磁块的情况,其大小为12 mm×8 mm×1 mm,加入方型隔磁块的模型如图4 所示。通过电磁仿真软件Maxwell 进行仿真计算,将该模型仿真计算的数据和原始模型数据进行对比,如表2所示。

图4 动触板上放置方型隔磁块

由表2可知,在通过1~8 kA的电流时,加上隔磁块后,直流接触器触头系统的电动斥力F明显降低。该直流接触器的触头压力为29.2 N,原始模型可以保证在4 kA不斥开,加了隔磁块后可以保证在5 kA不斥开,说明直流接触器的短时耐受能力有所提高。

表2 数据对比

对比原始模型与加了隔磁块后的模型在通过5 kA 电流时的磁场分布情况,在动触板上加了隔磁块后的磁场强度更大,其电动斥力更小,说明通过加隔磁块可以改变磁场强度分布,从而改变电动斥力的大小。

分析隔磁块在不同厚度下对电动斥力的影响,保证方型隔磁块的长度和宽度不变,改变其厚度,对隔磁块在1~5 mm厚度下分别进行电动斥力仿真计算,通过Maxwell仿真计算出的数据如表3所示。

表3 不同厚度隔磁块下电动斥力数据对比

由于有些数据很接近,差距不大,为了能够更加清楚地看出不同厚度下的变化情况,将其数据转换成折线图,如图5 所示。由图可知,随着电流上升,隔磁块在厚度为5 mm时,其电动斥力增长幅度远远高于其他厚度,而在厚度为4 mm时,其电动斥力增长幅度明显低于其他厚度,表明方型隔磁块其他条件不变时,在厚度为4 mm 时对降低电动斥力的效果最好。

图5 不同厚度下电动斥力大小的折线图

3.2 放置U型隔磁块

对U 型隔磁块在动触板上不同位置的电动斥力大小进行对比分析,一种是开口朝下放置在动触板上方,另一种是开口朝上放置在动触板下方,具体模型如图6 所示。通过电磁仿真软件Maxwell仿真计算结果,如表4所示。

图6 不同位置的U型隔磁块

表4 不同U型隔磁块位置下电动斥力数据对比

由表4 可知,U 型隔磁块放置在动触板上方相比放置在下方,其电动斥力更小为了更好地比较两种方案与原始模型的情况,将数据转换成折线图,如图7所示。

图7 不同U型隔磁块位置数据折线图

由图7 可知,U 型隔磁块放置在动触板下方的电动斥力不仅比动触板上方的电动斥力大,而且比原始模型的电动斥力大,说明U型隔磁块放置在动触板下方,对电动斥力没有减少的作用,且增大了电动斥力,实际需要对此引起注意,而U 型隔磁块放置在动触板上方对降低电动斥力效果更明显。

3.3 方型和U型隔磁块组合放置

将方型和U型隔磁块组合放置在动触板上,有不同的组合方式,本文主要讨论3种组合方法。方案1是用U型隔磁块全包住方型隔磁块放置在动触板上;方案2是将方型隔磁块放置在动触板上方,U型隔磁块放置在动触板下方;方案3是将方型隔磁块放置在动触板下方,U型隔磁块放置在动触板上方。3 个方案的具体模型如图8 所示,通过电磁仿真软件Maxwell仿真计算的结果如表5所示。

表5 不同隔磁块组合方式数据对比

图8 不同隔磁块组合方式

为了能够更加直观地反映电动力大小的变化情况,将其数据转换成折线图,如图9所示。

由图9 可知,随着电流的增大,方案3 的电动斥力略微大于原始模型,说明该方案不仅没有降低电动斥力的效果,同时还增加了电动斥力,该方案不可行,在实际应用中,需要避开这样的组合方式;而方案1 的电动斥力有明显的减小,远远小于其他方案,说明方案1的组合方式对减小电动斥力有更明显的效果。

图9 不同隔磁块组合方式折线图

4 结 论

本文利用导电桥模型模拟触头间的电流收缩情况,对仿真计算直流接触器触头系统的电动斥力有很好的实用性。在动触板上放置隔磁块能有效地减小触头间的电动斥力,通过以上仿真分析可以得出:

(1)方型隔磁块长度、宽度一定时,在其厚度为4 mm时,隔磁块对减小电动斥力的效果最好;

(2)U 型隔磁块在开口朝下,放置在动触板上方时对减小电动斥力的效果最好;

(3)将U型隔磁块开口朝下包住方型隔磁块组合放置在动触板上时对减小电动斥力的效果最好。

通过上述方法可有效地减小触头间的电动斥力,提高直流接触器的短时耐受特性,这为以后直流接触器的优化提供了理论依据,也对频繁使用直流接触器的电动汽车来说,有了更好的发展前景。