基于模糊PID取投苗装置控制系统的设计及试验

2022-06-02王卫兵李小军

王卫兵,李小军,李 飞

(1.石河子大学机械电气工程学院,新疆 石河子 832003;2.北京航空航天大学机械工程及自动化学院,北京 100083)

目前,新疆地区番茄栽培主要为直播和育苗移栽两种方式,相比于直播方式,育苗移栽具有气候补偿、提高幼苗成活率和增加亩产等诸多优势,已逐渐取代传统直播方式[1-2]。我国移栽机研制起步较晚,目前西北地区幼苗移栽采用半自动方式,相较于半自动移栽机,全自动移栽机可提高移栽效率,减轻劳动力[3-4]。

为解决全自动移栽机取苗精度差,作业效率低及系统稳定性不足等技术难题,提高其整体性能,国内外学者开展大量研究,杨传华等设计基于PLC 蔬菜钵苗移栽机自动输送装置,通过PLC控制步进电机,实现苗盘精准定位和输送[5]。吴俭敏等研制穴盘苗自动识别及控制装置,采用单个取苗末端执行器取苗,通过步进电机驱动穴盘纵向和横向移动,光电传感器作为钵苗识别装置,由PLC作为控制核心,可适应不同规格穴盘[6]。魏新华等设计整排全自动移栽机控制系统,通过PLC与继电器相结合实现整排取苗,并与供苗输送带配合完成整盘喂取[7]。刘姣娣等采用自适应模糊PID控制算法实现钵苗输送步进定位控制,解决因漏苗及取喂苗失败造成的漏苗移栽问题[8],但该装置仅在实验室测试,无大田试验。Jin 等通过将模糊理论与PID 控制理论相结合,设计一种模糊PID控制器[9]。相较于传统PID,模糊PID 在取苗系统上的控制效果,更有助于该系统克服非线性和控制精度低的缺点。任玲等提出一种整排取投苗控制系统,通过控制苗盘进给,实现整排供苗和取苗[10]。Siddique 等设计一种用于种植深度控制系统PID 控制算法,考虑液压油黏度对控制系统的影响,结果表明考虑外界环境因素影响的PID算法可较好解决控制系统非线性问题[11]。

现存移栽机在取苗效率和精确度上还有待提高[6,10],且取投苗控制系统精度和稳定性无法满足移栽行业领域快速发展的移栽需求[7-8]。此外,部分控制系统对控制算法研究不够深入,智能化程度低[9-10]。基于此,本文设计一种穴盘苗自动装置,针对移栽机精度低、系统稳定性差等问题提出采用自适应模糊PID作为取投苗控制系统的控制算法,以提高控制系统稳定性及自适应性。研究旨在为移栽机早日实现全自动、智能化提供思路。

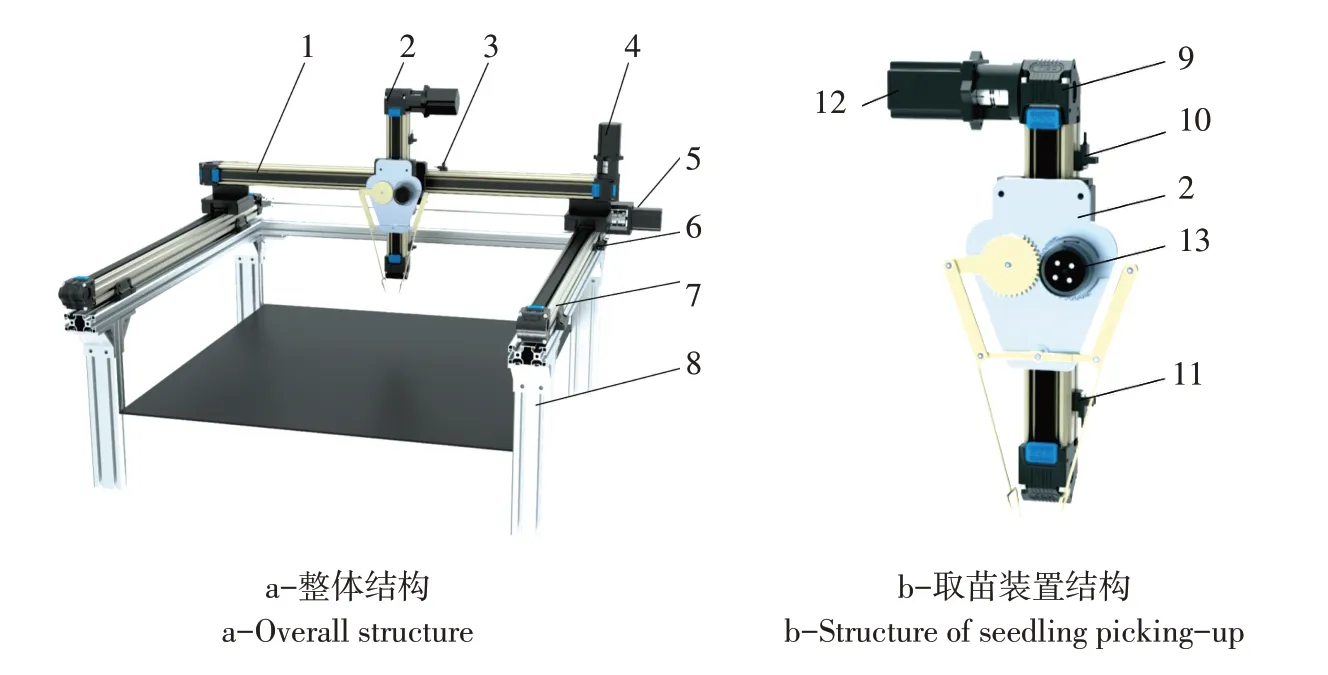

1 取投苗装置结构

如图1所示,取投苗装置主要包括移动装置和取苗装置两部分。

图1 取投苗装置结构Fig.1 Structure of transferring and seedling picking-up devices

取苗装置包括取苗机械手和提升装置,其中提升装置由一个垂直导轨、两个光电开关及一个无刷直流电机组成。取苗机械手作用是取苗时抓紧苗保证提升装置将苗取出,投苗时取苗机械手张开使钵苗落入接苗杯。提升装置作用是带动取苗机械手下降至预定位置抓苗及在抓紧苗后向上提升将钵苗取出。移动装置包括两个X 方向同步带导轨、一个Y方向同步带导轨、两个光电开关和两个无刷直流电机。无刷直流电机为同步带导轨提供动力,同步带导轨作用是将取苗装置运送至取苗点和投苗点,光电开关作用是确定取投苗点位置。

2 基于BP神经网络的机械手夹持力-夹角控制模型

取苗机械手将钵苗从穴孔中成功取出,其夹持力需满足一定要求。夹持要适当,过小无法将钵苗从穴孔中取出,过大则对基质造成损伤,影响其后期生长[12]。在夹持过程中钵苗基质受机械手夹持力作用产生变形[13]。

机械手结构如图2a 所示,其中δ为电机转角,机械手对钵苗基质夹持力随δ增加而增加。但在钵苗基质变形过程中,夹持力呈非线性变化,以苗龄为35 d,基质配比草炭∶珍珠岩∶蛭石为6∶3∶1,基质含水率为60%的“中疏四号”番茄苗为试验对象,通过取苗机械手对钵苗基质施加夹持力,压力传感器记录当前状态钵苗基质受到的夹持力,通过控制电机旋转角度得到不同角度下钵苗基质受到夹持力大小。记录电机转角δ和相应夹持力数据,以电机转角为输入,夹持力为输出,利用BP神经网络训练得到钵苗夹持力控制模型。其中,神经网络训练集、测试机、验证集数据数分别为80%、10%、10%,训练算法为Levenberg-Marquardt。

神经网络训练结果如图2b 所示,当电机转角小于3°时,钵苗基质受到的夹持力增加并不明显。当电机转角从3°增至4°时,夹持力从0.08 N增至0.14 N,有较明显增加。但当电机转角从4°增至5°时,夹持力仅增加0.03 N。当电机转角超过5.8°时,夹持力快速上升,因随夹持力增加,钵苗基质变形量较小所致。最终经试验测得在取投苗过程中保持钵苗不掉落且不对基质造成明显损伤的最佳夹持力为0.25 N,此时对应电机转角为6.6°。

图2 机构模型与训练结果Fig.2 Mechanism model and training result

3 控制系统设计

3.1 自适应模糊PID控制器设计

传统PID 控制算法控制电机存在参数调整困难、自适应性差,控制精度低及抗干扰能力弱等问题。相较之下,模糊控制系统鲁棒性强,干扰和参数变化对控制效果影响被削弱,尤其适合于非线性、时变及纯滞后系统[14-15]。

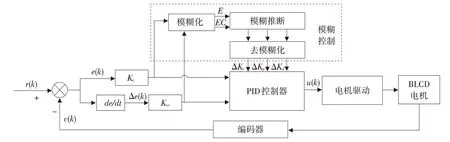

3.1.1 自适应模糊PID控制系统结构设计

自适应模糊PID 控制系统主要由两部分组成,一是参数可变的PID 控制器,二是模糊控制系统[16-17],结构如图3所示。

图3 自适应模糊PID控制流程Fig.3 Flow chart of adaptive fuzzy PID control

其中误差e和误差变化率de/dt送入模糊控制器,经模糊化、模糊运算,得到输出模糊量,再通过解模糊得到PID 控制器3 个参数:Kp、Ki和Kd,再将这3个参数输入PID 控制器,实现对被控对象的控制[18]。

应用模糊集合理论建立参数Kp、Ki和Kd与系统误差绝对值e和误差变化率绝对值de/dt之间的二元连续函数关系,用模糊控制器根据不同e和de/dt实现在线自整定PID参数。

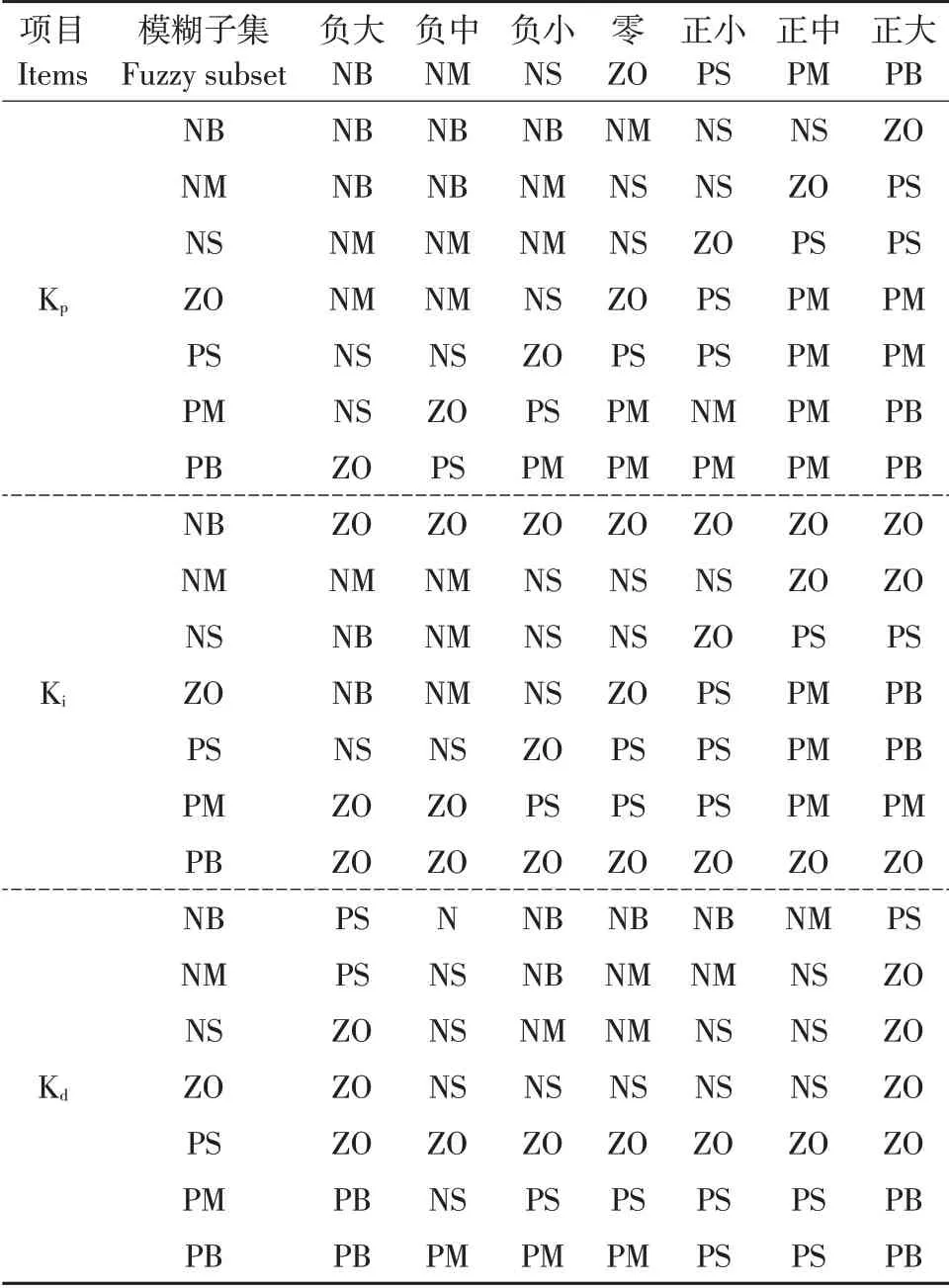

3.1.2 各变量在模糊控制器中隶属度函数的确定

本研究设计的模糊控制系统中,通过计算速度设定值和由速度传感器所获得真实值之间差值获得速度偏差。该模糊控制系统采用速度偏差和速度偏差变化率作为输入语言变量,Kp、Ki和Kd作为模糊控制系统输出语言变量。将这5个语言变量转化为7 个模糊变量[NB, NM, NS, ZO, PS, PM,PB],其分别代表负大、负中、负小、零、正小、正中、正大,这一步称为模糊化。假设所有参数隶属度函数均为三角形分布,则根据隶属度函数可得到相应隶属度。根据隶属度分配表和模糊控制模型,利用模糊推理可得到模糊控制规则表。通过查表可得到修正后PID参数,利用参数自整定公式计算,实现自适应模糊PID控制。Kp、Ki和Kd模糊控制规则如表1所示。根据设计要求,该自适应模糊PID 控制器输入e,ec 及Kp、Ki和Kd的域范围分别定义为[-3,-2,-1, 0, 1, 2, 3], [-3,-2,-1, 0, 1, 2,3],[-0.3,0.3],[-0.06,0.06],[-0.3,0.3]。

表1 Kp、Ki及Kd模糊控制规则Table 1 Kp,Ki and Kd fuzzy control rule

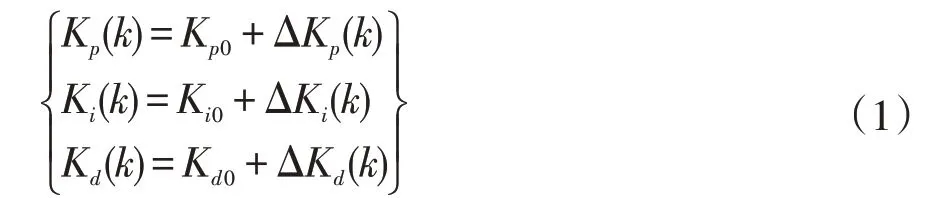

参数自调整公式如式(1)所示,其中Kp0,Ki0,Kd0是PID 参数初始值,△Kp0,△ki0,△kd0是模糊控制器的3个输出,在控制过程中控制参数Kp、Ki和Kd根据模糊规则实时调整。

模糊规则是模糊PID 控制器设计关键,直接决定控制系统性能[19-20]。考虑到稳定性、准确性、响应速度以及超调量。当|e|和e均大时,应选择较大Kp和较小Kd以保证系统有较好跟踪性能。同时,应该限制积分效应以避免系统出现超调。当|e|取中间值时,为减小系统超调,应该选择更小的Kp值。在这种情况下,Kd值对系统有重要影响。因此,应选择合适的Ki值。当|e|取小时,应该选择更大的Kp和Ki以保证系统稳定性。同时,为避免系统在设定值附近震荡,Kd应根据ec 值选取,也就是当ec 大时,Kd应取小值,而Kd通常取中间值。

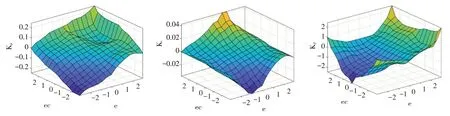

根据上述输入的隶属度函数及49 条模糊控制规则,通过设置相关参数,得到区域上比例、微分和积分系数输出曲面,如图4所示,分别显示区域上比例、积分和微分系数输出曲面。可见,随e和ec 正向增加,Kp逐渐增加,Ki逐渐减小,且Kd先增后减,当e和ec为0时,Kp和Ki去中间值。

图4 比例系数、积分系数和微分系数输出曲面Fig.4 Output surface of proportional coefficient,integral coefficient and differential coefficient

3.2 控制系统硬件连接

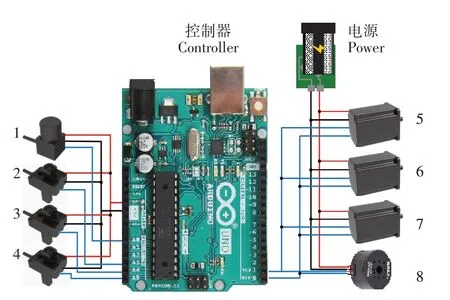

该控制系统接线如图5所示,其中1为角度传感器,2、3、4为光电传感器,电源端接到Arduino的+5 V 和GND,信号端接到A0、A3、A4、A5 的模拟量输入端口,5、6、7为提升装置和移动装置无刷直流电机,8为取苗机械手无刷直流电机,电机电源端接到直流电源正负端,信号端接到Ar⁃duino 的TX0和RX0端口。

图5 控制系统硬件连接Fig.5 Control system hardware connection

4 仿真测试

为验证自适应模糊PID控制算法有效性,分别对传统PID控制算法和自适应模糊PID控制算法进行仿真分析。利用Simulink建立无刷直流电机的传统PID和自适应模糊PID仿真模型。其中,自适应模糊PID 仿真模型如图6 所示。其中主要包括DC直流源、三相逆变桥、无刷直流电机、PI 控制器、PWM 生成器、霍尔位置解码模块、驱动信号控制等构成。直流电源为无刷直流电机供电,其电压为24 V。三相逆变桥作用是通过控制桥臂导通实现无刷直流电机连续旋转;PWM 生成器通过控制导通时间实现对电压的控制,从而实现对电机转速的控制。霍尔位置解码模块作用是读取当前电机转子位置,为三相逆变桥控制提供信息。

图6 无刷直流电机的模糊控制仿真模型Fig.6 Fuzzy control simulation model of brushless DC motor

利用Simulink 作仿真分析,仿真时间设置为1.0 s,参考转速为1 000 r·min-1,Kp值取0.8,Ki值取0.5,Kd值取0.001,其转速仿真结果如图7a 所示,在0.03 s 后电机转速稳定在1 000 r·min-1;其输出转矩仿真结果如图7b所示,同样在0.03 s后电机输出转矩稳定在3 N·m。由图可见,传统PID控制超调量达到17%,其调节时间为0.013 s。模糊PID控制的转速未超调,调节时间为0.028 s,传统PID相较于自适应模糊PID算法,其调节时间较短,但超调量较大[21-22]。在取投苗过程中,较大超调造成钵苗基质掉落,对钵苗后期生长产生影响。自适应模糊PID 调节时间为0.028 s,可满足取投苗要求。因此,对取投苗装置而言,模糊PID 控制器相较于传统PID控制器,可有效提升取投苗稳定性,降低在此过程中钵苗基质损伤。

图7 仿真结果Fig.7 Simulation results

5 取投苗装置控制系统试验

如图8所示,搭建取投苗装置试验平台并进行取投苗试验验证取投苗装置控制系统性能,根据本试验所获得的取苗过程中最佳夹持力与电机转角关系,本试验通过控制电机转角以最佳夹持力对钵苗进行取投苗试验,获得最科学合理的数据。

试验过程如图8所示,其中图8a为准备取苗时机械手的状态,此时机械手处于张开状态,电机旋转角度δ为0°;图8b 为机械手抓紧钵苗时状态,随z方向导轨向下运动,取苗机械手控制电机开始正向(顺时针)转动,取苗机械爪插入钵苗基质,待电机转角达到所获得的最佳转角时,电机停止转动,此时钵苗已被抓紧;图8c 为机械手取出钵苗时状态,抓紧钵苗的机械手随z方向导轨向上运动,以及x、y方向水平运动至预定投苗点;图8d为传送装置将钵苗移送至投苗位置状态,此时钵苗已被运送至投苗点,当机械手控制电机反方向(逆时针)旋转时,钵苗将在重力作用下落入栽苗装置开展大田移栽作业。

图8 取投苗装置控制系统试验Fig.8 Experimental test on the control system of seedling picking-up device

在本地“疏育园林”育苗基地购买12 盘128穴、苗龄为33 d 的“中疏四号”番茄穴盘苗,取其中6 盘用于试验研究,利用已有仪器MA100H-000230V1 水分测定仪测量穴盘苗基质含水率,通过控制浇水频次和时间间隔将穴盘苗基质含水率控制在50%、60%和70%开展取投苗试验,实验室温度为25 ℃,相对湿度为45%,使用128 穴“中疏四号”番茄苗,苗龄为35 d,移栽频率分别为30、40、50株·min-1。

取苗成功率是评判控制系统性能优劣的关键指标之一,其计算公式定义如下所示:

其中,S-成功取出的穴盘苗数量,N-试验总穴盘苗数量。基质损失率也可作为评价取投苗装置控制系统稳定性重要指标,其定义如下所示:

其中,M1-移栽前穴盘苗基质平均质量,M2-移栽后穴盘苗基质平均质量。

取苗成功率表明该取投苗装置如何在控制系统作用下顺利完成取苗、移苗以及放苗动作,基质损失率用来评价该控制系统自适应模糊PID控制算法性能。

6 结果与讨论

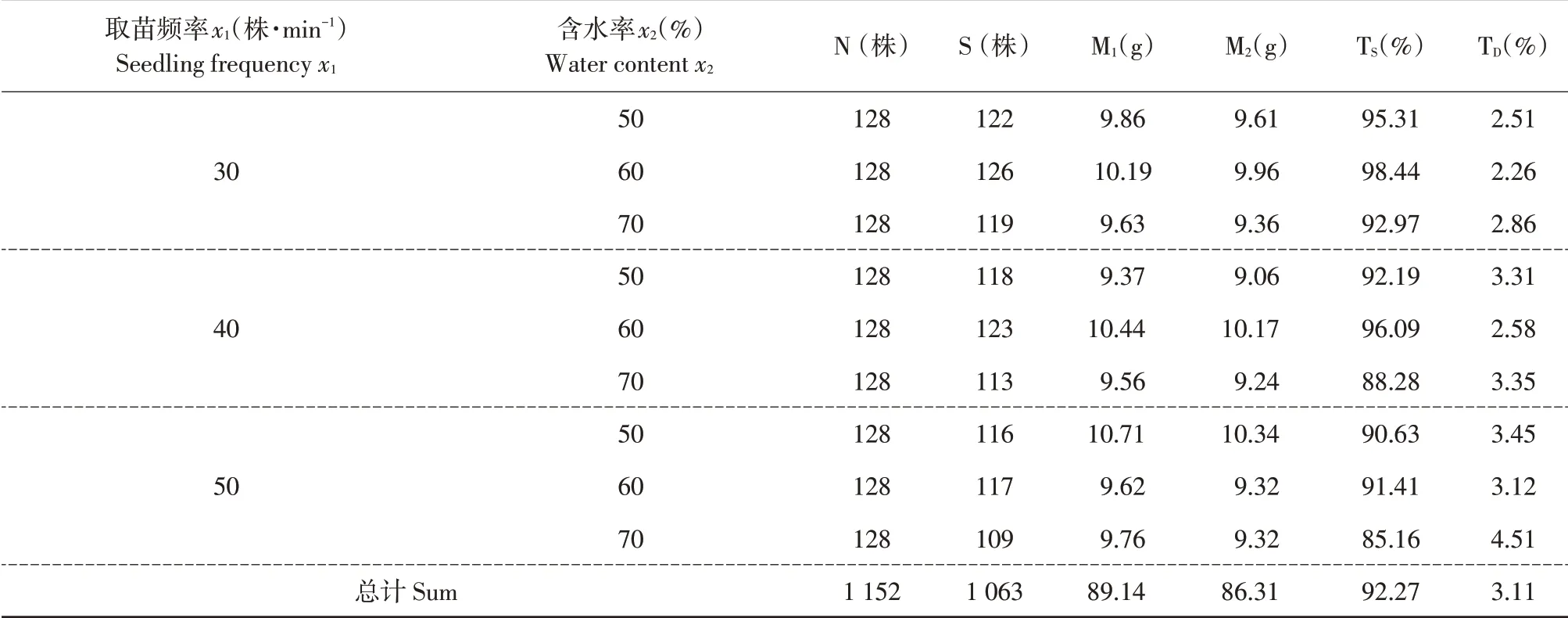

试验结果如表2所示,当取苗频率为30株·min-1,基质含水量为50%时,取苗成功率达到其最大值98.44%;当取苗频率为50株·min-1,基质含水量为70%时,取苗成功率降低至其最小值85.16%。其中,平均取苗成功率达到92.27%,平均基质损失率低至3.11%。

表2 试验结果Table 2 Experimental results

为更直观观察试验因素与评价指标之间关系,利用Design-Expert 软件对试验结果作回归分析,得到两个评价指标和各因素之间回归方程。评价指标变量分析如表3 所示,试验模型显著(P<0.05),在3个因素中,取苗频率对评价指标影响更显著。

表3 变量分析Table 3 Variable analysis

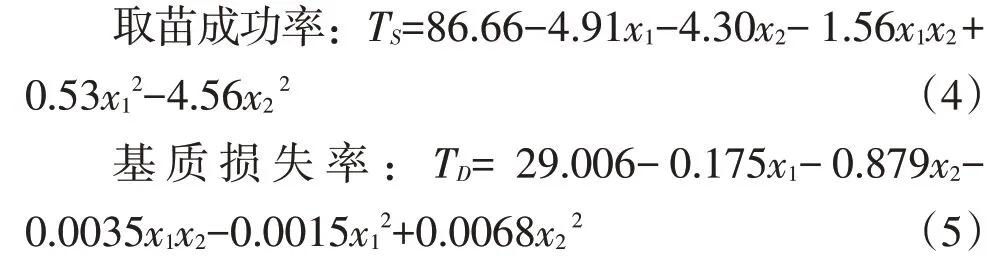

评价指标与3个因素之间回归方程如(4)、(5)所示:

两个指标回归分析图如图9所示,含水率不变时,取苗成功率随取投苗频率上升而下降;含水率为60%时,取苗成功率达到最大值,同时基质损失率最小。因此,相对于含水率而言,取投苗频率是影响取苗成功率和基质损失率主要因素。

图9 各因素指标相应曲面Fig.9 Corresponding surface of each factor index

通过控制系统仿真分析与试验验证可得出,该取投苗装置控制系统性能稳定,自适应模糊PID 控制算法相较于传统PID 控制算法,有效提升控制系统稳定性,有助于降低基质损失率。但从试验结果中也发现,随取投苗频率上升,取苗成功率下降,这可能是由于在高速取投苗情况下,取投苗装置出现共振引起,后续可深入研究该装置机构稳定性,以及提高控制系统鲁棒性。同时本研究针对移栽机智能化投入较少,移栽设备仍需人工参与操作,智能化程度有待提高。

7 结 论

a.设计一种移栽机取投苗控制系统,采用自适应模糊PID控制算法代替传统PID算法。仿真结果表明,相较于传统PID控制算法,采用自适应模糊PID 控制算法后,控制系统超调量为0,调节时间为0.028 s。控制系统稳定性大幅提高,且调节时间满足控制系统要求。

b. 为避免其他可变因素对控制系统测试试验产生影响,提出通过试验测得电机转角和对应夹持力数据,利用BP 神经网络训练得出钵苗夹持力控制模型思路,进一步确定取苗时机械手最佳夹持力与电机转角关系,在最大程度上提高此次试验合理性和准确性。

c.通过取投苗试验验证控制系统性能,结果表明平均取苗成功率达92.27%,基质损失率低至3.11%。可看出,自适应模糊PID 控制算法稳定可靠,系统取苗成功率相对较高且能有效降低钵苗基质损失率。