大跨度栈桥在复杂环境下的吊装工艺

2022-06-01杜旭岩王国稳荆林山任俊宇

许 瑞,杜旭岩,王国稳,荆林山,任俊宇

(首钢长治钢铁有限公司,山西长治 046031)

0 引言

首钢长钢公司炼钢厂管状带式皮带栈桥跨度总长57.8 m,钢结构宽度4 m、高度4 m,总重量57 t;安装位置最高处牛腿标高19.6 m,最低处牛腿标高16.1 m,呈3.57°倾角。由于该栈桥施工环境位于十字路口,来往车辆、行人多,生产用高压线缆及煤气管道设施交杂,使得吊装难度大,因此合理的制定和实施吊装方案是非常重要的。

1 吊装难点分析

(1)该栈桥安装位置处于十字路口,是来往运输备件、材料、工器具的必经路口,所以该路口的来往车辆比较频繁,吊装施工占据时间不宜过长,否则会影响到此路口通行。

(2)整体组装完成后,栈桥跨度大、重量大,吊装现场环境复杂,周围涉及煤气管道、高压线缆、树木、路灯及建筑房屋等障碍物,吊装及运输过程中容易与周围事物发生碰撞。

(3)吊装现场部分生产管道影响吊装施工,施工前需沟通业主单位,确认管道是否可以拆除,拆除后方可进行吊装施工。

2 方案选定

吊装方案共有两种,一种是由1 台大吨位吊车吊装,另一种是2台小吨位吊车抬吊就位。从技术、经济、质量及安全的角度来分析:

(1)1 台吊车实施吊装时,吊点选择在栈桥的中间位置,吊点的平衡很难进行控制,而且吊装过程中,栈桥会应受力发生形变。

(2)起吊高度高,自然风力对栈桥的晃动影响大,其吊车主臂长度要求高。

(3)1 台吊车在进行吊件平面旋转时,必须借助麻绳辅助旋转,由于吊装现场障碍物多,容易由人为的造成碰撞事故。

(4)由于该栈桥为斜置,吊装就位时需要平面旋转和立面旋转,1 台吊车无法进行立面旋转。

(5)从经济性角度分析,以2 台300 t 吊车与1 台650 t 吊车各工作1 个台班为例,费用节约近10 万元。

综上所述,本次吊装作业宜选用2 台吊车进行抬吊作业。

3 机具、吊具选择

3.1 吊车选择

(1)结合栈桥长度、重量、安装高度等情况,考虑施工现场场地狭窄、原有建筑物、树木、线缆的影响,选用2 台300 t 吊车同时进行吊装实施。

(2)吊车负载计算。每台吊车的最大载荷为33.22 t,吊车伸臂L=35.2 m,最大作业半径R=18 m,经查询吊车性能表可知此状态下额定载荷41.9 t,满足吊装要求。

(3)吊车位置。办公楼北侧管道拆除后,吊车1 就位(固定不动),吊车2 就位于南侧道路(随抬吊情况移动),具体位置如图1 所示。

图1 现场环境及2 台吊车吊装位置

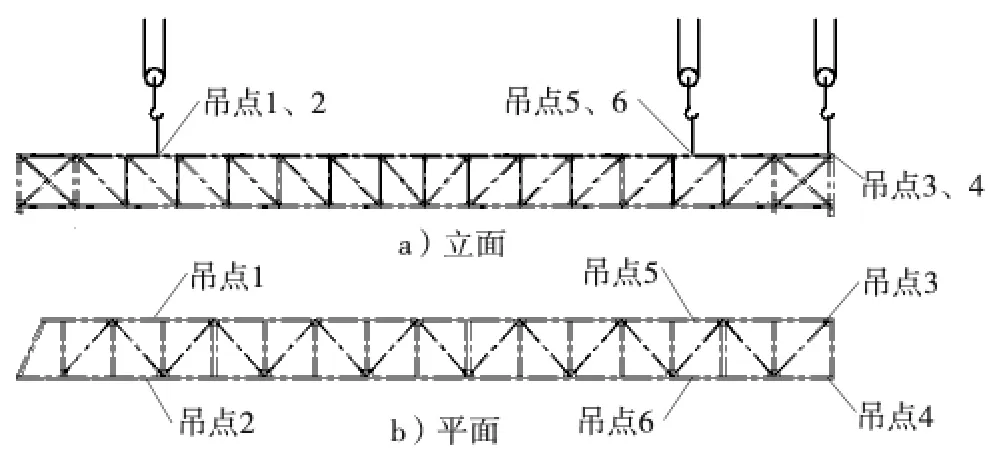

3.2 吊点设置

由于该栈桥跨度大,现场道路狭窄,管线多,需经两次抬吊平移才可进行起吊到位。吊点位置共设计6 个位置,地面平移时,吊车1 吊挂1、吊点2,吊车2 吊挂3、吊点4(选择此位置是考虑地面平移时能够平移的距离远);起吊时,吊挂1、吊点2 吊点不动,吊车2 吊挂5、吊点6,吊点布置如图2 所示。

图2 吊点布置

3.3 钢丝绳选择

(1)选用(结构形式6×37,公称抗拉强度1670 MPa)的直径32 mm 钢丝绳4 根,长度11.5 m,每根绳对折两股共有8 股绳受力。钢丝绳夹角40°,栈桥总重量60 t,安全系数K 取6,钢丝绳的最大抗拉强度为414.6 kN。经查询GB 8918—2006《重要用途钢丝绳》可知直径32 mm 钢丝绳最小破断拉力为530 kN、大于414.6 kN,钢丝绳选用直径32 mm 满足安全使用要求。

4 方案的实施

4.1 施工程序

制作场地分段拼装、焊接→吊装场地搭设拼装平台→分段运输至吊装场地→整体对接→侧板及部分顶面板安装→吊装作业准备→吊装→栈桥安装就位→下道工序设备安装。

4.2 吊装步骤

吊挂钢丝绳→起吊→栈桥地面平移10 m→吊车2 向北移动16 m→吊车1 起钩旋转主臂、吊车2 配合递送→吊车1 不动,吊车2 向北移动20 m→继续配合递送→吊车1 不动,吊车2 向北移动15 m→吊车2 起钩,2 台吊车配合调整角度→安装就位。

4.3 吊装方法

(1)栈桥在地面组装完成后,要对其质量进行检查,除了吊装孔的预留部位和底面的格栅板,其余的彩钢瓦护板要确保全部组装完成,才可进行起吊作业。

(2)作业人员合理栓挂吊具及绳索后,首先进行试吊,当将栈桥吊离地面200~300mm 时,吊车停止作业,对卸扣、钢丝绳、吊点以及栈桥的稳定性进行检查,确保无误后方可进行抬运。

(3)将栈桥抬运至最终起吊位置后,2 台吊车配合将其吊装就位。

4.4 过程控制

(1)吊装施工前,首先对每位作业人员进行安全教育培训及技术交底,保证每位作业人员掌握吊装的工艺方法、施工步骤以及吊装过程中的注意事项。并对每位施工人员要具体分工,明确职责。

(2)作业前,提前对吊具、绳索、吊车性能及栈桥的组装质量进行检查,发现的问题要及时解决,确保无误后才可进行施工作业。

(3)由于吊装施工现场环境复杂,所以需利用2 台吊车进行3次的抬运、递送,才可最终起吊就位。吊装前,技术人员对整个抬运及最终起吊过程利用电脑软件进行模拟,对可能干涉吊装的关键部位及每次吊车的就位点要进行严格的计算、确认。抬吊过程中,改变吊点位置时,安装、拆除钢丝绳的作业人员,必须劳保齐全,并系挂好安全带,做到高挂低用。必要时,要在站立面铺设木板。

(4)吊车站位前,要根据地基承载力要求,对使用的吊车及构件进行地基承载力验算,支腿受力处地面受压力低于规定的要求时,应采取相应措施来增加受压面积,如垫方枕木及中厚钢板等。吊车的支腿要合理调整,保证吊车的稳定性,支腿不会出现下沉。

(5)由于钢结构栈桥跨度大,为保证栈桥稳定不变形,吊点应设置在栈桥支架的正上方,在钢结构栈桥上绑扎枕木,卸扣要将绳索锁死,不能出现松扣现象。为了更好的控制栈桥的平稳性,栈桥两端底部需用麻绳控制,以便保持平衡。

(6)施工前,划出施工区域界线,提前设置警戒装置,并设置专人看护,施工过程中,严禁一切无关人员进入现场。吊装现场由现场总指挥统一调配,各作业人员要正确执行命令,保证每道工序衔接,并对自己职责范围内的作业规范及质量负责。

(7)吊装指挥人员必须持证上岗,吊装前与吊车司机提前沟通,确定吊装指挥的信号,吊装指挥人员要站于观察视角好的地方进行指挥。

(8)要保证2 台吊车的载荷分配合理,并保证单机的载荷不超过额定载荷的80%。整个吊装过程中要做好详细的记录,整个施工过程中,工程技术人员及安全监督员必须在现场指导,做到各道工序的质量及安全的保证。

5 结束语

工程的吊装难点主要是钢栈桥跨度大、重量重、吊装高度较高且吊装环境复杂,通过上述吊装工艺在工程的实际应用,使施工质量、安全、进度等方面都得到有效保证,取得业主单位及公司领导的认可。