浅析基于机械式调压的地铁车辆空重车试验

2022-06-01王小兵白洪举

曾 强,李 伟,王小兵,白洪举

(中车成都机车车辆有限公司城轨分厂,四川成都 610051)

0 引言

随着我国经济的快速发展和城市化进程的加快,城市交通状况面临巨大压力。而城市轨道交通具有容量大、污染低、速度快、安全性能高、准时等优点,受到广大市民的青睐[1]。这对车辆的性能及出厂前型式试验和例行试验提出了更高的要求。

试验车辆通过调整各车空簧压力模拟车辆AW0、AW2、AW3 工况,使得空簧压力实际值与试验标准值匹配;然后通过列车操作,试验在网络模式下最大常用制动,保持制动,紧急制动不同级位下制动压力是否满足试验标准,从而检验车辆制动控制装置、空气弹簧、高度阀、均压阀等的性能。为保证车辆正常安全运行,出厂前必须采用合适的试验方法对车辆空簧压力模拟系统充分试验验证。

1 空簧压力模拟系统

1.1 系统组成

空簧压力模拟系统主要由制动控制装置中空簧压力控制系统模块、空气弹簧、高度阀、均压阀等组成。

制动控制装置中的空簧压力控制系统模块,用于接收不同工况车辆压力信号和输入压力值信号给空气弹簧。每个转向架配备两个空气弹簧,空气弹簧气囊的压力用于指示车厢的负载。高度阀安装在车体上,通过套管连接到转向架,套管的长度可调,根据转向架与车体之间的位移,对空气弹簧进行一定比例的充气或排气,使车体平衡在一定高度,并为弹簧提供必要的反作用力。均压阀用于平衡空气弹簧压力值。地铁车辆试验工况分别有3 种状态,分别是AW0、AW2 和AW3。不同工况对应相应的空簧压力,通过空簧压力调整模拟车辆不同工况,从而试验不同级位下制动压力是否满足标准要求。

AW0 状态:指车辆空载的情况;

AW2 状态:指每平方米有6 个人的情况;

AW3 状态:指每平方米有9 个人的情况。

1.2 基本原理

空簧压力模拟系统的基本工作原理是截断本车空簧供风塞门,通过外部接入气路管到制动控制装置空簧压力控制系统模块,通过制动控制装置空簧压力控制系统模块将压力信号输入到本车空气弹簧传感器中。均压阀根据输入压力差使高度阀动作充排气平均空气弹簧压力,制动控制装置将实际压力值电信号反馈至司机室TCMS 屏,通过制动界面空簧检测值显示界面显示,试验人员进行AW0、AW2、AW3 工况实际空簧压力值与标准压力值确认。

2 空重车试验

2.1 基于制动试验台的空重车试验

制动试验台为自由组网结构,由1 台上位机和若干个试验箱组成(图1):上位机为通用笔记本电脑,预装组态软件、PLC编程软件及上位机人机交互程序;试验箱硬件配置完全相同,通过上位机可控制试验箱执行相应的指令动作以实现各项试验功能,包括空重车试验、防滑试验、踏面清扫试验等[2]。

图1 试验台组网拓扑

基于制动试验台空重车试验流程及要点如下:首先将制动试验台推至对应车辆制动控制装置处,整理电源线、气路管;进气口气路管插入不带截断快插头连接至制动控制装置总风测试口,出气口气路管插入带截断快插头连接至制动控制装置B11.71 测试点;将制动试验台电源线连接至AC 220 V 配电柜,按下绿色启动按钮开启制动试验台,通过制动试验台电压表确认制动试验台输入电压保持稳定(防止电压波动大导致制动试验台电路板烧损);连接上位机电源、启动上位机,点击上位机试验软件、在软件界面确认所有制动试验台均在线,手动输入AW0、AW2、AW3 工况下标准空簧压力值,制动试验台将压力值信号传输至制动控制装置;制动控制装置接收到信号后,分配压力值到空簧管路上,此时均压阀根据输入压力差使高度阀动作充排气平均空气弹簧压力,制动控制装置将实际压力值电信号反馈至司机室TCMS(Train Control and Management System,列车控制和管理系统)屏制动界面空簧检测值显示界面;试验人员进行AW2、AW3 工况实际空簧压力值与标准压力值确认。

图2 制动试验台现场连接示意

上述整个过程至少需要4 人配合完成,需将制动小车推到每辆车制动控制装置处,每辆制动小车与试验车辆间连接试验空气软管、AC 220 V 电源,联调制动小车信号上线。制动试验台搬运繁琐,使用时需搬运至每辆车制动控制装置处,使用后搬运至定置区域规范摆放;工装安装、拆卸恢复费时费力,试验小车自带工装输入输出空气软管冗长,安装、拆卸恢复费时费力;试验台调压精度低,不易达到目标试验值;试验台价格贵、体积大,不满足多列车同时试验或厂外试验所需。

2.2 空重车试验改进

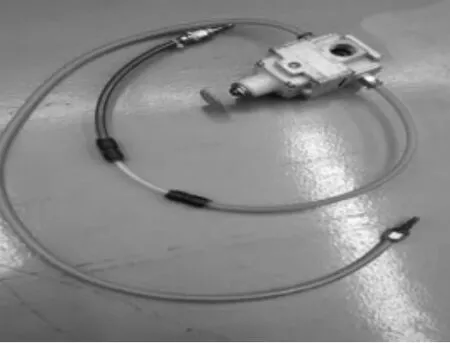

针对上述基于制动试验台空重车试验的不足,利用调压阀、快速插头和空气软管,连接制作空重车试验工装,此机械式工装简易、便携、调压精度高。

2.3 基于机械式调压的空重车试验

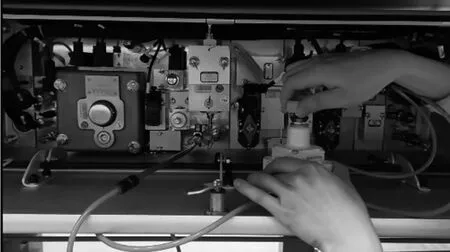

改进后空重车试验流程及要点如下:调压阀输出端(调压阀out2 口)将带截断快插头插入到制动控制装置控制箱B11.71 测试点,输入端(调压阀sup1 口)将不带截断快插头插入到B13.07 测试点或一个压力值大于600 kPa(AW3 工况下AS 压力值最大为560 kPa)的总风测试点。

安装完成后试验人员A 到司机室TCMS 屏幕上确认,点击制动界面查看现车空簧压力;试验人员B 在车下用调压阀向右增压或向左减压来调节压力大小,试验人员A 在司机室TCMS 屏幕上确认压力值变化,与试验人员B 进行沟通微调压力值,使达到各工况下空簧压力值,这样就可以代替制动试验台进行空重车试验。

图3 机械式调压工装示意

图4 机械式调压工装连接示意

3 分析与结论

本文针对地铁车辆基于制动试验台空重车试验的不足,在分析空簧压力模拟原理的基础上,介绍空簧压力模拟系统的组成及控制原理,提出采用调压阀机械控制模式下的调压工装改进空重车试验,对比改进前后试验过程,得出如下结论:

(1)基于机械式调压的空重车试验,优化了试验流程,机械式调压工装布置后,只需2 人即可完成,节省了大量人力、物力及时间成本,提升试验效率。

(2)本次试验的车辆每车AW0、AW2、AW3 工况下空簧压力均符合标准,网络模式下最大常用制动,保持制动,紧急制动不同级位下空气制动压力均满足试验标准。

试验结果清晰准确,保证产品质量,对后续车辆多列车同时空重车试验或厂外空重车试验有一定的指导意义。