煤层瓦斯抽采钻孔强弱强新型密封技术研究

2022-06-01孙守靖

孙守靖

(潞安化工集团有限公司,山西 长治 046204)

在煤炭开采过程中,瓦斯抽采是预防瓦斯灾害、保证煤矿安全生产的根本措施。在瓦斯抽采过程中,钻孔封孔的有效性是高效抽采瓦斯的基础[1-2]。

目前我国煤矿在钻孔密封方面采用的钻孔密封法主要有“两堵一注”带压注浆法[3]、囊袋封孔法[4]、动态密封法[5]及聚氨酯封孔[6]等方法,仅做到对孔周裂隙的初次及二次密封,无法实现密封段孔周煤体裂隙的有效持续密封,没有从根本上解决瓦斯抽采效率低的问题[7]。

本文针对此问题,提出采用强弱强新型密封技术改善瓦斯抽采效果,解释了强弱强新型密封技术的密封原理并对其机理进行研究,然后进行现场验证,最终为实现采掘工作面精准抽采提供参考。

1 强弱强新型密封技术原理

20世纪80年代,周世宁院士[8]提出了主动式测压法,其基本原理是“固封液,液封气”,即利用液体作为封孔物质, 解决固体物质无法严密封闭钻孔周围裂隙的难题,在整个密封过程中,密封液的压力始终略高于瓦斯的压力, 从而阻断瓦斯的泄漏[9]。在密封液液体段的两端处用高强度水泥基材料进行封堵,而密封液用柔性弱强度粘液密封材料,这样就形成了用固体封堵液体、用液体封堵气体的密封系统[10]。

原理表述具体为:①钻孔密封段两端强支护技术:在封孔段两端采用较长囊袋式注浆,通过注入一种具有膨胀性与早强性的密封材料,将整个钻孔的封孔段全部支护起来;②钻孔密封段中间弱支护强渗透技术:通过压力注浆,使浆液粘结在孔壁煤裂隙上,在渗透压力梯度的作用下,生成较强的粘结力,以便完全密封气体泄漏通道;③动态密封系统:压力为0.3~ 0.4 MPa的高压空气将储料罐内的弱强度密封粘液通过注浆管压入钻孔内,剩余部分的弱强度密封粘液会残留在外罐内并与孔内粘液形成动态均匀,从而实现动态密封[11]。

强弱强新型密封技术结构原理包括两个系统:静态注浆系统和动态注浆系统。静态注浆系统的具体工艺为:把抽采管指定位置安置囊袋作为堵头,通过带有花眼的注浆管Ⅱ,把高强度水泥基固化浆液压入钻孔中固化封孔段,长度分别为L1和L3。工艺结构设计如图1所示。

强弱强新型密封技术动态系统的具体封孔工艺为:高压空气以0.3~0.4 MPa的压力把储料罐中的弱强度密封粘液通过注浆管I压入钻孔内,直到L2段被上述材料充满,而剩余的部分弱强度密封粘液将残留在外部料罐并与孔内密封粘液形成动态均匀,从而形成动态密封。在瓦斯抽采负压的作用下,弱强度密封粘液会渗入钻孔封孔段周围的煤体中,形成“固封液,液封气”。通过以上注浆密封工艺增大裂隙中气体的流动阻力,阻隔外部空气的导入,减少孔内的漏风量,从而提高钻孔的瓦斯抽采浓度,改善瓦斯抽采效果,确保瓦斯抽采系统的高效性。

2 现场工业性实验

2.1 工作面概况

本次现场试验在潞安某矿2102工作面进行,现场钻孔为本煤层近水平瓦斯抽采钻孔。工作面开采煤层属二叠系下统山西组下部的3号煤层,煤层赋存稳定,煤厚变异较小,煤层结构较简单。潞安某矿2102工作面倾斜长度约270.56 m,走向长度878.3 m,工作面可采长度799.87 m,煤层瓦斯含量7.5~8.5 m3/t。

2.2 现场试验

2.2.1 钻孔现场布置

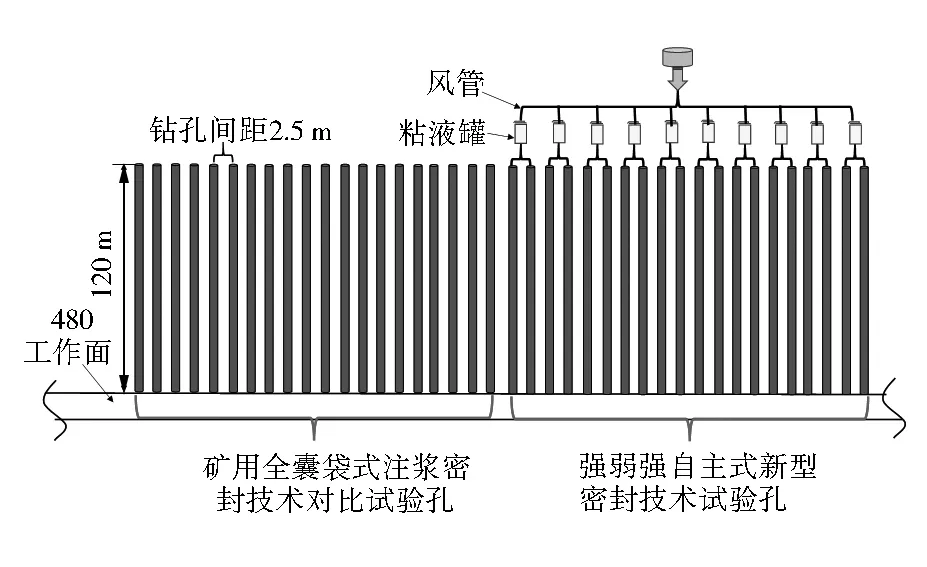

为了考察强弱强新型密封技术的实际应用效果,在现场试验时,采用钻孔组的方式进行。共实验钻孔数40个,其中新型密封技术试验孔20个,全囊袋注浆试验孔20个。封孔完成后,对40个孔的瓦斯浓度进行了历时1个月的监测。其中钻孔深度为120 m,倾角为0°,方位角185°,钻孔间距2.5 m,钻孔直径为120 mm。

图2 2102工作面钻孔布置示意

2.2.2 钻孔密封及现场实施效果分析

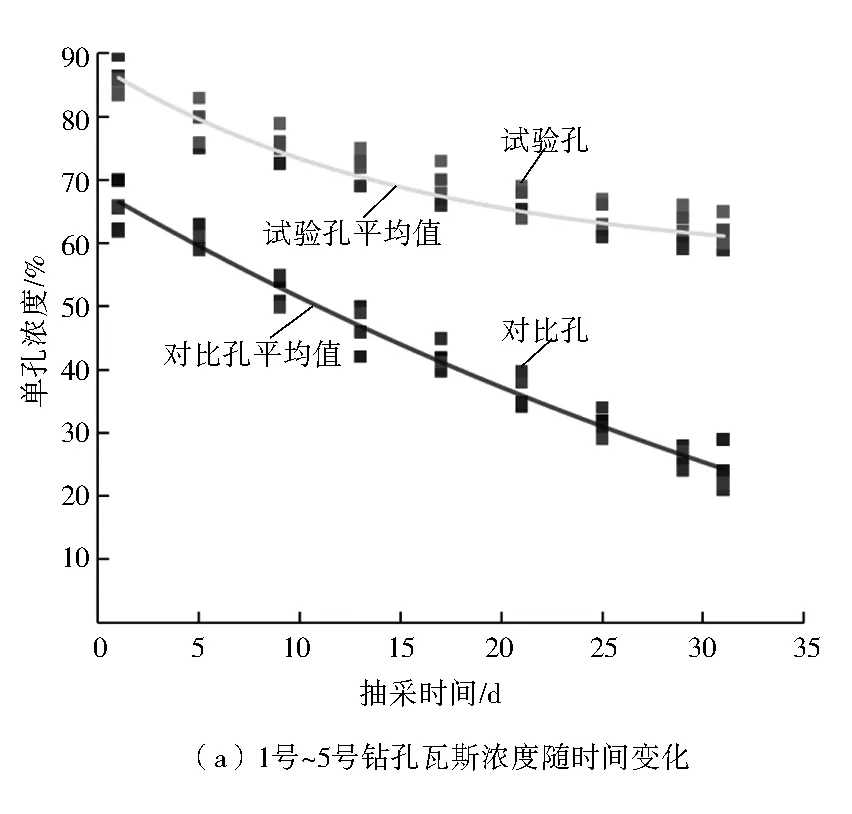

在现场试验钻孔施工完成并密封后,对各个试验钻孔及对比钻孔每天的瓦斯浓度进行监测统计,本煤层瓦斯抽采随着时间推移,瓦斯浓度会慢慢降低,高浓度瓦斯抽采时间是衡量本煤层密封的重要手段之一,分别对40个钻孔的30 d抽采浓度做了统计分析,并对其平均抽采浓度进行对比考核,如图3所示。

图3中实验孔与普通孔的瓦斯浓度曲线是通过取每组数据的平均值所拟合得到的。从40个钻孔的瓦斯浓度数据可以明显看出,优化孔的瓦斯浓度均高于普通孔的瓦斯浓度。1号~5号强弱强新型密封钻孔瓦斯平均浓度为86.24%,1个月后,钻孔平均瓦斯浓度为61.2%,浓度降低了25.04%;1号~5号矿用全囊袋式注浆密封钻孔瓦斯平均浓度为65.2%,1个月后,钻孔平均瓦斯浓度为24%,浓度降低了43.2%.

6号~10号强弱强新型密封钻孔瓦斯平均浓度为87.06%,1个月,其钻孔平均瓦斯浓度为68.98%,浓度降低了18.08%;6号~10号矿用全囊袋式注浆密封钻孔瓦斯平均浓度为64.5%,1个月后,钻孔平均瓦斯浓度为26.98%,浓度降低了37.52%.

11号~15号强弱强新型密封钻孔瓦斯平均浓度为84.78%,1个月后,钻孔平均瓦斯浓度为65.54%,浓度降低了19.24%;6号~10号矿用全囊袋式注浆密封钻孔瓦斯平均浓度为67.48%,1个月后,钻孔平均瓦斯浓度为24.84%,浓度降低了42.64%.

16号~20号强弱强新型密封钻孔瓦斯平均浓度为84.62%,1个月后,钻孔平均瓦斯浓度为64.24%,浓度降低了20.38%;6号~10号矿用全囊袋式注浆密封钻孔瓦斯平均浓度为64.74%,1个月后,钻孔平均瓦斯浓度为26.2%,浓度降低了38.54%.

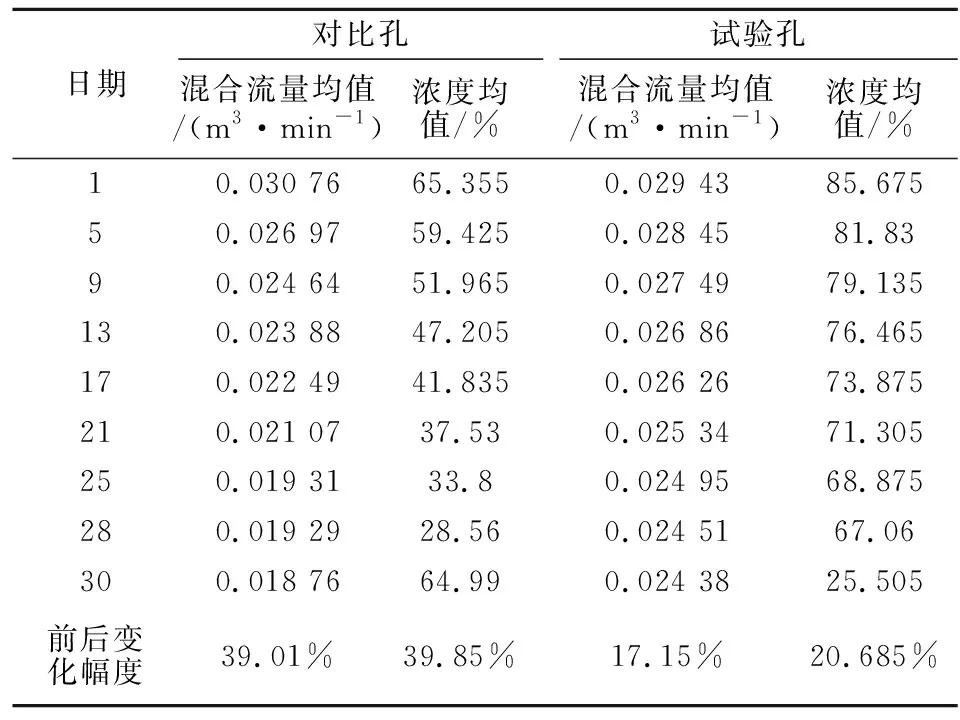

为了进一步对比两种封孔方法的密封效果,选取瓦斯浓度之外较具代表性的抽采流量(混量)进行了对比分析,具体参数结果如表1所示。

由表1可知,在30 d内,对比孔与试验孔的抽采混量呈下降趋势,但相较于对比孔,试验钻孔下降趋势更为平缓。在30 d内,试验孔平均抽采混量为0.026 49 m3/min,对比孔平均抽采混量为0.022 97 m3/min,即利用强弱强新型密封工艺试验孔相较于矿用全囊袋式注浆工艺的普通孔抽采混量提升了15.32%;试验孔30 d内抽采混量下降幅度为17.15%,第30日抽采混量均值为0.024 38 m3/min。而对比孔30 d内抽采混量下降幅度为39.01%,第30日抽采混量均值为0.018 76 m3/min。显然利用强弱强新型密封技术密封的钻孔的抽采混量及抽采浓度变化幅度要远小于矿用全囊袋式的对比孔,由此验证了强弱强新型密封技术的优越性。

表1 对比孔与试验孔30 d监测数据均值

3 结 语

本文解释了强弱强新型密封技术的密封原理并对其机理进行研究,然后在潞安某矿2102工作面进行现场验证。得出了以下结论:

1) 提出了强弱强新型密封技术,通过用固体封堵液体、用液体封堵气体的密封系统,增大裂隙中气体的流动阻力,阻隔外部空气的导入,减少孔内的漏风量,提高钻孔的瓦斯抽采浓度,改善了瓦斯抽采效果,确保了瓦斯抽采系统的高效性。

2) 实践过程中,从40个钻孔的瓦斯浓度数据可以明显看出,优化孔的瓦斯浓度均高于普通孔的瓦斯浓度。使用了强弱强新型密封技术现场实验效果显著,与原有全囊袋式密封工艺对比瓦斯浓度衰减速度明显降低且抽采浓度提高了20%以上。

3) 利用强弱强新型密封技术密封的钻孔的抽采混量及抽采浓度变化幅度要远小于矿用全囊袋式的对比孔,由此验证了强弱强新型密封技术的优越性。