铁路“四电”机房相变应急控温装置结构优化研究

2022-06-01邓志辉袁艳平曹晓玲周森林

付 雷 邓志辉 袁艳平 曹晓玲 周森林 王 晶 曾 超

(1.西南交通大学机械工程学院 成都 6100031;2.江苏坚威防护工程科技有限公司 扬州 225826)

0 引言

铁路“四电”机房是指铁路站房通信、电力、信号、信息四大专业的相关机房。“四电”机房对铁路运输的指挥和安全保障起到至关重要的作用,良好的空调和通风又是“四电”机房安全稳定运行的保障[1]。我国铁路“四电”机房空调系统设计为了提高机房空调系统的可靠性,常见的方案是采用冗余设计来解决可能出现的空调设备故障等问题。然而,铁路“四电”机房空调系统多采用电力驱动的空调机组进行控温,并未考虑到空调系统断电后的应急控温问题,无法应对机房在空调系统断电后的需求。

相变材料已广泛应用于热能储存[2,3]、电力调峰[4]、建筑节能[5,6]、环境/微环境调控[7,8],并且随着各项技术的发展,在电子器件[9-11]、电池[12]等具有严格温度使用条件的器件/设备中也在逐步使用相变材料进行控温。

相较于目前常用的无源控温方法,相变控温相对于压缩气体降温无高压装置,安全系数更高[13,14];相比于蓄冰降温一般无需专门的房间储存相变材料,成本更低,更易于投入使用[14,15];跟化学降温相比,无需配置溶液,降低使用门槛,重复性也较好[16,17]。

由于相变材料导热率普遍较低,在利用材料进行相变控温时,往往存在材料利用率低、传热效果差等情况,需要对材料进行导热加强[18]或者利用容器的几何结构加速材料熔化[19]。封装容器与外部空气的换热也是需要强化的部分,最传统且有效的方法是在容器空气侧增加翅片,且当空气侧对流换热热阻与容器内部导热热阻相等时我们认为达到最大增强[20]。但对于相变材料的翅片增强换热问题,相变材料侧的热阻会随着材料的相变而发生改变,是一个变量,不同相变材料的热阻也有所不同,不能直接使用过去的研究结论,需要再次研究。因此本文将对以六水氯化钙为相变材料的环状圆翅管进行传热优化,并对其结构尺寸进行影响因素分析,为后续优化提供参考。

1 相变应急控温装置数值模拟

1.1 物理模型

本研究以长×宽×高为5m×3m×2.5m 的房间为例进行数值计算,机房发热量按照300W/m 计算,此时机房设备的总散热量为4.5kW。相变控温装置以相变控温单元为基本组成,其为外径31.8mm(厚1mm),内径9.8mm(厚1mm),长600mm,翅片高12mm,厚1mm,间距3.3mm 的圆翅管,如图1所示。每4 个相变控温单元交替排列组成一层长589mm,高40mm 的控温层,每层相变控温的单元交错排列,最后根据需要组成不同高度的相变控温装置,装置设计图如图2所示。

图1 相变控温单元尺寸图Fig.1 Phase change temperature control unit size

图2 控温装置设计图Fig.2 Design drawing of temperature control device

本研究使用的相变材料为六水氯化钙(CaCl2·6H2O),其物性参数见表1。相变控温单元的数量按式(1)计算,仅考虑材料相变潜热,将相变材料显热部分焓值作为安全余量,不计入计算。

表1 六水氯化钙(CaCl2·6H2O)材料参数Table 1 Material parameters of calcium chloride hexahydrate(CaCl2·6H2O)

式中,Q为发热量,W;t为时间,s;q为相变控温单元的潜热,kJ/根,计算式见(2)。

式中,V为相变控温单元的体积,m ;ρ为相变材料液态密度,kg/m ;Δh为相变潜热,kJ/kg。

1.2 模型简化

为加快研究进度,提高计算速度,对模型做了以下假设:(1)室内热源恒定,忽略辐射的影响;(2)采用集总参数法研究室内的动态特性;(3)假设相变材料、基管和翅片材料各向同性;(4)忽略相变单元长度方向上的温度变化;(5)忽略相变单元与支撑结构之间的接触;(6)假设基管与翅片的导热系数恒定;(7)假设沿翅片表面的对流换热系数是稳定而均匀的;(8)假设基管与翅片接触良好,肋根处的温度与管外壁温度相同;(9)假设沿翅片厚度方向的传热可以忽略不计;(10)假设建筑内部空气温度均匀一致;(11)假设所有相变单元变化一致。

1.3 数学模型

1.3.1 室内空气传热数学模型

整个室内的空气传热包括空气的吸热量、建筑结构的吸热量以及相变控温装置的吸热量。根据能量守恒方程,可以建立以下能量方程[21]:

式中,aφ为空气吸热量,W;Ca为空气的定压比热,J/(kg·K);aρ为空气的密度,kg/m ;aV为空气的体积,m ;Tf为空气温度,K;Tf为设备的散热量,W;wφ为建筑结构的传热量,W;pφ为相变控温装置的吸热量,W。

其中,pφ由式(4)进行计算[22]:

式中,Np为相变控温单元的数量;hp为相变控温单元的对流换热系数[23],W/(m ·K);Ap为相变控温单元外表面面积,m ;Tf为空气温度,K;Tp为相变控温单元外壁面温度,K。

1.3.2 相变控温装置传热数学模型

相变控温装置的传热过程为相变控温装置、空气、室内热源以及围护结构四者之间的耦合传热。由于可忽略相变控温装置与室内热源及围护结构之间的辐射传热,只需考虑相变控温装置于空气之间的对流换热,而相变控温装置可将其看作叉排翅片管束,且目前对在空气中的翅片对流换热已经有了相当成熟的研究,对于各种排列的翅片管束均有成熟的经验公式来计算其传热量[20],可以将其编制成UDF(用户自定义函数)作为相变控温装置的边界条件进行计算。由于假设建筑内部空气温度均匀一致,于是可以认为房间内所有相变控温装置的换热效果一致,只需计算单个相变控温装置的传热即可。相变控温单元内部涉及到了导热、对流以及相变材料的熔化,传热过程较为复杂,采用ANSYS Fluent 对相变控温单元内部进行数值计算。

在凝固/熔化模型中,能量方程的表达式如下:

式中,ρ为相变材料的密度,kg/m ;为流体速度,m/s;h为焓值,J;TS为黏性耗散项[24];t为时间,s。

其中,h为相变材料的总焓,为显热焓和潜热焓之和,其计算式见式(6)[22]:

式中,href为参考焓值,J/kg;Tref为参考温度,K;Cp为定压比热,J/(kg·K);L为相变材料的潜热热容,J/kg;β为相变材料的液相分数(糊状区)[21]。

由于计算模型为三维模型,因此采用三维动量方程,其表达式如下:

式中,μ为相变材料的动力粘度,Pa/s;p为相变流体的压力,Pa;Su、Sv、Sw为x、y、z 方向上的动量源项[22]。

连续性方程可以描述为:

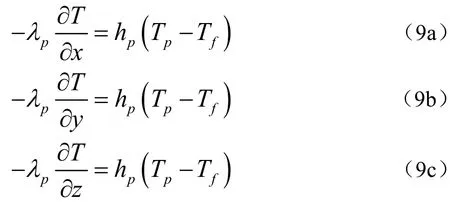

相变控温单元的外边界为对流换热边界,其传热方程描述如下[22]:

式中,pλ为控温单元导热系数,W/m·K;hp为相变控温单元的对流换热系数,W/(m ·K);T f为空气温度,K;T p为相变控温单元外壁面温度,K。

1.4 计算设置

本次研究的数值模拟采用双精度压力基求解器来计算非稳态的相变过程,开启凝固熔化模型,相变单元内部考虑自然对流影响,并以自然对流为主[19],流动为层流[25,26]。密度计算采用Boussinesq假设,采用PISO 压力速度耦合算法,空间梯度离散化算法采用Green-Gauss Node-Based 算法,压力修正采用PRESTO!算法,动量和能量等的离散化算法采用Second Order Upwind 算法。相变控温单元的外壁面传热采用第三类边界条件,对流换热系数h[27]和对流换热温度Tf由UDF(用户自定义函数)计算得到,UDF 计算流程如图3所示。初始温度为22℃,时间步长为0.05 秒,每一步迭代计算30 次。

图3 UDF 计算流程图Fig.3 UDF calculation flowchart

1.5 模型验证

图4为实验结果与模拟结果的空气温度对比及其误差,图5为实验结果与模拟结果的相变温度对比及其误差。可以看到,实验结果与模拟结果在相变期间的误差在5%以内,且波动较为稳定,误差较大的地方出现在相变开始前及相变结束后。造成误差的一部分原因是实验系统未能做到绝热,与外界存在能量交换,且当实验系统的温度升高后与外界能量交换会加剧,造成实验系统的温升放缓,而模拟能做到完全绝热,因此会造成相变开始前和相变结束后产生较大误差。

图4 空气温度比较及误差Fig.4 Air temperature comparison and error

图5 相变材料温度比较及误差Fig.5 Phase transition temperature comparison and error

综上,对于相变前及相变期间的误差均在5%可接受范围以内,可以认为本文建立的模型与计算方法在相变前及相变期间的计算结果是正确可信的。

2 控温装置优化研究

2.1 相变应急控温单元翅片优化

增加翅片高度能够增强换热,但不能使传热量无限制的增加,当翅片高度增加到一定程度时,翅片的导热热阻大到足以抵消由传热面积的增加所带来的收益,此时的换热量便达到一个极限值。因此,进一步增加翅片高度对增强传热将失去意义。

为方便可能的后续优化,提高计算结果的复用性,遂将翅片高度进行无量纲处理,计算如下:

式中,H为无量纲翅片高度;l为翅片高度,mm;s为翅片间距,mm。

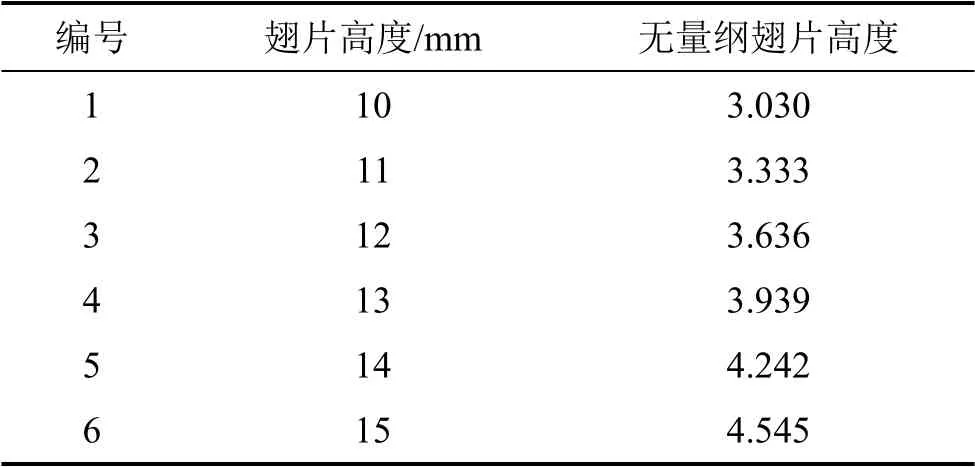

保持翅片间距3.3mm、厚度1mm,以及相变控温单元尺寸和间距不变,仅改变翅片高度并对相变控温单元相变期间的平均吸热量进行计算,优化参数如表2所示。

表2 翅片高度优化方案Table 2 Fin height optimization scheme

续表2 翅片高度优化方案

图6为单个相变控温单元在不同无量纲翅片高度下的平均热流量变化曲线。可以看到,随着无量纲翅片高度的增加,相变控温单元的吸热量趋于稳定,从无量纲翅片高度H≈6 左右开始,增加单位高度翅片所增加的吸热量逐渐减小。虽然此时优化计算范围尚未达到换热量的理论极值,但可预见,越靠近理论极值,将需要越高的翅片,这需要消耗体积越多的翅片材料,制造成本将大大增加。

图6 热流量变化曲线Fig.6 Change curve of heat flow

于是将无量纲高度H=6 作为该相变控温单元的翅片优化参数。

2.2 相变应急控温单元间距及尺寸优化

不同尺寸的相变控温单元会对控温时间及空气温度产生不同的影响,尺寸过大会造成控温单元数量较少,相变材料不能及时吸收外界热量,导致控温效果变差,空气温度较高,控温时间较短;尺寸过小则无法较好利用自然对流强化相变传热,增加相变控温单元数量,增加金属消耗量,降低经济性。对内外径比例及内径尺寸进行改变,可得到如表3的尺寸参数及不同尺寸下对应的控温单元。

表3 尺寸参数Table 3 Dimensional parameters

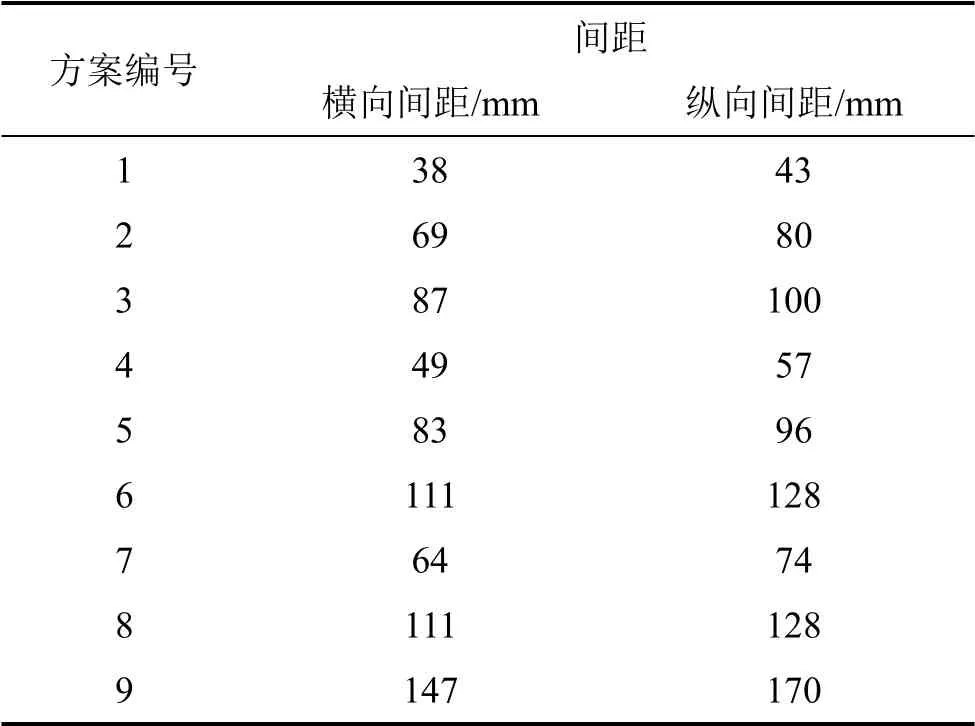

在由机柜最小长(600mm)、宽(600mm)、高(2000mm)确定的空间中,控温单元尺寸的改变同时会影响控温单元间距的改变。根据表3尺寸及数量,将相变控温单元按交叉排列均匀该空间中,可得到不同情况下的控温单元间距,如表4所示。

表4 控温单元间距表Table 4 Table of unit spacing

图7展现了控温装置在9 种尺寸下的控温时间,可以发现随着内径尺寸及内外径比例的增大,控温时间都会显著降低,其中内外径比例变化对控温时间的影响大于内径尺寸变化对控温时间的影响,而方案9 的控温时间陡降至0.79 小时,主要是由于材料处于相变期间空气温度便已突破限制温度,这极大减少了方案9 的控温时间,也导致方案9 的控温时间未达到控温1 小时要求。在上述方案中,单就控温需求来说,控温时间越长越好,其中方案1 的控温时间最长,方案4、7、2、5、3、8、6 的控温时间依次降低,方案9 由于未达到控温需求,不在考虑范围。

图7 控温时间变化曲线Fig.7 Temperature control time

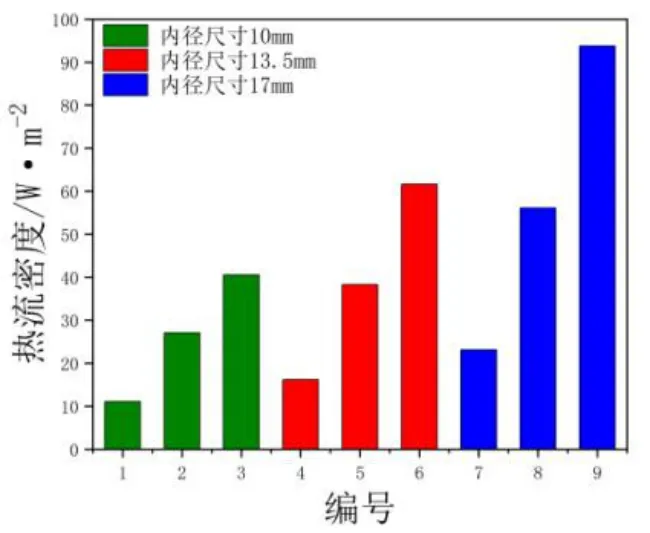

图8为控温装置在不同尺寸下翅片侧和无翅片侧的热流密度,可以看到随着内径尺寸及内外径比例的增大,控温单元的热流密度逐渐上升,其中内外径比例的变化对热流密度的影响远大于内径尺寸对热流密度的影响。从成本角度进行考虑,我们可以简单的认为热流密度越高,装置成本越低,因此单就装置制造成本进行考虑,方案6 和方案8的成本最低,予以优先考虑,方案1、4、7 的成本最高,最后予以考虑。

图8 热流密度图Fig.8 Heat flux

结合上述分析可知,方案6 和8 的热流密度极为接近,可以认为其制造成本相似;而在控温时间上,方案6 为1.325 小时,略小于方案8 的1.348小时,因此选择控温时间略长的方案8 的参数为优化参数。

3 结论

针对该应用场景下的相变应急控温装置,本文首先对控温单元的翅片进行了传热优化。研究发现当无量纲翅片高度H=6 时,控温装置在传热效果与装置成本之间可取得较好的平衡。

然后选取了9 种方案对相变控温单元尺寸进行优化研究。结果表明,内外径比例变化对装置控温时间及其制造成本的影响较大,且装置制造成本越高其性能表现越好;当单元内径为17mm,内外径比为1:3 即外径为51mm,横向间距为111mm,纵向间距为128mm 时,控温装置可以最小的成本满足控温要求。