一种舱内仪器可换支架结构设计及强度分析

2022-06-01方泽平王晓鹏

刘 鹏,方泽平,于 贺,王晓鹏,程 蕾

(中国运载火箭技术研究院,北京 100076)

1 引 言

根据不同任务需要更换某种特定仪器设备是飞行器的特殊需求,而传统的舱体内仪器装置一般均采用不可拆卸替换的结构方案,仅在某种特定状况下有效,无法满足现场快速对仪器进行更换的需求。

本文设计了一种舱内仪器可换支架一体化结构。通过接口设计、轻量化设计、安全性设计、人机工程设计以及有限元仿真分析等设计方法,提出了优化的操作窗口尺寸及支架结构形式,解决了仪器的快速更换操作需求,操作流程便捷,满足结构强度及安装要求,能够有效保证仪器正常工作。

2 舱内仪器可换支架设计要求

仪器可换支架的结构设计要求:①质量不超过5.5 kg;②更换仪器操作一人可完成,时间不超过15 min;③可承受瞬时载荷9 000 N,时间历程15 ms,变形量不超过1 mm;④一阶谐振频率不低于70 Hz。

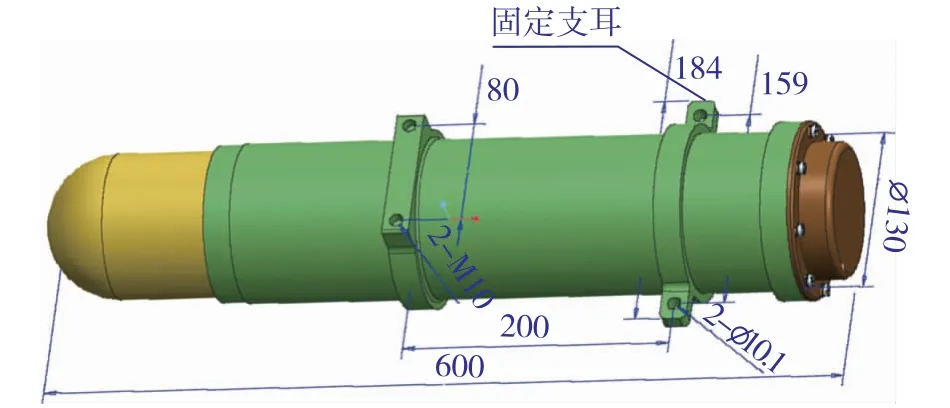

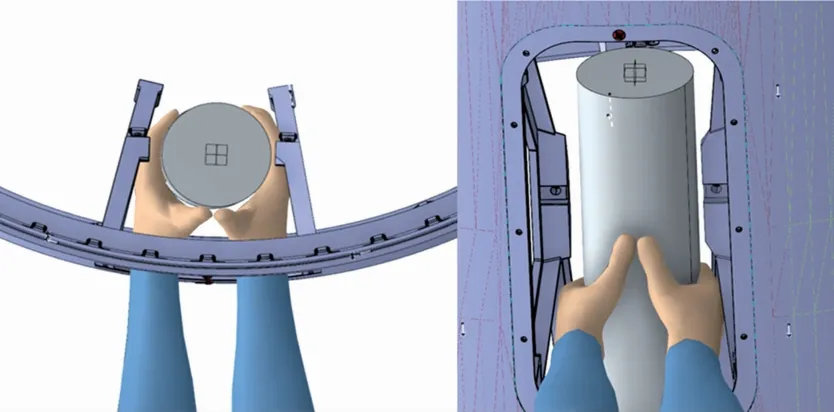

需进行更换的仪器外形尺寸为φ130 mm×600 mm,上部有2个固定支耳,下部有2个M10螺纹孔,距固定支耳约200 mm,仪器重量约为7 kg,仪器外形如图1所示。

图1 仪器外形图Fig.1 Instrument shape

3 仪器可换支架的结构设计

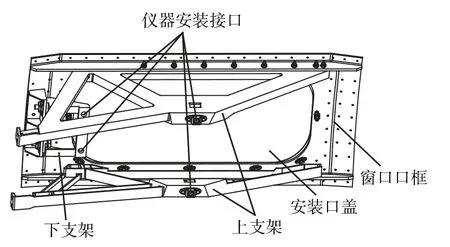

仪器可换支架采用桁条—支架一体化设计,主要由窗口口框、安装口盖、上支架和下支架组成,窗口口框与舱体之间采用铆接连接形式,安装口盖与窗口口框之间、上支架与窗口口框之间、下支架与窗口口框之间均通过螺栓连接,其结构如图2所示。

图2 仪器可换支架结构示意图Fig.2 Replaceable bracket structure diagram

仪器可换支架结构通过接口设计、轻量化设计、安全性设计和人机工程设计,各部分内容相互关联融合,使支架达到功能、重量、强度和人机工程的最优化。

3.1 接口设计

仪器与支架的接口是否简单可靠,决定了仪器安装与更换的操作时间和维修性,可直接影响产品的快速响应时间。

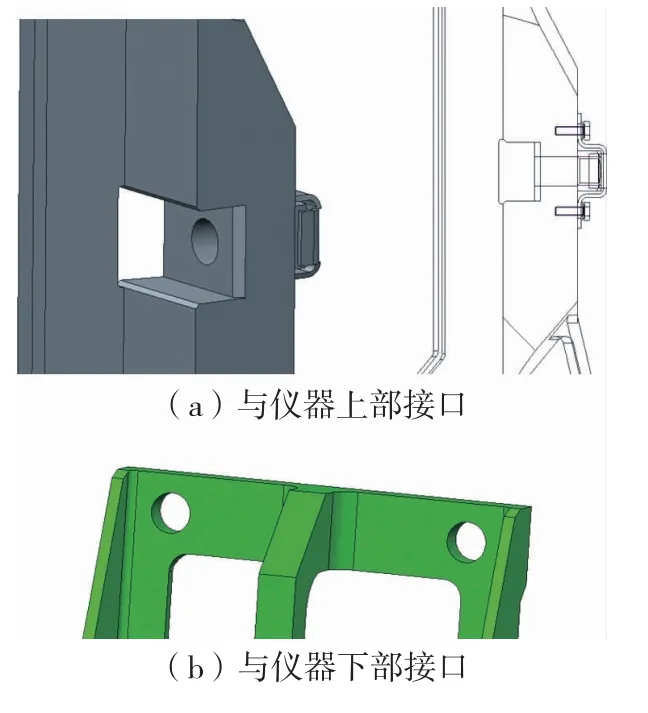

考虑仪器更换的安全性和可操作性,与上部支耳的接口设计采用方槽结构,方槽尺寸为25 mm×20 mm×11 mm(长×高×深),方槽背面固定M10托板螺母,结构如图3(a)所示。

图3 仪器与支架接口Fig.3 Interface between bracket and instrument

支架下部设计2个φ10.5 mm通孔,通过2个M10螺钉与仪器下部连接固定,确保仪器连接性可靠性和易操作性,结构如图3(b)所示。

该支架接口的主要优点如下:

(1)有效保证仪器安装的重复性;

(2)可确保仪器在固定螺钉全部拆卸下来时,仪器不会掉落,保证仪器和舱内设备的安全;

(3)降低仪器固定螺钉的剪切载荷,提高仪器工作的可靠性;

(4)拆卸和安装仪器,仅对螺钉操作,有效降低舱内出现多余物的风险。

3.2 轻量化设计

为保证弹体结构设计的轻量化、小型化需求,在结构设计中,由于舱体内有限的空间及较低的承载质量,要求仪器支架具有体积小、质量轻及操作简便等特点,从而降低发动机燃料质量,增加飞行距离,提高飞行速度。

根据轻量化设计方法和原则,仪器可换支架轻量化设计的要点如下:①采用具有强度高、密度低的铝合金材料2A14;②优化传力路径,上支架作为主要的承载部件,采用三角形结构,构件横截面为U型,具有较好的抗弯、抗扭性能和轻质的特点,下支架为辅助支撑固定,有效降低无效重量,结构效率高;③遵循轻量化设计中集成化原则,舱体加强框集成了舱体窗口加强和舱体轴向承载加强的功能;④大面积安装口盖采用薄壁设计理念,厚度只有1.5 mm,通过钣金加工成型。

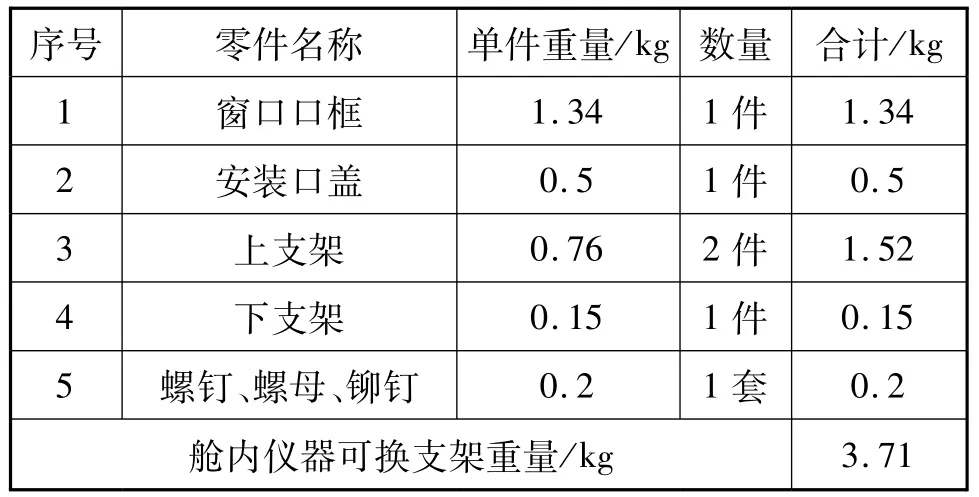

通过上述轻量化设计后,舱内仪器可换支架重量为3.71 kg,满足重量不超过5.5 kg的设计要求,支架各零件重量如表1所示。

表1 支架各零件重量汇总表Tab.1 Summary of weight of each part of brachet

3.3 安全性设计

结构设计时应始终把安全性要求放在结构设计的首位考虑。根据安全性设计要求,仪器可换支架的安全性设计要点如下:①安装窗口采用设计圆角R60的结构,有效预防操作人员安装、拆卸仪器时手部和手臂的划伤;②窗口口框、上支架、下支架等结构件均打磨加工毛刺,并对结构件锐角倒钝R0.5,避免造成操作人员的伤害;③上支架设计凹槽结构,可保证在4个M8螺钉拧出后,仪器不会跌落或者滑出,有效提高仪器和舱体的安全性,如图3所示;④上支架与仪器接口设计托板螺母,避免安装和拆卸仪器时,操作人员不慎将螺母掉入舱内,产生多余物;⑤支架满足承载要求,剩余强度系数大于1.0。

3.4 人机工程设计

基于人机工程学的舱内仪器可换支架结构设计,主要就是为操作人员提供优良的操作空间,使操作人员获得最佳的视觉效果,让操作人员方便安装和更换仪器。因此,进行支架结构设计时必须考虑操作空间、视野与视距及操作范围三个方面。

由于仪器的直径为130 mm,操作者需要双手抱紧,根据《GJB 2873—1997军事装备和设施的人机工程设计准则》,人体测量项目数据第95百分位数手掌厚度为30 mm,考虑壳体承载能力和轴向力传递路径,窗口宽度设计尺寸为195 mm,有效保证了仪器的更换操作需求,且可有效保证壳体的极限承载性能,如图4所示。

图4 舱内仪器可换支架人机操作示意图Fig.4 Diagram of man-machine operation of replaceable bracket

3.5 仪器更换操作步骤

(1)拆卸安装口盖连接螺栓,将安装口盖取下;

(2)拆卸下支架把手与下支架支座的两个连接螺栓;

(3)将仪器与上支架连接的两个安装螺栓拆卸,将下支架把手与仪器同时取出;

(4)拆卸下支架把手并替换仪器,随后将替换后的仪器及下支架把手装入舱内,按要求装配所有连接螺栓;

(5)将安装口盖与舱体连接,完成仪器替换。

4 强度计算与分析

4.1 有限元模型

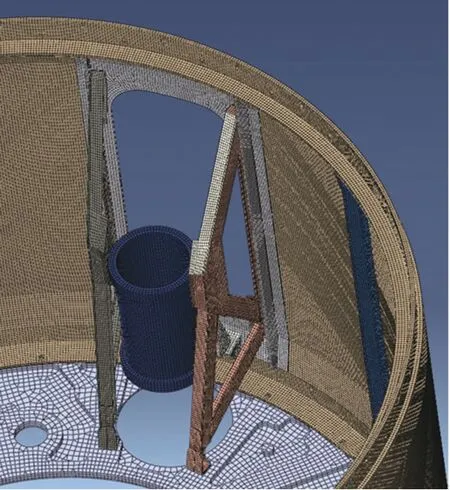

针对舱内仪器可换支架建立有限元模型,包括金属壳体、桁条、安装窗口、安装口盖、上支架和下支架等结构。壳体为2A14锻造毛坯机加成型,桁条为2A12铝合金,安装口盖、上支架和下支架均采用2A14锻造铝合金。材料性能参数如表2所示。

表2 材料性能参数Tab.2 Materials property parameters

采用C3D10M和C3D8I网格单元建模,C3D10M为10节点高阶四面体单元,计算精度较高,可以模拟大位移和接触问题。C3D8I为8节点非协调实体单元,可以较好地模拟螺栓连接。在单元扭曲比较小的情况下,可以得到准确的位移和应力结果。在厚度方向,只需要很少的单元,就可以得到与二次单元相当的结果。

桁条、安装窗口与壳体的铆钉连接及上支架、下支架与安装窗口和壳体的螺钉连接均简化为绑定约束连接。有限元模型如图5所示。

图5 有限元模型Fig.5 Finite element model

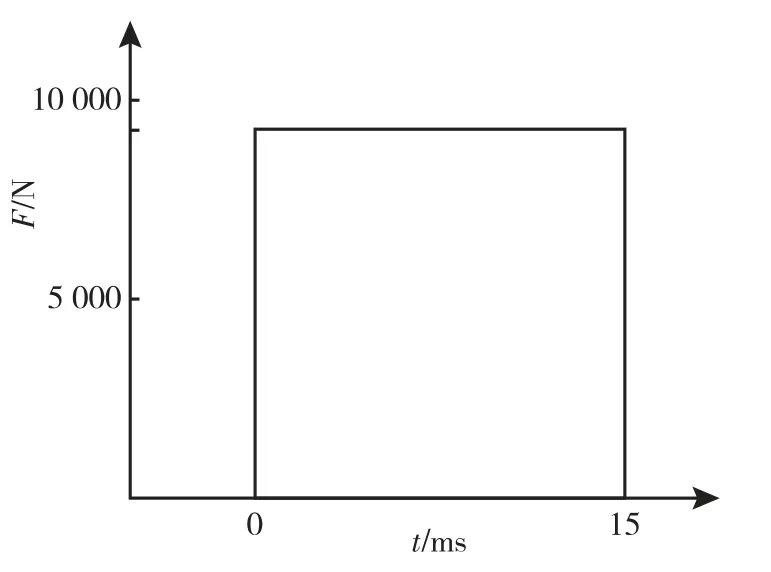

采用动力学仿真分析方法进行分析。通过安装仪器的轴线加载工作载荷,轴线与弹体轴线平行,方向指向弹头,载荷信息如图6所示。

图6 仪器工作载荷Fig.6 Instrument working load

4.2 强度分析

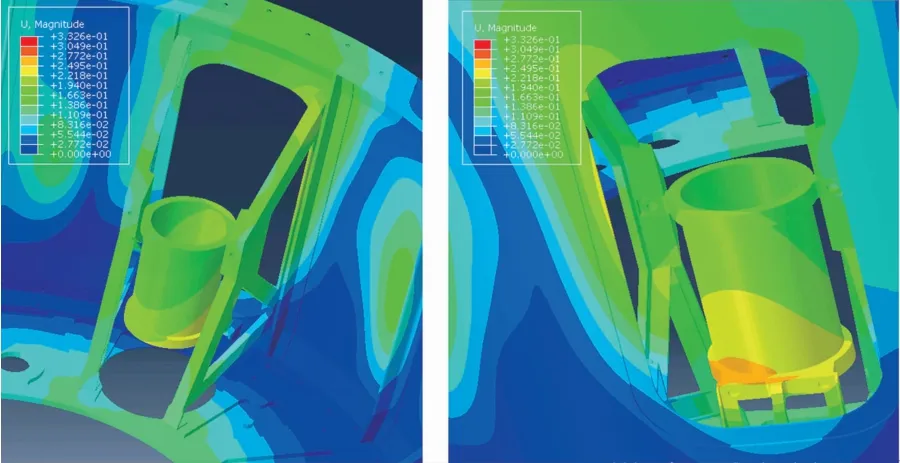

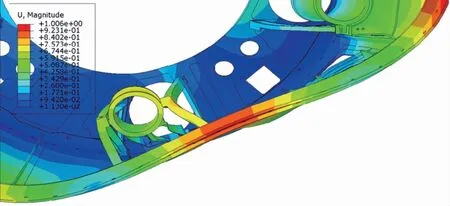

通过有限元分析,从图7和图8可以看出舱内仪器可换支架在仪器工作载荷作用下的结构应力和位移分布。因该支架主要为刚度设计,整体应力水平较低。共最大应力位于仪器与上支架连接的接耳根部,为85.1 MPa,仪器与下支架连接处的应力为56.7 MPa,安装窗口处的最大应力为28.3 MPa,远小于2A12铝合金屈服强度390 MPa。

图7 仪器可换支架应力分布图Fig.7 Replaceable bracket stress distribution diagram

图8 仪器可换支架位移分布图Fig.8 Replaceable bracket displacement distribution diagram

位于仪器与下支架连接处的最大位移为0.33 mm,应变为56.7 MPa,仪器与上支架连接处的位移为0.19 mm,应变为85.1 MPa,满足设计要求的最大形变不超过1 mm。

4.3 模态分析

模态分析用于求出结构自然频率和模态形状,也称固有频率和主振型。该分析结果对于实际工程设计有关参数的选择(如激振频率的确定、共振现象的避免与利用等)及进一步的动力分析都很重要,因为结构的基本频率和模态信息能够反映动态响应特性。

模态分析的有限元模型连接形式简化为绑定连接,分析过程中,固定壳体下端框,将舱内仪器假定为均质模型进行模态分析。

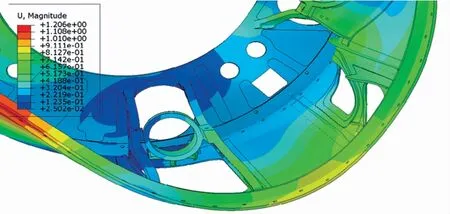

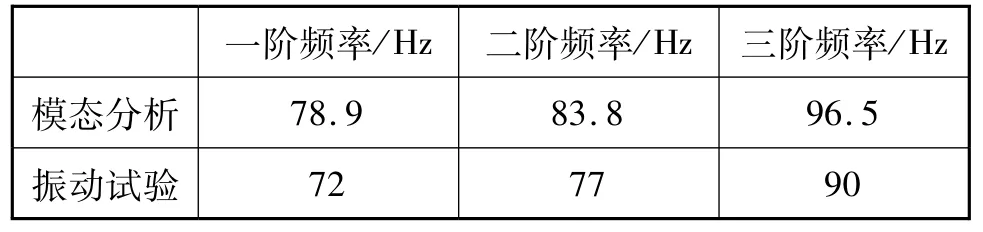

舱内仪器可换支架的一阶和二阶振型均表现为沿切向的左右摆动,频率为78.9 Hz和83.8 Hz,如图9和图10所示。三阶振型表现为支架的上下摆动,频率为96.5 Hz,如图11所示。高于壳体中段飞行的一阶模态频率为40.6 Hz,满足实际飞行工况要求。

图9 仪器可换支架一阶振型Fig.9 First-order vibration mode of replacefable bracket

图10 仪器可换支架二阶振型Fig.10 Second-order vibration mode of replaceable bracket

图11 仪器可换支架三阶振型Fig.11 Third-order vibration mode of replaceable bracket

4.4 分析结论

通过以上分析,舱内仪器可换支架的强度和谐振频率满足设计要求,可有效保证飞行过程中的仪器工作正常。

5 试验验证

5.1 振动试验

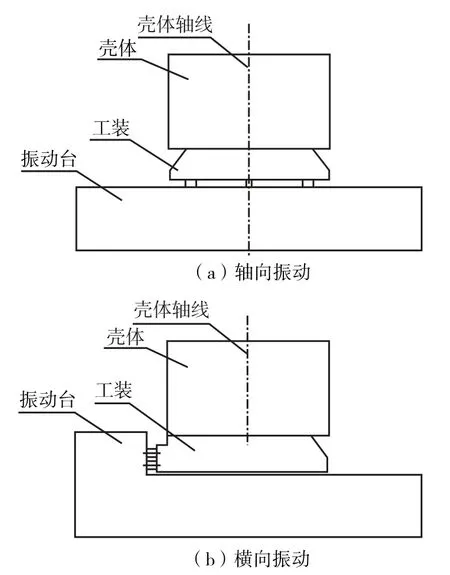

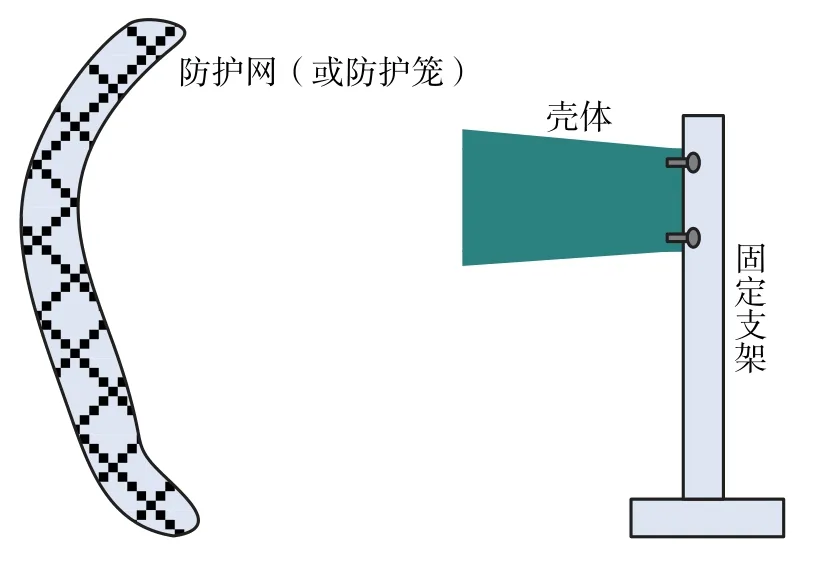

舱内仪器可换支架搭载仪器进行壳体联合振动试验,包括壳体轴向振动试验和横向振动试验。轴向振动试验中,壳体竖直放置,后端框与轴向工装相连,工装与振动台连接,通过振动台施加激振力。横向振动试验中,壳体竖直放置,后端框与工装相连,工装与滑台连接,振动台带动滑台对试验件施加激振力,如图12所示。

图12 振动试验示意图Fig.12 Diagram of vibration test

通过分析正弦扫频振动数据,可以得出,舱内仪器可换支架一阶频率为72 Hz,二阶频率为77 Hz,三阶频率为90 Hz。试验数据与模态分析数据对比见表3。考虑到试验件质量分布与分析模型的偏差及试验误差,振动试验数据与有限元分析结果基本一致。

表3 振动试验与模态分析数据对比Tab.3 Comparison of vibration test and modal analysis data

5.2 仪器工作状态冲击试验

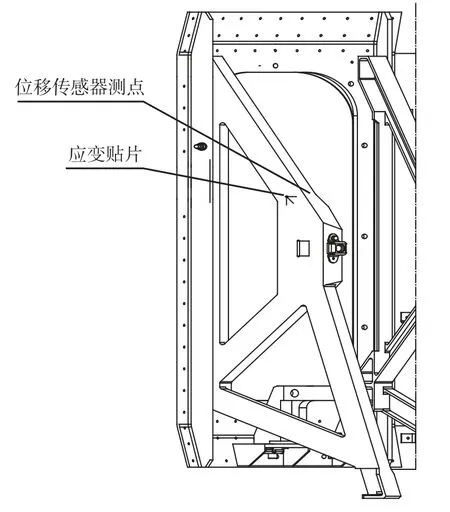

舱内仪器可换支架搭载仪器进行壳体联合工作试验,各位置粘贴应变、位移等传感器,测点位置如图13所示。

图13 测点位置示意图ig.13 Diagram of measuring point position

仪器工作期间,传感器测得测点位置支架的应力峰值为18.2 MPa,位移峰值为0.15 mm。

对比有限元仿真分析结果,与应力测点位置对应的分析数据为22.3 MPa,位移测点对应的分析数据为0.19 mm。考虑试验件装配间隙和试验误差,试验测量结果与有限元分析结果基本吻合。因此,可以得出结论:仪器工作时,支架的应力水平较低,舱内仪器可换支架满足仪器使用要求。试验示意图如图14所示。

图14 仪器联合工作试验示意图Fig.14 Diagram of instrument test

5.3 操作时间考核

操作技师从拆卸口盖的第一个螺钉开始计时,按操作规程:取下口盖,拆卸仪器,更换新状态的仪器,安装口盖,直至最后一个螺钉拧紧后结束计时。共耗时13 min。通过实操考核摸底数据,可知舱内仪器可换支架有效缩短了更换仪器的操作时间,无须分解舱段即可完成操作。

5.4 小结

通过试验验证,仪器可换支架的性能指标及试验验证数据满足设计要求,如表4所示。

表4 设计要求满足情况汇总表Tab.4 Summary of satisfaction of design requirements

6 结束语

根据实际需求和设计要求,设计了一种舱内仪器可换支架结构。同时,通过对结构进行的仿真分析和试验验证,证明了该结构满足使用的结构强度、变形和谐振频率的要求。该仪器可换支架的设计,为同类支架的结构设计提供了可靠的参考依据,对后续相关的结构设计具有良好的指导作用。后续工作将在舱内仪器支架的系列化、产品化、低成本等方面进行深入研究。