基于LabVIEW的便携式引擎传感器性能测试系统

2022-05-31田锦明朱慧敏纪林海孙巧榆刘尚为

田锦明,朱慧敏,纪林海,孙巧榆,黄 超,张 静,王 姚,刘尚为

(江苏海洋大学电子工程学院,江苏连云港 222000)

0 引言

随着汽车工业的高速发展,汽车传感器的应用越来越多,其中引擎传感器是汽车发动机控制系统以及汽车安全系统中非常关键的传感器,它直接决定了发动机的工作性能。因此引擎传感器在生产完成后,需要进行严格、准确的性能测试,以保证出厂的产品质量[1-3]。

目前测试引擎传感器的测试系统多采用电机驱动齿轮,并采用示波器对引擎传感器的信号进行检测。由于电机存在机械抖动,会使测量准确度降低;而且对电机的性能要求高,提高了成本,同时电机测试结构复杂、笨重,不便于携带外场测量;当采用示波器观测引擎传感器信号时,存在人为因素,不能高效对引擎传感器的性能参数进行测试;并且不能对测试过程中的信号参数进行自动记录、判断、分析等[4-7]。

为满足便于携带、测试过程简易、成本低、效率高等实际需求,本文设计了基于LabVIEW的便携式引擎传感器性能测试系统。通过控制可跟踪双路信号发生器输出信号,传输到引擎传感器工装的线圈上,在铁芯端面产生一个模拟转动信号盘的磁场,用此磁场激励引擎传感器,使其输出信号。由于磁场是由线圈和铁芯组成,因此不产生机械转动、无惯性、响应速度快、准确度高和成本低;并且无需测试人员使用示波器来观察引擎传感器产生的信号波形,降低人为因素误差;并能够自动记录、判断、分析性能数据测试结果。

本文选用了LabVIEW作为引擎传感器性能测试系统的开发平台,实现对引擎传感器信号性能参数的测试,包括通电后引擎传感器产生的首个信号的上升沿、下降沿相位精度,通电后信号稳定时的信号上升沿、下降沿精度以及上升沿、下降沿抖动的相位精度等参数。

1 性能测试系统原理

目前的引擎传感器测试是采用电机驱动齿轮旋转,霍尔芯片和永磁铁封装在引擎传感器里,霍尔芯片在齿轮和永磁铁之间,交替变化的齿隙会使恒定的磁场变为交变的磁场,引擎传感器受到磁场激励输出电压形式的方波脉冲信号[8-10]。

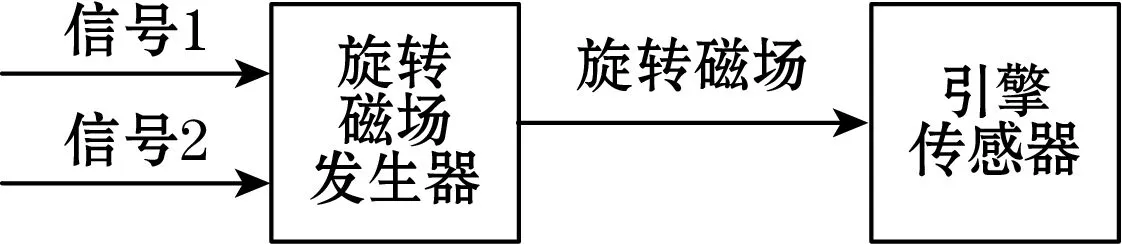

本系统是在非机械式的旋转磁场发生器中通入变化的电流,从而产生旋转的磁场。如图1所示,给旋转磁场发生器通入2路幅值和频率相同的正弦波信号,信号1和信号2在相位上相差90°或270°,旋转磁场发生器产生旋转的磁场,形成的磁场与电机驱动齿轮产生的磁场相似,主要区别在于本系统的旋转磁场发生器是由线圈和铁芯组成,不产生机械转动,并且具有无惯性、响应速度快和精度高的特点。

图1 引擎传感器性能测试原理图

2 测试系统设计及实现

引擎传感器性能测试系统如图2所示,主要由计算机、双路可跟踪信号发生器、双路直流放大器、旋转磁场发生模块、引擎传感器模块、信号处理模块、电流测量模块、信号选择控制模块和双通道同步采集模块组成。

图2 测试系统结构图

主要的测试过程如下:计算机控制双路可跟踪信号发生器的一个输出通道输出一个具有一定直流偏量的正弦波信号X1,并控制另一个输出通道在偏置、电压、波形和频率参数上进行跟随,输出正弦波信号X2,但在相位上与第1个通道的输出信号X1相差90°或270°,形成输出互差90°的2路输出信号;此2路输出的交变正弦波信号X1、X2传输到双路直流放大器进行放大,并且其中一路信号发生器输出信号X1作为同步触发信号去控制双通道同步采集模块实现同步采集;将放大后的交变正弦波信号X3、X4传输至旋转磁场发生模块,旋转磁场发生模块产生一个水平方向的磁场;由于2路信号在时间上相差90°,又是交变的,同时每组铁芯是交叉的,因此形成一个模拟转动信号盘的磁场;模拟的磁场激励引擎传感器,使其输出信号。将输出信号输送到电流测量模块和信号处理模块,电流测量模块输出引擎传感器的电流信号,信号处理模块输出处理过后的引擎传感器信号;同时计算机通过通讯端口控制信号选择模块,使得由电流测量模块输出的电流信号和由信号处理模块输出的信号通过信号选择控制模块,由信号选择控制模块的多路输入端SI1、SS1按照计算机的执行命令依次转换并输出信号X5、X6,再送给双通道同步采集模块。双通道同步采集模块通过计算机的控制进行2个通道同步采集,把采集的数据传输到计算机中,再经过LabVIEW对采集的数据进行分析处理,实现对引擎传感器性能的测试。

旋转磁场模块主要由壳体、线圈骨架、铁芯、线圈组成。如图3所示,壳体采用矩形结构、金属材料,在侧边有2个端口用来连接外部电路。传感器的位置正对线圈骨架组中的2个铁芯端面垂直中心线的位置,并且传感器的头部与铁芯端面保持适当的距离。线圈骨架为空心骨架,采用非导磁性耐高温材料;2个线圈骨架构成一组,骨架的头部靠在一起,同时2个线圈骨架交叉形成一定角度(30°~60°),两骨架的结构相同。铁芯采用高磁导率材料,如硅钢片;铁芯固定于线圈骨架内,铁芯的长度和线圈骨架的长度相同。线圈缠绕在线圈骨架上,通过壳体侧面的2个端口连接到外部电路。

图3 旋转磁场发生器

双路交直流放大器将信号发生器产生的信号放大后,发送到旋转磁场发生器的线圈里,线圈将其转化为旋转信号磁场。铁芯使磁场信号加强,从而引擎传感器感应到磁场信号。

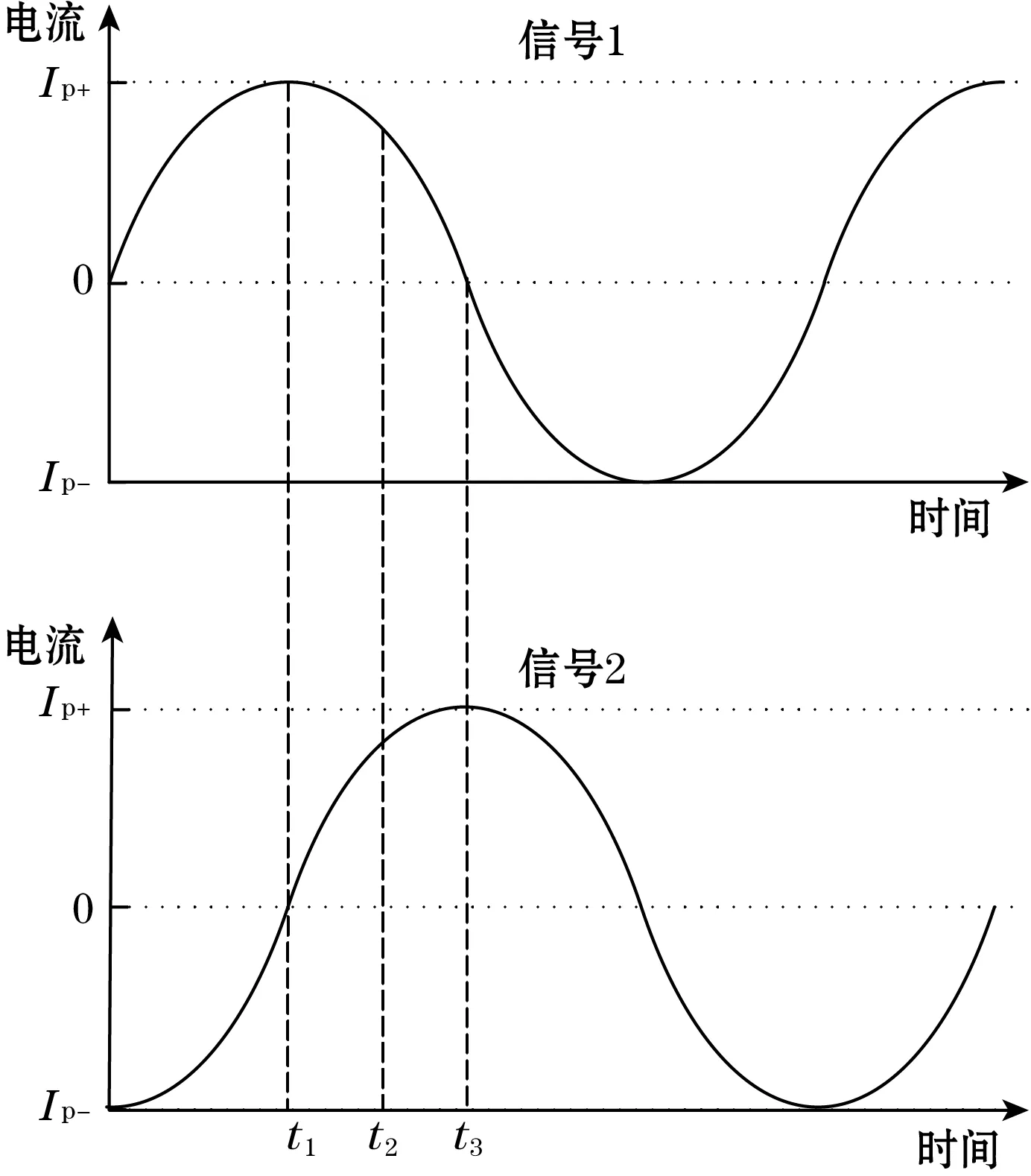

图4为不同时刻放大器放大后的2路信号图,信号1和信号2相位相差90°,图5为旋转磁场发生器3个特殊时刻所产生的磁感应线分布图,从图5可以看出,在t=t1和t=t3时,旋转磁场发生器所产的磁感应线方向相似;在t=t2时,旋转磁场发生器中线圈所产生磁感线在空气中相交,使空气中间部分的磁感线密集并且其方向会发生改变。

(a)t=t1

图4 放大器放大后2路相位相差90°的信号

旋转磁场发生器的设计应考虑:磁场大小、线圈匝数、铁芯直径,2个线圈骨架交叉摆放所形成的一定角度的位置以及传感器在磁场中的放置位置等因素。

3 软件设计及实现

选用LabVIEW软件开发引擎传感器性能测试系统,完成了引擎传感器性能手动测试的前面板和后面板的编写。测试系统框图如图6所示。

图6 性能测试系统结构图

性能测试系统的基本流程是:当进入测试系统时,系统默认初始化;当准备进行引擎传感器性能测试时,选择测试传感器的类型以及周期数,并设置传感器信号初相位上升沿、下降沿相位精度,上升沿、下降沿精度,上升沿、下降沿抖动精度等性能参数的上限和下限值;参数设置完成后进行测试。开始测试后,信号发生器工作同时传感器上电,信号发生器产生信号经过信号放大模块放大,送给旋转磁场发生器模块产生旋转磁场激励引擎传感器产生信号;采集卡采集引擎传感器产生的信号发送到计算机并通过LabVIEW以波形曲线的形式显示在前面板上。LabVIEW再将引擎传感器产生的波形进行数据处理,计算出初相上升沿、下降沿精度,信号上升沿、下降沿精度等其他性能数据并与所设定好的参数值对比,判断引擎传感器的性能是否满足生产要求。

3.1 性能测试系统前面板和后面板设计

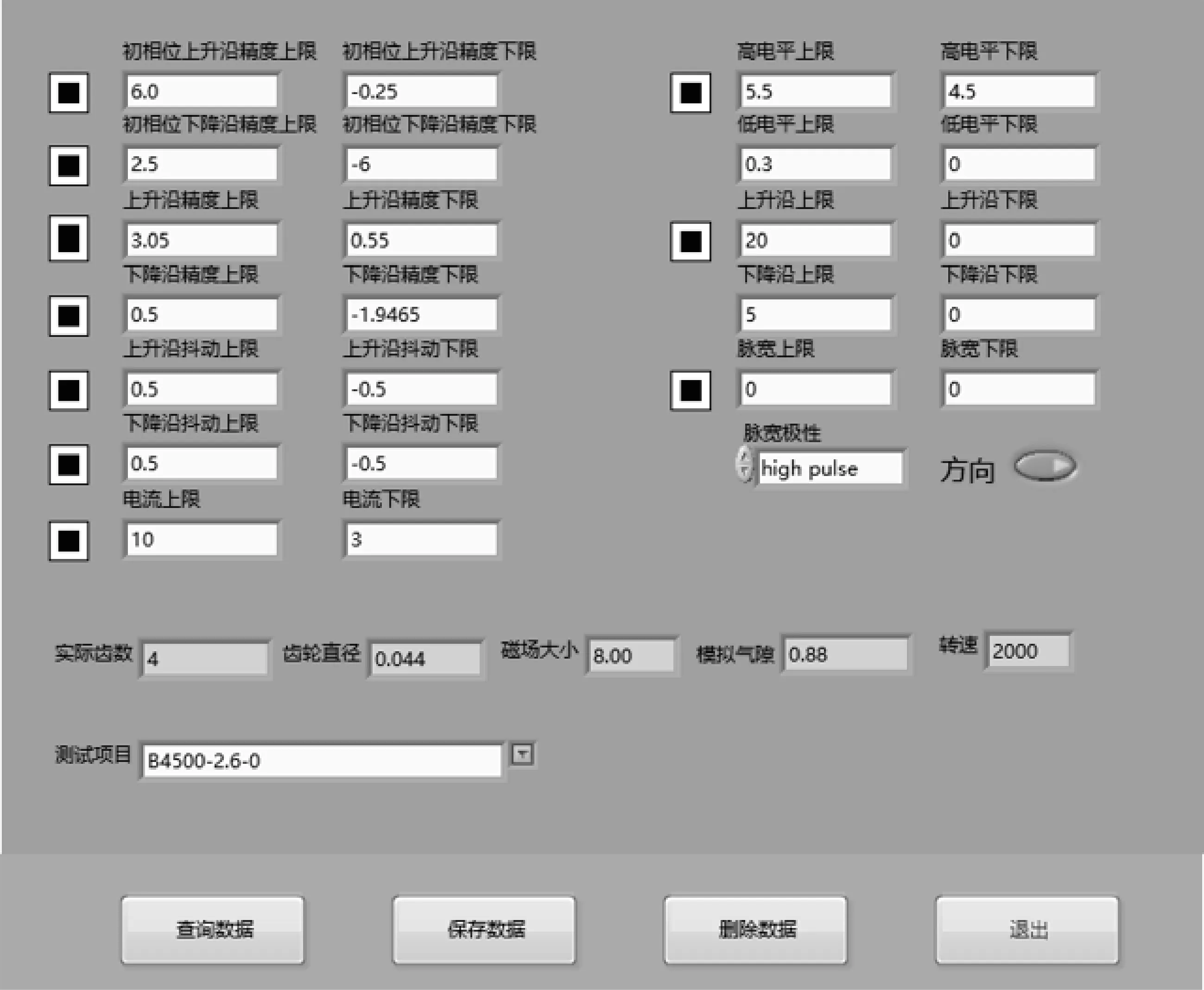

性能测试系统的前面板设计如图7所示,信号发生器所产生的参考波形显示在最上方;引擎传感器信号波形显示在引擎传感器波形的下方;最下方显示的是传感器各项性能指标:高电压值、低电压值、上升沿时间、下降沿时间、上升沿精度、下降沿精度、电流值、初相上升沿精度、初相下降沿精度、上升沿抖动、下降沿抖动,并判断测得的性能数据是否满足设定值的范围,当测得的数据满足设定值范围时,会在判断框中显示绿色和GO的字符,若不满足设定值的范围,则会显示红色和NO的字符。右侧有设置按钮,设置界面如图8所示,可设置传感器各项性能的上限值和下限值。

图7 性能测试系统前面板

图8 性能指标范围设置前面板

性能测试系统后面板主要程序有初始相位数据处理和相位数据处理。如图9所示,当初始相位数据读取完成后开始进行数据的处理,计算测试中的引擎传感器的初始相位上升沿、下降沿精度值。将采集到的引擎传感器输出的波形发送到首相点数计算子vi,同时将参考波形也送入子vi进行计算,将参考波形的上升沿时间Tp1和下降沿时间Td1和采集卡采集到的第1个完整的波形的上升沿时间Tp2和下降沿时间Td2进行相减,得出原始初相位上升沿时间差Tc1和下降沿时间差Tc1,如图10所示,计算得到的时间差值送入2个条件结构框图中进行换算;通过一个μs(微秒)转换成degree(角度)的子vi,换算出角度值,参考波形的上升沿、下降沿时间与引擎传感器信号波形的上升沿、下降沿时间差和角度之间有如下关系:

图9 初始相位数据处理程序框图

图10 参考波形和传感器信号波形

(1)

式中:θ为角度值,(°);Tc为参考波形的上升沿、下降沿时间与引擎传感器信号波形的上升沿、下降沿时间差,μs;v为齿轮转速,r/min。

将经过线性化处理得出的初相上升沿精度值和设定的值进行比较,若数值在范围内则显示绿色和GO的字符,否则显示红色和NO的字符。初相下降沿精度值的计算以及判断与初相上升沿精度值的测试相似。

如图11所示,当相位采集数据读取完成后开始对数据进行处理,计算测试中引擎传感器的上升沿、下降沿精度值以及上升沿、下降沿精度的最大值和最小值。将采集到的引擎传感器输出的波形发送到相位计算子vi进行计算,并将引擎传感器输出波形通过提取单波形子vi将部分波形显示在前面板的示波器上。相位精度值的计算过程如下:将采集卡采集到的波形和参考波形上升沿的时间和下降沿的时间相减,得出相位上升沿、下降沿时间差值,计算得到的差值送入2个条件结构框图中进行换算。先将用设定好的转速值与上升沿时间差值相除并取整,通过微秒转换角度子vi,根据式(1)中的关系换算出角度值。再经过线性化处理和一个相位滤波的子vi得出未标定的上升沿精度值;未标定的上升沿精度值和实际引擎传感器的数值存在一定的关系,所以通过二次标定子vi计算出的上升精度值与实际值接近。用数组最大值和最小值函数将标定后的上升沿精度值的最大值和最小值显示在前面板上。在测试的过程中发现每次测量的数值有一定的偏差,所以采用一个均值子vi进行多次测量取平均值来缩小偏差。最后将处理过后的上升沿精度值显示在前面板上,并且与设置好的上限上升沿精度值与下限上升沿精度值进行比较和判断,若在设置值的范围内则显示绿色和GO的字符;否则显示红色和NO的字符。下降沿精度值的计算以及判断与上升沿精度值的测试相似。

3.2 性能测试结果显示

测试结果如图7所示,采集卡采集到的引擎传感器波形以及信号发生器产生的波形显示在LabVIEW前面板的波形图显示面板上。图7中第1个波形图为信号发生器产生的参考波形图,第2个波形图为引擎传感器信号波形。测试系统测得的引擎传感器的初相上升沿精度值为1.934°,初相下降沿精度值为-1.032°,上升沿精度值为1.705 51°,下降沿精度值为-0.842 875°。实际引擎传感器在机械轮上测得:初相上升沿精度值为1.95°,初相下降沿精度值为-1.05°,上升沿精度值为1.70°,下降沿精度值为-0.84°。两者相比较基本一致。在实际测试中测得引擎传感器的性能数据与标准的引擎传感器的性能数据误差不能大于±0.05°;表1为引擎传感器在机械轮上测试得到的标准数据以及传感器在该性能测试系统中测试得到的数据,并且从表1可以看出传感器在机械轮上测试得到的标准的初相上升沿、下降沿精度,上升沿、下降沿精度数据与该性能测试系统测试得到的初相上升沿、下降沿精度,上升沿、下降沿精度数据之间误差均小于±0.05°。

表1 引擎传感器测试数据表 (°)

4 结束语

本文提出了一套基于LabVIEW的便携式引擎传感器性能测试系统,该系统采用旋转磁场发生器产生旋转磁场激励引擎传感器的测试方法,这种电-磁-电之间转换的方法与传统的电机驱动齿轮激励传感器相比较便于携带、成本低、重复性好,并且克服了传统测试方式准确度低和效率低等缺点,实现高准确度测试。测试结果表明:该系统测得的引擎传感器性能数据在标准引擎传感器的性能数据的误差范围之内,该系统可以提供准确的引擎传感器的性能数据。