氧氯化锆碱烧锅内反应过程及气体吸收置技术研究

2022-05-31李泉华

李泉华

窑炉是工业生产中不可缺的一个生环节,很多高温化学反应在一钢制常压容器中进行,反应容器在底部进行直焰加热,加热到化学物料反应温度,通常加热钢制容器采用反射炉进行加热。反射炉也是以煤或者天然气为燃料的火焰加热炉,反射炉的结构较手锻炉要复杂,但燃料消耗摄小,温度均勻,加热质量好,一般反应与锻造车间普遍使用。氧氯化锆生产行业的碱熔工序,在近二十年的发展历程,由于碱烧锅的反应是一个间断过程,碱烧锅从原料(烧碱)投入至加热熔解,当碱烧锅内的烧碱加热至熔溶状态没的水气冒出以后,当锅内达至一定的温度以后,投入锆英砂并进行搅拌反应,锆英砂与烧碱反应完成以后并进行保温,待保温过程结束以后,碱烧锅必须吊起炉堂放至车间的物料冷却区进行下一步烧结料冷却工序。碱烧工序整个生产过程,由于碱烧锅处一种动态过程,对于员工的安全操作要求比较高,既要炉面员工安全操作,又要对动态式的碱烧锅内反应气体吸收,解决碱烧锅炉面上的操作环境。这个课题一直是我们研究解决方向。目前,氧氯化锆碱熔工艺还不够成熟,该方面的研究也比较有限,国内氧氯化锆碱熔工艺尚处于初级探索阶段,碱烧锅结构还有待进一步优化和完善,提升氧氯化锆碱熔效率和质量,并且降低炉面员工操作难度,提高炉面员工操作安全性,为此提出氧氯化锆碱烧锅内反应过程及气体吸收置技术研究。

1 反射炉的工作原理

按照供热方式不同,反射炉可以分为粉煤炉、重油炉、煤气炉、天然气炉四种,粉煤炉是以粉煤作为燃料,虽然燃烧比较稳定,但是在使用过程中会产生粉尘;重油炉工艺方法比较成熟可靠,但是是以重油作为燃料,使用过程中会产生黑烟,会对空气造成一定的污染;煤气炉火焰比较稳定,并且炉窖寿命比较长,但是热效率比较低;天然气炉热值高,天然气燃料比较环保,并且还会受到当地资源限制,因此氧氯化锆碱烧反射炉通常为天然气炉。氧氯化锆碱烧反射炉的主要由炉基、炉底、炉壁、加料口、烟道以及出料口六部分组成,反射炉是以锆英砂和烧碱作为原料,利用烧碱除去锆英砂内的杂质,通过氧氯化锆碱烧反射炉的火法冶炼,可以得到纯度大于99.9%的氧氯化锆。氧氯化锆碱烧反射炉工作过程可以分为加原料、熔化、氧化、还原四个阶段,将原料锆英砂投入到反射炉内,天然气或煤在燃烧室内燃烧,火焰和高温炉气通过火墙从炉子拱顶反射到加热钢制反应锅底部及锅筒身外壁,加热室的温度可达1250℃左右,对炉内原料进行熔化,熔化后的锆英砂与烧碱发生氧化还原反应,生成氧氯化锆。燃烧所需要的空气是经换热器预热后送人燃烧室来提高加热炉的热效率,废气经烟道通过烟气喷淋吸收以后从烟囱排出。

反射炉的操作和维护注意事项,同时要注意:放、取锅时要防止碰撞炉壁和炉底,以及物料反应溢出到炉内加热室内损坏炉子。

2 氧氯锆生产线碱烧工序反应过程

2.1 氧氯化锆生产线的碱烧工序

使用烧碱与锆英砂加热分解反应,他是湿法制取二氧化锆第一步反应,它的主要装备有反射烧结炉、碱烧钢锅、电动行车为、燃烧机、烟气除尘风机喷淋塔、反应气体抽风机、反应气体喷淋吸收塔等等。反应化物原料有锆英砂(化学名:ZrSiO4)理论组成ZrO267.2%SiO232.8%还含有少量杂质,另外一种原料为烧(NaOH)。

在高温下氢氧化钠与锆英砂相互作用产生主要反应,反应过程和最终产物成随着反应条件变化而变化,从理论上分析,反应仅与NaOH 的配量有关,如果控制作好NaOH 的用量及反应分解的温度就可以控制反应过程,根据热力学条件,上述反应方程式是一个多相的复杂的反应过程,反应受多种因素影响。

2.2 锆英砂分解过程中的条件和影响分解的因素

基于上述反应过程中分析,用氢氧化钠分解锆英砂比较复杂,主要体现为氢氧化钠的用量、锆英砂的粒度、碱烧的反应温度、烧结气氛、反应时间、保温时间以及采取设备、物料的接触方式、加热方式。

当锆英砂和NaOH 的配比为1:1.4 时(质量比)在550 度时出时一个反应高峰,证实的烧结反应为2-3 同时还少量的二氧化锆,因此碱的配比不当,将会产生副反应及复分解反应。

由于反应物物料组成看出,Na2ZrSiO5和Na2ZrO3不溶于水,而Na2SiO3和Na42SiO4溶于水,通过水洗除硅。在研究中表明控制ZrSiO4与NaOH 的质量比在在0.87 ~1.3 之间。

氢氧化钠用量对锆英砂分解率的影响,通过多次的生产试验得出以下表的数据。

试验工况:烧结温度为750 度,反应时间间90min,锆英砂ZrO2为65%。实验证明:氢氧化钠用量增大,锆的分解率增大,当氢氧化钠增加一定时,锆的分解率增加不多,当碱的配达1:1.3 以下时,烧结料中没有发现Na2ZrSiO5存在。可以确定碱烧工序的砂、碱比为1:1.3 为最佳配比。

(1)烧结温度控制对分解率的影响。烧结温度是影响锆英砂分解率的重要因素之一,在氧氯化锆碱烧锅生产中,烧结温度是考察氧氯化锆碱烧锅生产效率和能源消耗的一个重要指标。根腒目前氧化锆生产线碱烧工序实际应用运的锆英砂与烧碱的投料比1:1.3进行了锆英砂分解率测试验,烧结料在不同的反应烧结温度之下,锆英砂的分解率与硅的转化率都有不同,分别计算碱烧烧结温度为500℃、600℃、650℃、700℃、750℃、800℃下,锆英砂的分解率和硅的转化率,计算结果如表3所示。从试验数据可以看出,锆英砂的分解率与硅的转化率会随着碱烧烧结温度的升高,呈现出先增大后减小的趋势,在500℃-750℃范围内变化时,硅的转化率和锆英砂的分解率呈现逐渐上升的趋势,当碱烧烧结温度为750℃时,硅的转化率和锆英砂的分解率达到最大值,在750℃-800℃范围内变化时,硅的转化率和锆英砂的分解率呈现下降的趋势。试验数据说明锆英砂需要在较高的温度下才能发生充分反应,若要增加锅内反应温度,就需要增加碱烧烧结温度。当碱烧烧结温度达到一定高度时,会导致锆英砂和硅结块和挂壁现象,因此当碱烧烧结温度过高时,不利于锆英砂和硅的分解和转化,因此生产过程中,碱烧反应温控制在750℃左右,锆英砂的分解率99.6%,硅的转化率为99.7%,为最佳控制点。

(2)烧结料的保温过程对锆英砂的分解率的影响。在氧氯化锆碱烧工序,烧结料的保温是重一个环节,保温的温控比反应的要低,通常保温炉的温度为500℃左右,在实际工业生产中,利用反射炉最后一个炉孔,作为保温炉。保温炉保温时间为90min,碱烧锅存放区继续保温一小时,通过自然冷却后进入下一步工序。

烧结料保温与不保温的生产试验结果的区别。

通过上表可以看出,碱烧烧结料保温时间达到2h,锆英砂的分解率为96%。也是最佳点。

3 碱烧工序的反应设备的选型

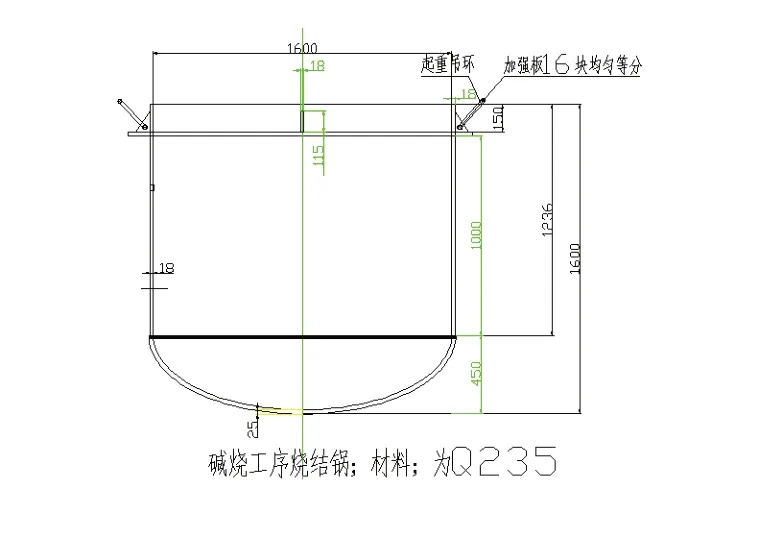

由于碱烧锅工作过程是间断使用,工作序程序;空锅投片碱——熔碱——投锆英砂——吊起锅至保温炉堂——吊起锅至冷却区。碱烧锅设计使用材质为Q235,这样的碱烧锅吊环要承受整个锅身及烧结料的重量,具体碱锅的设计图如下。

从锆英砂的烧结反应的工作程序可以看出,熔碱至投砂反应都是在加温的状态中进行,熔碱温度400℃先蒸除烧碱中的水份,然后进行投砂反应,反应温度升至750℃,所以要满足上述要求,必须采用碳钢材质进行制作。

图1 碱锅的设计图

4 反射炉的结构选型及设计

随着国家环境保护要求的提高,原来一些土窑设计方式满足不了现代工业要求,对窑炉一些烟气排放达标提出更高的要求,烟气排放标准:颗粒物10mg/Nm3,二氧化硫:35mg/Nm3。

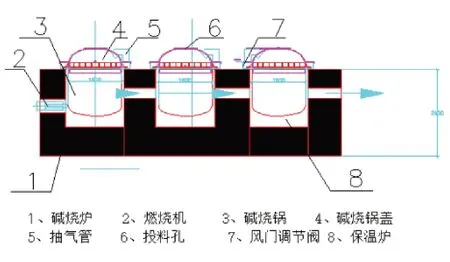

把原烧煤碳的窑炉改为设计烧天然气的窑炉设计,降低工人操作劳动强度,改善工人的操作环境,对碱烧工序的温控操作实行自动化控制,提高了产量合格的可靠性。具体碱烧炉结构设计如图2。

图2 碱烧炉结构立面图

5 碱烧炉反应气体的吸收存在的问题

氧氯化锆生产线的碱烧工序炉面的烟气以及碱性气体治理是一个比较难的课题,由于炉面上操作是不间断对每一台碱烧锅投锆英砂,反应好的碱烧锅要用行车起吊碱烧锅到保温炉堂,保温好的烧结料的碱烧锅用行车起吊起至烧结锅冷却区进行冷却工艺。整个设备操作频次比较多,碱烧锅吊起在炉面上行走的时间相对较长,行车起吊投砂桶行走的时间也同样多,所以面炉面上设置抽风管及其他装的难度比较大,原来设计碱烧锅反应气体吸通过采用移动吸收金属软管,经常频繁的移到每台碱烧反应炉旁,抽气管套至碱烧锅盖的出气上进行抽气。然后进入碱雾喷淋吸收塔内进行三级喷淋吸收。该设计装置在实际生产使用的运行过程中,存在较大的缺陷,主要其中体现为;①抽气管对接碱烧锅盖出口出现较大的漏气现象,抽风机不能完全抽尽碱烧锅内的碱性气体。②碱烧炉面的碱性气体比较多,操作人员的操作环境较差。③由于炉面上有祼的通风管道,不利用操作人员来回行走,并存在一定人员操作安全隐患。

图3 碱烧炉内部结构示意图

6 碱烧炉体结构性改造设计解决碱性气吸收的存在问题

碱烧工序存在的问题通过多方面的了解以及查找各类资料,主要着重从碱烧反射炉上面进行改进,具体改进措施如下:

(1)考虑到抽气管对接碱烧锅盖出口出现较大的漏气现象,抽风机不能完全抽尽碱烧锅内的碱性气体,将原业的碱烧炉的锅圈结构改为带水密封槽的锅圈,密封槽槽深为200mm,槽呈“U”字形,为了保证锅圈的使用寿命,密封槽的材质为不锈钢,不锈钢抗氧化性和抗腐蚀性比较好,并且耐高温,因此选用不锈钢材料制作带水密封槽的锅圈,锅圈厚度为150mm-170mm。在锅圈水槽内加入水,利用水起到一个密封的作用,避免碱烧反射炉内气体散出,以此克服原来的锅圈受高温锻烧变形锅盖密封不严现象。

(2)由于碱烧炉在生产过程中,炉内温度和碱烧烧结温度都比较高,长时间在高温状态下,锅圈可能会发生变形。一旦锅圈发生变形就会影响到抽气管正常抽气,同时也会影响到锅圈正常使用,因此在锅圈的密闭环内通过泵的增压的循水,不停的对锅圈进行冷却带走热量,起到降温的作用,避免锅圈加热升温引起锅圈变形,保证碱烧炉正常运行,抽取管可以正常吸收气体。

(3)把碱烧工序的碱烧炉的抽气总管内置到炉的台面内,这样就可以避免抽风管在炉面影响人员操作。

(4)由于碱烧炉在生产过程中需要使用大量的水,导致传统碱烧炉资源消耗比较大,碱烧炉节能减耗性能比较差。考虑到该问题,碱烧炉的锅圈冷却水换热以后通过冷却塔进行冷却流入储水桶进行循环使用,降低自来水的用量。

(5)碱烧锅盖的密封槽的密封水,从循环主水管内通过阀门控制引入锅圈密封内,密槽内的水位高低通过溢流管引抽风管内,这样设计使用一方面水可以冲洗风管内的碱尘,另一方面冲洗的碱尘通过沉淀进入污水管网。

(6)相关研究资料表明,碱气的吸收效果与碱尘吸收喷淋水量有关,要想保证碱气的吸收量增高,前提需要保证碱气的产出量,碱气是通过温度较高的水喷淋到碱尘上,形成含有碱尘的水蒸气,即将碱尘由固态转化为气态,最后通过吸收塔对碱气进行吸收。因此通过增大碱尘吸收喷淋水量,增加碱气量,将碱尘吸收喷淋水量由原来的50t/h,增大到100t/h。此外,喷水装置由喷淋管改为多孔喷淋帽,孔径大小为50mm-75mm,以此扩大碱尘喷淋面积,提高碱气的吸收效果。吸收塔气体达标排放。

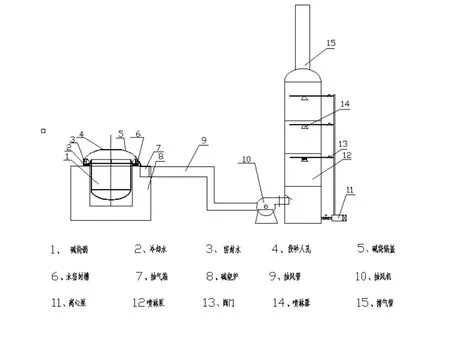

具体碱烧炉反应气体吸收装置改进如图4 所示。

图4 碱烧炉反应气体吸收装置改进图

如上图所示,改进后的碱烧炉反应气体吸收装置由碱烧锅、水密封槽、投砂入孔、碱烧锅盖、抽气箱、碱烧炉、抽风管、抽风机、离心泵、喷淋泵、阀门、喷淋器以及排气管组成,为了验证此次提出的改进方案可行性,对改进后的碱烧炉反应气体吸收装置进行测试,按照常规氧氯化锆碱烧流程,利用碱烧炉反应气体吸收装置对锆英砂进行碱烧,在生产过程中碱烧炉反应气体吸收装置抽气管没有出现漏气现象;炉面上的碱性气体减少了72%左右;颗粒物排放量为2.62mg/Nm3,二氧化硫排放量为24.16mg/Nm3,符合烟气排放要求;自来水用量也减少了34%,节水效果比较好;吸收到的碱气量也比原来增加了15.26%,气体吸收效果比较好。除此之外,在使用过程中碱烧炉反应气体吸收装置的锅圈没有发生变形,并且操作人员的工作量也极大地减少了,说明改进后的碱烧炉反应气体吸收装置各方面性能都得到了有效的提升。

7 综述

氧氯化锆生产是氧化锆生产过程前期阶段,它通过焙烧分解成氧化锆产品,氧化锆在工业生产过中用途比较广泛,主要用高端陶瓷行业、电子结构陶瓷以及宝石行业。氧化化锆生产的第一阶段碱烧工序的碱烧反应其重要,其生产过程中碱烧反应过程的砂碱投入比、反应过程的时间控制、反应过程中的温度控制直接关系到产出产品的质量、投入产出比提高。在生产实践中,我们通过不断的研究生产技术以及生产装备,掌握好的一条生产工艺途径。在提高产品质量的同时,也解决生产过程中产生碱性气体处理问题。在窑炉生产应用中,用进口的然气燃烧机代替了原来的手工加煤燃烧。提高了自动化生产水平,降低了工人的操作劳动强度,改善了碱烧车间的生产环境。