中间包干式振动料制备方法的探究

2022-05-31马安平翁小燕严培忠叶小星费国荣

马安平,翁小燕,严培忠,叶小星,陈 臻,费国荣

中间包干式振动料具有施工简便、整体性强、不污染钢液、烘包时间短、容积稳定、结渣率低、保温性好和用后易翻包的优点。连浇时间从最初的10h 提高到现在的70h 及以上,寿命是涂料的2 倍~4 倍,随着连铸中间包连浇炉数不断提高,逐步推广应用。目前各实验室一般都采用手动振动制样方法,将混合好的干式振动料自然堆积倒入组装好的160×40×40mm 三联钢模内并高于模具表面,置于振动台上振动并分层捣打成型。这种制备方法没有统一的振动时间、捣打次数和捣打力,检测数据存在很大的差异,给用户审核产品质量等工作带来诸多不便,也给研究者之间相互交流带来阻碍。当然GB/T 4513.5 中也制定了干式振动料制备方法,但是这种方法制备较繁琐还需购置实验仪器,为节能、减少耐火材料制造企业负担、检测方法给出统一有效的标准并能使干式料行业得到健康有序的发展。为此我们新探究了一种使用简单、安装方便、节能降耗且检测结果差异小的制备方法(以下简称实验方法1),通过大量的试验数据与目前各实验室采用手动振动制样方法(以下简称实验方法2)进行对比试验,以验证此方法的可操作性及实验数据的稳定性。

1 试验

1.1 主要原料

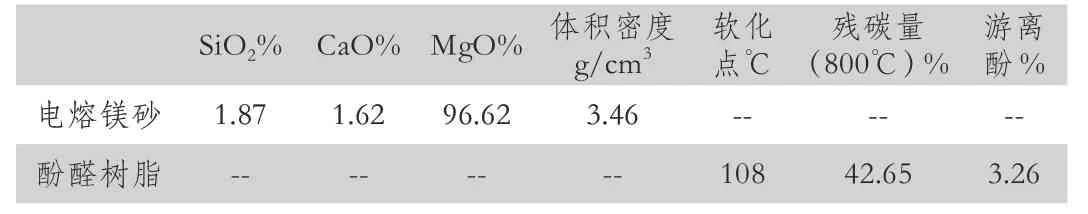

本试验以电熔镁砂为主要原料,以酚醛树脂为结合剂;外加少量的中温烧结剂和抗氧化剂。主要原料理化指标见表1。

表1 原料的理化组成(w%)

1.2 制样仪器

(1)干燥箱,能控制温度在200℃±5℃。

(2)振动台,应是一个沿垂直方向以50Hz 振动的水平台。该振动台具有0.50mm 振幅,精确度为0.05mm,整个过程振幅的精确度为±0.05mm。

(3)三联钢模,为长方形模具,宽40mm、长160mm、高80mm;三联钢压模,宽39mm、长159mm、厚5mm。试验时将三联钢模平行放置,内装有与其内壁吻合的三联钢压模,表面光滑平整,钢压模上表面有一手柄,见示意图1。

图1 依次为三联钢模、三联钢压模、三联钢模与三联钢压模组合

1.3 制样步骤

(1)按配方混合好的干式振动料称取试样量550g/联~600g/联,根据试样体积密度适当调整重量,每一联重量相同,填充于组装好并润滑过的160×40×80mm三联钢模中抹平并避免偏析。

(2)置于振动台上,用手按住三联钢压模手柄并用力按压表面,振动45s 成型,取下三联钢压模,压后的试样高度应为40mm±2mm 如图2、图3。

图2 三联试验模压块按压试样

图3 振动成型后试样

(3)成型后连模具一起置于 200℃干燥箱内加热 6h 后取出,冷却后脱模。在 1500℃保温 3h 热处理后,随炉冷却至室温,按YB/T5201.1 试验方法分别检测成型样块和热处理后试样的物理性能。

2 试验结果与讨论

2.1 不同试验方法对干式振动料试样外观的影响

从图4 和图5 中可以看出,不管是振动成型后还是烘烤脱模后,实验方法1 所制备的试样密度较高且比较均匀,气孔率较低,外形规整,棱角完好,表面光洁平整,基质与颗粒分布均匀。而实验方法2 制备的试样其表面粗糙,粗颗粒明显上浮于试样表面,粒度分布不均。这主要是由于物料在振动下,坯料质点相撞击,动摩擦代替了质点间的静摩擦,坯料变成具有流动性的颗粒,试样振动过程中发生颗粒偏析所造成。粉体和骨料在振动时,因其颗粒的密度、粒度、形状及表面性质的差别产生的不均匀现象,使原本混合均匀的颗粒料发生了一定程度的分离,按颗粒的大小(或轻重)各自聚集,形成按颗粒的大、中、小(或轻、重)分层、分聚结构,严重破坏了试样的均匀度、坯体成型和坯体的结构。实验证明:实验方法1 能更好的避免试样在制备过程中偏析所造成的坯体结构致密度不均匀。

图4 振动成型后试样外观

图5 烘烤脱模后试样外观

2.2 不同试验方法对干式振动料物理性能的影响

经多次加热处理试验,对2 种不同实验方法的物理值进行统计对比,由图6 可以发现,实验方法2 中200℃×6h 热处理下体积密度最高值为2.34g/cm3,最低值为2.15g/cm3;200℃×6h 热处理下耐压强度最高值为10.5Mpa,最低值6.2Mpa;1500℃×3h热处理下耐压强度和加热永久线变化各数据均变化起伏差异很大。而实验方法1 中体积密度、耐压强度和加热永久线变化数据变化值较平稳,没有明显的高低起伏差异。这是因为目前干式振动料结合剂一般为有机(如树脂)结合,有机结合的干式振动料干混合后结合剂均匀的包裹于颗粒砂表面,还留有一部分与细粉均匀混合。实验中可以发现在试样配方相同的情况下,实验方法2 在200℃×6h 热处理下由于试样偏析的副作用,树脂含量分布不均匀引起骨料颗粒表面的结合剂薄膜对镁砂颗粒表面的三维空间网络连通性造成破坏,因而会出现同组模具或不同组模具试样体积密度、耐压强度数据的差异化和不稳定性。在1500℃×3h 热处理下,由于树脂已经完全碳化形成结合碳,使试样的高温微观结构发生变化,树脂量较多且分布均匀的试样碳化后形成的结合碳也较多,反之形成的结合碳较少,因此由于试样偏析引起实验方法1 的耐压强度和加热永久线变化检测数据及不稳定。实验证明:试样粒度分布均匀、树脂含量均匀的实验方法1 的各物理指标均比实验方法2 更趋于稳定。

图6 各试样在不同试验方法下的物理性能值

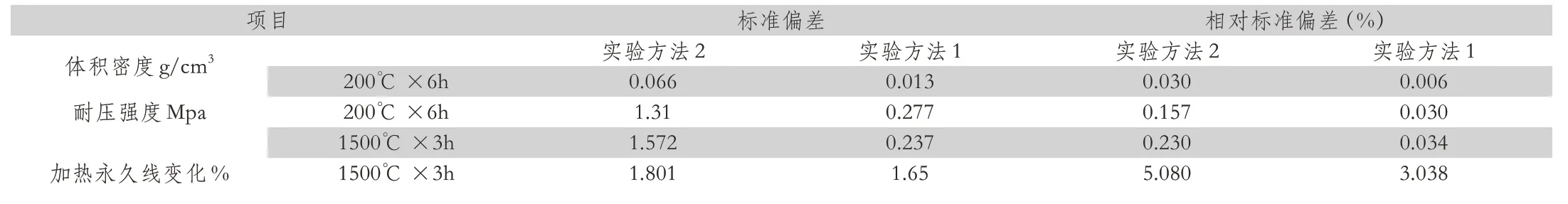

2.3 不同试验方法对干式振动料标准偏差及相对标准偏差的影响

收集20 组热处理后试样,对2 种不同实验方法下的标准偏差及相对标准偏差进行对比分析,试验结果见表2。由表2 可知:实验方法1 中标准偏差和相对标准偏差值均小于实验方法2 中数据,从理论上来分析:这是由于渗透效应和几何重构效应的双重作用,大小不同的混合颗粒物质在垂直振动作用下,产生粒子偏离平衡位置作移动,小粒子能够通过大粒子移动时产生的空穴并填充至大粒子下面产生的孔道形成重组的微观结构,使大粒子不断地抬高上升至试样表面。另外由于对流效应的作用,在大振幅的强振动条件下颗粒混合物产生整体对流运动,对流携带大小颗粒从模具中央一同向上到达表面后流向模具壁,在近壁处由于没有足够的空隙而返回至下,而小粒子则可以,从而导致大粒子留在表面,从而引起实验方法2 的标准偏差和相对标准偏差值比实验方法1 高1 倍甚至多倍。 试验表明:新探究的试验方法1 标准偏差和相对标准偏差越小,这些值偏离平均值就越少,数据分布的分散程度变化值也就越稳定,使检测数据更具稳定性和说服力,反之亦然。

表2 不同试验方法下的标准偏差及相对标准偏差

3 结论

(1)不同试验方法对干式振动料试样外观的影响,由于试样振动过程中发生颗粒偏析造成粉体和骨料在振动时,严重破坏了试样的均匀度、坯体成型和坯体的结构。实验证明:实验方法1 能更好的避免试样在制备过程中偏析所造成的坯体结构致密度不均匀。

(2)经多次热处理试验,分析不同试验方法对干式振动料物理性能的影响。实验证明:试样粒度分布均匀、树脂含量均匀的实验方法1 各物理指标均比实验方法2 更趋于稳定。

(3)通过分析不同试验方法对干式振动料标准偏差及相对标准偏差的影响,试验证明:新探究的试验方法1标准偏差越小,这些值偏离平均值也就越少,数据分布的分散程度变化值越稳定,使检测数据更具稳定性和说服力,反之亦然。

两种实验方法比对分析参数进行了优化试验,通过外观试验、物理性能试验、标准偏差及相对标准偏差,结果表明该方法准确可靠,设备结构简单,易于自制,造价低,操作简单,模具制造方便,可推广使用。