集装箱码头堆场全自动轨道式起重机调度控制系统

2022-05-30叶军舒帆肖攀

叶军 舒帆 肖攀

随着自动化集装箱码头的快速发展以及传统集装箱码头自动化改造的持续推进,如何实现码头堆场全自动轨道式起重机在各类复杂工况下的安全高效作业成为港航业的研究热点。全自动轨道式起重机不仅有助于实现集装箱码头堆场作业自动化和无人化,避免因人为因素而造成不合理作业或引发安全事故,而且有助于实现动态空间布局和全天候作业,从而极大地提高堆场作业能力。从全自动轨道式起重机作业模式来看,我国港口大多采用2台同等规格的起重机协同作业模式。为了实现多台全自动轨道式起重机协同作业过程中的装卸任务调度、设备避碰、故障处置和指令传输等,有必要设计应用安全可靠的全自动轨道式起重机调度控制系统(equipment operation system,EOS)。

1 EOS实现路径

1.1 体系架构

自动化控制有多种实现方式。在港口起重设备领域,通常采用可编程逻辑控制器(programmable logic controller,PLC)编写程序以实现对各种驱动器的控制,进而实现对起重设备的操作和控制。PLC控制方式的优点是速度较快且稳定可靠,缺点是不擅长处理大量复杂逻辑运算和大量数据存储与分析;计算机控制方式擅长处理大量复杂逻辑运算和大量数据存储与分析,但其在实时性和可靠性方面不如PLC控制方式。本文构建的EOS将PLC控制方式和计算机控制方式的优点相结合,通过计算机发送指令给PLC控制起重机动作,并通过计算机读取PLC数据监视起重机是否按照指令正常工作以及是否符合作业要求,从而实现对同时作业的多台起重机的控制、管理和监视。

由于码头同时作业的起重机较多,而计算机与起重机通信需要一定时间,从而对起重机控制的实时性和流畅性造成一定影响。为此,EOS采用三层分级控制方案:第一层是中央调度层,负责为起重机分配作业任务及控制移动指令;第二层是本地调度层,负责向本地PLC发送指令及收集执行过程数据,并通知中央调度层干预处理异常情况;第三层是本地PLC控制层,负责执行指令,并将执行过程数据存入指定的通信地址。由图1可见:与两层体系架构相比,三层体系架构中的第二层本地调度层能够起到承上启下和缓冲作用,从而降低对上位机软件实时性的要求。

1.2 指令类型

计算机与其他设备通信需要一定时间,一般以太网通信需要10~20 ms。如果起重机的每个细微动作都由计算机直接控制,势必会影响起重机工作的流畅性;因此,需要规划EOS三层体系架构之间的指令传输,设计指令类型和内容,由计算机向PLC发送指令,并由PLC执行指令,使PLC既能快速执行指令,又不必处理过于复杂的逻辑运算。针对上述要求,设计以下三种指令。

1.2.1 微指令

微指令是PLC内部处理的可分解的最小动作指令,也是PLC控制下的起重机动作流畅性的保证。

1.2.2 指令

指令是机上计算机控制PLC的最小指令单元。经分析有以下指令。

(1)0:clear 清除

(2)1:gantry and trolley (equipment) move 大车和小车(设备)移动

(3)2:spreader up(show a message when the spreader passes safe height) 吊具上升(并在经过安全高度时反馈信息)

(4)3:spreader down 吊具下降

(5)4:twist lock 闭锁

(6)5:twist unlock 开锁

(7)6:optimum path 沿最佳路径移动

(8)7:parking 进入停车位

(9)8:spreader landing 吊具下降至着箱位

(10)9:initialization 初始化

(11)10:free 结束

1.2.3 宏指令

宏指令是多个指令的组合,也是中控计算机控制机上计算机的最小指令单元。由于需要控制堆场内的所有起重机,中控计算机的数据处理工作量较大。为了减轻中控计算机的数据处理压力并提高其数据处理效率,实现堆场内起重机协同作业,采用分级控制方法并引入宏指令。经分析有以下宏指令。

(1)1:spreader up 吊具上升

(2)2:move and pre-pick up 大车和小车移动至准备提箱位(可以沿最佳路径或门框路径)

(3)3:move and pick up 小车移动并提箱

(4)4:pick up 直接提箱

(5)5:move 起重机移动

(6)6:move and pre-put down 大车和小车移动至准备放箱位(可以沿最佳路径或门框路径)

(7)7:move and put down 小车移动并放箱

(8)8:put down 直接放箱

(9)9:parking 進入停车位

(10)10:initialization 初始化

(11)11:free 结束

1.3 软件架构

EOS采用微软操作系统面向服务的架构设计方案实现客户端与中央服务器之间的数据访问。为了更好地支持面向服务的架构设计方案,使服务器层能够实现分布式应用结构,采用微软.NET 技术框架和SQL数据库服务器。此外,EOS需要与码头操作系统(terminal operation system, TOS)进行接口交互,以获取作业任务序列并向TOS反馈执行结果;因此,采用标准的Web服务连接EOS和TOS。EOS软件架构见图2。

1.4 模块结构

如图3所示,EOS主要由以下模块组成:(1)以EOS服务为中心的服务器端,包括中央调度器、设备预分配器、设备数据服务器、设备应急器和数据库服务等;(2)起重机控制器端,包括机上指令控制发送器和机上PLC等;(3)远程操作站,包括远程操作站指令控制器、起重机监控系统和远程操作站PLC等;(4)其他客户端,包括三维虚拟监控系统和TOS接口等。

2 EOS应急处置机制

与传统起重机不同的是,全自动轨道式起重机发生故障后通常无法继续工作。如何通过远程操控使全自动轨道式起重机在发生轻微故障时继续完成本次任务,或在故障修复后继续按自动化方式工作,成为EOS需要解决的重要问题之一。

2.1 应急处置方式

当全自动轨道式起重机发生故障时,EOS自动将起重机从自动工作模式切换为远程操控模式,以便技术人员解决故障。远程操作站(见图4)在应急处置过程中发挥重要作用。中控室内的技术人员通过远程操作站实现对全自动轨道式起重机的远程操控,完成故障应急处置工作。为了便于对全自动轨道式起重机实施远程操控,远程操作站需要配置操作面板、显示器(显示设备作业现场画面和设备状态数据)和相应的软件。

应急处置不仅适用于全自动工况下的突发故障或紧急情况,也适用于半自动工况。例如,当集卡在堆场内装卸集装箱时,由于有人员进入作业现场,为了确保人身安全,必须将起重机从全自动模式切换为人员远程操控下的半自动模式。

2.2 应急处置流程

为了尽可能缩短故障停机时间,最大程度地降低设备故障对码头生产作业的影响,EOS设置三种应急处置模式,即普通远程操控模式(可返回自动模式)、超级远程操控模式(不可返回自动模式)和维修模式(见图5)。

与三层分级控制的体系架构相适应,EOS应急处置也采用三层同步控制方式,本文仅讨论中央调度器和机上指令控制发送器的同步控制流程。如图6所示:当起重机发生故障时,机上指令控制发送器将当前指令压入堆栈以保留现场环境,并向起重机发送暂停指令,同时向中央调度器发送故障类型和现场数据,并挂起线程等待中央调度器处理;中央调度器调用应急处置程序,向应急处置程序发送故障信息并等待,直至应急处置程序返回结果后,再向机上指令控制发送器反馈结果;若应急处置成功,则允许起重机切换至自动模式,机上指令控制发送器从堆栈中弹出原来的指令继续执行;若应急处置失败,则机上指令控制发送器清除指令,并向中央调度器报告执行失败。

3 EOS协同作业机制

同一堆场内的多台全自动轨道式起重机协同作业是EOS需要解决的关键问题之一。该问题既涉及调度层如何实现协同作业和防撞避让,又涉及起重机设备层如何实现防撞检测和避让。

3.1 多机状态下的防撞逻辑

当设备层检测到即将与其他设备发生碰撞时,起重机停止运行并置起锁定状态。2台起重机均停止运行并置起锁定状态称为“死锁”,此时EOS需要决策由哪台起重机执行避让以解除死锁。

调度层处理2台起重机大车防撞问题的逻辑如下:在起重机大车移动前,判断是否有其他起重机进入该区域或已占用该区域;若没有, 则本机占用该区域(见图7)。

3.2 协同作业中的数据准确性措施

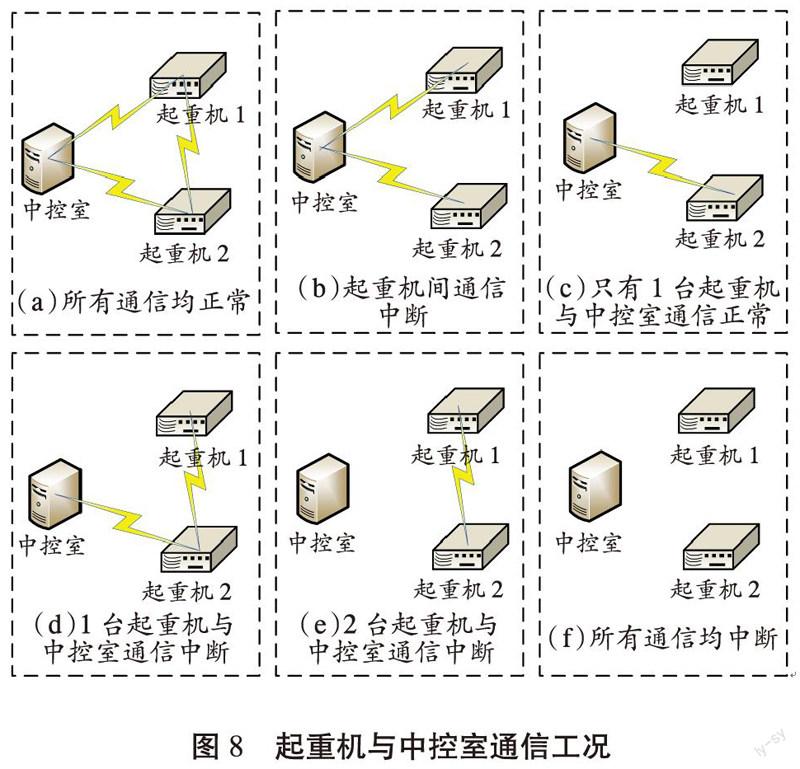

EOS处理防撞问题需要使用起重机大车位置等数据,数據不准有可能导致碰撞发生。为此,引入循环计数器来判断数据准确性,即每台起重机均安装本机循环计数器和相邻起重机循环计数器,记录设备位置、速度和方向等数据,同时中控室调度层也有与每台起重机相对应的循环计数器。如果循环计数器记录的设备位置、速度和方向等数据在设定时间内未发生变化,则认为存在通信延迟,调度层暂停当前调度,待取得最新数据后再继续调度。起重机与中控室通信工况见图8。

(编辑:张敏 收稿日期:2022-06-01)