异形无底双壁钢围堰施工工艺

2022-05-30袁炜

袁 炜

(四川公路桥梁建设集团有限公司,四川 成都 617007)

随着经济的发展,跨江河水域桥梁建设日益增多,而水中基础是桥梁建设的关键和难题。水下基础是跨大江大河桥梁基础的常规形式,基础的质量对桥梁起到决定性作用。双壁钢围堰对基础施工过程及基础质量起到至关重要的作用,常规双壁钢围堰下放完成后需浇筑封底混凝土止水,根据白沙长江大桥实际情况,双壁钢围堰异形地形下放完成后无需浇筑封底混凝土,这种全新的施工工法保证水中基础施工质量及安全,促进我国大型桥梁在高山河谷水域的建设发展。

1 白沙长江大桥4#主墩双壁钢围堰工程概况

四川省泸州市白沙长江大桥设计为双塔独柱中央平行索面斜拉桥,主跨520 m,梁宽30.5 m,两个主墩均为水中基础,桩基直径为2.8 m,护筒直径3.1 m,桩长41 m,常水位水深9.0~12.0 m;承台嵌入岩层4~9 m,位于斜坡裸岩上,处于主航道旁。该桥位于长江上游合江段,水上大型设备无法到达。四川公路桥梁建设集团有限公司在该桥水中钢围堰施工中,通过采取现场分节段加工,利用水上钢栈桥运输,浮吊起吊安装,利用钢护筒拼装牛腿和下放系统,完成双壁钢围堰的精度定位安装施工。泸州白沙长江大桥异形无底双壁钢围堰的施工实践证明该种施工工艺安全可靠,并取得了较大的经济效益及社会效益。

2 异形无底双壁钢围堰施工工艺原理

采用钢护筒牛腿支撑拼装下放施工方法,钢围堰分片分节段在支撑牛腿上拼装焊接完成,在接长护筒及辅助桩上设置围堰吊点,其吊点采用连续千斤顶施工。整体拼装完成后,利用钢绞线起吊钢围堰,割除支撑牛腿,下放钢围堰入水,精确调整钢围堰平面坐标及竖直度,直至钢围堰着床。围堰着床前采用空气吸泥机进行吸泥清淤。钢围堰着床后,采用水下拍摄配合潜水工水下检查,准确把握围堰着床情况,根据水下检查结果绘制围堰底部支垫图,将围堰调平并支垫完成后,内外堆码砂袋吨袋,采用导管分仓浇筑夹壁混凝土。再在围堰夹壁同步施工锚固桩和钻孔注浆,保证围堰的整体止水性。

3 异形无底双壁钢围堰施工工艺流程及操作要点

3.1 工艺流程

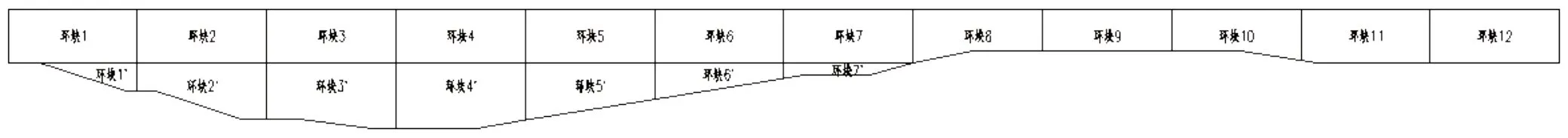

施工工艺流程如图1所示

图1 钢围堰施工流程图

3.2 操作要点

3.2.1 钢围堰安装

(1)型钢牛腿安装。为精确控制钢护筒牛腿设置高度,项目经理部组织测量人员对施工区域水下地形进行复测,并与地勘报告测量结论对比,确定围堰首节段具体结构形式,依据首节段钢围堰展开图高度决定型钢牛腿在钢护筒上的高程,钢围堰型钢牛腿采用2I56b,共设置12组,通过测量精确定位高程,焊接在钢护筒上。

图2 钢围堰环块分块形式

根据施工区域水位变化,牛腿高程可根据长江水位的高程变化进行实时调整。根据施工实时水位,由河岸高段开始焊接牛腿,依次完成支撑牛腿的施工。为满足首节钢围堰定位以及下放精度,在堰内6个位置布置导向装置。

(2)钢围堰支撑牛腿测量。钢围堰支撑牛腿设置在钢护筒上,根据钢围堰定位控制精度要求,采用GPS/RTK动态测量方法放样,全站仪坐标法复核。在钢护筒顶面按设计坐标放出支撑牛腿安装控制点,用全站仪精确测量放样点高程,利用钢尺将高程从钢护筒顶向下传递至支撑牛腿底设计标高处,并用水平尺在钢护筒上画一水平线,再利用锤球将钢护筒顶轴线引至支撑牛腿底设计位置。

(3)钢围堰分块吊装。依据钢护筒牛腿设置形式,将首节钢围堰环向分为12个环块,对于河心侧7个环块再分为上下两层,单块重量最大为27.85 t。

(4)围堰吊装焊接顺序。因受水位影响,首节段钢围堰拼装时,先拼装河岸侧,再拼装河心侧,安装采用50 t全旋转浮吊及90 t履带吊吊装作业。

采用浮吊吊装第一环块钢围堰节段放置于钢护筒牛腿上,用型钢固定围堰块件,在钢围堰顶口使用手动葫芦依靠钢护筒平台调节节段偏位,对称拼接第二环块围堰并固定;顺序循环拼接完成首节段钢围堰。

(5)钢围堰节段接高安装。钢围堰标准段竖向只有1个节段,节段分为12个环块,采用浮吊进行分块对称安装钢围堰。

钢围堰环块安装顺序:1#、7#→2#、8#→3#、9#→4#、10#→5#、11#→6#、12#。

(6)钢围堰整节段焊接完成进行检查。单个节段钢围堰焊接完成后必须进行100%的煤油渗漏试验检测,确保钢围堰的水密性,以及按规范及相关要求进行壁板、环板、竖肋、平撑等的焊接检查、检测。对检测不合格部位进行刨平重焊。检查合格后方可进行下一步接高工作。

(7)钢围堰整体下放。顺序安装焊接完成钢围堰环块后,在接长钢护筒上布置起吊分配梁,使用连续作用千斤顶配合普通钢绞线起吊首节钢围堰,人工割除支撑牛腿,千斤顶回油下放钢围堰入水。围堰着床前,采用吸泥泵对河床进行多次清理,以保证围堰与河床间的连接性。

钢围堰总体重量为620 t,采用6个吊点进行下放,河心侧3个吊点每个吊点承受168 t,考虑1.5安全系数,每个吊点设计吊重为250 t,河岸侧3个吊点每个吊点承受82 t,考虑1.5的安全系数,每个吊点设计吊重为123 t。

在钢护筒平台上布置起吊分配梁,其上配置6台千斤顶,2台油泵,每台油泵控制3个吊点,共设置6个吊点,配置200T连续千斤顶。吊点按设计布置在围堰内侧,以便钢围堰接高和临时应急提升。围堰下放采用只能监控系统对围堰进行实时监控。

图3 钢围堰下放总体布置图

(8)钢围堰起吊施工。当钢围堰整体焊接完成后,通过连续作用千斤顶先将钢围堰提升5~10 cm高度,然后割除型钢牛腿,缓慢下放钢围堰。起吊前,详细检查各吊点布置系统,保证起吊系统的安全。

(9)钢围堰下放入水导向。为保证钢围堰在下放过程中的整体稳定及克服上游水流力对钢围堰的作用力,在1#、4#、6#、14#、16#、19#共6根钢护筒上设置6组导向装置,导向装置采用25b工字钢作为导向架,整体焊接在钢护筒上,局部采用环板加强,导向架长11 m,宽2 m。为防止钢围堰在水流的作用下发生旋转,在每个导向架两侧钢围堰内壁板上焊接2个工字钢+圆弧板作为限位装置,同时导向架顶部增加圆弧板,防止下放过程中,顶部将钢围堰内壁板造成破坏。

(10)钢围堰下放过程精度控制。由于围堰存在高低刃脚,整个围堰为大偏心受力构件,下放过程中应着重控制其平衡下放,各点同步精度需在5 mm以内,在下放过程中安排专职测量人员在6个吊点处进行水平高程测量,确保整个钢围堰平面高程误差不超过±5 cm。

(11)钢围堰纠偏。钢围堰下放过程中,若产生偏移,则需要采取纠偏措施。拟在钢围堰内侧焊接4个吊点,用于锚固钢绳,再在钢护筒下层横联上安装导向装置,使钢绳转向至上层平台卷扬机处。当钢围堰发生偏转时,立即停止下放,启动卷扬机,调整钢围堰的竖直度,防止偏转继续产生。

3.2.2 钢围堰下放工艺总结

(1)利用智能千斤顶同步下放系统,减少人工操作,增加安全系数从而保证了围堰下放过程中各项参数控制及精确度。

(2)利用远程控制监控系统,减少指挥人员及操作人员,从而达到指挥口令明确,有效加以安全控制和得以纠偏。

(3)利用高精度的测量仪器(测量机器人)对围堰下放过程进行监控量测,保证了围堰下放高程及平面位置得到有效控制。

(4)牛腿拼装采用整体制作,整体吊装,整体拼装从而减少牛腿安装时间,提高吊点利用率。

3.2.3 施工工艺工法改进措施及建议

(1)对现场量测数据及时进行处理、归集、反馈,及时对方案进行修正和纠偏。

(2)吊点H900型钢端头、锚点中心、千斤顶中心与钢围堰距离太近,导致下放时互相抵触;型钢端头安装时应保证与内壁20~30 cm的间距,锚点中心在设计时就应该与内壁保持30 cm以上的距离。

(3)锚点加工可以采用数控切割及焊接等精加工措施,穿索孔洞应打磨圆滑,以防下放过程中损伤钢绞线;锚点、吊点加固方案应提前敲定,避免现场临时赶工和返工。