高效烟丝装箱系统的设计与应用

2022-05-30卢志敏廖和滨

卢志敏,江 琳,张 伟,廖和滨

龙岩烟草工业有限责任公司,福建省龙岩市新罗区1299 号 364000

箱式贮丝是制丝生产中的重要环节,具有烟丝储存和柔性化生产等功能。生产中贮丝库仓储管理系统将加香后烟丝送入成丝柜,经过烟丝装箱、输送、储存、翻箱倒料、风力送丝送至卷接机组卷制[1]。当前烟丝装箱主要有多箱铺料装箱和单箱多工位循环装箱两种方式。多箱铺料方式具有烟丝混装功能,但占地面积大、连续性差、装箱能力低;单箱多工位方式可实现连续装箱,且占地面积小,精度可控[2],但装箱机装箱时间需要2 min/箱左右。目前国内卷烟企业普遍采用双头装箱系统,以意大利GD公司研发的GARBUIO 大流量双头装箱系统为例,单箱装箱质量180 kg,最大装箱能力为9 000 kg/h,当一个机头装箱时,另一个机头可以同时完成烟丝压实、套箱回收、烟箱加盖、实箱出位、空箱就位等动作[3]。系统中每个机头的进料方式一样,通过分配行车实现均匀布料,但由于料头料尾的影响,实际平均装箱能力约为8 400 kg/h。随着卷烟生产自动化程度不断提高,制丝线最大加香能力可达到12 000 kg/h,加香后烟丝进入成丝柜后,根据工艺要求一个批次烟丝对应一个成丝柜,整批次烟丝全部入柜后方可出柜装箱[4]。而目前烟丝装箱能力普遍小于9 000 kg/h,总体上低于加香能力。大部分卷烟厂通过增加成丝柜数量来解决装箱机能力不匹配等问题,1台装箱机至少配套3个成丝柜才能基本保证加香后烟丝进柜不用等待,若受空间布局限制无法增加成丝柜,则会出现加香后烟丝等待入柜等问题,影响制丝生产效率。针对此,胡运林等[5]设计了一种双工位烟丝自动装箱机,装箱时间约为75 s/箱,按180 kg/箱计算,装箱能力约为8 640 kg/h,是单工位装箱机的1.6倍。吴国忠等[6]在装箱系统的纵向与横向往复铺料皮带输送机之间增加一个缓存装置,解决了单箱多工位烟丝装箱能力与膨胀烟丝生产线小流量生产能力不匹配等问题。王志明等[7]研制了一种下压烟丝设备,通过提高烟丝箱的空间利用率,增加了烟丝箱的装丝量。徐俊敏等[8]通过优化GARBUIO 装箱系统的软硬件,对铺料方式进行改进,提高了物料均匀性。许世民等[9]通过改进膨胀烟丝称量装箱方法,提高了工作效率和控制精度。杨浩等[10]通过优化膨胀烟丝装箱过程中箱盖保持机构,增加了单箱装箱质量。李钰靓等[11]设计了基于Profibus 的烟丝装箱RFID 控制系统,以提高烟丝箱信息校验的准确性。而对于提高装箱机装箱能力的研究及改进则鲜见报道。为此,在不增加成丝柜数量的前提下,对GARBUIO烟丝装箱系统进行优化设计,通过简化装箱动作,减少烟丝加香后等待入柜时间,以期进一步提高制丝生产效率。

1 存在问题

1.1 系统结构

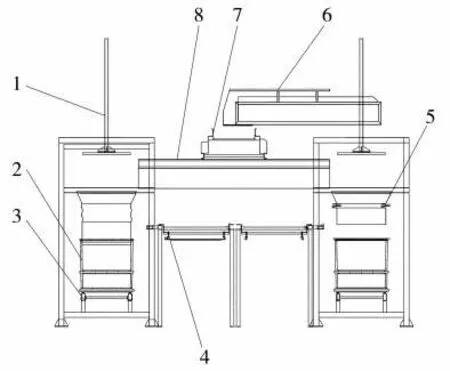

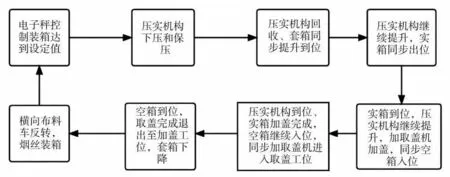

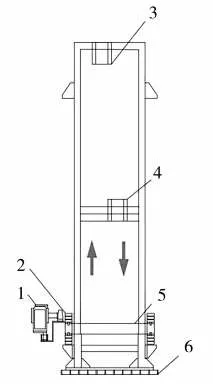

双头烟丝装箱系统由压实机构(1)、烟丝箱(2)、链式输送机(3)、侧开式加取盖机(4)、伸缩式套箱(5)、电子皮带秤(6)、纵向布料车(7)和横向布料车(8)等部分组成,见图1。烟丝经上游带式输送机送至电子皮带秤,通过纵向布料车和横向布料车送入A头装箱。在A头装箱过程中,B头同时完成辅助装箱动作,即完成压实机构下压、保压、提升,套箱抬起,实箱加盖,B 头实箱出位,B 头下一个空箱入位,空箱取盖,套箱下降等一系列动作。当电子秤控制装箱质量达到设定值时,A头装箱结束,横向布料车反向运行将烟丝送入B 头进行装箱,同时A 头完成辅助装箱动作,如此循环往复,系统工作流程见图2。为保证装箱连续性,一头装箱完成时,另一头必须完成辅助装箱动作,即装箱时间≥辅助装箱时间。因此,装箱系统的装箱能力取决于辅助装箱时间的长短,而通过调节烟丝输送速度可以调整装箱时间。

图1 双头装箱系统结构示意图Fig.1 Schematic diagram of double-end case filling system

图2 双头装箱系统工作流程图Fig.2 Workflow of double-end case filling system

分解辅助装箱动作可知:①压实机构压实时间20 s(下压15 s+保压时间5 s);②压实机构提升时间15 s;③套箱回收时间4 s;④原工位加盖8 s;⑤实箱出位后空箱进入装箱工位15 s;⑥空箱取盖6 s;⑦套箱下移到位4 s。可见,辅助装箱总时间t 为72 s。按180 kg/箱计算,最大装箱能力为(3 600/72)×180=9 000 kg/h,考虑到料头料尾导致装箱速度变慢以及设备故障等原因,实际装箱能力小于9 000 kg/h。

1.2 问题分析

以龙岩烟草工业有限责任公司制丝一区大线为例,贮丝房内只有2个成丝柜,加香机平均加香能力为10 000 kg/h,装箱系统平均装箱能力约为8 400 kg/h(按180 kg/箱计算),装箱能力与加香能力不匹配。当2个成丝柜均装满烟丝时,加香后烟丝无柜可进,存在烟丝等柜问题,影响制丝生产效率。分析可知,辅助装箱动作同步性差是造成烟丝等柜的主要原因。一个动作完成后才能进行下一个动作,部分动作无法同时进行,具体表现为:①侧开式加取盖机在原工位加盖,造成下一空箱无法及时进入。②伸缩式套箱由软帘和气缸组成,套口为上下两段式,上端固定,在气动机构驱动下将下端套口提升一定高度,但套箱提升时软帘与压实机构容易发生干涉,压实机构必须提升到位后套箱才可动作。③压实机构为单轴式齿轮齿条驱动,载荷相对集中,使用过程中稳定性较差。④伸缩式套箱密封性差,导致软帘处积料严重,烟丝装箱过程中存在漏料问题,随着烟丝烟末增多,则会遮挡光电开关造成设备故障,影响装箱能力。

2 改进方法

2.1 系统设计

在原装箱系统的基础上,对侧开式加取盖机、伸缩式套箱和压实机构进行了改进。①改变侧开式加取盖机的加取盖方式,将原工位加盖改为下一工位加盖;②将两段结构的伸缩式套箱改为单层整体式套箱。③将压实机构的单轴式齿轮齿条改成双轴式齿轮齿条,提高机构稳定性,并增加一组接近开关和实箱出位挡板,通过修改控制程序,实现部分动作同时进行。由图3可见,改进后压实机构与套箱同步提升;套箱提升到位后,压实机构与实箱出位同步进行;实箱到位后,压实机构继续提升、实箱加盖和下一空箱入位同步进行;压实机构到位、实箱加盖完成后,空箱继续入位和加取盖机进入取盖工位同步进行。

图3 改进后双头装箱系统工作流程图Fig.3 Workflow of double-end case filling system after modification

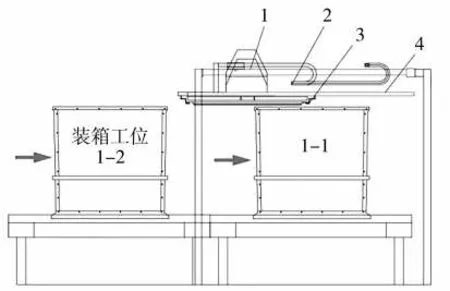

2.2 侧开式加取盖机

改进后加取盖机由水平移动模组(1)、拖链组(2)、夹持装置(3)、机架(4)等组成,见图4。将加取盖机设置在装箱工位后方,加盖方式由原工位加盖改为下一工位加盖,夹持装置的水平移动行程为200 mm。加取盖机对应一个加盖工位(1-1)和一个取盖工位(1-2),其中取盖工位与装箱工位为同一工位。设备待机状态下,夹持装置位于加盖工位正上方,当取盖工位烟箱到位时,链式输送机向加取盖机发送请求取盖信号,加取盖机动作,拖链组拖动夹持装置通过水平模组向取盖工位水平移动,夹持装置水平移动到烟箱正上方后下降,完成取盖动作;箱盖被完全提起且夹持装置夹抱到位后,夹持装置水平移动到加盖工位等待,发送取盖完成信号;待烟箱装满出位至加盖工位后,链式输送机向加取盖机发送请求加盖信号,夹持装置下降完成加盖动作后,发送烟箱放行信号,同时夹持装置在加盖工位正上方等待下一个命令。

图4 改进后加取盖机结构示意图Fig.4 Structure of capping/uncapping machine after modification

加取盖机的机架采用优质碳钢板组焊而成,各部件之间采用螺栓连接。水平移动模组配备伺服电机,实现夹持装置加盖和取盖过程中速度稳定及定位准确。拖链组采用柔性拖链,保证输送过程平稳可靠。夹持装置由升降气缸、夹抱气缸等部分组成,升降气缸完成加盖和取盖动作,夹抱气缸完成箱盖固定动作。改进后采用西门子S7-1500系列处理器对加取盖机进行程序控制,利用FC302 系列变频器控制电机驱动,通过西门子ET200S系列电机启动器控制电机启动,从而实现精准定位。

2.3 整体式套箱

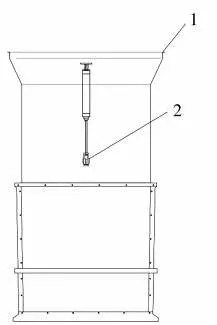

改进后套箱由套口(1)和气动机构(2)组成,见图5。套箱采用单层提升方式,为直上直下式,与压实机构不产生机械干涉。当装箱完成,横向布料车切换至另一头装箱时,横向布料车向套箱发送请求提升信号,在气动机构的驱动下套箱向上运动。套箱在提升或下降过程中整体压在烟箱上,提高烟箱密封性,解决了装箱过程中的漏料问题。

图5 改进后套箱结构示意图Fig.5 Structure of case-sleeve after modification

2.4 压实机构

改进后压实机构由驱动装置(1)、升降装置(2)、顶部到位挡板(3)、实箱出位挡板(4)、机架(5)、压头(6)等部分组成,见图6。驱动装置由减速电机、轴、齿轮组成,是整个压实机构的传动源。升降装置由升降支架、直线导轨、双轴式齿轮齿条等组成。顶部到位挡板和实箱出位挡板通过接近开关检测是否到位。压头设计为格栅状,在压实物料时方便排气,提高压实效果。压实机构位于布料口上方,当电子秤称量后达到设定质量时,横向布料车切换至另一头装箱,横向布料车向压实机构发送请求下降信号,升降装置通过驱动装置带动齿条向下运动。当压实机构将烟箱压到一定位置且保压一段时间后,电机反转,压实机构提升;当接近开关检测到实箱出位挡板时,触发接近开关,实箱出位并发送下一空箱进入信号,同步压实机构继续提升;当接近开关检测到顶部到位挡板时,压实机构完成工作。原压实机构要上升到顶部烟箱才可出位,改进后只要接近开关检测到实箱出位挡板到位时即可出位,节省了辅助装箱时间。

图6 改进后压实机构结构示意图Fig.6 Structure of pressing mechanism after modification

2.5 辅助装箱时间

改进后部分动作可同时进行,分解辅助装箱动作可知:①压实机构压实时间20 s(压头下压15 s+保压时间5 s);②压实机构与套箱同步提升,上升6 s后即可实现实箱出位;③压实机构继续提升到位、实箱同步出位、加盖、下一空箱同步进入装箱工位、加取盖机进入取盖工位共计18 s;④空箱取盖8 s;⑤套箱下移到位3 s。改进后辅助装箱时间t为55 s,最大装箱能力达到11 782 kg/h。

3 应用效果

3.1 实验设计

材料:“七匹狼(白狼)”牌卷烟烟丝,单批次烟丝质量约为7 400 kg(由龙岩烟草工业有限责任公司提供)。

设备:贮丝房内装箱系统(额定装箱能力为9 000 kg/h,意大利GARBUIO公司)。

方法:按每天5 批次,5 个工作日计算。采用电子秤统计单批次烟丝质量,通过MES系统采集每批次生产时间,装箱能力=批次烟丝质量/批次生产时间,统计改进前后单批次装箱能力;依据OEE(设备综合效率)采集烟丝等待入柜时间。

3.2 数据分析

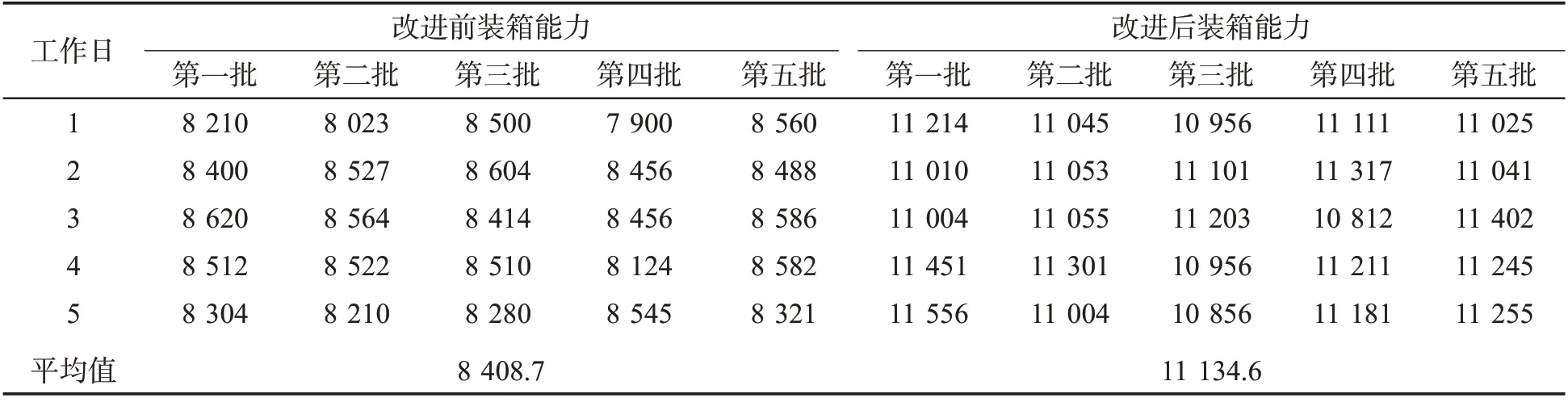

由表1可见,改进后平均装箱能力由8 408.7 kg/h提高到11 134.6 kg/h,增幅32.4%,大于加香能力(10 000 kg/h),有效解决了装箱能力与加香能力不匹配而造成烟丝等柜问题。由表2可见,改进后平均烟丝等柜时间由0.27 h/批次减少到0.04 h/批次,缩短0.23 h/批次,这是由于改进后部分动作同步进行,减少了辅助装箱时间,提高了装箱速度和设备稳定性。

表1 改进前后装箱能力①Tab.1 Case filling capacity before and after modification (kg·h-1)

表2 改进前后烟丝入柜等待时间Tab.2 Waiting time for cut tobacco to enter tobacco silos before and after modification (h·批次-1)

4 结论

在不增加成丝柜前提下,对GARBUIO 装箱系统的加取盖机、套箱、压实机构进行了改进,通过精简动作,实现了部分辅助装箱动作同步进行,解决了因装箱能力与加香能力不匹配而造成的烟丝等柜问题。以龙岩烟草工业有限责任公司贮丝房装箱系统为对象进行对比测试,结果表明:改进后平均装箱能力达到11 134.6 kg/h,大于10 000 kg/h的加香能力,平均烟丝等柜时间减少0.23 h/批次,有效提升了系统装箱能力,提高了制丝生产工作效率。