一种核电厂重型设备高精度安装施工工艺优化

2022-05-30仲维光路宏杰张萌赫海涛

仲维光,路宏杰,3,张萌,赫海涛,3

(1.中国核工业二三建设有限公司,北京,101300;2.普达迪泰(天津)智能装备科技有限公司,天津,300393;3.深圳中核普达测量科技有限公司,广东深圳,518000)

0 引言

核电厂安装工程中涉及大量重型设备的高精度定位,为了抵消设备制造和安装基础施工中产生误差的影响,可以通过在安装基础和设备支撑之间增加合适尺寸垫板的方式来调节设备的安装位置。一般情况下,需要设备运输到施工现场后,通过吊装手段将其临时就位至安装位置,并按照设备的安装技术要求完整的进行一次预安装调整,在确认各项参数合格后,使用量具分多次人工量取多组设备支撑与安装基础的间距尺寸,作为安装垫板的加工尺寸。这种方法需要大量的人工参与,容易出现错误,且安装垫板的准确加工尺寸必须在设备到货后才能确定,重型设备高精度安装垫板的加工工期较长,加工期间只能停工等待;在加工完成后,还需要移开设备放置安装垫板,再回装就位进行正式的设备安装调整施工,又一次消耗了极大的工期和资源。为了降低消耗,优化施工工期,下面介绍一套施工工艺,先使用三维测量技术分别获取设备本体关键尺寸和安装基础位置数据,再利用建模技术进行模拟安装定位,通过数据计算分析,就能够提前得出精确的安装垫板尺寸。

1 设备本体与安装基础测量

1.1 测量仪器

要完成关键尺寸三维测量工作,可以选用以激光跟踪仪为核心的精密测量系统,这是一种将自动控制技术、计算机技术和激光技术整合到一起的空间坐标测量系统,通过在大空间中对球棱镜的实时跟踪,结合高精度的角度和距离测量功能,可以快速获取被测点位的三维坐标,距离测量精度能够达到微米级,仪器配套软件Spatial Analyzer也具有非常优异的数据分析处理功能[1][2]。

1.2 设备本体关键尺寸测量

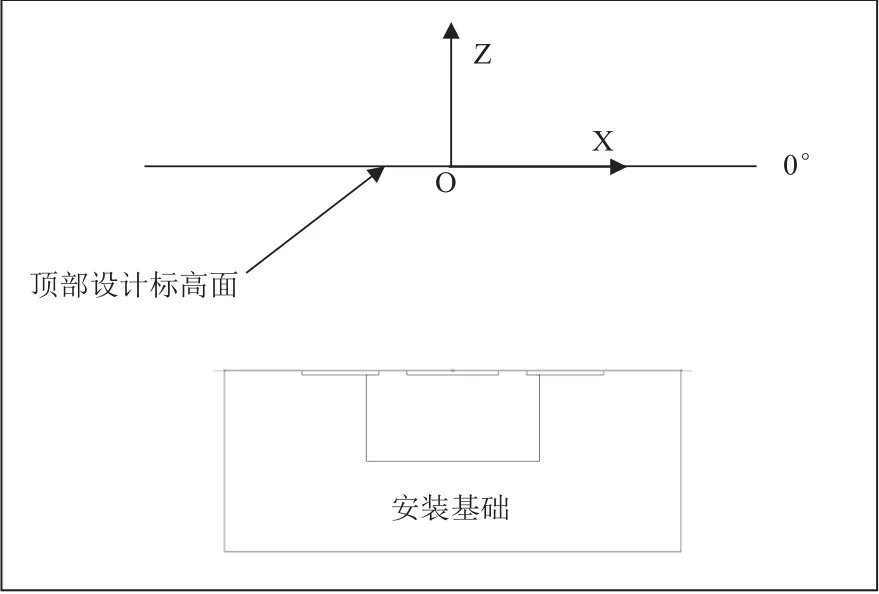

一般设备安装的设计要求,都是要保证其安装后某一项或者多项关键部件、部位的位置参数,如图1中大罐类设备,在安装后需要保证设备顶部平面的标高、水平度满足要求,同时要求设备轴线对准到设计安装位置。由于设备在制造时会产生不可避免的误差,各个支撑底面相对于设备顶部平面会存在不确定方向的偏转,距离也各不相同,这种误差需要使用安装垫板来抵消,而要准确的计算出安装垫板厚度尺寸,各个设备支撑底面到顶部平面的距离是关键尺寸数据。

下文以图1中设备为例,进行介绍。设备本体关键尺寸的测量,可按以下步骤进行:

(1)设备顶部平面测量:环绕顶部平面,均匀的布置8个测量点,使用球棱镜采集测量点的坐标数据,按照选用的球棱镜和配套工装尺寸,对采集到的测量点坐标进行偏移,偏移时应注意偏移方向,保证偏移后的坐标数据在设备顶部平面内。

(2)设备轴线测量:此设备为十字轴线,可以在每条轴线的两端各取1个测量点,使用球棱镜采集坐标数据。

(3)设备支撑底面测量:此设备共有4个支撑,均匀分布在设备底部,由于4个支撑是各自独立的,可在每个支撑4角及中心各布置1个测量点,每个支撑单独分组并做好编号,使用球棱镜采集测量点数据,按照选用的球棱镜和配套工装尺寸,对采集到的测量点坐标进行偏移,偏移时应注意偏移方向,保证偏移后的坐标数据在各自平面内。

1.3 安装基础位置测量

安装基础是设备就位的支撑,尤其是与设备支撑配合接触面区域的施工质量,是决定设备安装定位情况的关键部位,也是需要进行测量的重点。以图1中设备为例,与4个设备支撑底面配合的安装基础区域,应对应设备支撑底面测量点,在4角和中心各布置1个测量点,每个区域单独分组并做好编号,先使用施工现场的施工坐标系定位仪器,再使用球棱镜进行测量点数据采集,按照选用的球棱镜和配套工装尺寸,对采集到的测量点坐标进行偏移,偏移时应注意偏移方向,保证偏移后的坐标数据在各自区域的平面内。

图2 安装基础

2 建立数据模型

数据处理可以选用Spatial Analyzer软件,其优异的数据信息存储、数据传输、数据模型拟合,几何模型分析功能,可以直观的展示数据建模和模拟安装的过程。

图3 设备本体坐标系

2.1 设备本体数据模型

(1)在软件中,使用顶部平面的8个点位坐标数据,拟合平面,建立设备顶部平面模型,再将全部轴线测量点垂直投影到该平面,投影后同一轴线上的两个点位坐标连接,分别建立0°-180°、90°-270°轴线模型。

(2)以两条轴线的交点为原点,0°方向轴线为X轴,顶部平面为XOY平面,建立设备本体坐标系,完成后激活为当前坐标系,保存文件。

(3)可以查询每个支撑底面的5个点位坐标到顶部平面的垂直距离,与设计图纸中距离进行比较,检查设备的制造质量。

2.2 安装基础数据模型

安装基础每个与设备支撑底面配合区域的5个点位坐标数据,分别拟合平面,建立支撑配合面模型,完成后做好文件的保存。

3 模拟安装定位进行尺寸计算

3.1 建立定位基准

如图4所示,在软件中打开安装基础模型文件,建立设备定位基准坐标系,完成后设置为当前坐标系。按设计图纸中的设备顶部标高面数据输入平面模型,作为XOY平面,在该平面中输入设计图纸中的设备中心坐标和设备0°轴线,分别作为原点和X轴。

图4 设备定位基准坐标系

3.2 定位设备模型查询尺寸数据

确认设备模型文件中当前坐标系为本体坐标系,安装基础模型文件中当前坐标系为设备定位基准坐标系,将设备模型文件导入到安装基础模型文件中。

查询每个支撑底面的5个点位坐标到对应安装基础配合面的距离,各自形成数据表,每个距离可以代表该位置所需要的垫板厚度尺寸。

4 总结

应用三维测量技术,获取设备本体关键尺寸及安装基础位置数据,能够在软件中模拟设备的安装过程,人工操作对结果的干扰较小,数据结果可直观展示,自动化程度高,一次性可获取全部垫板尺寸数据。整套工艺运用模拟安装定位技术替代现场预安装施工,在消除了二次施工风险,确保施工质量的同时,同样达到了直观反馈出设备支撑和安装基础间距尺寸的效果,经过精确计算提前获得垫板厚度尺寸,能够在设备到货前完成垫板加工安装等全部准备工作,设备到货后一次吊装就位即可按设计要求完成施工,减少了大量施工等待,单台设备至少可以优化10天的安装施工关键路径工期,具有较高的推广应用价值。