多位损伤铝合金平板剩余强度分析

2022-05-29何卫平丁永志慕仙莲刘元海王浩伟韦利军

何卫平 丁永志 慕仙莲 刘元海 王浩伟 韦利军

摘要:针对飞机铝合金结构出现的多位损伤(MSD)问题,本文开展了含多位损伤铝合金平板试样的剩余强度试验研究。采用工程常用的8种不同剩余强度准则对MSD试样的剩余强度进行预测,并与试验结果进行对比,以评价各项预测准则的准确性。研究显示,对于本试验选用的材料和试样形式,Swift准则和平均应力准则相比其他准则取得了较好的预测效果,这两种准则可适用于含多种裂纹形式飞机铝合金结构剩余强度的分析,为飞机结构及安全性评估提供指导。

关键词:多位损伤;剩余强度;铝合金;断裂准则

中图分类号:V215.6文献标识码:ADOI:10.19452/j.issn1007-5453.2022.04.009

基金项目:航空科学基金(2018ZF05015)

铝合金具有密度小、比强度高、耐蚀性好、易加工等优点,广泛应用于航空航天领域,是飞机结构的主要用材[1-4]。随着飞机服役年限增加,铝合金结构在高应力集中区会产生小裂纹,这些裂纹逐渐积累并扩张形成疲劳损伤,在结构处呈现出多位损伤(multiple side damage, MSD)形式,对于老龄飞机更为严重,给飞机带来巨大安全隐患。MSD经常出现在机翼壁板的紧固件位置处,当试样出现MSD后,其剩余强度会比通过材料静力性能计算出的剩余强度有大幅度下降。由于这些裂纹损伤的相互影响及耦合作用,裂纹会扩展,相邻的裂纹连接在一起形成更大的裂纹,导致结构剩余强度迅速降低,承载能力急剧下降,引起飞机灾难性破坏[5-6]。因此,有效预测铝合金结构剩余强度十分重要,对MSD的研究成为非常关键的问题。国外对MSD试样剩余强度分析大多起初是基于有限元分析方法,该方法虽对MSD裂纹的应力强度因子及剩余强度的计算有效,但有限元的方法建模费人费时[7]。为此,国内外研究者提出了多种多位损伤结构剩余强度分析的工程近似计算方法和准则,如净截面失效准则、断裂力学准则、塑性区贯通(Swift)及其修正准则、裂纹尖端张开角(crack tip opening angle, CTOA)/裂紋尖端张开位移(crack tip opening displacement, CTOD)准则、平均应力准则和平均位移准则等[8-14],并开展了相关试验,这些准则能对多位损伤结构的剩余强度进行较好分析,在一定程度上可评价试样寿命。但由于剩余强度分析准则种类多,分析结果受试验件材料及结构影响大,采用这些准则预测的结果往往与试验结果存在偏差,很难评价多位损伤结构的真实寿命,尤其老龄化飞机。本文针对飞机特定结构,设计了两种试验件,开展含多位损伤铝合金平板试样的剩余强度研究,将试验与理论相结合,把各准则预测结果与试验结果相对比,筛选出适用于飞机铝合金结构剩余强度的分析准则,可较真实地评价铝合金寿命,对飞机安全性评估至关重要。

1试验

1.1试验件及类型

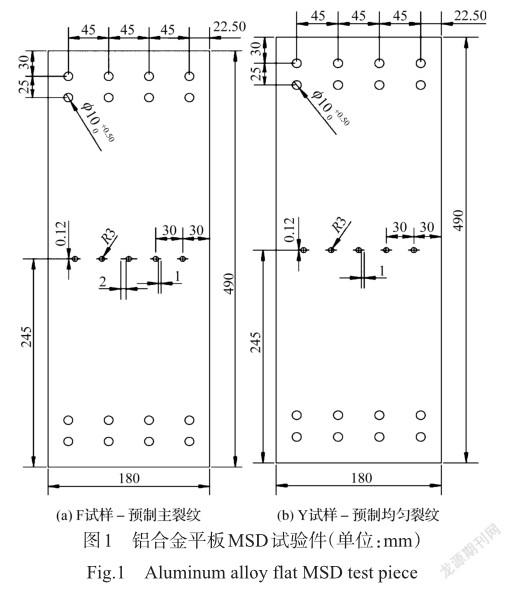

两种类型的试验件形式,分别为5孔预制主裂纹试样(F试样)和5孔预制均匀裂纹试样(Y试样),试验件尺寸及结构形式如图1所示。两种试验件宽W=180mm,高H=490mm,孔径d=6mm。F试样在中心孔两边线切割2mm长裂纹,其余孔边线切割1mm长裂纹;Y试样在所有孔边线切割1mm的等长裂纹。

1.2性能测试

剩余强度测试设备采用MTS 810 2.5T液压伺服疲劳试验机。试验初始时进行一定循环的等幅疲劳试验,使各孔边线切割裂尖处形成MSD裂纹,最后以0.05kN/s的速率不断增加载荷对试样进行拉伸直至试样断裂,记录试样失效时的最大载荷。

2结果与讨论

2.1剩余强度试验结果

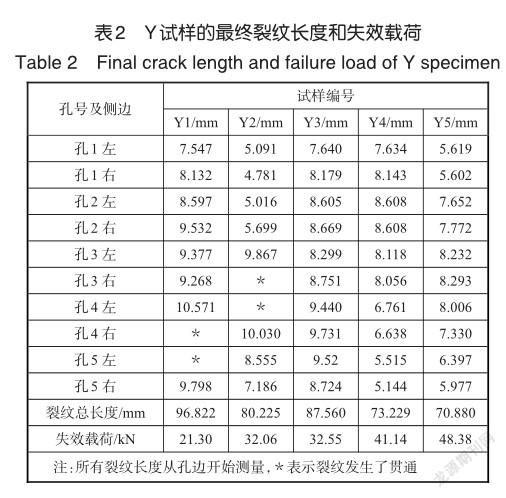

两种试样的最终裂纹长度和相应的剩余强度试验结果见表1和表2。

2.2预测结果与试验结果比较

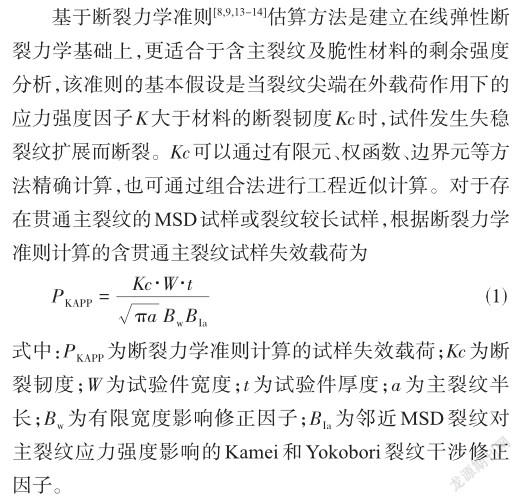

目前,已经发展了多种针对MSD平板失效预测的断裂准则,本文选用8种工程常用的MSD平板试样剩余强度预测准则,这些准则包括断裂力学准则、净截面失效准则、塑性区贯通(Swift)及其修正准则、裂纹尖端张开角(CTOA)/裂纹尖端张开位移(CTOD)准则,平均应力准则、平均位移准则。

大多数铝合金的断裂强度与其典型净截面的屈服强度有关,而净截面失效分析方法正是根据该基本工程建立的。净截面屈服准则[11-12]的失效与结构面上承受载荷的材料量有关,因此,它是材料屈服强度、缺陷数量的函数。失效载荷Pnet是使得净截面应力等于或超过材料屈服强度的载荷,可通过式(2)计算。

基于CTOA/CTOD准则[9-11]的估算方法认为,当裂纹尖端材料达到最大允许塑性变形时,裂纹就会向前扩展,而裂纹尖端的应变可以用裂纹尖端张开角(CTOA)或裂纹尖端张开位移(CTOD)来描述。当裂纹尖端张开角或张开位移达到某一特定数值时,裂纹就向前扩展。根据测量的CTOA或CTOD值,结合应力强度因子计算可以获得结构的剩余强度值。

Jeong和Brewer认为Swift准则没有考虑裂纹尖端引起的应力场的干涉,也没有考虑材料具有一定承受塑性变形的能力(不仅是屈服)。Jeong和Brewer提出的试样失效判据为:外载荷作用下,主裂纹与其临近MSD裂纹间的韧带承受的应力等于材料的拉伸极限强度,并提出了平均位移准则[14-15]和平均应力准则[12-13]。试样失效前,裂纹尖端韧带的应力均匀地等于材料的拉伸极限载荷,在远端应力s与裂纹面载荷共同作用下MSD尖端之间的裂纹面平均位移为0。

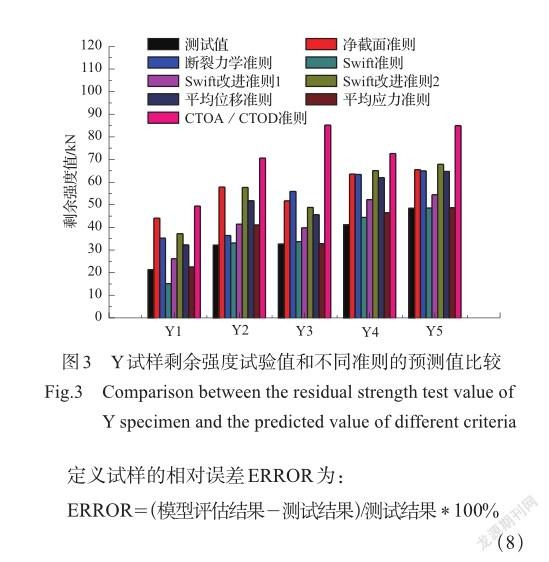

试样的剩余强度试验结果和不同准则的预测结果见表3、图2和图3。其中,Pnet为净截面准则预测结果;PKAPP为断裂力学准则预测结果;Pswift为Swift塑性区贯通准则预测结果;PMod1和PMod2为改进的塑性区贯通准则预测结果;Pavgd为平均位移准则预测结果;Pavgst为平均应力准则预测结果;PCTOD为CTOA/CTOD准则预测结果。

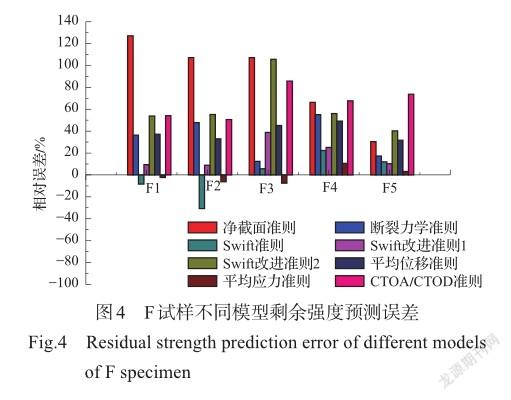

试样的剩余强度试验结果和不同准则预测结果的相对误差如图4和图5所示。

从对比结果可以看出,对于本试验采用的2024-T62铝合金2.0厚板材和试样形式,净截面失效准则和断裂力学准则评估方法简单,但评估结果偏危险,预测误差较大。CTOA/CTOD准则的计算误差较大,并且是材料厚度的函数,工程应用受到了限制。塑性区贯通(Swift)及其修正准则是目前工程应用最为广泛的准则,对于本材料,Swift准则的误差最小,但针对其他材料所建立的修正模型应用到本材料时的相对误差却较大。平均应力准则和平均位移准则发展较晚,尤其是平均应力准则应用到本材料时的累计误差较小,但还有待通过更多的试验来验证。平均位移准则误差相对较大,而且计算复杂。

3结束语

通过8种工程常用的剩余强度准则对2024-T62铝合金两种典型5孔多裂纹试样进行了剩余强度分析,从验证结果可以看到,对于本试验选用的材料和试样形式,Swift准则和平均应力准则都取得了较好的预测效果。尤其是Swift准则应用广泛,在多种材料和构型都得到了较好的应用和验证,是多位置损伤剩余强度较为理想的评估准则,平均应力准则有待通过试验进一步验证。对于本试验选用的材料和试样形式,净截面失效准则、断裂力学准则、CTOA/ CTOD准则、平均位移准则的误差相对较大。

参考文献

[1]曹景竹,王祝堂.铝合金在航空航天器中的应用[J].轻铝合金加工技术, 2013, 41(3): 1-12. Cao Jingzhu, Wang Zhutang. Application of aluminum alloy in aeronautics and aerospace vehicle[J]. Light Alloy Fabrication Technology, 2013, 41(3): 1-12. (in Chinese)

[2]李航航,阎勇,尹航.战斗机新结构应用与新材料需求分析[J].航空科学技术, 2020, 31(4): 8-13. Li Hanghang, Yan Yong, Yin Hang. New structure application and new material requirement analysis for fighter aircraft[J]. Aeronautical Science & Technology, 2020, 31(4): 8-13. (in Chinese)

[3]刘牧东.航空铝合金材料低温疲劳研究进展[J].航空制造技术, 2019, 62(15): 93-100. Liu Mudong. Research progress on cryogenic fatigue of aeronautic aluminium alloy[J]. Aeronautical Manufacturing Technology, 2019, 62(15): 93-100. (in Chinese)

[4]丁永志,刘元海,慕仙莲,等. 2A12铝合金表面石墨烯富镁涂层性能研究[J].航空科学技术, 2021, 32(9): 57-62. Ding Yongzhi, Liu Yuanhai, Mu Xianlian, et al. Properties of graphene magnesium-rich coating on 2A12 aluminum alloy[J]. Aeronautical Science & Technology, 2021, 32(9): 57-62. (in Chinese)

[5]王传胜,张建宇,鲍蕊,等.含MSD铝合金平板的剩余强度试验研究[J].航空材料学报, 2007(2) : 16-20. Wang Chuansheng, Zhang Jianyu, Bao Rui, et al. Test research of residual strength on aluminum panels with multiple site damage[J]. Journal of Aeronautical Materials, 2007(2): 16-20.(in Chinese)

[6]曲昌琦,周銳,杜宝,等.航空装备故障预测与健康管理的数据体系研究[J].航空科学技术, 2020, 31(12): 64-70. Qu Changqi, Zhou Rui, Du Bao, et al. Research on PHM data system architecture for aviation equipment[J]. Aeronautical Science & Technology, 2020, 31(12): 64-70. (in Chinese)

[7]李仲,劉亚龙,王生楠,等.广布疲劳损伤加筋板结构剩余强度分析[J].机械强度, 2006, 28(5): 747-750. Li Zhong, Liu Yalong, Wang Shengnan, et al. Residual strength analysis of stiffened panels with widespread fatigue damage[J]. Mechanical Strength, 2006, 28(5): 747-750. (in Chinese)

[8]Shi P,Mahadevan S. Corrosion fatigue and multiple site damage reliability analysis[J]. International Journal of Fatigue,2003,25:457-469.

[9]Cherry M C,Mall S,Heinimann B. Residual strength of unstiffened aluminum panels with multiple site damage[J]. Engineering Fracture Mechanics,1997,57(6):701-713.

[10]Pieracci A,Mengali G. An assessment of multiple site damage through a simple statistical model[C]//40th Structures,Structural Dynamics,and Materials Conference and Exhibit,1999.

[11]Wang G S. Analysing the onset of multiple site damage at mechanical joints[J]. International Journal of Fracture,2000,105(3):209-241.

[12]Wang H L. Evaluation of multiple site damage in lap joint specimens[D]. West Lafayette:Purdue University,1998.

[13]Ma L. Crack link up and residual strength of aircraft structure containing multiple site damage[D]. Washington:Graduate School of University of Washington,1999.

[14]Hijazi A L. Residual strength of thin-sheet aluminum panels withmultiplesitedamage[D].Wichita:WichitaState University,2001.

[15]Pidaparti R,Palakal M J,Rahman Z A. Simulation of structural integrity predictions for panels with multiple site damage[J]. Advances in Engineering Software,2000,31(2):127-135.

Analysis on Residual Strength on Aluminum Alloy Plate with Multiple Site Damage

He Weiping,Ding Yongzhi,Mu Xianlian,Liu Yuanhai,Wang Haowei,Wei Lijun

Aviation Key Laboratory of Science and Technology on Structural Corrosion Prevention and Control,China Special Vehical Research Institute,Jingmen 448035,China

Abstract: Aiming at the multiple side damage (MSD) problem of aircraft aluminum alloy structure, the residual strength test study of aluminum alloy flat specimens containing multiple damages are carried out. Eight different residual strength criteria commonly used in engineering are used to predict the residual strength of MSD specimens and compare them with the test results to evaluate the accuracy of the prediction criteria. The results show that for the materials and sample forms selected in this experiment, the Swift criterion and the average stress criterion have achieved better prediction results than other criteria. These two criteria are applicable to the analysis of the residual strength of aircraft aluminum alloy structures with multiple crack forms, and provide guidance for aircraft safety assessment.

Key Words: multiple site damage; residual strength; aluminum alloy; failure criterion