地铁隧道新型二次衬砌结构参数优化分析

2022-05-28殷小亮YINXiaoliang

殷小亮/YIN Xiao-liang

(中铁二局第二工程有限公司,四川 成都 610000)

隧道二次衬砌施工大多以隧道衬砌台车为专用施工设备,其具有非标准生产、施工质量好、速度快等特点。然而对于某些短程隧道,隧道衬砌台车面临着生产费用高,二次衬砌养护时间长等诸多问题。针对这些短程隧道,本文提出一种新型隧道二次衬砌体系,采用波纹钢板作为二衬混凝土浇筑模板,利用隧道初期支护锚杆作为其吊模设备。波纹钢板作为一种新型的钢结构材料,相较于普通的钢模板,具有强度高,适应变形能力好,耐久性、耐腐蚀性强等特点,在国内,其广泛用于桥涵、隧道、综合管廊等工程领域。且相较于台车二衬施工,采用波纹钢板隧道二衬,更解决了隧道内渗漏水、防火等重要问题。然而,国内外学者关于在隧道二次衬砌混凝土浇筑模板使用波纹钢板的参数优化研究较少。宋远等通过数值模拟试验,对隧道围岩稳定性的影响程度从喷混等级、波纹板厚度、砂浆锚杆长度和间距四个方面进行了研究分析;李国锋等结合波纹钢初期支护结构的性能特点,分析了多种施工工法的适用性差异,验证了波纹钢初期支护结构的优越性,为波纹钢初期支护结构的施工和工程推广提供了支撑;吕高乐通过数值模拟实验的方法,从弯矩、轴力和位移进行研究,总结了波纹板的厚度对明洞结构受力的影响。

在隧道二次衬砌的施工过程中,存在多种对波纹钢板模具变形产生影响的因素,本文针对锚杆间距、波纹钢板板厚、波纹钢板波形3 种主要因素与波纹钢板变形存在的关系,进行各因素敏感性分析;本试验采用正交设计的试验方法,依托数值模拟软件ABAQUS 进行模板参数优化,并进行一定的优化设计,为工程施工提供指导。

1 工程概况

本工程为朝阳山CBD 站~华山一路站区间工程,线路位于青岛市黄岛区,地形起伏较大。本区间主要为两条单洞单线区间,隧道开挖断面跨度为12.6m、高度为8.3m,断面面积达87.1m2。

2 数值模拟试验方案设计

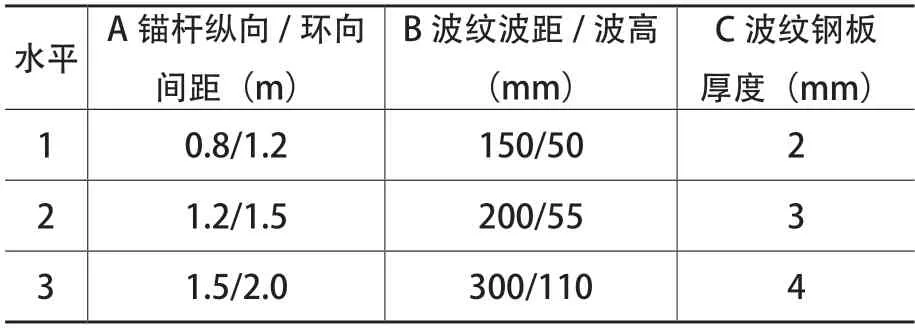

隧道二次衬砌施工模板主要构件包括波纹钢板和隧道初衬锚杆两种,因而这两种构件直接决定了模板工程的经济性和结构安全性。此次数值模拟试验对模板产生较大变形的3 中因素展开研究,包括锚杆间距、波纹钢板板厚和波纹钢板波形,每个因素又设计了3 个不同水平进行参数分析,如表1 所示。锚杆打设的纵向及环向间距分别 取0.8m/1.2m、1.2m/1.5m、1.5m/2.0m,波纹钢板板厚取2mm、3mm、4mm,波纹钢板波形的波距和波高分别取150mm/50mm、200mm/55mm、300mm/110mm。本次试验选用L9 正交表,通过9 次不同的模拟试验,从3 个影响因素出发进行研究,3 个因素分别以A、B、C代表。具体试验方案如表2 所示。

表1 因素水平表

表2 正交数值模拟试验方案

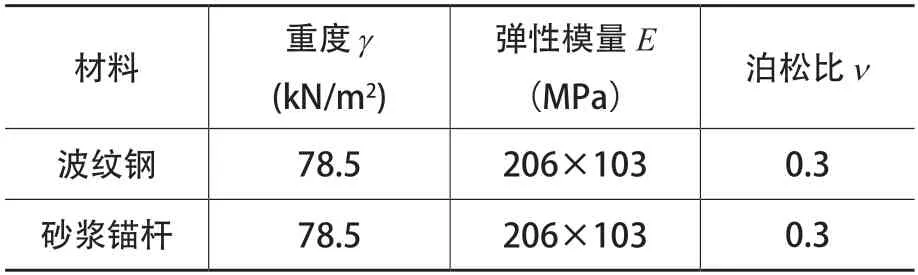

3 数值模型的建立和参数选取

本次数值模拟采用ABAQUS 软件进行建模分析,因模型存在边界效应,波纹钢模板纵向建立4.8m、6.0m 的长度,不考虑各环间的拼接,分析结果时只考虑中间两环波纹钢模板。隧道围岩及初衬采用壳单元(S4R)模拟,波纹钢板采用壳单元(S4R)模拟,波纹钢模板的吊模设备为隧道围岩锚杆,锚杆通过Springs 建立接触进行模拟。波纹钢板定义为弹性模型。波纹钢模板两侧拱脚处为完全固结,隧道围岩壳单元完全固结。物理力学参数如表3 所示。

表3 物理力学参数

根据具体规范要求,隧道初衬锚杆采用∅25mm 的砂浆锚杆,波纹钢板取JT/T791-2010《公路涵洞通道用波纹钢管(板)》推荐型号,材质为镀锌Q420 热轧钢。

3.1 混凝土对侧模的压力

新浇筑混凝土对模板侧面的压力、泵送混凝土时产生的载荷和振捣混凝土时产生的载荷组成了混凝土对侧模产生的压力。

3.1.1 新浇筑混凝土的压力

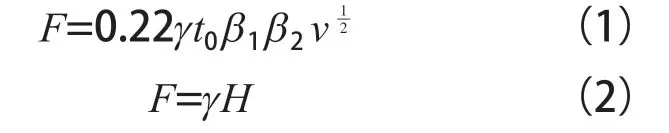

混凝土的侧压力,根据JGJ 162-2008《建筑施工模板安全技术规范》,可按式(1)和式(2)计算,并取其最小值。

式中F——新浇筑混凝土对模板的最大侧压力;

γ——混凝土的重力密度,对普通混凝土取25kN/m3;

t0——新浇筑混凝土的初凝时间,采用t0=200/(T+15)=5.7 计算,混凝土入模时的温度T取20℃;

β1——外加剂影响修正系数,不掺加外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;

β2——混凝土坍落度影响修正系数,坍落度为50~90mm 时取1.0;

v——混凝土的浇筑速度,取4.7m/h;

H——混凝土侧压力计算位置处至新浇混凝土顶面的总高度,H=8.3m。

振捣力与倾倒混凝土产生的力根据GBJ204-83《钢筋混凝土工程施工及验收规范》7.6.5,振捣力取4.0kN/m2,浇筑混凝土产生的力取6.0kN/m2。

根据式(1)得F=78.3kN/m2

根据式(2)得F=207.5kN/m2

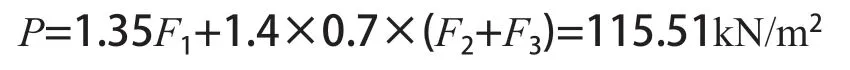

根据上式计算结果,取二者中的较小值,混凝土对模板的侧压力F1=78.3kN/m2,根据JGJ 162-2008《建筑施工模板安全技术规范》,对由可变荷载效应控制的组合,应取1.2;对由永久荷载控制的组合,应取1.35。浇筑混凝土产生的水平载荷标准值为F2=6kN/m2,荷载分项系数为1.4;振捣器振捣产生的水平荷载为F3=4kN/m2,荷载分项系数为1.4。

3.1.2 混凝土对侧模的压力

浇筑侧压力设计值如下。

永久荷载起控制作用时的组合:

可变荷载起控制作用时的组合:

式中F1——混凝土对模板的侧压力,F1=78.3kN/m2;

F2——混凝土浇筑荷载,F2=6kN/m2;

F3——混凝土振捣荷载,F3=4kN/m2。

比较上式结果,取二者中的较大值,则混凝土浇筑对侧模的侧压力设计值为P=115.51kN/m2(水平方向)。

3.1.3 混凝土对顶模的压力

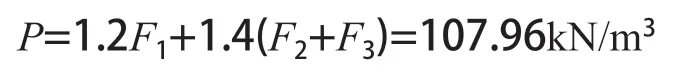

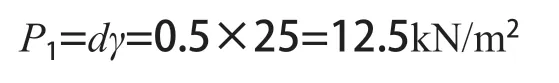

选用衬砌厚度与混凝土重力密度相乘,计算混凝土重力面荷载

式中d——衬砌厚度,d=0.5m。

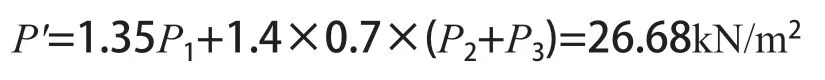

永久荷载起控制作用时的组合:

可变荷载起控制作用时的组合:

式中P1——混凝土重力面荷载,P1=12.5kN/m2;

P2——混凝土浇筑荷载,P2=6kN/m2;

P3——混凝土振捣荷载,P3=4kN/m2。

比较上式结果,取二者中的较大值,则混凝土浇筑对顶模的侧压力设计值为P′=29kN/m2(竖直方向)。

3.2 模板自身重力

按F=mg 计算,其中m为模板自身重量,g为9.8N/kg。

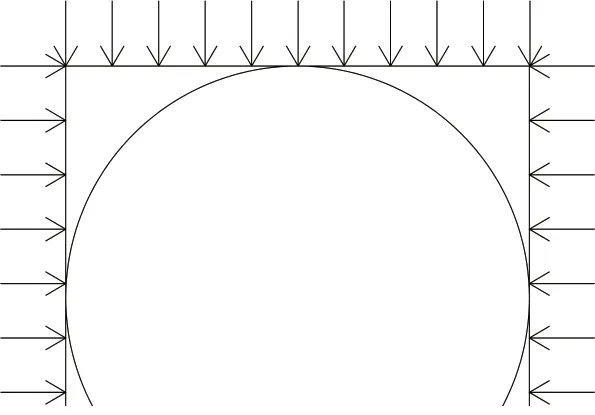

最终受力状态如图1 所示。

图1 模板受力状态

4 试验结果分析及方案优化

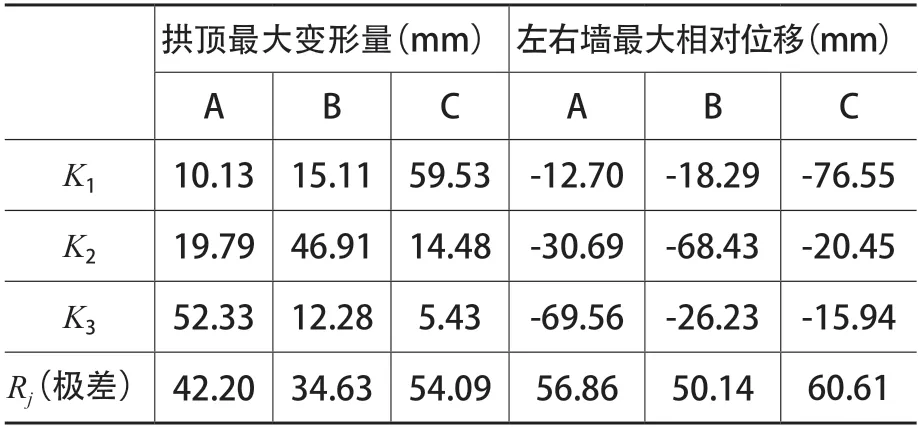

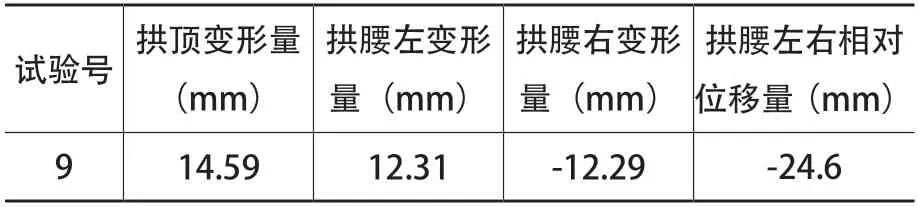

在模拟混凝土浇筑过程中,依次改变波纹钢模板的波形、板厚以及锚杆的间距,不考虑由于边界效应引起的变形,模拟结果如表4 所示。通过极差法对试验结果进行分析,极差可展示各影响因素在产生浮动时对试验指标的影响程度。Rj数值的大小表示因素对试验指标的影响力不同,数值越大即影响更为明显,数值较小则为次要影响因素。通过极差法求得的各因素极差如表5 所示,其中K1,K2,K3分别表示各指标在该水平下受4 种不同因素影响的综合平均值,极差Rj为每列较大值与较小值的差。

表4 数值模拟试验结果

表5 各因素对各指标的影响

由表5 分析结果可知,对拱顶最大变形量的影响,因素A(锚杆间距)、因素B(波纹形状)、因素C(波纹钢板厚)的极差分别为RjA=42.20,RjB=34.63,RjC=54.09,则有RjC>RjA>RjB;对左右墙最大相对位移的影响,因素A(锚杆间距)、因素B(波纹形状)、因素C(波纹钢板厚)的极差分别为RjA=56.86,RjB=50.14,RjC=60.61,则有RjC>RjA>RjB;因此,从极差结果分析来看,因素C(波纹钢板厚)为影响波纹钢模板变形的最主要因素,其次为因素A(锚杆间距),因素B(波纹形状)为最弱影响因素。

从以上分析可以看出:对波纹钢模板变形影响最大的因素为波纹钢板厚度,随着波纹钢板厚度的增加,波纹钢模板刚度提高,波纹钢模板的最大变形量有明显减小;隧道初衬锚杆作为混凝土浇筑模板的吊模设备,其分布情况能较大程度上影响模板的变形,提高模板的承载能力,防止进一步的松弛和坍塌;波纹钢板波形,作为对波纹钢模板变形影响最弱的因素,在一定程度上对模板的变形起到控制作用,波纹钢模板的变形随波形的增大而减小。

GB/T 50229-2018《地下铁道工程施工及验收规范》规定,隧道拱部平整度允许偏差为15mm。根据规范变形量控制要求,试验2、3、4、5、7 符合变形标准,试验1、9 变形量超出规范程度较小,试验6、8 变形较大。波纹钢模板的最大变形量出现在拱顶附近位置,拱腰附近次之。试验1、9 拱顶附近变形量较大,拱腰附近变形在规定范围内;试验2、3、5、7 变形较小,但锚杆分布过于密集,波纹板厚度较大,材料耗费过多,经济性差。

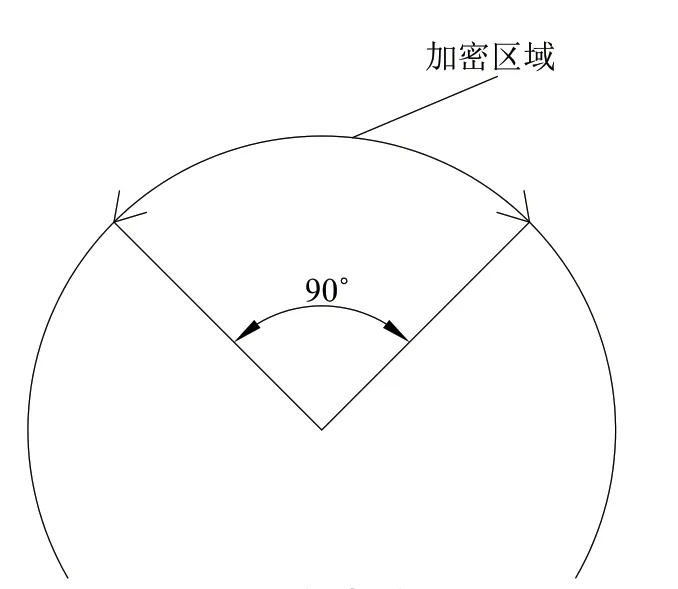

为满足模板变形要求,改善模板系统的经济性,对各试验方案进行方案对比及方案优化。模拟试验6、8 模板各部位变形较大,无法满足规范变形要求。模拟试验2、3、5、7 变形符合规范要求,但存在锚杆分布过于密集或波纹钢模板板厚较大的问题,材料耗费大,经济性差。模拟试验1 变形较大的主要原因在于波纹钢板板厚较小、波纹波形较小,抵抗变形能力较差,优化方案为增加波纹钢板的厚度或增大波纹的波高和波距。两种优化方案均为整体加强,材料消耗大,经济性差。模拟试验9 变形较大的主要原因在于锚杆分布稀疏,优化方案为锚杆局部加密,锚杆加密可以做到定位定量,材料消耗少,控制变形效果好,模拟试验4 变形符合规范要求且锚杆分布、波纹钢模板厚度设置合理。

为改善模板系统的经济性,对试验9 进行方案优化,加强措施为加密拱顶区域90°范围内的支护锚杆,加密区域如图2 所示,具体优化方案如表6 所示。优化方案模拟结果如表7 所示。

图2 试验9加密区域

表6 试验4、7优化方案

表7 试验4、7优化方案模拟结果

经过局部加密后,波纹钢模板拱顶及拱腰附近变形均有所减小,变形符合规范要求。通过正交试验结果分析表明,试验4 及优化方案9 拱顶及拱腰附近满足规范要求,且经济性好,具有较大的推广使用意义。

5 结论与讨论

本文设计了一种新型的隧道二次衬砌体系,在施工过程中,能够做到施工速度快,生产费用低,更解决了隧道内渗漏水、防火等重要问题,以锚杆间距、波纹形状、波纹钢板厚度为影响因素,研究了在各因素不同水平下模板的变形情况,得到以下结论:①结合正交试验,根据极差分析的结果显示,在隧道二次衬砌施工中,对波纹钢模板变形影响最大的因素为波纹钢板厚度,次要因素为锚杆间距,影响最弱的因素为波纹形状;②根据模拟试验结果,在混凝土浇筑过程中,波纹钢模板拱顶附近变形较大,拱腰附近次之。

根据模拟试验及优化方案结果,推荐的模板施工方案为:①锚杆间距1.2m/1.5m;波纹形状为波距150mm,波高50mm;波纹钢板厚度为3mm;②锚杆间距1.5m/2.0m,对拱顶附近90°范围内进行1.2m/1.5m 的锚杆加密;波纹形状为波距300mm,波高110mm;波纹钢板厚度为3mm。

本文未考虑波纹钢板间的连接问题,忽略了连接处变形较大现象,还需在后续工作中作更深入的研究。