扭矩扳手高精度传感器设计和误差补偿方法

2022-05-28赵永晶李云鹏

赵永晶 李云鹏

(1.中车山东机车车辆有限公司,济南 250022;2.山东中车同力达智能机械有限公司,济南 250022)

随着我国制造业产品质量的提高和智能装配产业的快速发展,人们对装配拧紧过程中的扭矩精度要求越来越高。随着智能装配产业的发展,制造业对扭矩扳手的需求不局限于对紧固件拧紧扭矩精度的控制,也要符合智能装配产业其他功能的需求。目前,扳手精度越高,造价成本越高,且进口品牌居多。因此,分析影响数显扳手精度的因素并找到补偿方法,是研制智能扭矩数显扳手的必要过程。

1 数显扳手的传感器结构设计

数显扭矩扳手结构如图1所示。针对不同量程的扳手采用的延长管和传感器是不同的。扳手设计具有10万次以上使用寿命。进行有限元寿命分析与疲劳实验验证,800 N·m扭矩扳手传感器静强度分析如图2所示。

应变式传感器通常采用弹性形变体与应变片式电阻传感器组成惠斯登电桥。弹性体常选用40CrNiMo等金属材料[1]。应变片采用环氧树脂胶固定在扳手传感器的表面。扳手传感器属于纯扭矩型传感器。为了减小尺寸和质量,采用圆形结构。以800 N·m扳手为例,它的主要计算公式如下。

图1 ZNS-100AW扭矩扳手

在扭力作用下,圆轴表面的剪应力τ为:

式中:Wn为抗扭截面模量。对于实心截面,有Wn=πD3/16。

圆轴表面与轴线成45°方向的正应力为:

图2 ZNS-800AW扭矩扳手传感器等效应力云图

式中:M为承受扭矩;σ1、σ4分别为传感器前后端下表面应力;σ2、σ3分别为传感器前后端上表面应力。

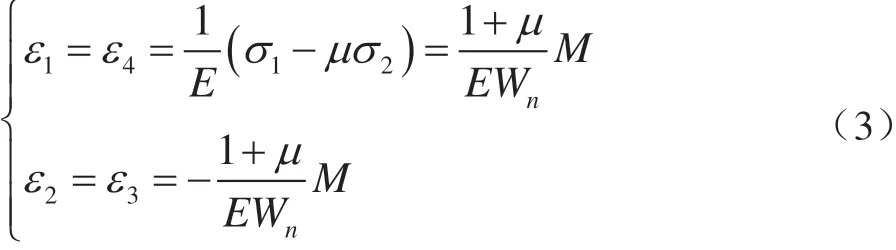

圆轴表面与轴线成45°方向的正应变为:

式中:μ为泊松比,取0.29;ε1、ε4分别为传感器前后端下表面应变;ε2、ε3分别为传感器前后端上表面应变。

电桥的输出电压ui为:

式中:弹性模量E=210 GPa;应变片的灵敏度系数K=0.21。

拱桥电压按2 mV·V-1计算时,有:

按式(5)计算,D=29.4 mm。

传感器结构的具体尺寸如图3所示。各型号扳手传感器直径和灵敏度如表1所示。

图3 传感器结构尺寸(单位:mm)

表1 各型号扳手传感器贴片的直径和灵敏度

各型号传感器的灵敏度均小于0.25,符合材料的要求。扳手传感器的灵敏度越低,材料的变形量越小,达到满量程状态下材料的变形越小,寿命越高。从表1可以看出,800 N·m的扳手传感器灵敏度最高,变形量最大,理论寿命相对较低。

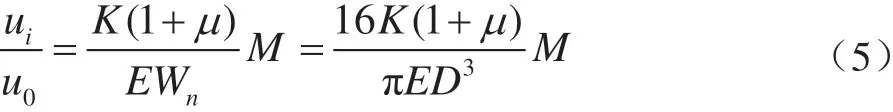

2 扭矩扳手硬件设计

扭矩扳手硬件设计采用模块化设计,主要分为调理模块、角度检测模块、微控制器、通信模块和供电模块等。其中,信号调理模块包括信号调理电路和A/D转换电路。通过传感器的惠斯通全桥电路,实现扭矩到电压信号的转换和电压信号到数据信号的转换,并传输到微控制器。通信模块采用串口通信和无线传输两种模式,实现扳手与移动终端的数据传输。硬件电路的整体结构如图4所示。

图4 扭矩扳手硬件电路结构框图

3 精度补偿方法研究

为了使扭矩扳手精度达到设计要求,需要对扭矩测量过程中可能产生的误差来源进行研究,并提出误差补偿方法,从而提高扭矩扳手测量精度。

3.1 滤波算法研究

滤波主要分为硬件滤波和软件滤波。硬件通过低通滤波器对采集到的扭矩信号进行硬件滤波。滤波采用中值滤波和算术平均值滤波,分别消除脉冲干扰和减少随机性误差,以保证滤波效果[2]。

3.2 误差补偿研究

3.2.1 零点漂移补偿

零点漂移(简称零飘)属于蠕变的一种,是传感器常见的误差影响因素,可以从硬件和软件两方面消除。

硬件上采用常见的电阻调零法,即在传感器正极输出端串联一个2 kΩ量程可调滑动变阻器,传感器负极输出串联一个20 kΩ量程可调的滑动变阻器。它适合在扳手出厂前的初次标定时使用,用于调整扳手AD的零点值和扳手AD最大值。

软件补偿法即扭矩扳手上电后,扳手在初始状态下通过A/D转换采集当前传感器电压转换值。得到的AD零点值与已扳手标定的AD零点进行对比,如果差值大于1%FS,会提醒操作者重新标定,以保证精度准确性。

3.2.2 温度漂移补偿

传感器的核心为电阻式应变片,其输出电阻会随着环境温度变化而发生改变,影响扳手传感器的初始电阻值,称为传感器温度漂移(简称温漂)现象,又称传感器发生了热输出[3]。扳手使用的应变式传感器采用惠斯通全桥,将两片应变片对称粘贴,使由温度变化产生的附加应变相互抵消,从而保证传感器应变片的输出电压不因温度影响发生变化[4]。

3.2.3 机械滞后补偿

传感器受自身材料特性的影响,在加载和卸载时会出现应变片输出电压曲线不一致的现象,被称为机械滞后。通过实验,传感器在反复加载后输出曲线趋于一致,机械滞后现象基本消失。因此,在扳手标定后会进行1 000次以上的加载试验,以保证应变片电压初始值保持稳定。

3.3 人工引起的误差

扳手的标定参照《扭矩扳子检定规程》(JJG 707—2014)。对于小扭矩扳手,如50 N·m的扳手,1级精度下其20%的标定点允许误差在0.1 N·m。必须消除外在因素,才能实现准确的标定和连续的校准合格。

通过多次测试,总结以下几点:

(1)扳手在标定前,需要保持恒温24 h以上,以减少温度对计量传感器的影响;

(2)保证螺钉拧紧并完成足够的预拧紧,减少机械滞后的影响;

(3)校准扳手精度前需保证扳手完全卸力,避免出现信号干扰,同时可以对比扳手标定时的AD零点值,判断扳手是否受力;

(4)标定时扳手的电池电量在80%以上,以减小电压对扳手电路的影响,保证精度的可靠性。

4 扭矩扳手测量实验

数显扭矩扳手完成组装后,需要对扳手进行标定和校准。扳手的精度等级参照《扭矩扳子检定规程》(JJG 707—2014)评定。本文中扭矩扳手的目标精度等级为1级精度,即扭矩精度为±1%。

4.1 标定试验台

扭矩检定仪使用诺霸TTT扭矩工具测试仪,标定过程采用手动加载,采用诺霸静态传感器(扭矩量程分别为50 N·m、100 N·m、500 N·m、1 500 N·m),精度为0.3%FS。针对不同量程的扳手,需选择不同量程的传感器。采用手动扭矩板子校准架。智能数显扭矩扳手采用五段式校准(设计量程的20%、40%、60%、80%、100%),符合《扭矩扳子检定规程》,并通过软件导入具体参数[5]。

4.2 疲劳试验台

为了验证扳手的实际疲劳寿命,对各型号扳手的样机进行至少10万次的疲劳试验。结果显示,通过疲劳试验验证了扭矩扳手的使用寿命不低于10万次,5种型号疲劳实验均大于15万次。疲劳实验为国内首创首例,优越的结构设计保证了扳手的1级精度要求。疲劳试验台控制系统框图,如图5所示。

图5 疲劳试验台控制系统框图

4.3 试验结果分析与评估

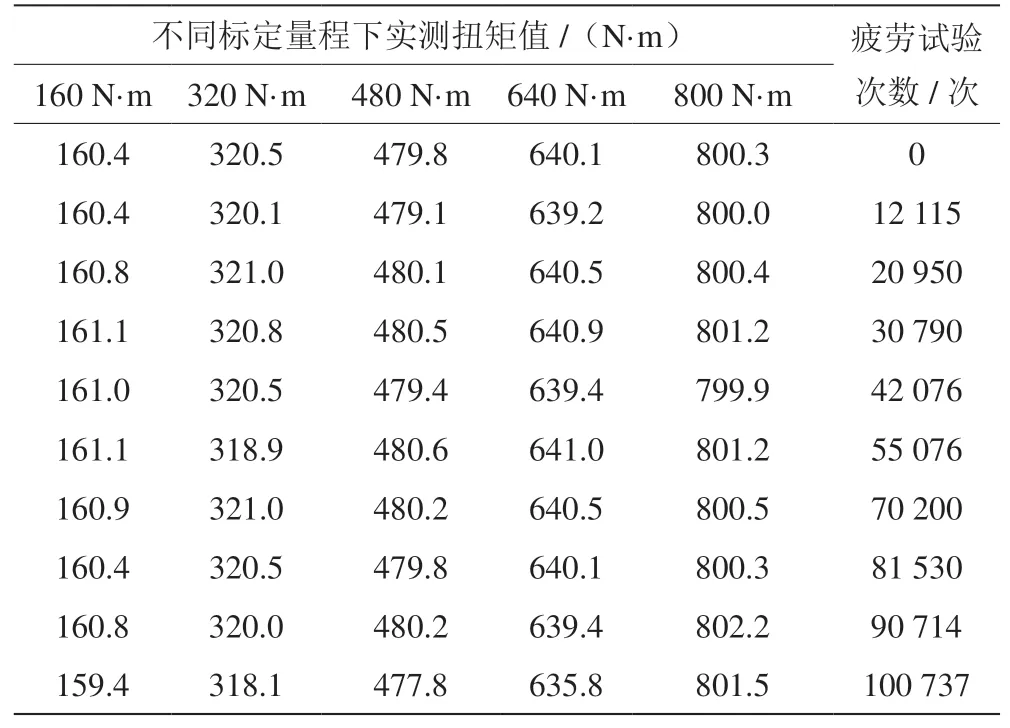

为更好地评估扭矩扳手精度的波动情况,在10万次疲劳试验过程中,每天定时检测扳手精度情况。将扳手量程5等分,确定20%、40%、60%、80%和100%共5个点,每个点数据每次测5次取平均值。试验次数为0是指扳手在初次标定后的精度测试。每次测试时均保证标定仪在固定点停止扭矩加载,并记录该点数显扳手的显示扭矩值,取其均值作为评判扳手精度的关键指标。以800 N·m扳手为例,数据如表2所示。

可见,在设计的它的量程的20%~100%范围内,正向测量误差最大不超过1%,满足扳手的设计要求。

5 结语

高精度数显标准扭矩扳手通过传感器结构的改进和优化,利用精度补偿方法将精度提高到1%。通过扭矩加载试验,验证了数显扭矩扳手在试验过程中保持了1%的精度,验证了扳手的可靠性。

表2 实测扭矩数据

[1]徐舰.高精度数显标准扭矩扳手的研制[J].中国计量,2016(8):71-74.

[2]王庆河,王庆山.数据处理中的几种常用数字滤波算法[J].计量技术,2003(4):53-54.

[3]冯天宇,刘广.影响扭矩扳手准确度的因素与误差分析[J].轻工标准与质量,2015(2):41-42.

[4]任振锟.数字化扭矩扳手关键技术研究[D].西安:西安工业大学,2019.

[5]赵永晶,徐东.一种智能数显扭矩扳手电路控制系统及控制方法:201910925259.X[P].2019-09-27.