气动搬运机械结构及控制系统设计

2022-05-28赵蔓丽施守涵俞张勇

赵 拓 赵蔓丽 施守涵 俞张勇

(无锡职业技术学院,无锡 214121)

机械手驱动方式有气动驱动、液压驱动、电力驱动以及机械传动等。气动驱动具有使用寿命长、可靠性高等特点,常被用作机械手驱动的首选,易于控制且不会造成任何环境污染。因此,各国对气动搬运机械手的研究越来越重视,是满足生产需要的重要工具[1]。本次设计的是基于气动技术的可编程逻辑控制器(Programmable Logic Controller,PLC)机械手,是现代机电一体化自动化生产线中适合频繁使用的、可做到6个自由度的运动控制工具,可以按照规定的程序和控制要求进行货物、工件的抓取、移动、装配等操作,并根据需要修改程序以实现功能扩展。

1 气动搬运机械手机械部分设计

气动搬运机械手通常有手动和自动两种控制模式。根据结构形式的不同,气动机械手可分为柱型、球型、直角型以及关节型[2]。本次设计的机械手为柱型机械手,机械结构如图1所示,主要由底座、立柱、臂、腕及手结构组成。机械臂升降运动通过机械支柱完成,机械臂旋转通过气缸驱动立柱旋转完成,伸缩升降臂通过伸缩气缸实现,手爪抓握操作由与齿轮齿条机构联动的气缸实现,每个气缸主要由PLC机控制。

气动搬运机械手手爪的常见形式包括夹持式和吸盘式两种。该机械手部为夹持式,包括手爪和动力传输机构。动力传输结构有滑杆式、螺旋花键式、齿条式及弹簧杆式等。本次设计的机械手部动力传输结构选用齿轮齿条式[3]。因为工件通常是圆柱形,所以手爪的形状设计成V形,手爪的开合主要通过齿轮和齿条的相互作用实现。齿条连接到活塞杆,齿轮连接到手爪。活塞杆下移的过程中,齿条下移,左右齿轮反方向旋转,此时机械手爪松开。相反,活塞杆上移的过程中,齿条上移,左右齿轮同方向旋转,此时机械手爪夹紧。

图1 气动搬运机械手的机械结构

手爪施加在工件上的夹持力是手部设计的基本依据,设计时需要分析和计算动作的大小、方向和力的作用点。一般情况下,要克服工件重力引起的静载荷和工件运动状态变化引起的惯性力,才能使工件保持可靠的装夹状态[4]。设机械手爪的夹持力为N,气缸驱动力为F,工件自身质量为5 kg,机械手爪的夹角范围在20°~120°,b=120 mm,R=24 mm。机械手部受力情况见图2。

图2 机械手部受力情况

如图2所示,当活塞杆的驱动力P一定时,夹持力N随着α的增加而增加。但是,如果α过大,拉杆(活塞杆)的行程就会过大,手爪滑动的尺寸和长度都会增加,导致结构变得臃肿。因此,一般推荐α为30°~40°。气动搬运机械手手部需具有结构简单、动作灵活、手爪开合角度大等特点,考虑到实际情况,本次设计α取值为38°。工件上承受的机械手夹紧力可以通过式(1)计算:

式中:K1为安全系数,取1.5;K2为工况系数,通常取1.03;g为工件的重力加速度,取9.8 kg·s-2;K3为手爪平放夹取工件的夹紧力方位系数,通常取0.5。因此,计算可得N=1.5 1.03 0.5 5 9.8≈37.9 N。

驱动力的计算公式为:

将相关数据代入式(2),可得驱动力P=379 N。

气缸直径的计算公式为:

按GB 2348—1993规范,回转气缸内径D=63 mm,活塞杆内径d=32 mm,升降气缸主要支撑机械手和工件的重量约为400 N。根据GB/T 2348—1993,升降气缸内径选取D=80 mm,活塞杆内径按设计选取d=40 mm计算。

考虑到机械手的通用性,为了水平布置工作,机械手手腕采用旋转结构和单翼回转气缸。手腕固定部分与气缸用螺钉固定,活动部分与转轴固定,活动部分的密封圈将气腔一分为二。当压缩空气供应到旋转气缸的两个腔室时,驱动板和气缸体一起旋转,实现手腕回转,结构简单紧凑[5]。

2 气动搬运机械手控制系统设计

2.1 设计思路

机械手系统的功能分析是对机械手需要完成的操作进行分析和实现。研究人员必须了解机械手各种功能的实现方式,主要是机械手的控制方法,并使用新设备开发新功能。因此,在机械手控制系统的构建中,机械手是基于气动工作环境的控制实现的,控制方式通过手动和自动模块实现。自动控制分为自动模块和半自动模块。对于某些操作,需要实现机械手的基本功能,如伸缩、旋转、垂直抓取和放置物体。电磁阀用于控制每次操作的驱动方向。气动回路用于控制驱动方向。

2.2 气动系统设计

机械手的上下、左右、回转等动作均能通过节气门回路进行控制。本次设计的气动系统如图3所示。

基本工作原理如下。

(1)当电磁阀YA3通电时,气源经过电磁阀14和管路压力控制回路,再经过单向节流阀4进入旋转气缸的左侧,向左推动和摆动机械手。

(2)当电磁阀YA1通电时,气源经过管路压力控制回路,经过电磁阀13,再经过单向节流阀1进入水平圆柱体3的右侧,机械手前伸。

(3)当电磁阀YA5通电时,气源经过电磁阀15、工作压力控制电路和单向节流阀7流入立式气缸左侧,推动垂直杆使其延伸(向下)。

(4)当电磁阀YA7通电时,气源经过管路压力控制回路,再经过电磁阀16和单向节流阀10。空气流经机械爪气缸,实现机械手的抓取动作。

(5)当电磁阀YA6通电时,气源经过电磁阀15,再经过管路压力控制回路,空气经单向节流阀8流入垂直气缸下腔,实现机械手上升。

(6)当电磁阀YA2通电时,气流通过电磁阀13后经单向节流阀2流入右腔,推动水平气缸的杆,驱动机械臂缩回。

(7)当电磁阀YA4通电时,气流经过电磁阀14后,经单向节流阀5流入回转机构右腔,推动机械臂右移。

图3 气动机械手气压系统

2.3 PLC的选型

气动机械手控制系统共有20个输入点和9个输出点。考虑到合理裕量原则,选用三菱FX2N-64MR型PLC,输入继电器(X)32个,输出继电器(Y)32个,可以满足设计要求。

2.4 控制系统软件设计

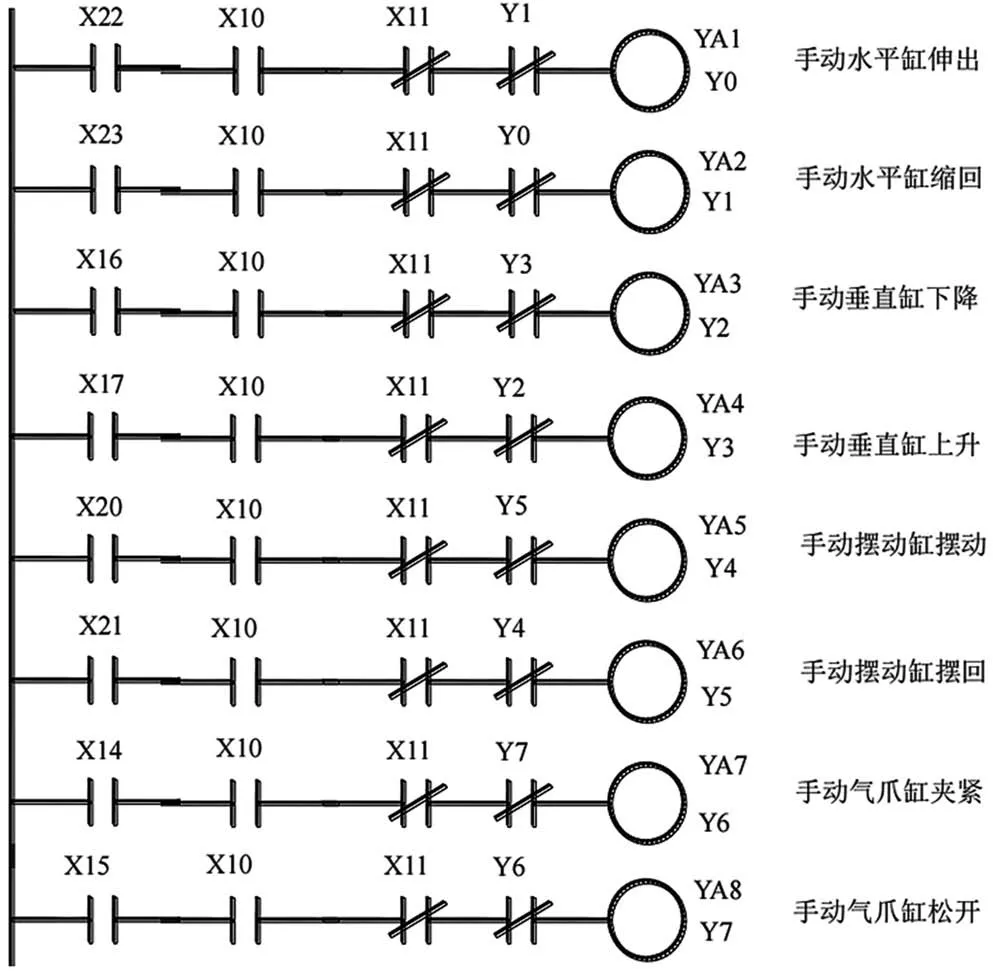

在手动控制模式中,通过单独按下按钮来实现控制。手动控制模式主要负责机械手方位校正可进行手动复位,使机械手回到初始位置。输入模式选择开关选择终点SA1-1,即选择手动操作模式。使用X14~X23对应的按钮对机械手进行手动控制:如需控制机械手爪松开,可闭合X15开关;如需手动复位,则用X23控制水平伸缩缸缩回,通过闭合开关X14实现机械手夹紧;X22闭合时,水平气缸水平伸出;X23开关闭合时,水平气缸水平缩回。自动化程序由单循环、连续、逐步的程序组成。当系统工作在连续模式或单周期模式时,引脚X11和X12实现工作方式之间的转换。结合控制需求,可以得到气动机械手自动控制的功能时序图,并使用STL和RET逐步指令将时序功能图转换为梯形图程序,如图4所示。

图4 手动控制梯形图

3 结语

气动搬运机械手使用气动驱动技术进行驱动,具有操作便捷、控制精度高以及适应多种复杂工况等优点,不易受环境变化而影响传动控制效果,同时电阻损耗和泄漏小,绿色节能。因此,本次设计的气动搬运机械手以PLC作为控制系统核心,可以实现可靠、灵活、自动控制,应用范围广。