重质油催化裂化催化剂基质材料制备及应用研究

2022-05-28姜山赵亮

姜山,赵亮

(兰州石化公司催化剂厂,甘肃 兰州 730060)

FCC(催化裂化过程)是目前主要的重质油轻质化技术,在石油石化行业中占有举足轻重的地位[1]。催化裂化是炼油企业提高经济效益的关键技术,在RFCC 装置经济效益的诸多技术因素中,催化剂技术始终是最活跃、最具潜力的领域。如果催化剂的油浆转化能力稍微提高,就可以明显提高装置的经济效益。所以,FCC 催化剂的大分子裂化能力就成为催化剂诸多性能之中的关键指标。

1 引言

对于FCC 催化剂而言,基质组分大约占70%(质量分数),它的作用主要在于担载活性组分,对催化剂的输送、流化和汽提性能起主要作用,并且直接影响到反应过程中的反应物的扩散、反应路径[2]。理想的催化裂化催化剂应包含大、中、小三种孔道结构,即催化裂化催化剂中应该包含大、中、小三种孔道结构,并且每一种孔道结构根据各自在分子扩散中所起作用的不同各占一定比例。大孔由催化剂颗粒之间黏结形成,主要是吸附大分子,将其裂解为中分子。中孔是由基质和分子筛的二次粒子堆积而成,主要进行中等分子的裂化。小孔由活性组分提供,有较强的酸中心。其裂化过程为,重油大分子在载体上发生一次裂化生成次级大分子,次级大分子再进入分子筛孔道发生二次裂化,生成汽油等小分子。催化裂化原料大多是蜡油和减压渣油的混合油或全部常压渣油,组成复杂,相对分子质量分布范围较宽,分子大小为3~10 nm[3],其在催化剂中的扩散能力随分子的大小不同而不同。因此,催化裂化催化剂需要具有良好的重油转化能力,尽量减少气体和焦炭的生成就成为人们关注的焦点。而提高催化剂对重油大分子的裂化能力,加快大分子在催化剂内的扩散速度,最主要的是寻找合适的催化剂基质,使其具有适宜的孔道结构,从而有效分散活性组分。具有高孔容、大比表面积,优良的热稳定性、水热稳定性及良好的酸性结构的硅铝材料是研究的重点。

以上分析来看,对催化裂化而言,氧化铝或硅铝载体基质材料一直是各大催化剂公司研究的重点,其孔结构及酸性特征对强化催化裂化重油转化,改善产品分布具有作用。目前,国内普遍采用拟薄水铝石和铝溶胶双铝基质作为氧化铝前驱体,其中铝溶胶主要作为黏结组分,而拟薄水铝石由于其较好的孔结构,焙烧后形成的γ-Al2O3是活性基质组分[4]。催化裂化反应条件较为苛刻,尤其是催化剂再生过程中,实验室常使用新鲜催化剂处理 17 h来模拟工业装置上平衡剂状态。在此苛刻条件导致孔结构发生坍塌,比表面积大幅下降,进而催化剂的重油转化能力下降。拟薄水铝石为白色无毒、无味的粉末,其含水态为白色触变性凝胶。拟薄水铝石具有空间网状结构,因而具有较大的比表面积、孔容和平均孔[5-6]。而应对炼厂的掺炼渣油需求和短反应时间的裂化工艺,目前工业拟薄水铝石的孔体积和比表面积仍有待于进一步提高。同时,拟薄水铝石仅是γ-Al2O3的前驱体,其含有大量的水和离子,导致拟薄水铝石表面酸性很低,经转化形成γ-Al2O3后,表面酸性增强,可作为良好的催化剂载体。但拟薄水铝石在高温相转变过程中,由于发生晶粒聚集及晶格转化,氧化铝比表面积、孔容将发生较大程度下降。

对载体材料而言,除孔结构外,表面酸性是影响载体材料重油转化能力的重油因素[7]。重油裂化需要载体材料表面具有适当的酸性,从文献报道来看,适当提高氧化铝材料的表面酸性,可提高载体材料的微反活性,改善其重油转化能力。拟薄水铝石是催化裂化催化剂的重要原料,在催化剂中的占比在20%左右,其相变产物γ-Al2O3是催化剂载体的主要活性组分。本研究立足于从廉价工业原料出发,制备出了具有拟薄水铝石结构的高孔容、大比表面积的硅铝材料,且该材料具有优良的热稳定性、水热稳定性及良好的酸性结构。

2 工业生产

2.1 新型大孔硅铝基质材料制备

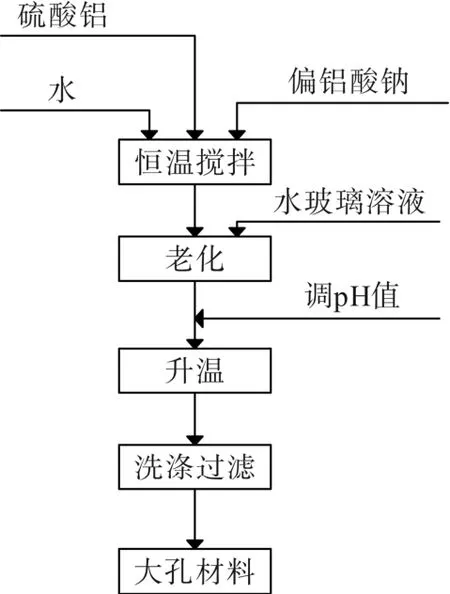

新型大孔硅铝基质材料制备工艺如图1所示,首先在一定温度条件下,按照配方比例要求加入定量的硫酸铝、偏铝酸钠、水玻璃等溶液,在一定温度下进行老化,老化结束后过滤、洗涤得到新型大孔硅铝基质材料。

图1 新型大孔硅铝基质材料制备工艺流程图

2.2 新型大孔硅铝基质材料表征

新型大孔硅铝基质材料分别测定比表面积、孔体积、堆积密度。其中比表面积按照GB/T 5816 的方法测定,堆积密度按照GB/T 6522 的方法测定,孔体积在物理吸附仪上测定,吸附质为N2[8-9]。

2.2.1 孔结构特征

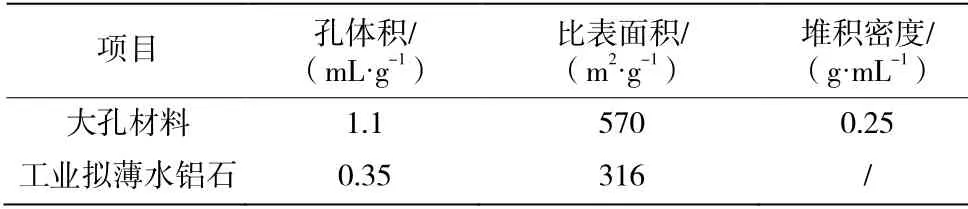

对新型大孔硅铝基质材料各项指标进行测定,具体见表1。

表1 新型大孔硅铝基质材料指标评价

从表1中数据可以看出,大孔材料具有较高的比表面积,远高于其他基质材料,在用于催化裂化催化剂制造时能够提供丰富的比表面积。

经过进一步测定新型大孔硅铝基质材料是一种大孔、活性基质材料,从而解决大分子烃对活性位的可接近性要求和裂化活性要求。大孔使大分子裂解为中分子并传递至中孔进行再裂化[10-11],有效地提高催化剂活性中心的可接近性。

2.2.2 SEM 表征

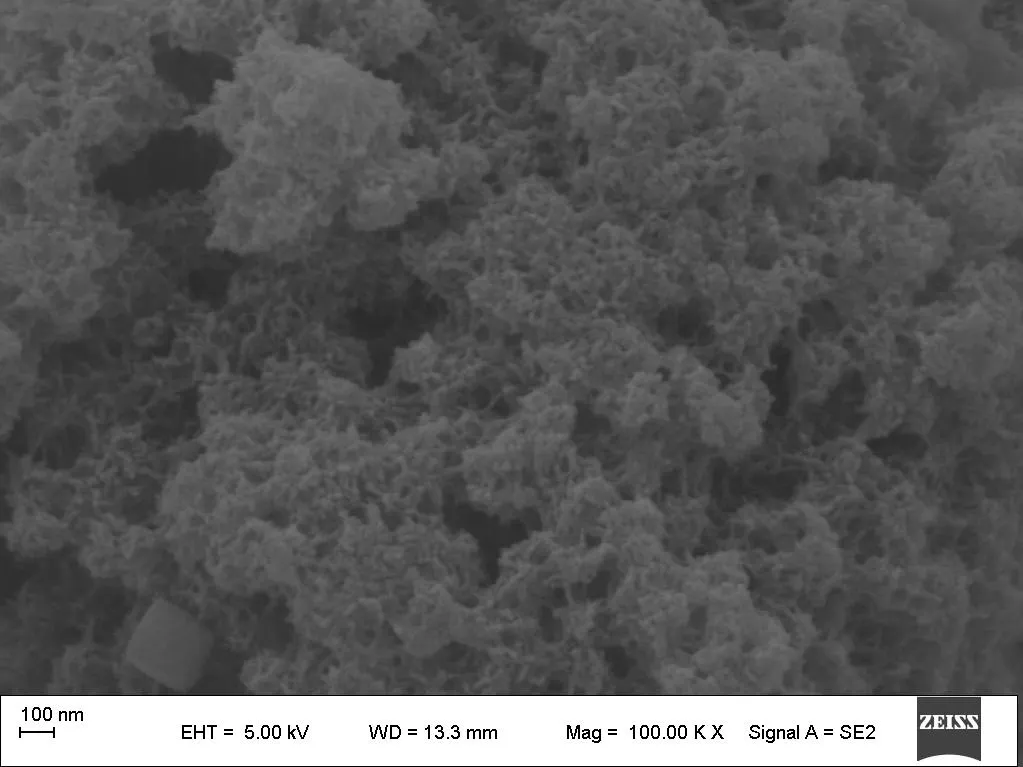

采用SEM 对大孔材料进行了外观形貌表征[12]。图2显示,大孔材料由10 nm 左右的纳米粒子或纳米棒堆积而成,堆积过程中形成了丰富的纳米孔结构,这些纳米粒子团聚而成的二次纳米粒子,相互堆积又形成了100 nm 左右的大孔,这也与N2吸附表征结果一致。大孔材料相对松散的堆积方式,可形成丰富中大孔,提高其孔体积,同时可充分暴露其外比表面,从而获得较高的比表面积。

图2 新型大孔硅铝基质材料SEM 图

2.2.3 微反应活性

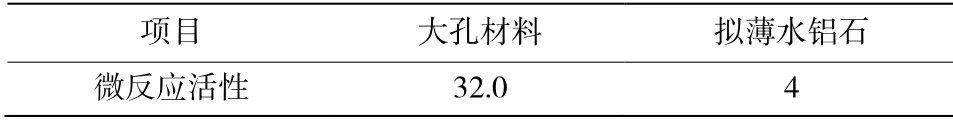

对制备的大孔基质材料和拟薄水铝石材料进行了 17 h 微反活性考察。

从表2中可以看出,大孔材料的微反活性为32,而相同条件下测得的拟薄水铝石微反活性为4,大孔材料的活性为其8 倍,活性大幅度提高。

表2 微反应活性评价

2.2.4 反应评价

随着FCC 工艺朝着缩短剂油接触时间的趋势发展,提高活性中心可接触性以加快原料和产品分子的物质传递速度,显得尤为重要。为提高大分子对活性中心的接近性要求,提高重油转化能力,将新型大孔硅铝基质材料引入到催化裂化催化剂中,并采用ACE 评价方法,其催化剂重油转化能力。

从表3中数据可以看出:

表3 新型大孔硅铝基质材料重油转化能力评价

①重油转化率明显提高,在加入3%时重油转化率提高0.91%。

②在提高重油转化率的同时焦炭无明显提高。

③重油转化率提高总液收提高较明显。

综上所述,说明新型大孔硅铝基质材合成的催化剂能够改善催化剂孔结构,有利于提高催化剂的汽提性能,减少催化剂在循环过程中催化剂孔隙和颗粒之间携带进入再生器的油气,降低可汽提焦。这些也说明大孔材料较高的微反活性和较好的孔结构。

3 结语

3.1 新型大孔基质的合成

本文利用水玻璃、硫酸铝、偏铝酸钠溶液在实验室成功合成了新型大孔基质材料。本合成方法在工业中成功放大,生产出质量较好的产品。

3.2 新型大孔基质产品质量

本方法在工业合成的大孔基质材料,本文从孔结构、SEM 表征、微反应活性、反应性能等方面进了全面的评价,从表征数据可以看出,新型大孔基质产品具有较大的比表面积,并且从SEM 表征图像看出大孔材料相对松散的堆积方式,可形成丰富中大孔,提高其孔体积,同时可充分暴露其外比表面,从而获得较高的比表面积。从微反应活性和反应性能评价结果可以看出其优良的催化裂化反应性能,因此,其具有很高的应用价值。

4 结 论

与国外相比,国内面临加工更多的重、劣质原油,重油大的分子直径、重金属含量高、易结焦的特点需要催化剂具有良好的孔结构以裂化重油,优化扩散传质。本文通过开发一种新型大孔硅铝基质材料,并将其应用于FCC 中,在不提高焦炭的同时有效地提高了重油的转化能力和总液收。对降低催化裂化催化剂制造成本、改善FCC 性能,提高FCC的竞争能力具有重要意义。