Ti80合金及其热模拟组织在含氟模拟海水中的力学电化学行为研究

2022-05-28张颖骁张梓杨宋龙飞李晓刚

张颖骁,张梓杨,宋龙飞,2,李晓刚

Ti80合金及其热模拟组织在含氟模拟海水中的力学电化学行为研究

张颖骁1a,张梓杨1a,宋龙飞1a,2,李晓刚1

(1.北京科技大学 a.新材料技术研究院 b.“腐蚀与防护”教育部国防科技重点实验室,北京 100083;2.广州大学 化学化工学院,广州 510006)

研究应变、环境、组织对Ti80合金在含氟海水中电化学行为的影响,为海洋工程装备的安全服役提供数据支持。使用热处理的方式模拟Ti80合金焊接热影响区组织,并通过拉伸机加载至不同应变状态,进行开路电位和极化曲线的测试,最后通过机器学习,挖掘应变、环境、组织与电化学行为的关系。在添加和不添加0.001 mol/L F–的模拟海水(pH=2)中,开路电位随应变的增加而负移。在添加0.01 mol/L F–的模拟海水中,应变对开路电位没有明显影响,应变增加整体上提高维钝电流密度。受应变影响最大的是添加0.01 mol/L F–模拟海水中的1 500 ℃热模拟组织,其最大应变状态下维钝电流密度是无应变状态下的3倍左右。阴极塔菲尔斜率最大值出现在屈服点附近。F–浓度增加显著提高维钝电流密度。决策树和梯度提升树算法预测极化曲线电流值较为准确,随机森林算法的准确度较差。塑性变形显著提高Ti80在模拟海水中的电化学活性,而弹性变形的影响并不明显。F–浓度增加显著提高电化学活性。决策树和梯度提升树算法预测准确度高于随机森林算法。在相对重要性对比中,F–浓度对电化学行为的影响最大,应变状态次之,组织的影响最小。

Ti80合金;力学电化学;机器学习

近年来,随着海洋资源的开发,对海洋工程装备的性能和安全提出了更高的要求[1]。钛及其合金质轻、高强、耐蚀,是海工装备的理想材料[2-4],其中Ti80合金由于更高的比强度和良好的焊接性能在工程结构材料中得到了广泛的应用[5-6]。钛合金表面致密的氧化膜使其具有优异的耐蚀性[7],然而环境中的氟离子浓度、应力应变状态、焊接热输入导致的组织劣化都可能使这层氧化膜失效,进而导致钛合金面临严重的腐蚀风险[8-13]。

应力应变可改变晶格中原子间距,改变钝化膜半导体特性,也可形成位错、层错等缺陷,为阴阳极反应提供活性位点,从而影响材料的电化学行为[18-20]。Cui等[10]研究了塑性变形对X70管线钢在近中性pH环境中电化学的影响,塑性变形增加了电极表面粗糙度,使得电化学活性增加,尤其是阴极反应受到明显促进作用。Jandaghi等[21]的研究表明,Al-Mn-Si合金的强烈变形导致晶粒细化,加速了其在NaCl溶液中的腐蚀。Krawiec等[11]的研究表明,阴极反应优先发生在表面缺陷处,塑性变形产生的滑移带导致阴极电流增加。Li等[22]的研究结果表明,塑性变形可增加TC2在模拟海水中的电化学活性,降低其耐蚀性。

金属材料在使用中经常需要焊接,而焊接热影响区的组织、力学性能、电化学特性与母材有很大差异[23-24]。Orłowska等[25]的研究结果表明,铝合金搅拌摩擦焊样品中,热影响区组织比母材更耐蚀。Ma等[26]研究了E690钢焊接接头在含SO2海洋大气环境中的电化学行为,结果表明,临界热影响区的腐蚀电流远高于其他区域。

氟离子浓度、应力应变状态、焊接过程中的热输入都是钛合金电化学行为的重要影响因素。然而Ti80合金作为一种新型钛合金,近几年才得到关注,研究内容多集中在组织和力学性能调控,关注其电化学行为的研究较少。随着Ti80在海工装备中的广泛应用,其在苛刻服役环境下面临的腐蚀风险理应受到重视。

电化学技术已被广泛应用于材料的腐蚀行为研究,但电化学试验费时费力,同时由于试验条件的局限性,一旦研究条件有所变化,就需要重新进行试 验[27-30]。通过机器学习,建立电化学回归模型,预测多种条件下的电化学数据,可降低研究成本,提高材料开发、设计效率[31-32]。在这方面已有许多研究。Gong等[33]在Python的scikit-learn模块使用多种算法构建了极化曲线和阻抗谱,结果表明,随机森林的预测效果最好,输入权重分析结果和传统电化学结果一致。Pei等[34]比较了随机森林、人工神经网络和支持向量回归模型对于预测瞬时大气腐蚀的准确性,结果表明,随机森林模型的精度更高。Yang等[35]通过腐蚀大数据技术阐明了Cr元素对耐候钢耐蚀性能的动态影响,该过程同时受环境因素和锈层反应的影响。这些研究充分证明了使用大数据技术分析腐蚀和电化学数据的先进性和必要性,然而通过机器学习研究Ti80电化学行为的结果尚未见报道。

本文通过热处理的方式制备了Ti80合金的热模拟组织,在不同F–浓度的模拟海水中,对不同应变状态下的Ti80合金及其热模拟组织进行电化学测试,并通过机器学习方法,挖掘应变、环境、组织与电化学行为的关系,为保障海洋工程装备安全服役提供数据支持。

1 试验

1.1 材料和溶液

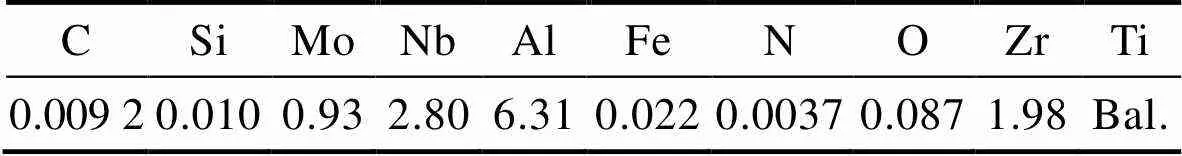

所用材料为Ti80合金,其化学成分见表1。使用热处理的方式模拟焊接热影响区组织,根据Su等[36]的研究结果,Ti80合金在831 ℃开始β转变,在1 011 ℃转变结束。同时,根据Ti-Al相图[37],Ti80的熔点在1 700 ℃附近,将热处理温度选在900、1 500 ℃。将Ti80合金分别置于900 ℃和1 500 ℃的炉内保温 5 min,随后取出空冷至室温,所得组织分别称为900 ℃热模拟组织和1 500 ℃热模拟组织。900、1 500 ℃的选择是从受热温度区间出发考虑的,并非有针对性地模拟某一特定区域的组织。热影响区由原始的母材组织受到短时高温热冲击后形成,而根据焊接接头形态,热量由焊缝一侧单向输入,因此在热影响区中距离焊缝中心距离越远的位置,受到的热冲击温度越低,整个热影响区受到的热冲击温度区间将覆盖831~1 700 ℃。根据这个规律,选取了接近该温度区间两端的数值作为热处理温度,用以模拟对应位置处的组织。

表1 Ti80合金的化学成分

Tab.1 Element compositions of Ti80 alloy wt.%

所用溶液为ASTM D1141-98(2013)模拟海水。由于应力腐蚀裂纹尖端[38]、装配产生的缝隙内部[39]、海生物和微生物膜的附着[40]导致局部环境与整体的差异,其中以阳极溶解产生金属阳离子水解而导致环境酸化为主。因此,本文中的模拟海水使用盐酸将pH值调至2,加上近海工业污染的影响[9,14-15],另外向其中加入不同质量的NaF,使其F–浓度分别增加0.001、0.01 mol/L。

1.2 试样和装置

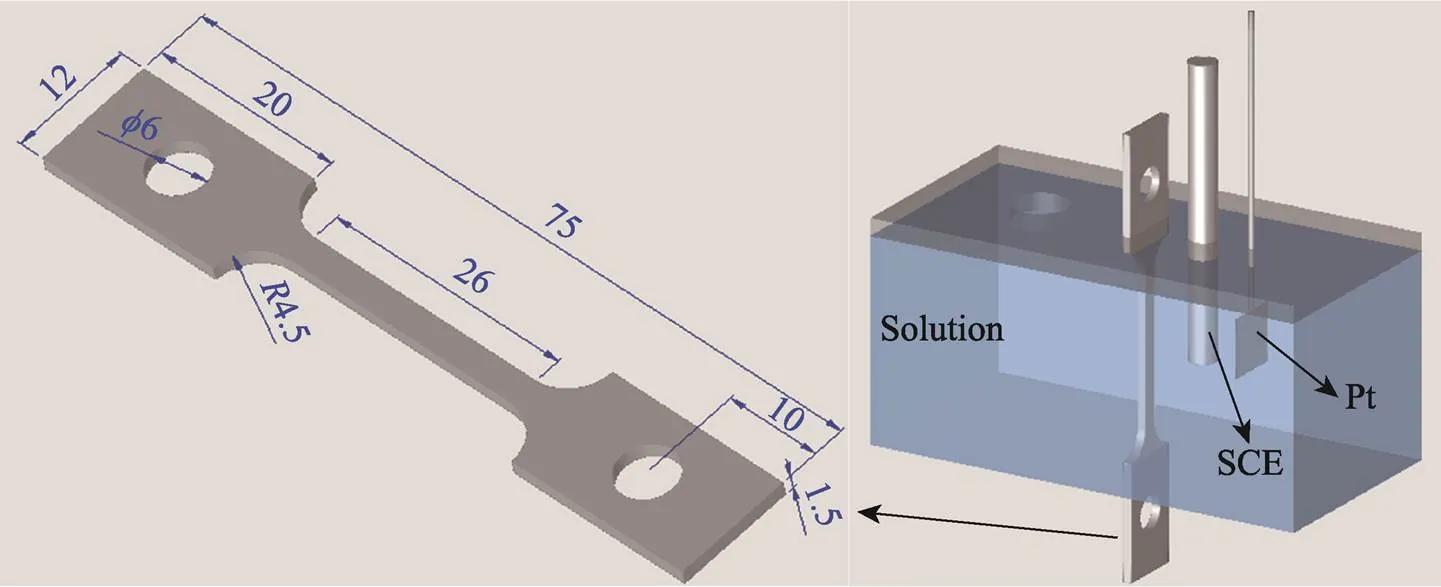

3种组织经电火花线切割至图1中的试样尺寸,用碳化硅砂纸逐级打磨至2000目,之后用丙酮、酒精超声清洗,并吹干待用。试样端部焊接铜导线后作为工作电极,使用704硅橡胶按图1所示位置将其封装在试样盒中,其工作面积为0.3 cm2。饱和甘汞电极(SCE)和Pt片也按图1所示位置固定,SCE电极底部、Pt片中心和工作电极暴露面中心在同一水平线上。

2.4.1 加强传统美德教育。“百善孝为先”。随着经济的快速发展、新思想新观念的传入,使得中华民族的传统美德越来越被人淡忘和不重视,年轻人工作之后对自己的父母不尽孝道,不赡养老人,家庭养老功能弱化,道德制约始终不能像法律制约一样有效,无法给予不尽赡养义务的子女一定的处罚,赡养老人得不到重视。针对此,要加强孝文化的宣传,通过电视、广播、报纸、网络等多种渠道进行孝文化建设,让人充斥在孝文化氛围浓厚的环境中,潜移默化地影响人们的观念。最重要的是,要加大学校及社会各界对青少年的思想教育,养成孝敬父母、老师、长辈的好习惯[4]。

1.3 力学-电化学测试

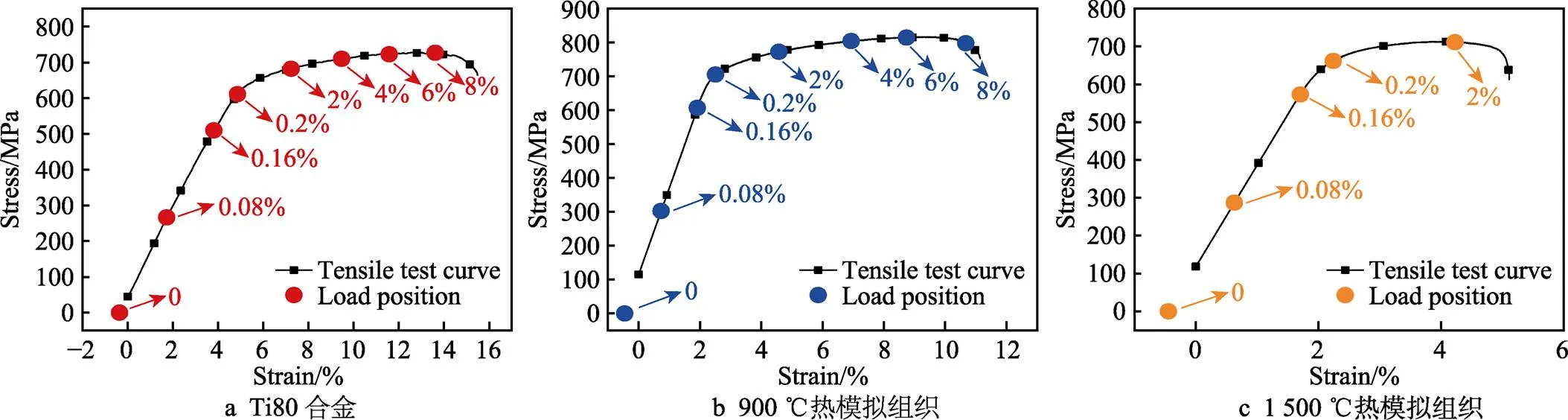

测试开始前,使用WDML-30 kN型拉伸机以10–6s–1的应变速率将工作电极加载至不同应变状态,3种材料对应的应变状态如图2所示。当加载至预定的应变状态后,向装置中倒入溶液,进行后续的力学–电化学测试。

电化学工作站采用科斯特CS350H,试验采用三电极体系,辅助电极为铂片,参比电极为饱和甘汞电极。由于钛合金在空气中能自发钝化,在表面形成氧化膜,空气湿度、温度、放置时间都能对其产生影响。这导致试验开始时工作电极表面状态存在偏差,通过阴极极化可以消除这种偏差[7,9,41-43]。测试时,先在–1.2 V(vs. SCE)极化120 s,以除去电极表面的氧化膜,再进行1 h的开路电位测试。动电位极化曲线测试的扫描范围为–0.5 V(vs. OCP)~6 V(vs. SCE),扫描速率为1 mV/s。

图1 试样尺寸和装置

图2 不同组织对应的应变状态

1.4 机器学习

使用美林数据技术股份有限公司的Tempo大数据分析平台进行机器学习,将1.3小节中测得的极化曲线数据作为数据集训练模型,挖掘材料、环境、应变、电位与电流的关系。由于数据量庞大,为节约运算时间,降低学习难度,在训练前对数据集进行预处理:保留极化曲线测试数据电流的正负号;以每条极化曲线的自腐蚀电位为中心,每隔100 mV提取1个数据点。选用决策树、随机森林、梯度提升树3种模型进行机器学习,评估预测值和真实值的差异,并提取各变量的相对重要性。

2 结果与讨论

2.1 应变对Ti80合金母材在不同氟含量模拟海水中电化学行为的影响

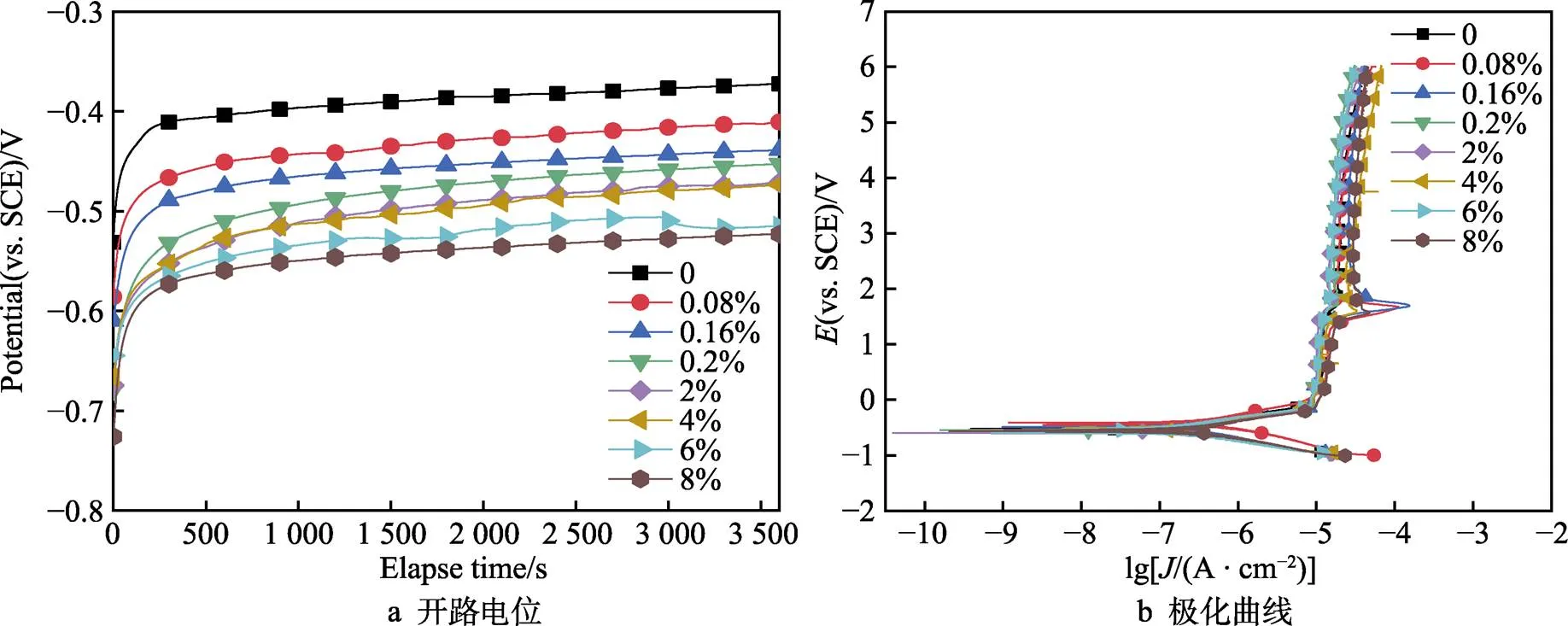

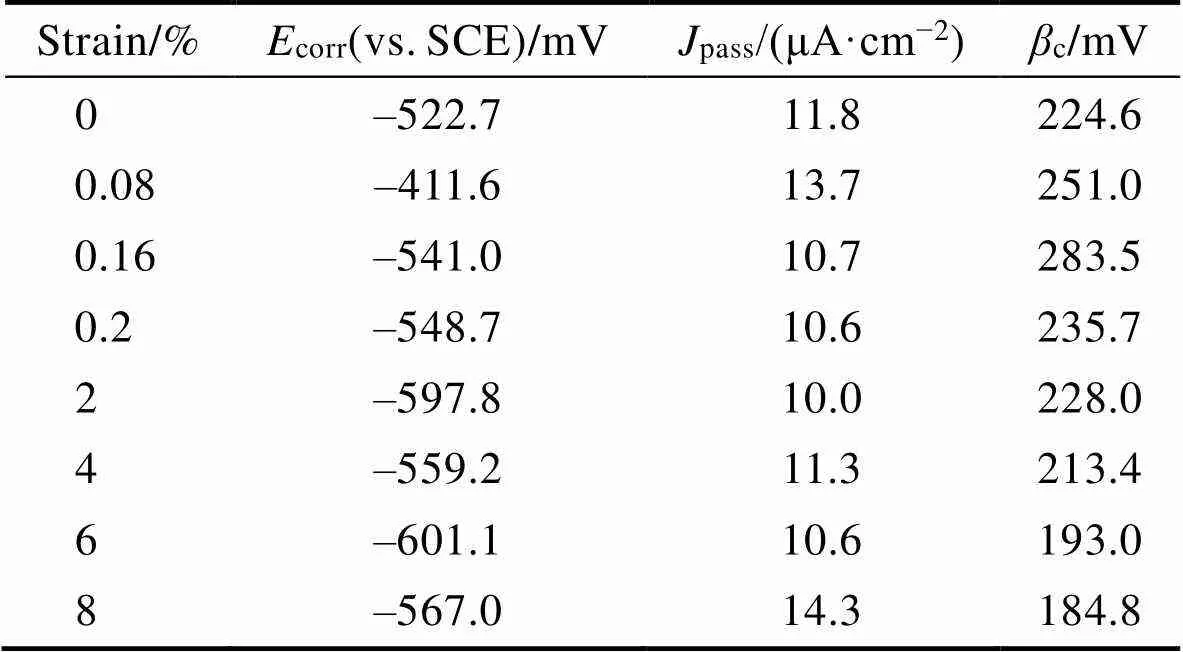

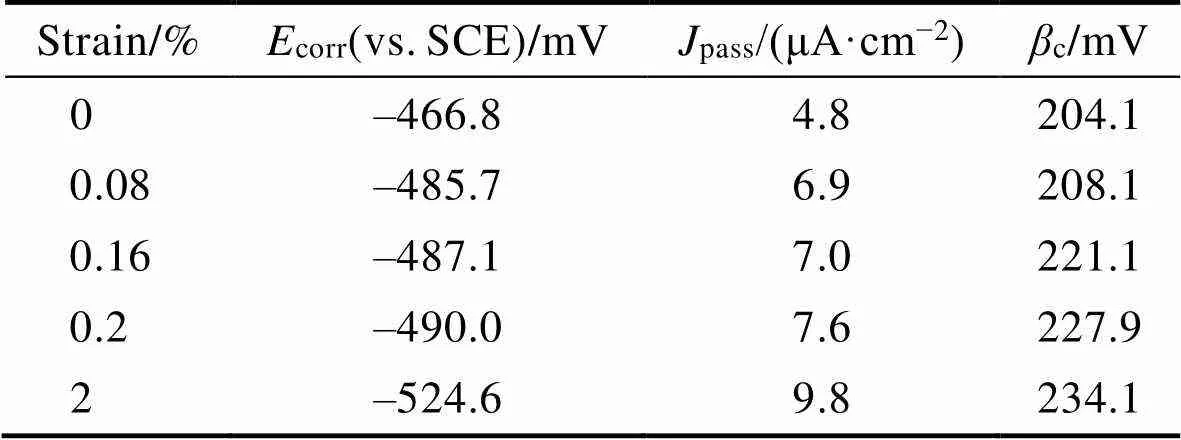

对不同应变状态下的Ti80合金母材在未添加F–的模拟海水(pH=2)中进行开路电位和极化曲线测试,结果如图3所示。在图3a中,不同应变状态下,Ti80合金母材的开路电位随时间的延长逐渐正移。在前250 s,电位迅速升高;250 s后,电位趋于稳定。在相同测试时间条件下,应变越大,开路电位越低。这表明Ti80合金母材在未添加F–的模拟海水中可迅速达到并维持稳定状态,同时应变导致开路电位负移。在图3b中,各应变状态下的Ti80合金母材呈现活化–钝化特性,并且可以保持钝化状态。在测试范围内(6 V,vs. SCE),没有观察到破钝电位,相关动力学参数见表2。由于钛合金表现出的钝化特性,自然状态下其阳极处于钝化区,偏离了Tafel斜率描述的活化状态,因此对于阳极反应特征的描述通常使用维钝电流密度和破钝电位,而不使用阳极Tafel斜率。根据表2可知,应变对于Ti80合金母材在未添加F–模拟海水中极化曲线的动力学参数影响并非单调的。总体上,塑性变形条件下的自腐蚀电位低于弹性变形条件下。8%应变条件下的维钝电流密度最大,为14.3 μA/cm2,这一值与其他材料或环境相比,仍旧很小[40,44-45]。同时,各应变状态下的维钝电流密度较为接近,说明应变对Ti80在未添加F–模拟海水中维钝电流密度的影响并不显著。阴极塔菲尔斜率随应变的增大先增大、后减小,最大值出现在0.16%应变条件下。

图3 不同应变状态下的Ti80合金母材在未添加F–的模拟海水(pH=2)中的电化学行为

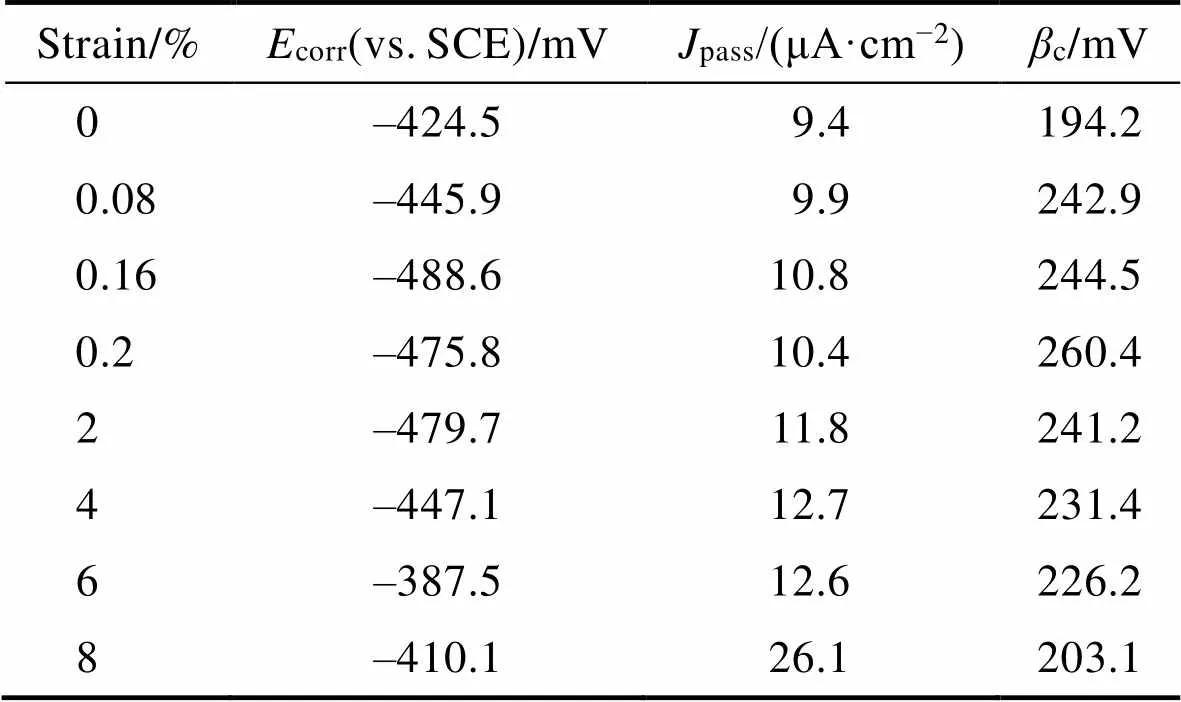

表2 不同应变状态下的Ti80合金母材在未添加F–的模拟海水中极化曲线的动力学参数

Tab.2 Fitting parameters of potentiodynamic curves for Ti80 alloy base metal under different strain states in simulated seawater without F–addition

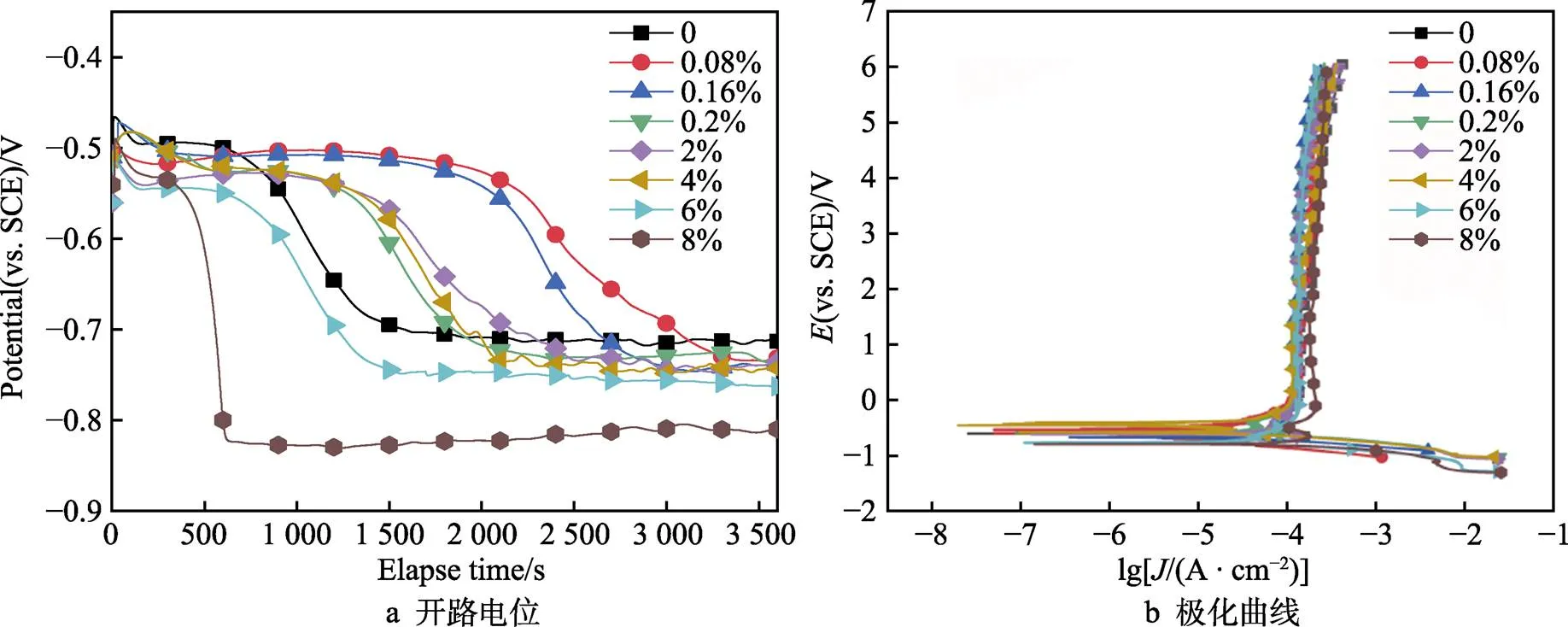

对不同应变状态下的Ti80合金母材在添加0.001 mol/L F–的模拟海水中进行开路电位和极化曲线测试,结果如图4所示。在图4a中,不同应变状态下,Ti80合金母材的开路电位随时间的延长负移至某一值后趋于稳定,应变越大,开路电位越低。8%应变条件下,开路电位最负,其值为–810.0 mV(vs. SCE),远低于不添加F–的海水条件下的开路电位。其余应变状态下的开路电位较为接近。在图4b中,各应变状态下的Ti80合金母材呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内(6 V,vs. SCE)没有观察到破钝电位,相关动力学参数见表3。根据表3可知,应变促进自腐蚀电位负移,对于维钝电流密度的影响不大,8%应变条件下的维钝电流密度最大,为46.8 μA/cm2。阴极塔菲尔斜率随应变的增大先增大、后减小,最大值出现在2%应变条件下。

图4 不同应变状态下的Ti80合金母材在添加0.001 mol/L F–的模拟海水中的电化学行为

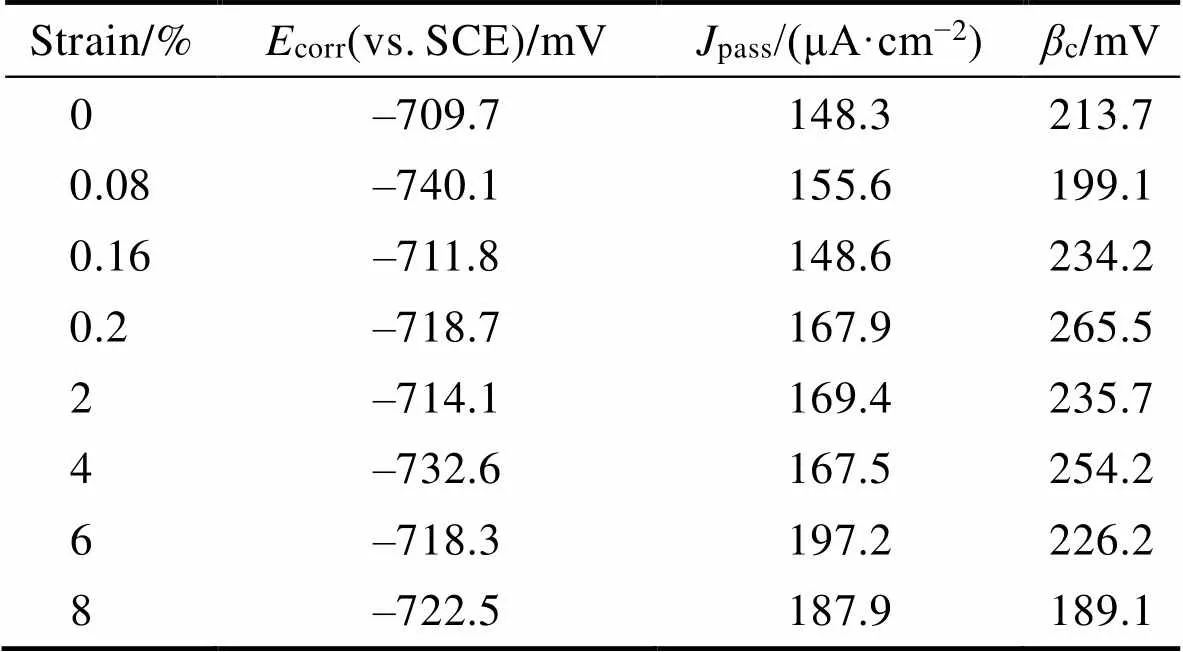

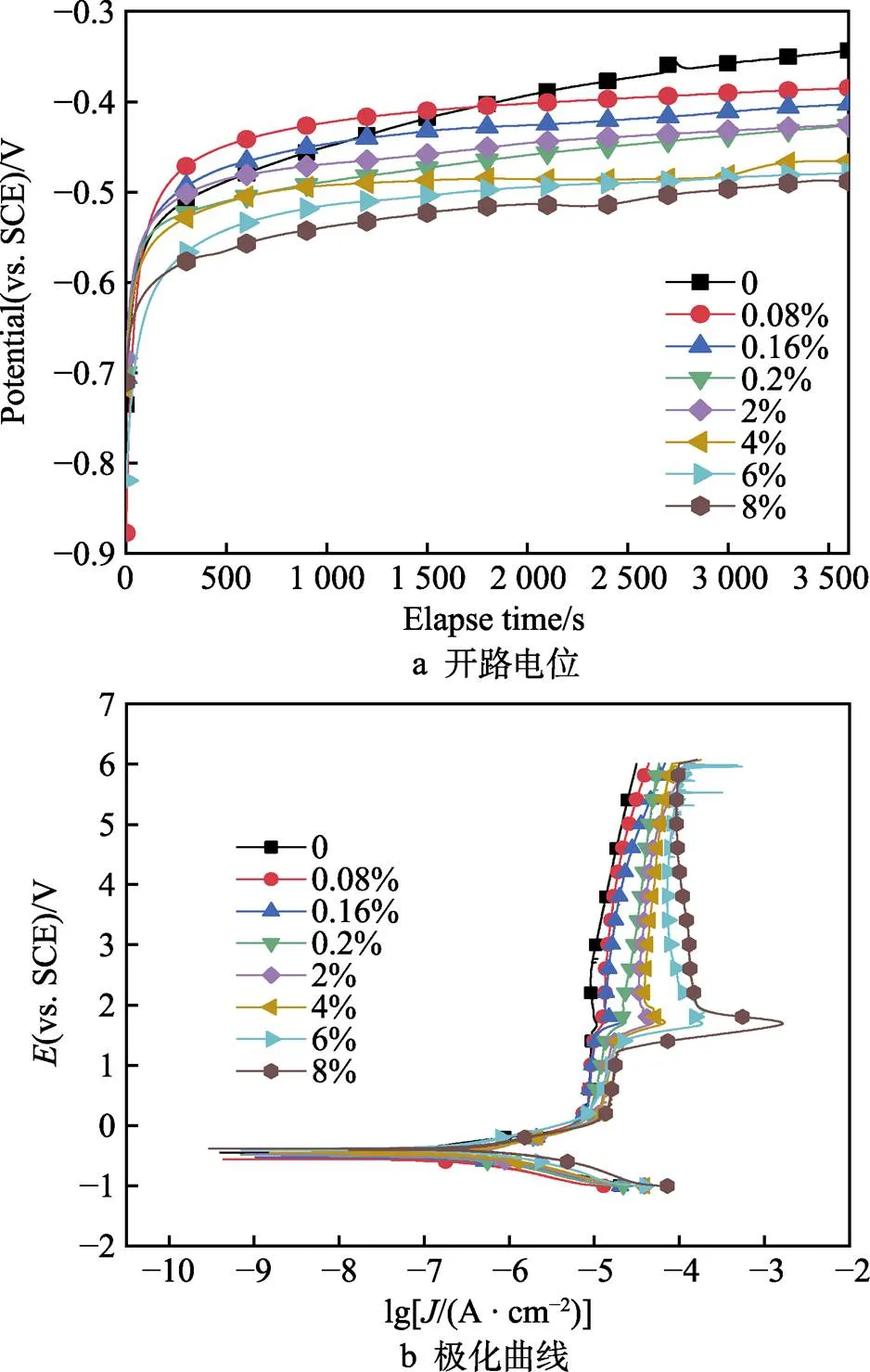

对不同应变状态下的Ti80合金母材在添加0.01 mol/L F–的模拟海水中进行开路电位和极化曲线测试,结果如图5所示。在图5a中,不同应变状态下的Ti80合金母材开路电位在极短时间内负移至–900 mV附近,随后逐渐正移至–800 mV附近,并且在前1 000 s范围内伴随有剧烈的电位波动,这可能对应着点蚀的萌生或钝化膜的破坏。在图5b中,各应变状态下的Ti80合金母材呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表4。根据表4可知,应变对Ti80合金母材在添加0.01 mol/L F–模拟海水中的自腐蚀电位的影响不大。塑性变形条件下的维钝电流密度高于弹性变形条件,6%应变条件下的维钝电流密度最大,为197.2 μA/cm2,远高于未添加和添加0.001 mol/L F–的模拟海水条件。阴极塔菲尔斜率随应变的增大先增大、后减小,最大值出现在0.2%应变条件下。

表3 不同应变状态下的Ti80合金母材在添加0.001 mol/L F–的模拟海水中极化曲线的动力学参数

Tab.3 Fitting parameters of potentiodynamic curves for Ti80 alloy base metal under different strain states in simulated seawater with the addition of 0.001 mol/L F–

图5 不同应变状态下的Ti80合金母材在添加0.01 mol/L F–模拟海水中的电化学行为

2.2 应变对900 ℃热模拟组织在不同氟含量模拟海水中电化学行为的影响

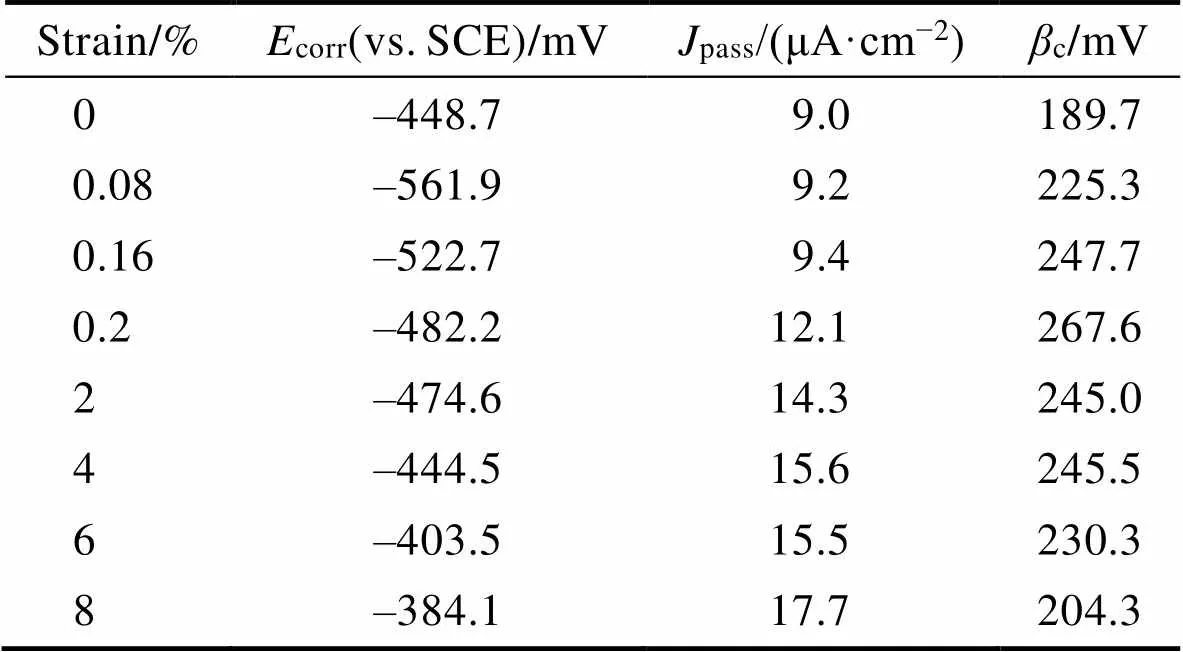

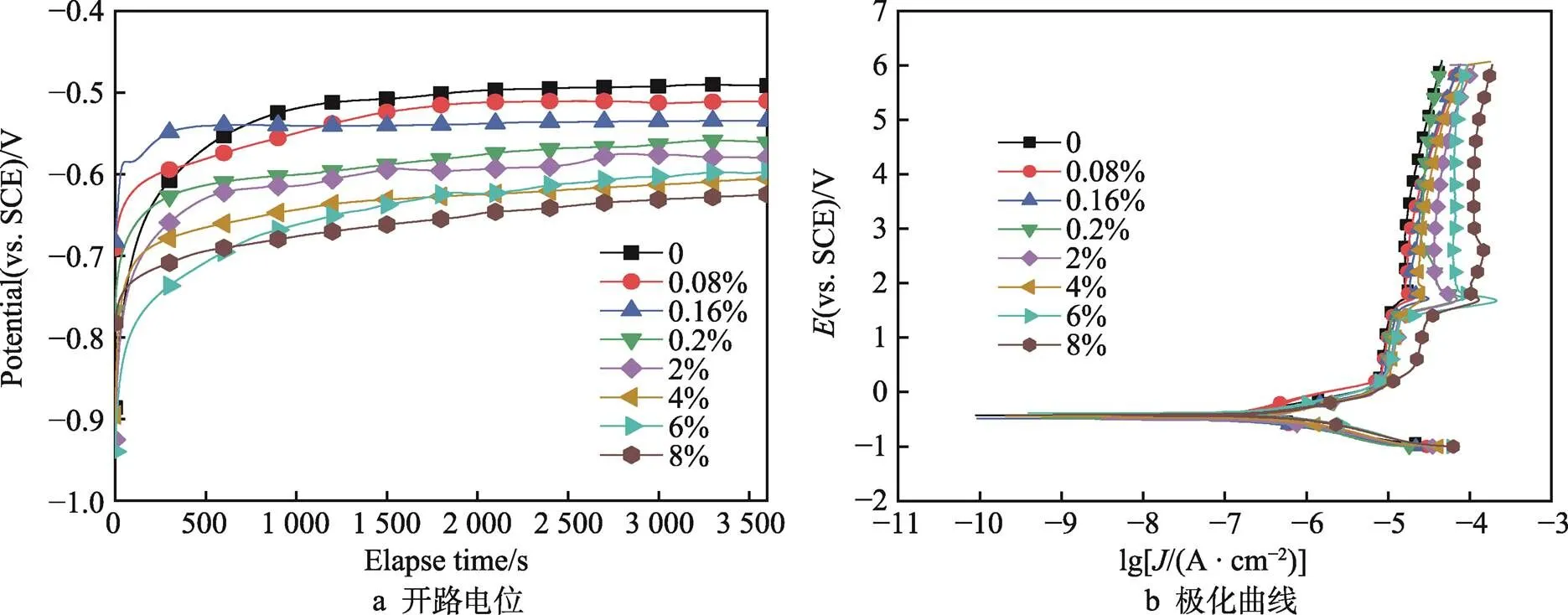

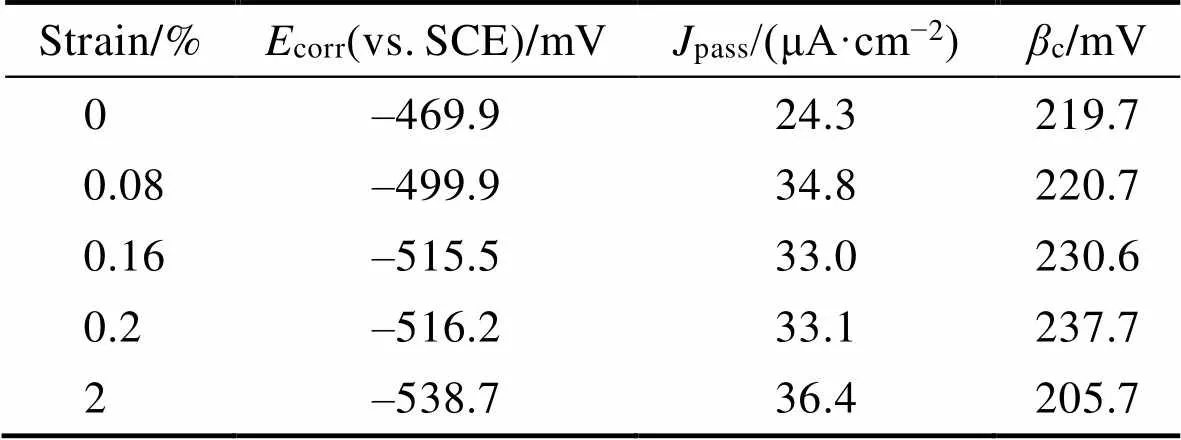

对不同应变状态下的900 ℃热模拟组织在未添加F–的模拟海水中进行开路电位和极化曲线测试,结果如图6所示。在图6a中,不同应变状态下,900 ℃热模拟组织的开路电位随时间的延长逐渐正移。在前250 s时,电位迅速升高;250 s后,电位升高速率减缓;测试1 h后,开路电位随应变的增加而降低。这表明900 ℃热模拟组织在未添加F–的模拟海水中可维持稳定状态,同时应变导致开路电位负移。在图6b中,各应变状态下的900 ℃热模拟组织呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表5。根据表5可知,应变对自腐蚀电位的影响较为复杂,这是由阴阳极反应共同作用的结果。维钝电流密度随应变的增大而增大,8%应变条件下的维钝电流密度最大,为17.7 μA/cm2,大约是无应变条件下维钝电流密度的2倍。阴极塔菲尔斜率随应变的增大先增大、后减小,最大值出现在0.2%应变条件下。

表4 不同应变状态下的Ti80合金母材在添加0.01 mol/L F–的模拟海水中极化曲线的动力学参数

Tab.4 Fitting parameters of potentiodynamic curves for Ti80 alloy base metal under different strain states in simulated seawater with the addition of 0.01 mol/L F–

图6 不同应变状态下的Ti80合金900 ℃热模拟组织在不添加F–模拟海水中的电化学行为

表5 不同应变状态下的Ti80合金900 ℃热模拟组织在未添加F–的模拟海水中极化曲线的动力学参数

Tab.5 Fitting parameters of potentiodynamic curves for 900 ℃ simulated Ti80 microstructure under different strain states in simulated seawater without F– addition

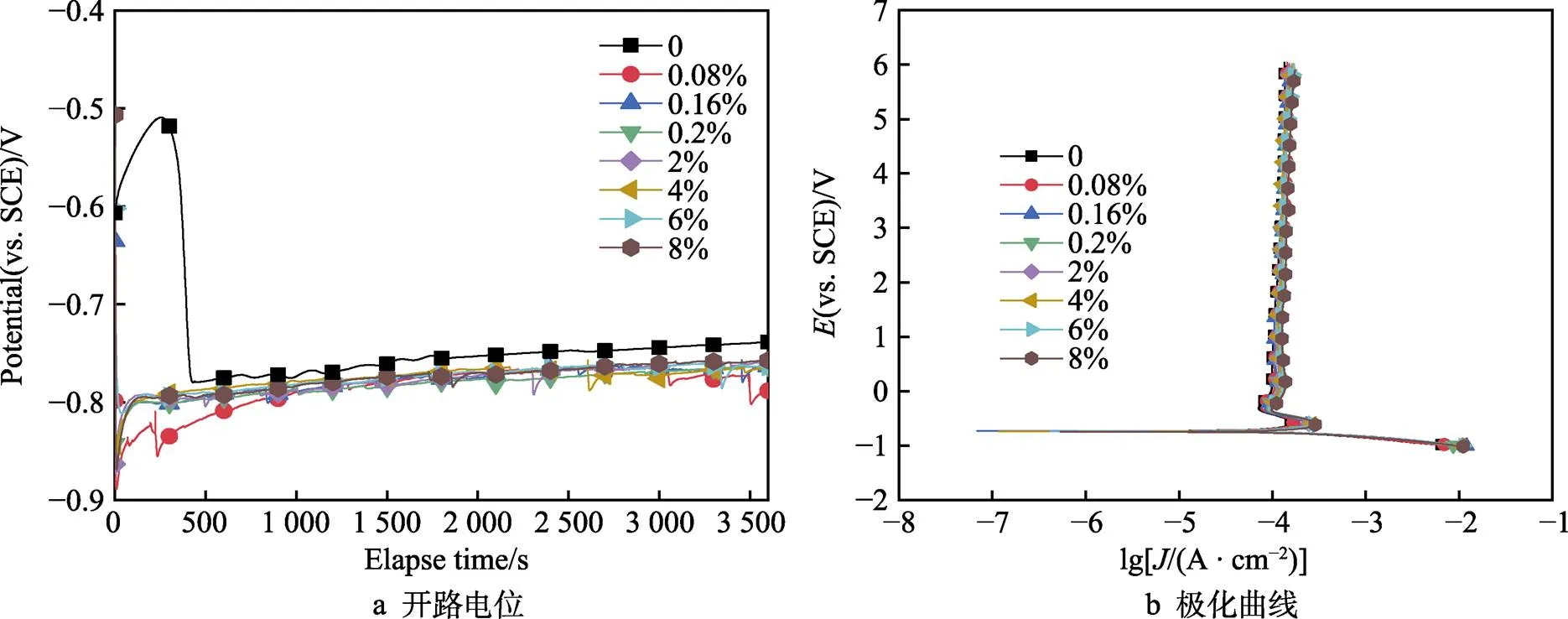

对不同应变状态下的900 ℃热模拟组织在添加0.001 mol/L F–的模拟海水中进行开路电位和极化曲线测试,结果如图7所示。在图7a中,不同应变状态下,900 ℃热模拟组织的开路电位随时间的延长逐渐正移。其中,前250 s电位迅速升高,250 s后电位升高速率减缓,测试1 h后,开路电位随应变的增加而降低。在图7b中,各应变状态下的900 ℃热模拟组织呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表6。根据表6可知,应变对自腐蚀电位的影响较为复杂,这是由阴阳极反应共同作用的结果。应变增加导致维钝电流密度增大,8%应变条件下的维钝电流密度最大,为26.1 μA/cm2,大约是无应变条件下维钝电流密度的3倍。阴极塔菲尔斜率随应变的增大先增大、后减小,最大值出现在0.2%应变条件下。

图7 不同应变状态下的Ti80合金900 ℃热模拟组织在添加0.001 mol/L F–的模拟海水中的电化学行为

表6 不同应变状态下的Ti80合金900 ℃热模拟组织在添加0.001 mol/L F–的模拟海水中极化曲线的动力学参数

Tab.6 Fitting parameters of potentiodynamic curves for 900 ℃ simulated Ti80 microstructure under different strain states in simulated seawater with the addition of 0.001 mol/L F–

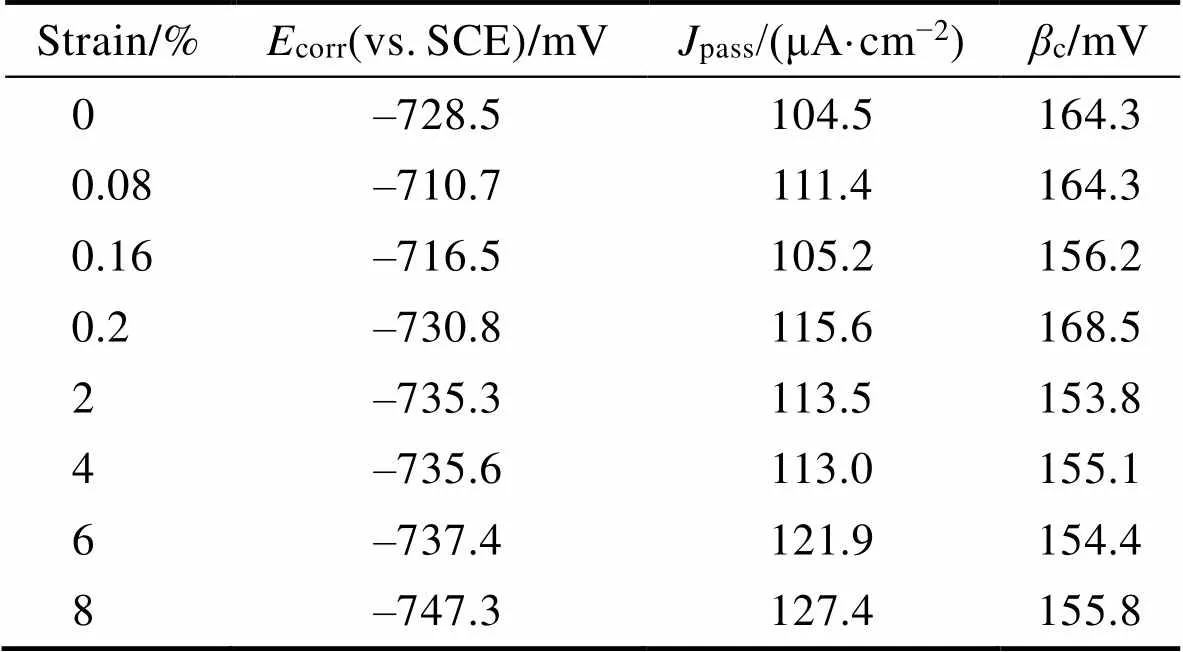

对不同应变状态下的900 ℃热模拟组织在添加0.01 mol/L F–的模拟海水中进行开路电位和极化曲线测试,结果如图8所示。在图8a中,有应变的900 ℃热模拟组织,开路电位在极短时间内负移至–900 mV附近,随后逐渐正移至–760 mV附近,这对应着表面钝化膜的破坏–再生过程;无应变的900 ℃热模拟组织,开路电位先正移至–509 mV,之后迅速负移至–780 mV,最后逐渐正移至–740 mV。两者的差异表明,应变可促进表面钝化膜的破坏。在图8b中,各应变状态下的900 ℃热模拟组织呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表7。根据表7可知,应变整体上促进自腐蚀电位负移,维钝电流密度增加。8%应变条件下的维钝电流密度最大,为127.4 μA/cm2,远高于未添加和添加0.001 mol/L F–的模拟海水条件,却明显低于Ti80合金在添加0.01 mol/L F–的模拟海水条件下的维钝电流密度。不同应变状态下的阴极塔菲尔斜率十分接近,整体上呈现随应变的增大先增大、后减小的趋势,最大值出现在0.2%应变条件下。

图8 不同应变状态下的Ti80合金900 ℃热模拟组织在添加0.01 mol/L F–模拟海水中的电化学行为

表7 不同应变状态下的Ti80合金900 ℃热模拟组织在添加0.01 mol/L F–的模拟海水中极化曲线的动力学参数

Tab.7 Fitting parameters of potentiodynamic curves for 900 ℃ simulated Ti80 microstructure under different strain states in simulated seawater with the addition of 0.01 mol/L F–

2.3 应变对1 500 ℃热模拟组织在不同氟含量模拟海水中电化学行为的影响

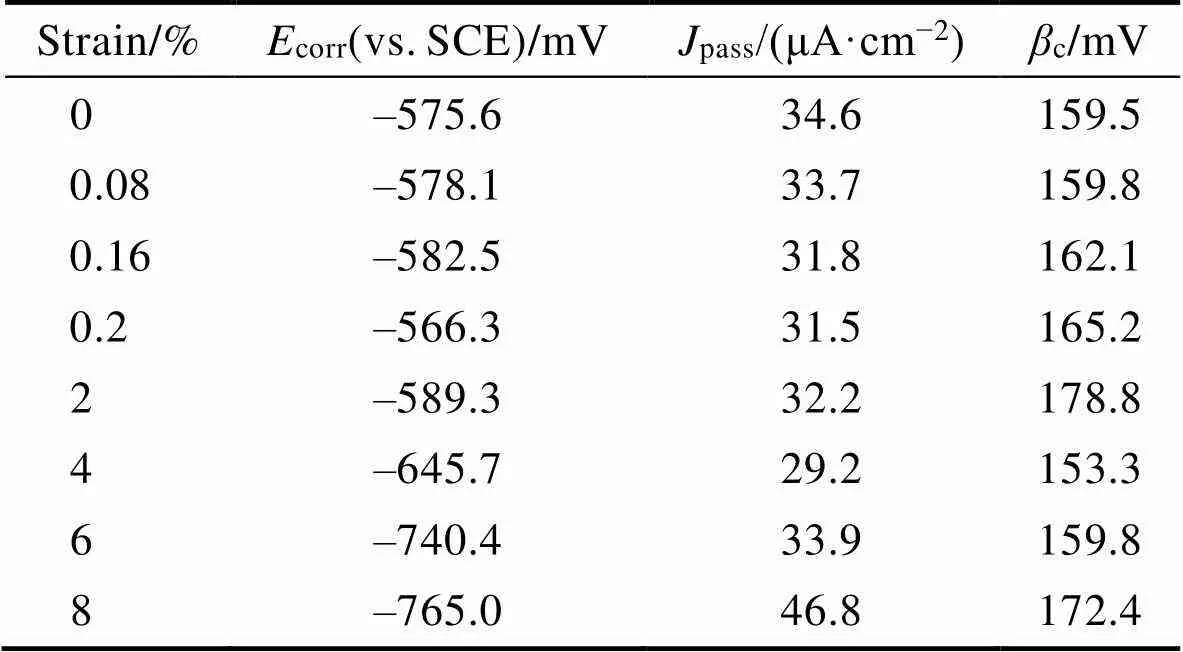

对不同应变状态下的1 500 ℃热模拟组织在未添加F–的模拟海水中进行开路电位和极化曲线测试,结果如图9所示。在图9a中,不同应变状态下,900 ℃热模拟组织的开路电位随时间的延长逐渐正移。前250 s电位迅速升高,250 s后电位升高速率减缓,测试1 h后,开路电位随应变的增加而降低。这表明 1 500 ℃热模拟组织在未添加F–的模拟海水中可维持稳定状态,同时应变导致开路电位负移。在图9b中,各应变状态下的1 500 ℃热模拟组织呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表8。根据表8可知,应变促进自腐蚀电位负移,维钝电流密度增加,阴极塔菲尔斜率增加。8%应变条件下的维钝电流密度最大,为9.8 μA/cm2,大约是无应变条件下维钝电流密度的2倍。阴极塔菲尔斜率增加表明,同等过电位条件下,阴极电流密度减小,即应变抑制阴极反应的进行。

图9 不同应变状态下的Ti80合金1 500 ℃热模拟组织在未添加F–模拟海水中的电化学行为

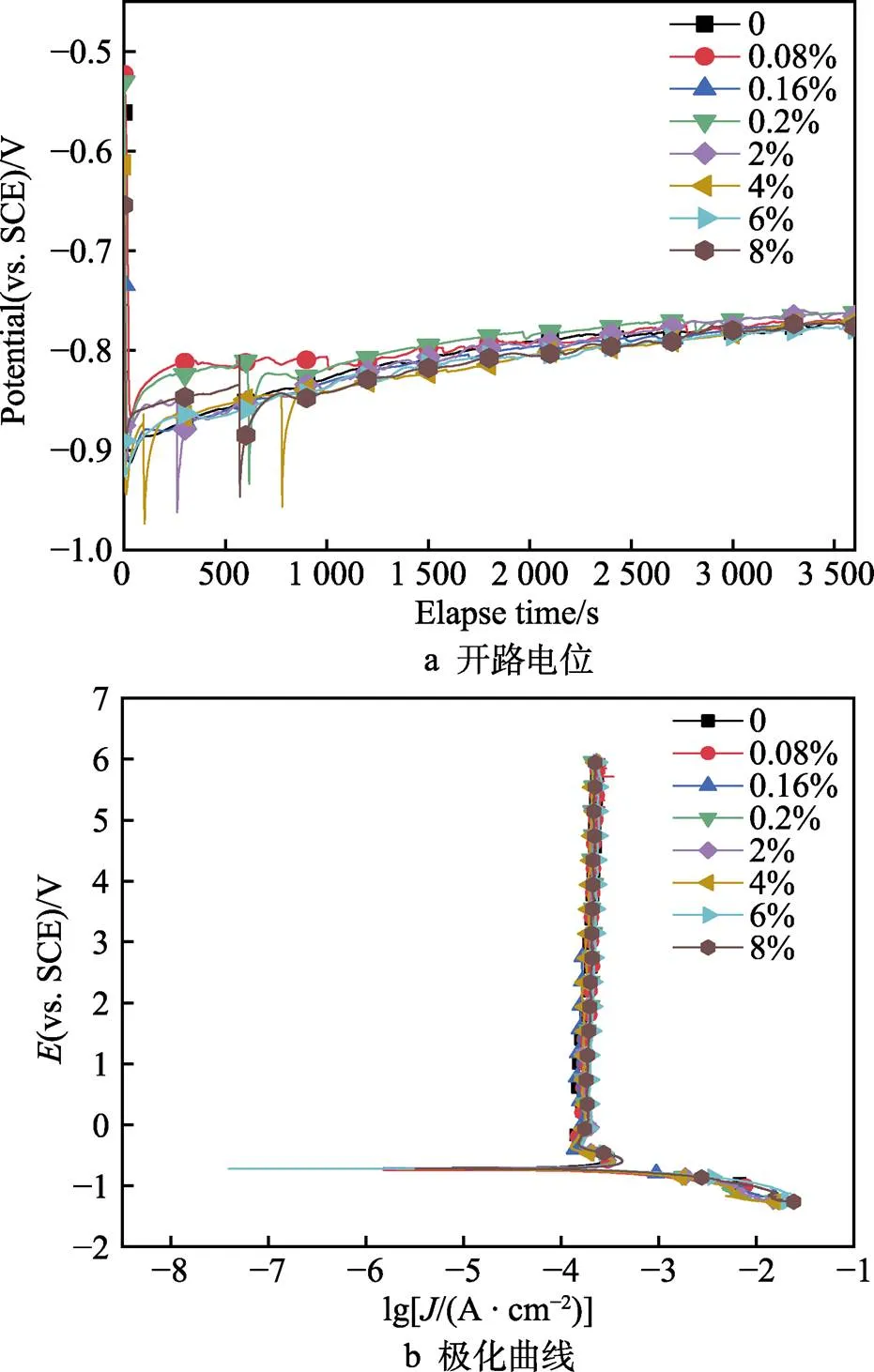

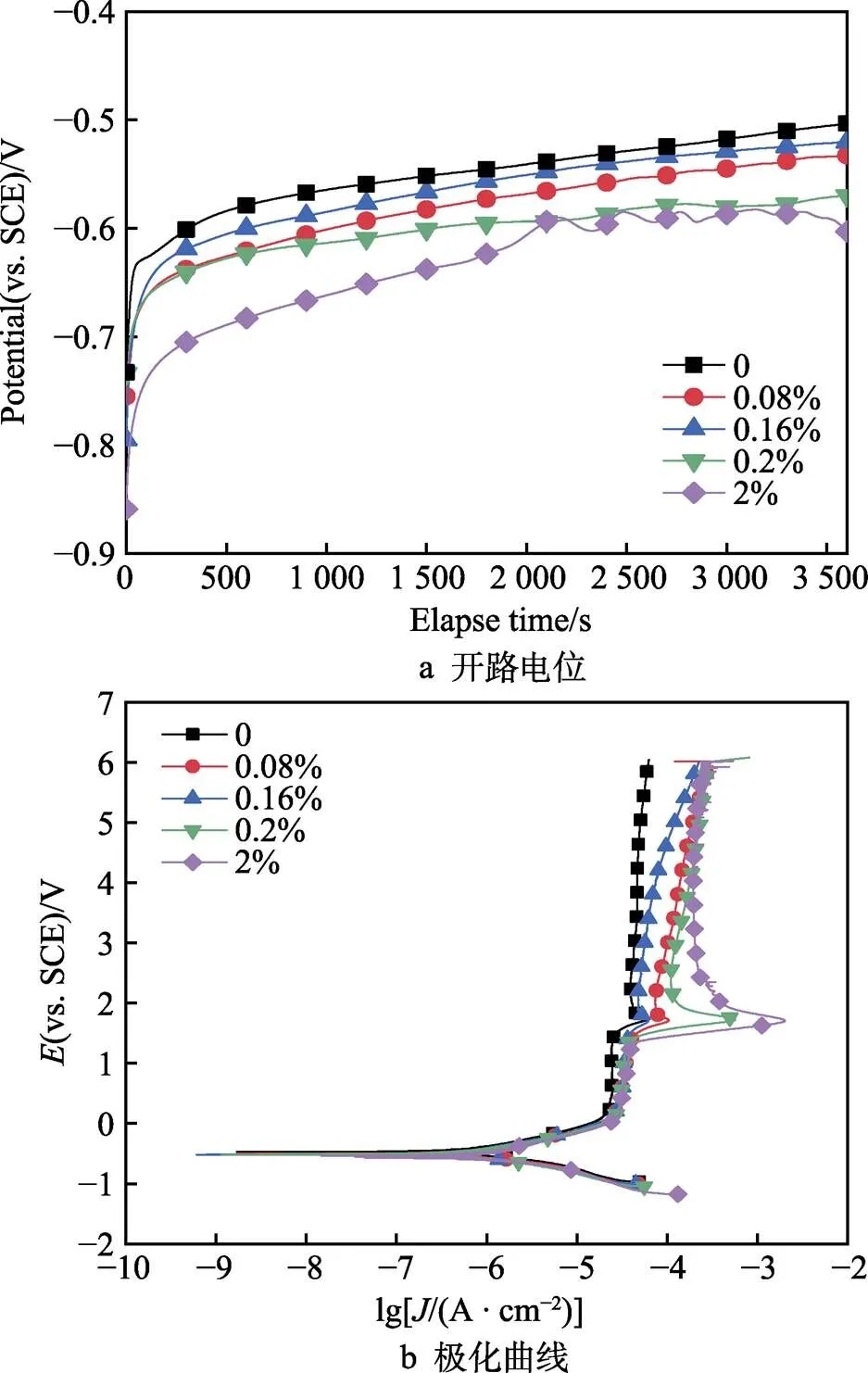

对不同应变状态下的1 500 ℃热模拟组织在含0.001 mol/L F–的模拟海水中进行开路电位和极化曲线测试,结果如图10所示。在图10a中,不同应变状态下,1 500 ℃热模拟组织的开路电位随时间的延长逐渐正移。前250 s电位迅速升高,250 s后电位升高速率减缓,测试1 h后,开路电位随应变增加而降低。在图10b中,各应变状态下的1 500 ℃热模拟组织呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表9。根据表9可知,应变促进自腐蚀电位负移、维钝电流密度增加。2%应变条件下的维钝电流密度最大,为36.4 μA/cm2,明显大于不含F–的模拟海水条件,同时明显大于相同应变、环境条件下的Ti80合金和900 ℃热模拟组织。阴极塔菲尔斜率随应变的增大先增大、后减小,最大值出现在0.2%应变条件下。

表8 不同应变状态下的Ti80合金1 500 ℃热模拟组织在未添加F–的模拟海水中极化曲线的动力学参数

Tab.8 Fitting parameters of potentiodynamic curves for 1 500 ℃ simulated Ti80 microstructure under different strain states in simulated seawater without F–addition

图10 不同应变状态下的Ti80合金1 500 ℃热模拟组织在添加0.001 mol/L F–模拟海水中的电化学行为

表9 不同应变状态下的Ti80合金1 500 ℃热模拟组织在添加0.001 mol/L F–的模拟海水中极化曲线的动力学参数

Tab.9 Fitting parameters of potentiodynamic curves for 1 500 ℃ simulated Ti80 microstructure under different strain states in simulated seawater with the addition of 0.001 mol/L F–

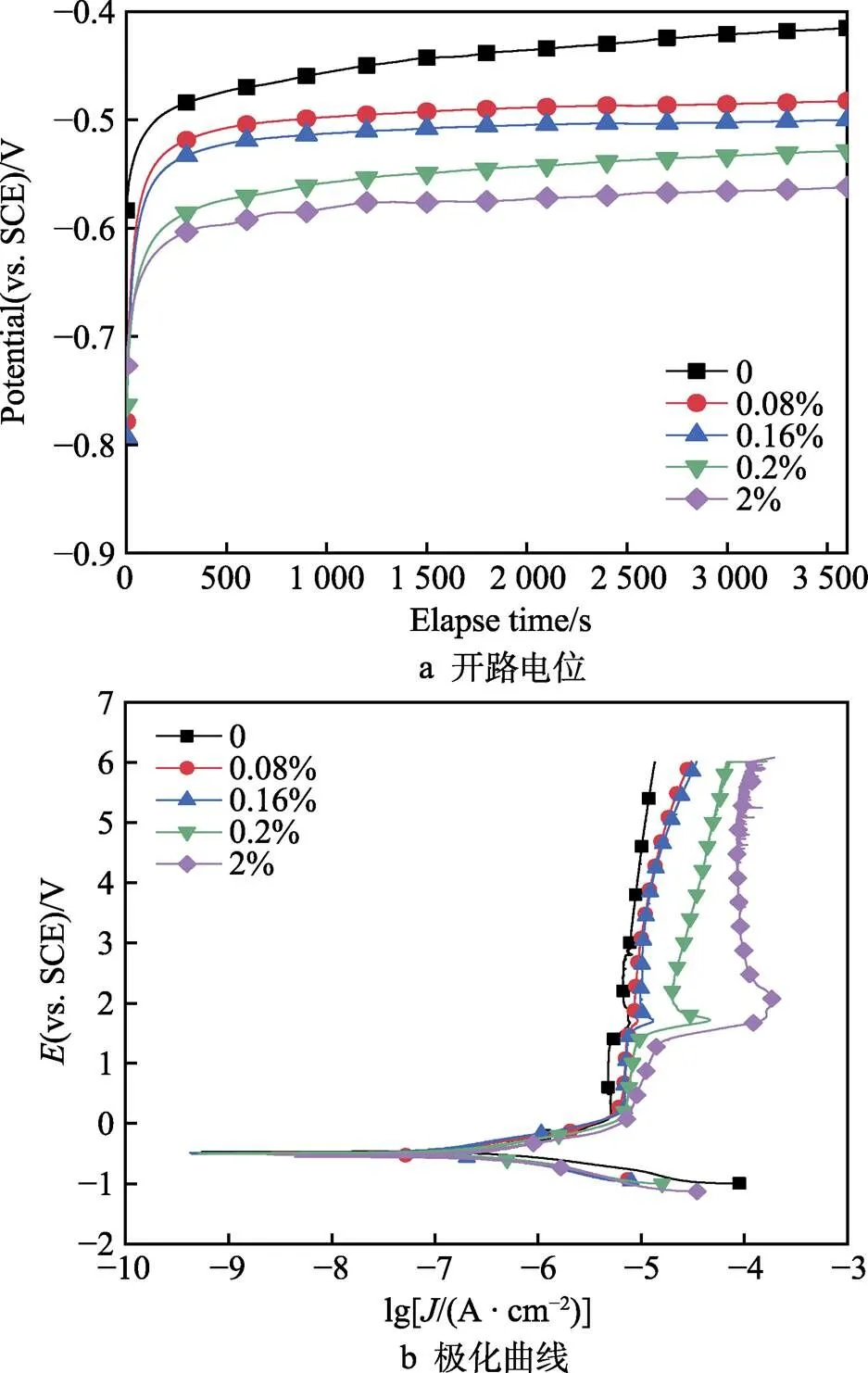

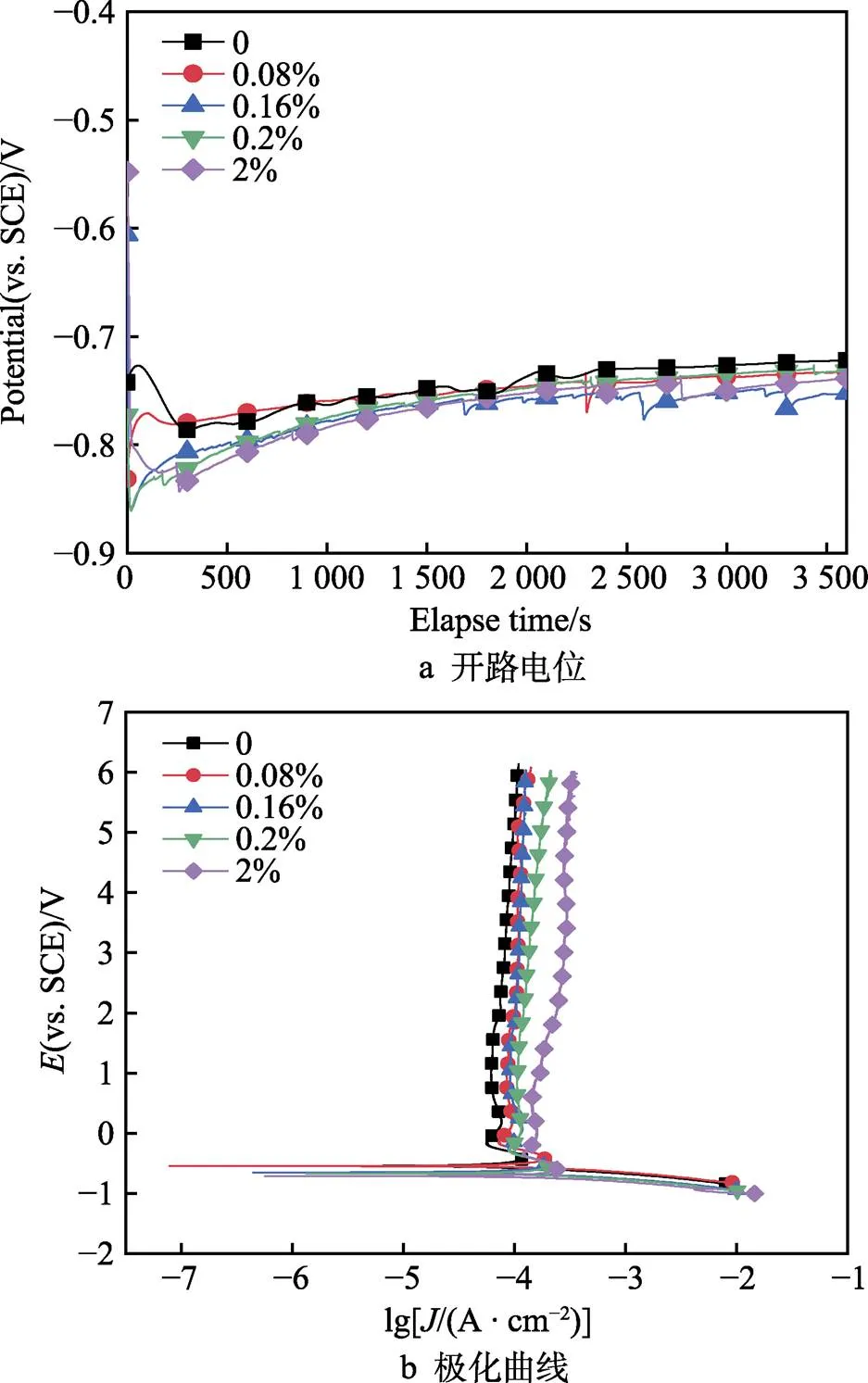

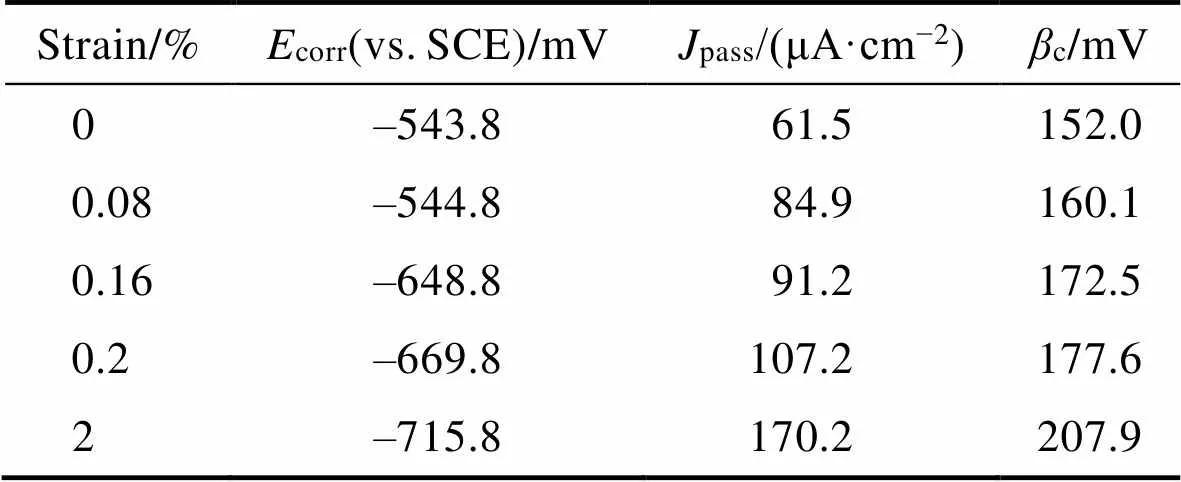

对不同应变状态下的1 500 ℃热模拟组织在添加0.01 mol/L F–的模拟海水中进行开路电位和极化曲线测试,结果如图11所示。在图11a中,不同应变状态下,1 500 ℃热模拟组织的开路电位迅速负移至–800 mV附近,1 h后逐渐正移至–735 mV附近。在这一过程中,除无应变试样的开路电位曲线较为平滑外,其余应变状态的开路电位曲线均伴随剧烈波动,这表明应变可促进表面钝化膜的破坏。在图11b中,各应变状态下的1 500 ℃热模拟组织呈现活化–钝化特性,并且可以保持钝化状态,在测试范围内没有观察到破钝电位,相关动力学参数见表10。根据表10可知,应变促进自腐蚀电位负移,维钝电流密度增加,阴极塔菲尔斜率增加。2%应变条件下的维钝电流密度最大,为170.2 μA/cm2,远高于未添加和添加0.001 mol/L F–的模拟海水条件,同时高于相同应变、环境条件下的Ti80合金和900 ℃热模拟组织。

图11 不同应变状态下的Ti80合金1 500 ℃热模拟组织在添加0.01 mol/L F–模拟海水中的电化学行为

表10 不同应变状态下的Ti80合金1 500 ℃热模拟组织在添加0.01 mol/L F–的模拟海水中极化曲线的动力学参数

Tab.10 Fitting parameters of potentiodynamic curve for 1 500 ℃ simulated Ti80 microstructure under different strain states in simulated seawater with the addition of 0.01 mol/L F–

3 分析与讨论

3.1 应变和F–浓度对电化学行为的影响

结合表2—10的数据可知,塑性变形显著增加了电极的表面活性,提高了维钝电流密度,而弹性变形对电化学行为的影响不显著。这是由于钛合金表面有一层以其氧化物为主的钝化膜,当基体发生塑性变形时,钝化膜中的缺陷增加,形成更多活性位点,促进阴阳极反应。当发生弹性变形时,晶格中原子间距增加,并不产生大量缺陷,O2–的扩散通道也没有显著增加,因此对于电化学活性的影响并不显著。

本文中涉及的反应有:

Ti+O2→4TiO2(1)

TiO2+4H++4F–→TiF4+H2O (2)

TiF4+2F–aq→TiF62–(3)

在pH=2的海水中,发生反应(1),形成钝化膜,覆盖在电极表面,隔绝金属基体和溶液。由于TiO2性质稳定,难以溶解,阳极电流密度非常小。当环境中存在更多F–时,TiO2发生反应(2)、(3)溶解,促进Ti氧化生成TiO2,增大维钝电流密度。同时,更多阳极反应生成的电子穿过钝化膜,到达膜/溶液界面,促进阴极反应。因此,增加F–浓度,可显著提高钛合金的电化学活性。

3.2 应变、环境、组织与电化学行为的关系挖掘

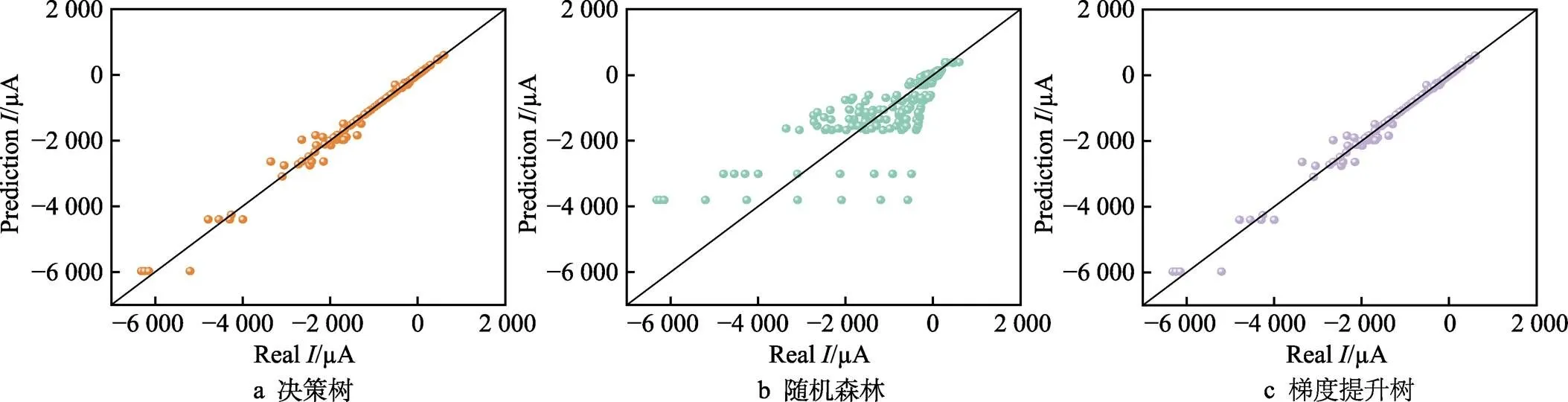

通过机器学习,挖掘应变、环境、组织与电化学行为之间的关系。使用决策树、随机森林、梯度提升树模型分别对3种组织在含氟模拟海水中的极化曲线进行拟合,结果如图12所示。由图12可知,决策树和梯度提升树模型的拟合效果较好,散点大都落在斜率为1的直线上,表明预测值与真实值接近;而随机森林模型的拟合效果较差,预测值与真实值偏离较大。这与其他学者[32,46-47]的研究结果不同,可能是由于输入变量不同导致的。

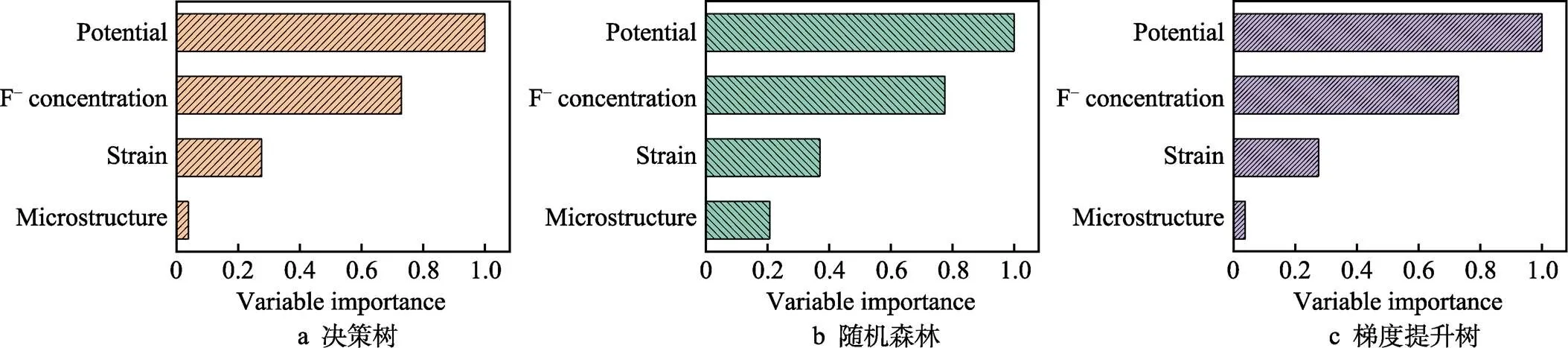

使用决策树、随机森林、梯度提升树3种模型训练拟合过程中各变量的相对重要性因子如图13所示。3种模型的变量相对重要性排序都是电位>F–浓度>应变>组织,其中决策树和梯度提升树模型变量的相对重要性一致,随机森林模型中组织的相对重要性比另外2种模型更高,这可能是导致其预测值偏离真实值的部分原因。根据数据挖掘的结果,在应变–F–环境耦合的条件下,F–浓度对电化学行为影响最大,应变状态次之,材料的组织影响最小。

图12 模型训练集真实值与预测值

图13 变量的相对重要性

4 结论

本文通过对不同应变状态的Ti80合金在含氟模拟海水中进行开路电位和极化曲线测试,研究了应变、F–浓度、组织对Ti80合金电化学行为的影响。结果表明,塑性变形显著提高Ti80在模拟海水中的电化学活性,而弹性变形的影响并不明显;F–浓度增加显著提高电化学活性;根据数据挖掘的结果,在应变–F–环境耦合的条件下,F–浓度对电化学行为的影响最大,应变状态次之,材料的组织影响最小。

本文的机器学习部分内容使用了美林数据技术股份有限公司的Tempo大数据分析平台,在此表示感谢!

[1] XIONG Jian-yu, TAN M Y, FORSYTH M. The Corrosion Behaviors of Stainless Steel Weldments in Sodium Chloride Solution Observed Using a Novel Electrochemical Measurement Approach[J]. Desalination, 2013, 327: 39-45.

[2] ZHANG Ying-xiao, FAN Lin, LIU Zhi-yong, et al. Effect of Alternating Magnetic Field on Electrochemical Behavior of 316L and TA2 in Simulated Seawater[J]. Journal of Materials Engineering and Performance, 2021, 30(12): 9377-9389.

[3] HWANG M J, PARK E J, MOON W J, et al. Characterization of Passive Layers Formed on Ti-10wt% (Ag, Au, Pd, or Pt) Binary Alloys and Their Effects on Galvanic Corrosion[J]. Corrosion Science, 2015, 96: 152-159.

[4] TSAI W T, LIN C L, PAN S J. Susceptibility of Ti-6Al-4V Alloy to Stress Corrosion Cracking in a Lewis-Neutral Aluminium Chloride-1-Ethyl-3-Methylimidazolium ChlorideIonic Liquid[J]. Corrosion Science, 2013, 76: 494-497.

[5] SU Bao-xian, WANG Bin-bin, LUO Liang-shun, et al. The Corrosion Behavior of Ti-6Al-3Nb-2Zr-1Mo Alloy: Effects of HCl Concentration and Temperature[J]. Journal of Materials Science & Technology, 2021, 74: 143-154.

[6] HE Sheng-tong, ZENG Wei-dong, ZHAO Zi-bo, et al. Analysis of Anisotropy Mechanism in Relation with Slip Activity in near α Titanium Alloy Pipe after Pilger Cold Rolling[J]. Journal of Alloys and Compounds, 2022, 909: 164785.

[7] YANG Xiao-jia, DU Cui-wei, WAN Hong-xia, et al. Influence of Sulfides on the Passivation Behavior of Titanium Alloy TA2 in Simulated Seawater Environments[J]. Applied Surface Science, 2018, 458: 198-209.

[8] ZHANG Ying-xiao, YAN Ting-ting, FAN Lin, et al. Effect of pH on the Corrosion and Repassivation Behavior of TA2 in Simulated Seawater[J]. Materials, 2021, 14(22): 6764.

[9] CUI Zhong-yu, WANG Li-wei, ZHONG Ming-yuan, et al. Electrochemical Behavior and Surface Characteristics of Pure Titanium during Corrosion in Simulated Desulfurized Flue Gas Condensates[J]. Journal of the Electrochemical Society, 2018, 165(9): C542-C561.

[10] CUI Zhong-yu, LIU Zhi-yong, WANG Li-wei, et al. Effect of Plastic Deformation on the Electrochemical and Stress Corrosion Cracking Behavior of X70 Steel in Near- Neutral pH Environment[J]. Materials Science and Engineering: A, 2016, 677: 259-273.

[11] KRAWIEC H, VIGNAL V, SCHWARZENBOECK E, et al. Role of Plastic Deformation and Microstructure in the Micro-Electrochemical Behaviour of Ti-6Al-4V in Sodium Chloride Solution[J]. Electrochimica Acta, 2013, 104: 400-406.

[12] YAZDI R, GHASEMI H M, ABEDINI M, et al. Interplay between Mechanical Wear and Electrochemical Corrosion during Tribocorrosion of Oxygen Diffusion Layer on Ti-6Al-4V in PBS Solution[J]. Applied Surface Science, 2020, 518: 146048.

[13] VENKATESH S, JOY N, MAGESHWARAN G, et al. Investigation on the Electrochemical Characteristics of Ti-6Al-4 V Weldment[J]. Materials Today: Proceedings, 2021, 44: 3727-3731.

[14] SU Bao-xian, WANG Bin-bin, LUO Liang-shun, et al. Corrosion Behaviour of a Wrought Ti-6Al-3Nb-2Zr-1Mo Alloy in Artificial Seawater with Various Fluoride Concentrations and pH Values[J]. Materials & Design, 2022, 214: 110416.

[15] REN Shuai, DU Cui-wei, LIU Zhi-yong, et al. Effect of Fluoride Ions on Corrosion Behaviour of Commercial Pure Titanium in Artificial Seawater Environment[J]. Applied Surface Science, 2020, 506: 144759.

[16] IMANI A, ASSELIN E. Fluoride Induced Corrosion of Ti-45Nb in Sulfuric Acid Solutions[J]. Corrosion Science, 2021, 181: 109232.

[17] ZHANG Hong-wei, MAN Cheng, DONG Chao-fang, et al. The Corrosion Behavior of Ti6Al4V Fabricated by Selective Laser Melting in the Artificial Saliva with Different Fluoride Concentrations and pH Values[J]. Corrosion Science, 2021, 179: 109097.

[18] SHEN Zhi-xin, MA Ai-bin, JIANG Jing-hua, et al. Electrochemical Corrosion Behavior of Ultrafine-Grained Mg Alloy ZE41A through Severe Plastic Deformation[J]. Procedia Engineering, 2012, 27: 1817-1822.

[19] WANG Ying, JIN Jun-song, ZHANG Mao, et al. Influence of Plastic Deformation on the Corrosion Behavior of CrCoFeMnNi High Entropy Alloy[J]. Journal of Alloys and Compounds, 2022, 891: 161822.

[20] SACCO E A, ALVAREZ N B, CULCASI J D, et al. Effect of the Plastic Deformation on the Electrochemical Behavior of Metal Coated Steel Sheets[J]. Surface and Coatings Technology, 2003, 168(2-3): 115-122.

[21] JANDAGHI M R, POURALIAKBAR H. Elucidating the Microscopic Origin of Electrochemical Corrosion and Electrical Conductivity by Lattice Response to Severe Plastic Deformation in Al-Mn-Si Alloy[J]. Materials Research Bulletin, 2018, 108: 195-206.

[22] LI Yong, PEI Zi-bo, ZAMAN B, et al. Effects of Plastic Deformations on the Electrochemical and Stress Corrosion Cracking Behaviors of TC2 Titanium Alloy in Simulated Seawater[J]. Materials Research Express, 2018, 5(11): 116516.

[23] HU Jun, DU Lin-xiu, XIE Hui, et al. Effect of Weld Peak Temperature on the Microstructure, Hardness, and Transformation Kinetics of Simulated Heat Affected Zone of Hot Rolled Ultra-Low Carbon High Strength Ti-Mo Ferritic Steel[J]. Materials & Design, 2014, 60: 302-309.

[24] MOON J, KIM S J, LEE C. Effect of Thermo-Mechanical Cycling on the Microstructure and Strength of Lath Martensite in the Weld CGHAZ of HSLA Steel[J]. Materials Science and Engineering: A, 2011, 528(25/26): 7658-7662.

[25] ORŁOWSKA M, PIXNER F, HÜTTER A, et al. Local Changes in the Microstructure, Mechanical and Electrochemical Properties of Friction Stir Welded Joints from Aluminium of Varying Grain Size[J]. Journal of Materials Research and Technology, 2021, 15: 5968-5987.

[26] MA H C, LIU Z Y, DU C W, et al. Stress Corrosion Cracking of E690 Steel as a Welded Joint in a Simulated Marine Atmosphere Containing Sulphur Dioxide[J]. Corrosion Science, 2015, 100: 627-641.

[27] VARVARA S, BERGHIAN-GROSAN C, BOSTAN R, et al. Experimental Characterization, Machine Learning Analysis and Computational Modelling of the High Effective Inhibition of Copper Corrosion by 5-(4-Pyridyl)-1,3,4- Oxadiazole-2-Thiol in Saline Environment[J]. Electrochimica Acta, 2021, 398: 139282.

[28] BONGIORNO V, GIBBON S, MICHAILIDOU E, et al. Exploring the Use of Machine Learning for Interpreting Electrochemical Impedance Spectroscopy Data: Evaluation of the Training Dataset Size[J]. Corrosion Science, 2022, 198: 110119.

[29] ZHU Shan, SUN Xin-yang, GAO Xiao-yang, et al. Equivalent Circuit Model Recognition of Electrochemical Impedance Spectroscopy via Machine Learning[J]. Journal of Electroanalytical Chemistry, 2019, 855: 113627.

[30] LI Jian-kuan, SUN Chong, SHUANG Shuo, et al. Investigation on the Flow-Induced Corrosion and Degradation Behavior of Underground J55 Pipe in a Water Production Well in the Athabasca Oil Sands Reservoir[J]. Journal of Petroleum Science and Engineering, 2019, 182: 106325.

[31] ZHANG Jin-rui, ZHANG Meng-xi, DONG Bi-qin, et al. Quantitative Evaluation of Steel Corrosion Induced Deterioration in Rubber Concrete by Integrating Ultrasonic Testing, Machine Learning and Mesoscale Simulation[J]. Cement and Concrete Composites, 2022, 128: 104426.

[32] AGHAAMINIHA M, MEHRANI R, COLAHAN M, et al. Machine Learning Modeling of Time-Dependent Corrosion Rates of Carbon Steel in Presence of Corrosion Inhibitors[J]. Corrosion Science, 2021, 193: 109904.

[33] GONG Xiao-yu, DONG Chao-fang, XU Jia-jin, et al. Machine Learning Assistance for Electrochemical Curve Simulation of Corrosion and Its Application[J]. Materials and Corrosion, 2020, 71(3): 474-484.

[34] PEI Zi-bo, ZHANG Da-wei, ZHI Yuan-jie, et al. Towards Understanding and Prediction of Atmospheric Corrosion of an Fe/Cu Corrosion Sensor via Machine Learning[J]. Corrosion Science, 2020, 170: 108697.

[35] YANG Xiao-jia, YANG Ying, SUN Mei-hui, et al. A New Understanding of the Effect of Cr on the Corrosion Resistance Evolution of Weathering Steel Based on Big Data Technology[J]. Journal of Materials Science & Technology, 2022, 104: 67-80.

[36] SU Bao-xian, LUO Liang-shun, WANG Bin-bin, et al. Annealed Microstructure Dependent Corrosion Behavior of Ti-6Al-3Nb-2Zr-1Mo Alloy[J]. Journal of Materials Science & Technology, 2021, 62: 234-248.

[37] DAVIS J R. ASM Specialty Handbook: Cast Irons[M]. [s. l.]: ASM International, 1996.

[38] CUI Z Y, LIU Z Y, WANG X Z, et al. Crack Growth Behaviour and Crack Tip Chemistry of X70 Pipeline Steel in Near-Neutral pH Environment[J]. Corrosion Engineering, Science and Technology, 2016, 51(5): 352-357.

[39] CAI Bao-ping, LIU Yong-hong, TIAN Xiao-jie, et al. An Experimental Study of Crevice Corrosion Behaviour of 316L Stainless Steel in Artificial Seawater[J]. Corrosion Science, 2010, 52(10): 3235-3242.

[40] CUI L Y, LIU Z Y, XU D K, et al. The Study of Microbiologically Influenced Corrosion of 2205 Duplex Stainless Steel Based on High-Resolution Characterization[J]. Corrosion Science, 2020, 174: 108842.

[41] CUI Zhong-yu, CHEN Shuang-shuai, DOU Yun-peng, et al. Passivation Behavior and Surface Chemistry of 2507 Super Duplex Stainless Steel in Artificial Seawater: Influence of Dissolved Oxygen and pH[J]. Corrosion Science, 2019, 150: 218-234.

[42] CUI Zhong-yu, CHEN Shuang-shuai, WANG Li-wei, et al. Passivation Behavior and Surface Chemistry of 2507 Super Duplex Stainless Steel in Acidified Artificial Seawater Containing Thiosulfate[J]. Journal of the Electrochemical Society, 2017, 164(13): C856-C868.

[43] DOU Yun-peng, HAN Si-ke, WANG Li-wei, et al. Characterization of the Passive Properties of 254SMO Stainless Steel in Simulated Desulfurized Flue Gas Condensates by Electrochemical Analysis, XPS and ToF-SIMS[J]. Corrosion Science, 2020, 165: 108405.

[44] LIU Z Y, HAO W K, WU W, et al. Fundamental Investigation of Stress Corrosion Cracking of E690 Steel in Simulated Marine Thin Electrolyte Layer[J]. Corrosion Science, 2019, 148: 388-396.

[45] YANG Xiao-jia, SHAO Jia-min, LIU Zhi-yong, et al. Stress-Assisted Microbiologically Influenced Corrosion Mechanism of 2205 Duplex Stainless Steel Caused by Sulfate-Reducing Bacteria[J]. Corrosion Science, 2020, 173: 108746.

[46] HOU Y, ALDRICH C, LEPKOVA K, et al. Analysis of Electrochemical Noise Data by Use of Recurrence Quantification Analysis and Machine Learning Methods[J]. Electrochimica Acta, 2017, 256: 337-347.

[47] HUO Wei-wei, LI Wei-er, ZHANG Ze-hui, et al. Performance Prediction of Proton-Exchange Membrane Fuel Cell Based on Convolutional Neural Network and Random Forest Feature Selection[J]. Energy Conversion and Management, 2021, 243: 114367.

Mechanical-electrochemical Study of Ti80 and Heat Treatment Simulated Microstructure in Fluoride-contained Simulated Seawater Environment

1a,1a,1a,2,1

(1. a. Institute for Advanced Materials and Technology, b. Key Laboratory for Corrosion and Protection (MOE), University of Science and Technology Beijing, Beijing 100083, China; 2. School of Chemistry and Chemical Engineering, Guangzhou University, Guangzhou 510006, China)

In this work, effects of strain, environment, and microstructure on the electrochemical behavior of Ti80 alloy and its simulated heat treatment microstructures in fluoride-contained simulated seawater were studied to provide data support for the safe service of marine engineering equipment. Machine learning method was used to study the influence and compare the relative importance of the affected factors. Results depict that potentiodynamic curves of Ti80 alloy could be accurately predicted under different strain states without additional measurement. To simulate the microstructures of heat affected zone, base metals were kept at 900 ℃ and 1 500 ℃ for 5 min, and then cooled by air to room temperature, as called 900 ℃ and 1 500 ℃ simulated Ti80 microstructure. Tensile test specimens with three different microstructures (base metal, 900 ℃ and 1 500 ℃ simulated Ti80 microstructure) were sectioned, grounded with 2000 grits silicon paper, ultrasonically cleaned by acetone and ethanol, and embedded in a sealant (KAFUTER 704 RTV) to provide 0.3 cm2as working area. Specimens were loaded to different strain states on a WDML-30 kN with a strain rate of 10–6s–1before electrochemical measurement. The simulated seawater in ASTM D1141-98(2013) was used to deploy the solution. The pH value of seawater was adjusted to 2 by HCl. NaF was added to increase F–concentration with two levels: 0.001 mol/L and 0.01 mol/L. After polarized at 1.2 V for 120 s, open circuit potential and potentiodynamic curve were tested under different strain states by a CS350H. The machine learning method (Tempodata from Meritdata) was used to mine the relationship between electrochemical behavior and strain, environment, and microstructure. To speed up the model construction, data of current density from potentiodynamic curves were preprocessed in this way: generate a data point every 100 mV form the corrosion potential. Decision tree, random forest, and gradient boosting tree were trained by current density of potentiodynamic curve. Accuracy and relative importance of models were compared. The results showed that open circuit potential shifted negatively as strain increased in seawater without F–addition and with the addition of 0.001 mol/L F–. But strain had little effect on open circuit potential in seawater with the addition of 0.01 mol/L F–. On the whole, strain promoted the increase of passive current density. The condition of 1 500 ℃ simulated Ti80 microstructure in seawater with the addition of 0.01 mol/L F–was the most severely affected by strain, whose passive current density in the maximum strain was about 3 times that without strain. The maximum value of the cathode Tafel slope appeared near the yield point. The increase of F–concentration significantly increased the passive current density. Decision tree and gradient boosting tree algorithms were more accurate in predicting the current value of the polarization curve, while the random forest algorithm was less accurate. In the relative importance comparison, F–concentration had the greatest effect on electrochemical behavior, followed by strain state, and the microstructure had the least effect. In summary, plastic deformation significantly improves the electrochemical activity of Ti80 in simulated seawater, while the effect of elastic deformation is not obvious. The increase in F–concentration significantly promotes the electrochemical activity. The decision tree and gradient boosting tree algorithm could be used to accurately predict potentiodynamic curves with different strains, fluoride ion concentrations, and microstructures of Ti80. For Ti80 in simulated fluoride-contained seawater, the order of importance that affects the electrochemical behavior is: F–concentration> strain> microstructure.

Ti80 alloy; mechanical-electrochemical; machine learning

TG146.2+3

A

1001-3660(2022)05-0049-12

10.16490/j.cnki.issn.1001-3660.2022.05.006

2022–04–04;

2022–04–19

2022-04-04;

2022-04-19

张颖骁(1990—),男,博士研究生,主要研究方向为钛合金的腐蚀与防护。

ZHANG Ying-xiao (1990-), Male, Doctoral candidate, Research focus: corrosion and protection of titanium alloy.

李晓刚(1963—),男,博士,教授,主要研究方向为金属材料自然环境腐蚀及耐蚀钢的研发。

LI Xiao-gang (1963-), Male, Doctor, Professor, Research focus: corrosion of metal materials in natural environment and development of low alloy steel.

张颖骁, 张梓杨, 宋龙飞, 等. Ti80合金及其热模拟组织在含氟模拟海水中的力学电化学行为研究[J]. 表面技术, 2022, 51(5): 49-60.

ZHANG Ying-xiao, ZHANG Zi-yang, SONG Long-fei, et al. Mechanical-electrochemical Study of Ti80 and Heat Treatment Simulated Microstructure in Fluoride-contained Simulated Seawater Environment[J]. Surface Technology, 2022, 51(5): 49-60.

责任编辑:刘世忠