纳米植酸锌缓蚀效果及其复合环氧涂层的防护性能

2022-05-28陈星云陶烨寅彭叔森马永存彭晓

陈星云,陶烨寅,彭叔森,马永存,彭晓

纳米植酸锌缓蚀效果及其复合环氧涂层的防护性能

陈星云,陶烨寅,彭叔森,马永存,彭晓

(南昌航空大学 材料科学与工程学院,南昌 330063)

考察NaCl溶液中植酸锌对Q235的缓蚀效果及其复合环氧涂层的防护性能。以植酸钠和乙酸锌为原材料成功制备纳米植酸锌,并通过红外光谱仪(IR)、扫描电子显微镜(SEM)、电子能谱仪(EDS)、透射电子显微镜(TEM)及X射线衍射仪(XRD)对其结构及形貌进行表征。采用开路电位、极化曲线、X射线光电子能谱技术(XPS)及SEM等手段,研究了Q235在含植酸锌浸出物的NaCl溶液中的腐蚀行为及腐蚀形貌。利用SEM、电化学阻抗谱(EIS)以及盐雾测试等方法,研究了纳米植酸锌在环氧涂层中的分散性及其对环氧涂层防腐蚀性能的影响。SEM和TEM显示合成的植酸锌为球形颗粒,颗粒直径较为均匀,为20~40 nm。开路电位、极化曲线测试显示,纳米植酸锌浸出物可以抑制Q235在1% NaCl溶液中的腐蚀。XPS显示,Q235试样表面明显吸附植酸根成膜。纳米植酸锌在环氧树脂中的分散状态良好,无明显团聚现象。EIS和盐雾测试显示,纳米植酸锌可以增强环氧涂层的防护性能。纳米植酸锌可以用作防锈颜料,且相比于磷酸锌防锈颜料,添加相同量的纳米植酸锌的涂层的防腐效果更佳,其可能和植酸锌的小尺寸、良好的分散性以及优秀的缓蚀效果有关。

环氧涂层;防锈颜料;植酸锌;防腐蚀;NaCl溶液

海洋工程的建设是我国海洋战略推进和实施的重要内容,然而在高湿热、高Cl–浓度的海洋环境中最常用的工程材料——钢铁的腐蚀速度特别快,影响海洋工程设备设施的服役寿命[1-3]。有机涂料因经济性好、防护效果佳、施工方便、可设计性强而成为当前最常用的防腐蚀手段。一般而言,有机涂料是通过在基体表面和环境间形成阻隔性涂层而减少基体与水分、氧气、腐蚀性离子的接触,使得腐蚀电化学过程受阻而降低基体的腐蚀速率[4]。但是高分子成膜物本身的分子结构、机械性能以及所形成薄膜的半透性、内部缺陷等,导致在服役期间有机涂层不可避免地遭受外界机械力、腐蚀介质渗透及化学侵蚀作用而失效[5-7]。添加各类防锈颜料是提高有机涂层防腐蚀性能的有效途径[8],常用的颜料包括对应于阴极防护机理的锌粉、镁粉等牺牲阳极颜料,对应于钝化机理的铬酸锌、铬酸锶、磷酸盐的活性防锈颜料,提高涂层阻隔效果的玻璃鳞片、云母、六方氮化硼等惰性屏蔽颜料。

以磷酸锌为代表的磷酸盐系防锈颜料以普适和环保而著称,被广泛用于海洋等重防腐涂料体系中[9]。其作用原理是基于溶出释放的PO43‒和金属腐蚀产物生成较致密的、难溶性膜,以抑制金属的进一步腐蚀。但是磷酸盐系防锈颜料本身的缺陷在一定程度上限制了其防腐蚀性能[10-11],其一,磷酸盐与有机成膜物的相容性差,在使用时需对颜料进行表面改性并使用专门设备进行研磨分散;其二,PO43–本身的缓蚀效果不够理想,其成膜依赖于基体的腐蚀反应;其三,磷酸盐溶解后会破坏涂层的阻隔效果,导致涂层起泡。因此,开发环保、高效的防锈颜料是防腐蚀涂料领域重要的研究方向之一[12-15]。Shi等[9]将磷酸锌纳米化及表面改性,以提高磷酸锌对腐蚀的响应以及和成膜化合物的相容性。此外,Ce、La等具备活性缓蚀特性的稀土阳离子的难溶盐作为新型防锈颜料而被深入研究[16-18],如肉桂酸铈[19]、酒石酸铈[20]等都有相关的报道。

植酸,又称肌醇六膦酸,其每个分子中含有6个膦基,具有很强的螯合作用,在很宽的pH值范围内都可与金属离子形成稳定的络合物,可在金属表面生成抑制金属腐蚀的膜层[21]。王强等[22]探究了植酸盐对锰钢的缓蚀性能,结果显示,当其质量浓度为100 mg/L时具有良好的缓蚀性。游仲等[23]考察了植酸对带锈涂装环氧涂层防腐蚀性能的影响,结果显示,植酸添加量为3%时,带锈涂层的防腐蚀性能较好。除作为缓蚀剂外,植酸还被用于在金属表面形成钝化膜。王海人等[24]研究了不锈钢植酸钝化工艺。曾纪勇等[25]研究了植酸化学转化膜对镁合金的防护性能。刘仁辉等[26]开展了黄铜表面植酸钝化膜耐蚀性及其成膜机理研究。和无机磷酸类似,植酸和Zn2+反应生成的盐的溶解性较低,因此植酸锌有望作为新型的防锈颜料。

本文利用植酸钠和乙酸锌通过溶液反应成功制备纳米植酸锌,采用红外光谱仪(IR)、扫描电子显微镜(SEM)等仪器对纳米植酸锌进行表征。利用SEM对纳米植酸锌在环氧涂层中的分散性进行表征。通过电化学测试技术研究了纳米植酸锌浸出物对Q235在NaCl溶液中的缓蚀效果,考察了纳米植酸锌复合环氧涂层的防护性能。

1 试验

植酸钠、乙酸锌和磷酸锌购自上海阿拉丁生化科技股份有限公司,环氧树脂E44和聚酰胺固化剂购自于广州市万俊化工有限公司。

1.1 纳米植酸锌的制备

称取植酸钠5 g、乙酸锌10 g分别溶于150 ml去离子水中,在磁力搅拌下将溶液混合均匀,搅拌反应1 h得到白色悬浮液。静置24 h后,再利用高速离心机离心分离得到白色沉淀,将白色沉淀用去离子清洗3遍后置入真空干燥烘箱中干燥。最后利用玛瑙研钵将干燥后的白色沉淀研碎。

1.2 植酸锌和磷酸锌浸出液的制备

分别称取5 g植酸锌和磷酸锌置于500 ml去离子水中,搅拌1 h,然后静置24 h过滤得到上清液,即为含植酸锌和磷酸锌浸出物的溶液。

1.3 涂层的制备及防腐性能测试

称取5 g植酸锌和磷酸锌粉末分别加入到95 g环氧树脂E44和聚酰胺固化剂混合物中,用高速分散机分散均匀,最后用湿膜涂布器(25 μm)涂在Q235钢片上,并在110 ℃鼓风干燥箱下固化1 h。

使用红外光谱仪(IR)、X射线衍射仪(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)等仪器对合成植酸锌的结构及形貌进行表征。采用X射线光电子能谱技术(XPS)及SEM表征碳钢试样在植酸锌浸出液浸泡后的形貌及表面化学组成。使用RST5200电化学工作站进行电化学测试。极化曲线扫描速度为1 mV/s,范围为‒0.8~ ‒0.3 V,测试溶液为不含/含磷酸锌、植酸锌浸出物的1% NaCl溶液。电化学阻抗谱(EIS)测试采用三电极体系,其中工作电极为涂覆有涂层的Q235钢片,对电极为Pt片,参比电极为饱和甘汞电极(SCE)。腐蚀介质为3.5% NaCl溶液,频率范围为105~10–2Hz,幅值为20 mV。中性盐雾测试按照GB/T 10125—2012进行。

2 结果与讨论

2.1 纳米植酸锌的结构及形貌表征

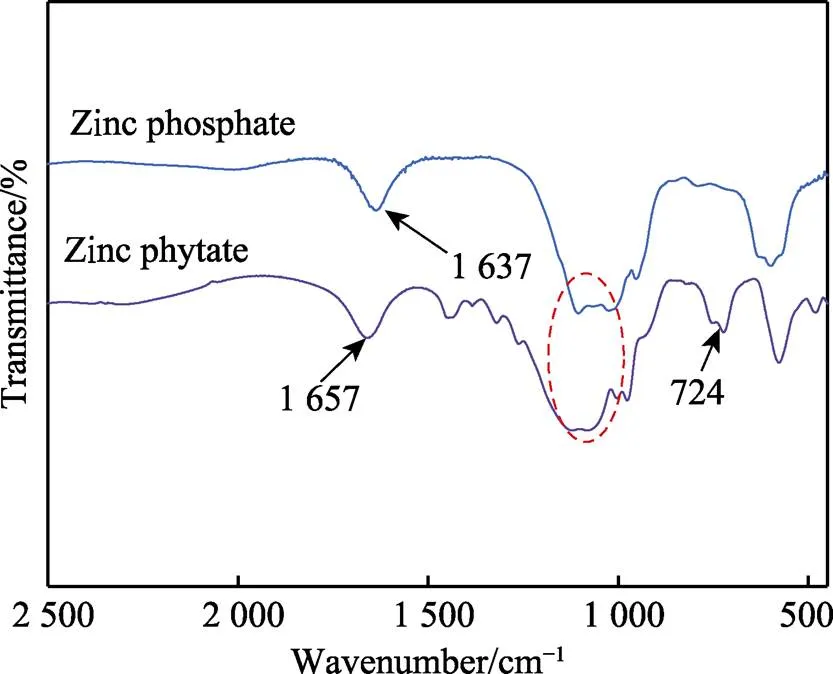

利用红外光谱对所合成的植酸锌的化学结构进行分析。结果如图1红外光谱所示,磷酸锌的红外光谱中1 637 cm–1处为P==O的振动吸收峰,1 100~ 1 000 cm–1处宽的吸收峰与—PO43–的对称和不对称伸缩振动吸收有关;而植酸锌P==O的振动吸收峰位置为1 657 cm‒1,即相对于磷酸锌发生明显的蓝移,同样1 100 cm‒1处的宽吸收峰也发生了明显的蓝移。在P—OH中氧原子带负电荷,使得氧原子更容易供给电子并和原来P==O基的电子发生共轭作用,从而降低P==O的振动频率[27-28]。因此,植酸锌P==O的振动吸收峰相对于磷酸锌蓝移和形成P—O‒的数目有关,在磷酸锌中P原子的3个P—OH都参与反应生成P—O‒,而植酸锌中P原子的3个P—OH中只有2个参与反应生成P—O‒,另一个形成了膦酯键[29]。图2是植酸锌的XRD图谱,可知由于受植酸分子中有机基团的影响,植酸锌未呈现明显的结晶结构。

利用SEM和TEM对植酸锌颜料进行形貌观察,并采用EDS对其成分进行分析。如图3中SEM和TEM结果显示,植酸锌颜料为球形颗粒,颗粒直径较为均匀,为20~40 nm。如图4中EDS结果所示,植酸锌颜料的主要成分为C、O、Zn、P,且P和Zn的原子数比约为1.04:1.02,接近化学计量比1∶1。

图1 磷酸锌和植酸锌的红外光谱图

图2 植酸锌的XRD图谱

图3 植酸锌的形貌

图4 植酸锌的EDS图谱

2.2 纳米植酸锌浸出物的缓蚀性能

图5是Q235试样在含植酸锌和磷酸锌浸出物的1% NaCl溶液中浸泡12 h后的SEM形貌。在含磷酸锌浸出物的腐蚀液中,样品表面呈现明显的腐蚀形貌,说明磷酸锌浸出物未能有效地阻止Q235的腐蚀反应。而在含磷酸锌浸出物的腐蚀液中,虽然样品表面也有一定量的腐蚀产物生成,但是其量明显减少。这说明植酸锌浸出物对Q235在1% NaCl溶液中腐蚀反应的抑制作用要强于磷酸锌浸出物。

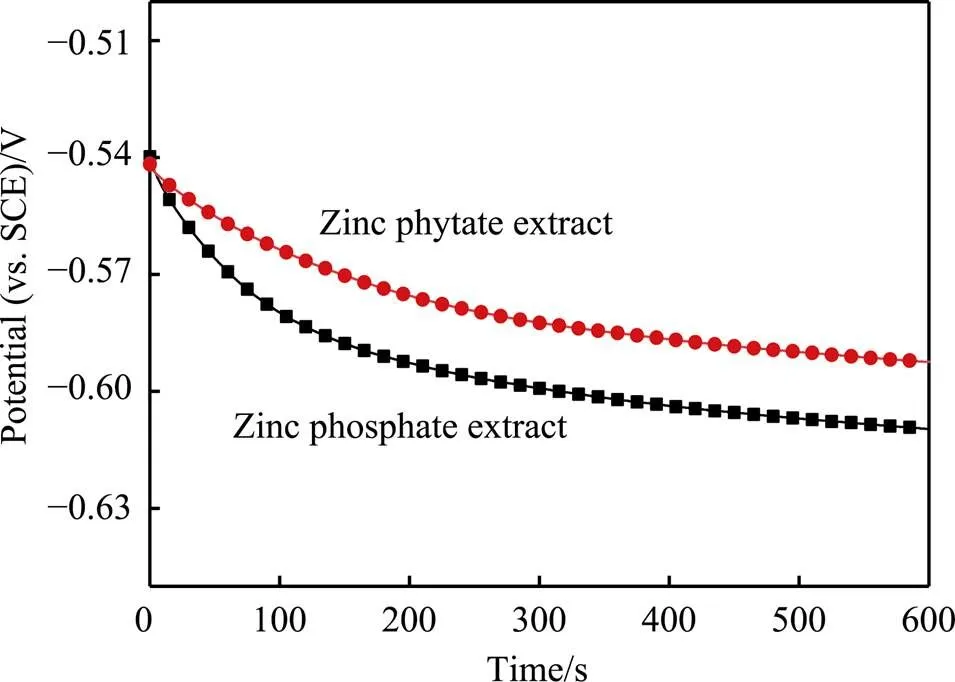

图6是Q235电极在含浸出物的1% NaCl溶液中的开路电位随时间的变化曲线。由图6可知,Q235电极在2种溶液中,其开路电位都随时间的延长而变小,但是在含植酸锌浸出物的溶液中浸泡300 s后,其开路电位要高于在含磷酸锌浸出物的溶液中,进一步说明植酸锌浸出物对Q235试样在1% NaCl溶液中腐蚀反应的抑制作用要强于磷酸锌浸出物。

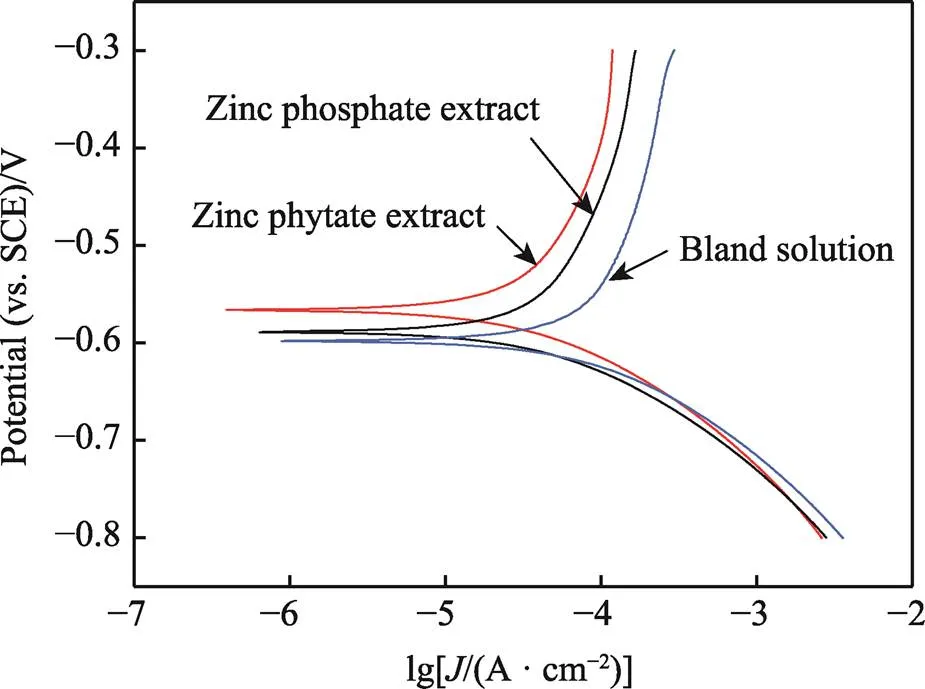

图7是Q235电极在含浸出物的1% NaCl溶液中的极化曲线。由图7可知,植酸锌浸出物和磷酸锌浸出物都在一定程度上使极化曲线向低电流密度区移动,说明两者都能抑制Q235电极在1% NaCl溶液中的腐蚀。此外,Q235电极在1% NaCl溶液中的腐蚀电流密度约为1.56×10‒4A/cm2,而在含植酸锌浸出物和磷酸锌浸出物的溶液中的腐蚀电流密度分别为3.01×10‒5、4.78×10‒5A/cm2。该结果同样证明植酸锌浸出物相较磷酸锌具有更好的缓蚀效果。

图5 Q235试样在含浸出物的1% NaCl溶液中浸泡12 h后的SEM形貌

图6 Q235电极在1% NaCl溶液中的开路电位随时间的变化曲线

图7 Q235电极在1% NaCl溶液中的极化曲线

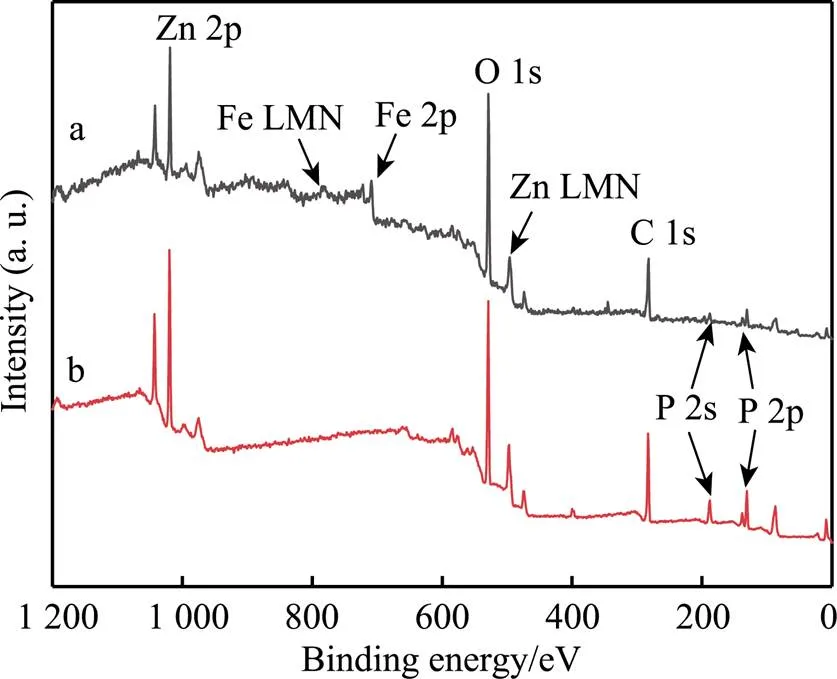

图8是植酸锌粉末及在植酸锌浸出液中浸泡300 s后Q235试样表面的XPS谱图。植酸锌粉末的主要元素为C、P、O、Zn,其中P和Zn的原子数占比别为8.94%和7.43%,即原子数比为1.2∶1,和EDS结果较为接近。浸泡后Q235试样表面具有C、P、O、Zn和Fe等信号峰,其中P、Zn和Fe的原子数占比分别为5.3%、3.97%、3.23%,即P和Zn的原子数比为1.33∶1。该结果显示,在植酸锌浸出液中,Q235试样表面明显吸附植酸根成膜。此外,较高的Zn含量表明Zn也参与了成膜过程[30]。

图8 XPS谱图(a曲线为在植酸锌浸出液中浸泡300 s后的Q235试样,b曲线为植酸锌粉末)

2.3 纳米植酸锌环氧复合涂层的防护性能

图9是加入5%(质量分数)纳米植酸锌和5%(质量分数)磷酸锌的环氧涂层的截面形貌。由图9b可知,纳米植酸锌在环氧树脂中的分散状态良好,无明显团聚现象,说明纳米植酸锌由于本身分子结构中的有机成分和环氧树脂使其相容性较好[17-18],不需要经过特殊的研磨分散过程就可以得到较佳的分散效果。而同样工艺得到的涂层中,磷酸锌明显团聚且分布不均匀(图9a),说明未经改性的磷酸锌和环氧涂层的相容性较差[9]。

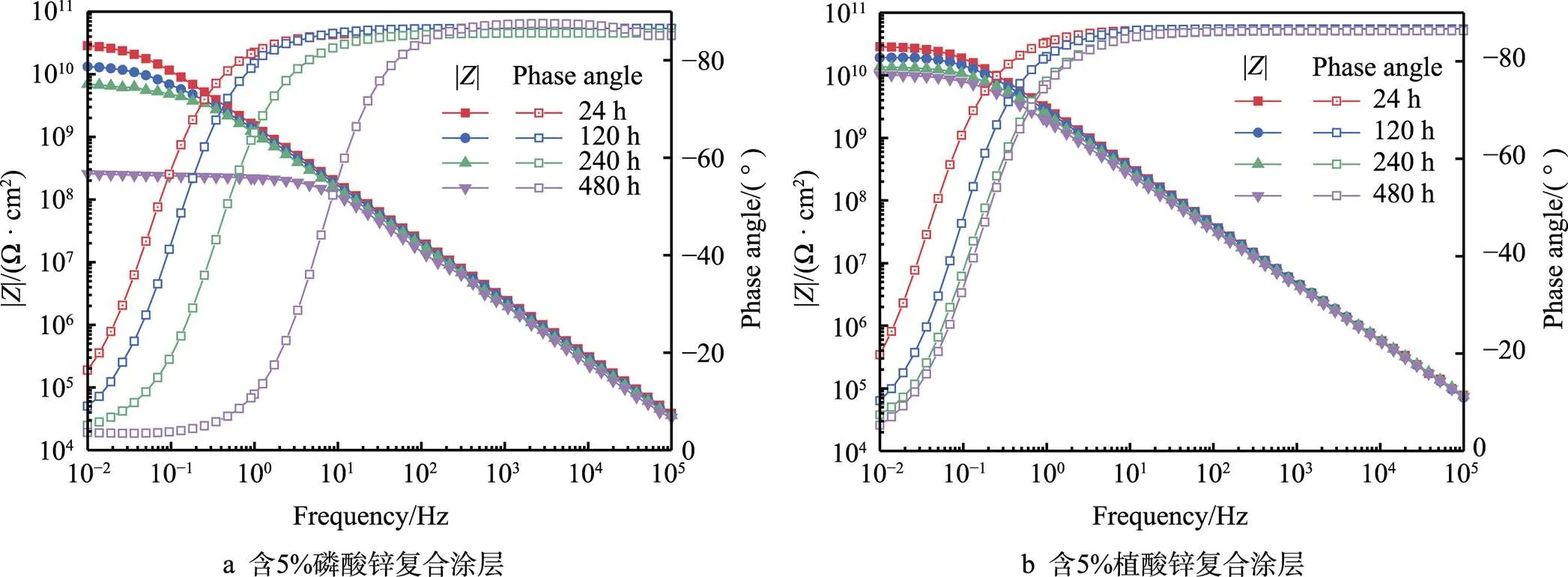

利用电化学阻抗谱(EIS)对在3.5% NaCl溶液中浸泡不同时间的涂层样品进行研究。如图10a所示,磷酸锌复合涂层在3.5% NaCl溶液中浸泡24 h后,涂层在低频区(0.01 Hz)的阻抗模量值为2.79×1010Ω·cm2,而浸泡480 h后,该值降至2.58× 108Ω·cm2,表明随着浸泡时间的延长低频区阻抗模量值下降明显;在高频范围内,阻抗模量值和相位角值未有大幅变化;在低频范围内,可以观察到相位角从‒20°左右衰减到接近–3°,但是未形成新的时间常数。而如图10b所示,植酸锌复合涂层在低频区(0.01 Hz)的阻抗模量值为2.85×1010Ω·cm2,而浸泡480 h后该值降至1.01×1010Ω·cm2,即植酸锌复合涂层在3.5% NaCl溶液中浸泡期间,涂层性能有所下降;在高频范围内,阻抗模量值和相位角值未有大幅变化。由此可知,在浸泡480 h后,植酸锌复合涂层的等效电路未发生明显的改变。

图9 环氧涂层的截面形貌

图10 复合涂层在3.5% NaCl溶液中浸泡不同时间后的电化学阻谱

为了进一步比较加入纳米植酸锌和磷酸锌对涂层性能的影响,利用如图11所示的等效电路对阻抗数据进行数值拟合。在所用的等效电路中,采用常相位角元件()代替理想电容以更好地模拟容抗元件。利用Zsimpwin软件得到2种涂层的拟合结果(表1)。2种涂层的值都随浸泡时间的延长而缓慢增加。在NaCl溶液中浸泡时,水分子和氧分子可以通过从成膜物的一个自由体积空穴跳到另一个自由体积空穴的方式穿过漆膜,即理论上水和氧在一定程度上可以在任何非晶态聚合物膜中渗透[3]。也就是说值的变化主要是由于水在涂层中的渗透所致。虽然总体而言添加植酸锌的涂层的值要低于添加磷酸锌的,但是2种涂层的值的变化趋势较为接近,经480 h的浸泡后,值分别增长了1.5和1.3倍。不同的是,在浸泡期间涂层的p值下降更为明显:经过480 h的浸泡后,磷酸锌复合涂层的p值减小了2个数量级,但植酸锌复合涂层的p值只减小至原来的1/3。磷酸锌和植酸锌都是活性防锈颜料,其在水中都有一定的水溶性,在浸泡期间,涂层中的磷酸锌和植酸锌颜料会溶解而形成缺陷。腐蚀介质可以经所形成的缺陷进入涂层而导致涂层p值下降。但是整体而言,在浸泡期间含植酸锌的涂层明显具有更稳定的性质,即加入植酸锌不会明显破坏环氧涂层的完整性。

图11 用于分析电化学阻抗谱的等效电路

表1 等效电路中各电化学元件的参数

Tab.1 Parameters of the electrochemical element in the equivalent circuit

为了更好地比较2种涂层的防护性能,对涂层划痕后进行中性盐雾试验。图12是经240 h盐雾试验后2种涂层的光学形貌。对于磷酸锌复合涂层,其划痕周围可以观察到许多腐蚀产物,表明该涂层的耐腐蚀性能较差;而植酸锌复合涂层的划痕周围无明显腐蚀产物,说明加入植酸锌能够更好地抑制腐蚀反应。其原因是相比于磷酸锌,植酸锌抑制碳钢的腐蚀能力更强,这与前面的电化学测试结果一致。

图12 240 h盐雾试验后涂层的光学形貌

3 结论

利用乙酸锌和植酸成功合成了纳米植酸锌。SEM和TEM结果显示,纳米植酸锌为球状颗粒,直径为20~40 nm。电化学测试和SEM结果显示,和磷酸锌相比,植酸锌浸出物具有更佳的缓蚀效果;在同样的分散手段下,纳米植酸锌比磷酸锌更易于在环氧涂层中分散。在NaCl溶液中,相比于磷酸锌防锈颜料,添加相同量的纳米植酸锌的涂层的防腐效果更好,其可能和植酸锌的小尺寸、良好的分散性以及优秀的缓蚀效果有关。

[1] 曹慧军, 张昕, 韩金, 等. 高固体分环氧海洋防腐蚀涂料的研究进展[J]. 中国材料进展, 2014, 33(1): 20-25, 31.

CAO Hui-jun, ZHANG Xin, HAN Jin, et al. Research and Progress of High Solid Epoxy Corrosion Resistant Coating for the Marine[J]. Materials China, 2014, 33(1): 20-25, 31.

[2] 彭叔森, 陈星云, 马永存, 等. 电泳沉积仿生“砖-泥”层状结构材料用于防腐蚀涂层的展望[J]. 表面技术, 2019, 48(11): 170-178.

PENG Shu-sen, CHEN Xing-yun, MA Yong-cun, et al. Prospect of Electrophoretic Deposition Biomimetic Brick- and-Mortar Material for Anti-Corrosion Coating[J]. Surface Technology, 2019, 48(11): 170-178.

[3] SØRENSEN P A, KIIL S, DAM-JOHANSEN K, et al. Anticorrosive Coatings: A Review[J]. Journal of Coatings Technology and Research, 2009, 6(2): 135-176.

[4] KENDIG M, MILLS D J. An Historical Perspective on the Corrosion Protection by Paints[J]. Progress in Organic Coatings, 2017, 102: 53-59.

[5] JONES F N, NICHOLS M E, PAPPAS S P. Organic Coatings[M]. Hoboken: John Wiley & Sons, Inc., 2017.

[6] THOMAS N L. The Barrier Properties of Paint Coatings[J]. Progress in Organic Coatings, 1991, 19(2): 101-121.

[7] KNUDSEN O Ø, FORSGREN A. Corrosion Control Through Organic Coatings[M]. Second Edition. Boca Raton: CRC Press, 2017.

[8] FUNKE W. Problems and Progress in Organic Coatings Science and Technology[J]. Progress in Organic Coatings, 1997, 31(1-2): 5-9.

[9] 师超, 邵亚薇, 熊义, 等. 硅烷偶联剂改性磷酸锌对环氧涂层防腐性能的影响[J]. 中国腐蚀与防护学报, 2020, 40(1): 38-44.

SHI Chao, SHAO Ya-wei, XIONG Yi, et al. Influence of Silane Coupling Agent Modified Zinc Phosphate on Anticorrosion Property of Epoxy Coating[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(1): 38-44.

[10] ALIBAKHSHI E, GHASEMI E, MAHDAVIAN M. The Influence of Surface Modification of Lithium Zinc Phosphate Pigment on Corrosion Inhibition of Mild Steel and Adhesion Strength of Epoxy Coating[J]. Journal of Sol- Gel Science and Technology, 2014, 72(2): 359-368.

[11] ABD EL-GHAFFAR M A, YOUSSEF E A M, AHMED N M. High Performance Anticorrosive Paint Formulations Based on Phosphate Pigments[J]. Pigment & Resin Technology, 2004, 33(4): 226-237.

[12] VETERE V F, DEYÁ M C, ROMAGNOLI R, et al. Calcium Tripolyphosphate: An Anticorrosive Pigment for Paint[J]. Journal of Coatings Technology, 2001, 73(917): 57-63.

[13] AMO B D, ROMAGNOLI R, DEYÁ C, et al. High Performance Water-Based Paints with Non-Toxic Anticorrosive Pigments[J]. Progress in Organic Coatings, 2002, 45(4): 389-397.

[14] BETHENCOURT M, BOTANA F J, MARCOS M, et al. Inhibitor Properties of “Green” Pigments for Paints[J]. Progress in Organic Coatings, 2003, 46(4): 280-287.

[15] VISSER P, RANADE S, LAIRD J S, et al. Li Leaching from Li Carbonate-Primer: Transport Pathway Development from the Scribe Edge of a Primer/Top Coat System[J]. Progress in Organic Coatings, 2021, 158: 106284.

[16] YANG Li-hui, LI Jun-qing, LIN Cun-guo, et al. Study of Molybdenum/Lanthanum-Based Composite Conversion Coatings on AZ31 Magnesium Alloy[J]. Applied Surface Science, 2011, 257(7): 2838-2842.

[17] CALADO L M, TARYBA M G, MOROZOV Y, et al. Novel Smart and Self-Healing Cerium Phosphate-Based Corrosion Inhibitor for AZ31 Magnesium Alloy[J]. Corrosion Science, 2020, 170: 108648.

[18] MOROZOV Y, CALADO L M, SHAKOOR R A, et al. Epoxy Coatings Modified with a New Cerium Phosphate Inhibitor for Smart Corrosion Protection of Steel[J]. Corrosion Science, 2019, 159: 108128.

[19] SHI Hong-wei, HAN En-hou, LAMAKA S V, et al. Cerium Cinnamate as an Environmentally Benign Inhibitor Pigment for Epoxy Coatings on AA 2024-T3[J]. Progress in Organic Coatings, 2014, 77(4): 765-773.

[20] HU Tian-hui, SHI Hong-wei, FAN Shi-hua, et al. Cerium Tartrate as a Pigment in Epoxy Coatings for Corrosion Protection of AA 2024-T3[J]. Progress in Organic Coatings, 2017, 105: 123-131.

[21] 卢勇, 冯辉霞, 张晓芳. 金属表面植酸转化膜研究进展[J]. 材料导报, 2019, 33(9): 1455-1461.

LU Yong, FENG Hui-xia, ZHANG Xiao-fang. An Overview on Study of Phytic Acid Conversion Coatings on Metal Surface[J]. Materials Reports, 2019, 33(9): 1455- 1461.

[22] 王强, 时维振, 李晓光. 植酸盐对16锰钢缓蚀性能影响的研究[J]. 材料保护, 2007, 40(2): 20-22, 2.

WANG Qiang, SHI Wei-zhen, LI Xiao-guang. Corrosion Inhibition of 16 Mn Steel by Phytic Acid Salt[J]. Materials Protection, 2007, 40(2): 20-22, 2.

[23] 游仲, 张颖君, 邓静伟, 等. 植酸对带锈涂装环氧涂层防腐蚀性能的影响[J]. 腐蚀科学与防护技术, 2015, 27(2): 183-187.

YOU Zhong, ZHANG Ying-jun, DENG Jing-wei, et al. Effect of Phytic Acid on Corrosion Performance of Epoxy Coating on Rust Q235 Carbon Steel[J]. Corrosion Science and Protection Technology, 2015, 27(2): 183-187.

[24] 王海人, 石日华, 屈钧娥, 等. 不锈钢植酸钝化工艺及其耐腐蚀性能研究[J]. 材料工程, 2012, 40(11): 77-81.

WANG Hai-ren, SHI Ri-hua, QU Ju-ne, et al. Reasearch on Phytic Acid Passivation Technology of Stainless Steel and Corrosion Resistance[J]. Journal of Materials Engineering, 2012, 40(11): 77-81.

[25] 曾纪勇, 郭兴伍, 郭嘉成, 等. 镁合金表面新型高耐蚀性植酸化学转化膜的制备[J]. 表面技术, 2019, 48(10): 230-237.

ZENG Ji-yong, GUO Xing-wu, GUO Jia-cheng, et al. Preparation of New Phytic Acid Chemical Conversion Coating with Excellent Corrosion Resistance on Magnesium Alloys[J]. Surface Technology, 2019, 48(10): 230-237.

[26] 刘仁辉, 刘斌斌, 喻玺, 等. 黄铜表面植酸钝化膜耐蚀性及其成膜机理[J]. 表面技术, 2017, 46(9): 197-202.

LIU Ren-hui, LIU Bin-bin, YU Xi, et al. Corrosion Resistance and Film Formation Mechanism of Phytic Acid Passivation Film on Brass Surface[J]. Surface Technology, 2017, 46(9): 197-202.

[27] GEORGE S C, THOMAS S. Transport Phenomena through Polymeric Systems[J]. Progress in Polymer Science, 2001, 26(6): 985-1017.

[28] ZHOU Xing-nan, HUANG Hao-wei, ZHU Rui, et al. Green Modification of Graphene Oxide with Phytic Acid and Its Application in Anticorrosive Water-Borne Epoxy Coatings[J]. Progress in Organic Coatings, 2020, 143: 105601.

[29] YAN Ru, GAO Xiang, HE Wei, et al. A Simple and Convenient Method to Fabricate New Types of Phytic Acid-Metal Conversion Coatings with Excellent Anti- Corrosion Performance on the Iron Substrate[J]. RSC Advances, 2017, 7(65): 41152-41162.

[30] TANG Fu, WANG Xiao-yu, XU Xin-jun, et al. Phytic Acid Doped Nanoparticles for Green Anticorrosion Coatings[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2010, 369(1-3): 101-105.

corrosion Inhibition of Zinc Phytate Nanoparticles and Protective Performance of the Composite Epoxy Coating

,,,,

(School of Materials Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China)

epoxy coating; antirust pigment; zinc phytate; corrosion protection; NaCl solution

Tg172

A

1001-3660(2022)05-0032-08

10.16490/j.cnki.issn.1001-3660.2022.05.004

2022–01–01;

2022–05–13

2022-01-01;

2022-05-13

国家自然科学基金(51861028)

National Natural Science Foundation of China (51861028)

陈星云(1996—),男,硕士研究生,主要研究方向为腐蚀防护涂层。

CHEN Xing-yun (1996-), Male, Postgraduate, Research focus: anti-corrosion protective coatings.

彭叔森(1985—),男,博士,高级工程师,主要研究方向为腐蚀防护涂层。

PENG Shu-sen (1985-), Male, Doctor, Senior engineer, Research focus: anti-corrosion protective coatings.

陈星云, 陶烨寅, 彭叔森, 等. 纳米植酸锌缓蚀效果及其复合环氧涂层的防护性能[J]. 表面技术, 2022, 51(5): 32-39.

CHEN Xing-yun, TAO Ye-yin, PENG Shu-sen, et al. Corrosion Inhibition of Zinc Phytate Nanoparticles and Protective Performance of the Composite Epoxy Coating[J]. Surface Technology, 2022, 51(5): 32-39.

责任编辑:万长清