氧化铝焙烧炉智能优化控制策略探索

2022-05-27刘继承甘长能

刘继承 甘长能

(贵阳铝镁设计研究院有限公司)

氧化铝生产过程中, 焙烧是最后一道工序,该工序的目标是将带有附着水和结晶水的氢氧化铝焙烧成符合质量要求的砂状氧化铝。 产品氧化铝的灼减率是其控制的重要指标之一,一般要求灼减率不大于1.0%。

目前,受检测技术的制约,国内外均没有可测量该参数的仪表仪器, 整个焙烧系统生产本质上依然是开环控制, 仅凭借工作人员的经验进行操作, 直接影响了焙烧炉的节能降耗及经济效益的发挥。

1 氧化铝焙烧炉工艺流程

氧化铝焙烧炉工艺流程如图1所示。

图1 氧化铝焙烧炉工艺流程

焙烧系统由喂料系统、预热旋风筒、焙烧主炉、冷却旋风筒、流化冷却床和输送系统组成。 原料氢氧化铝经由输送设备储存在小料仓FB内,生产时再经由可调转速的喂料秤WB称重后再由喂料螺旋FS送入文丘里干燥器VD进行干燥,干燥后的氢氧化铝被送到预热旋风筒PC1和PC2进行预焙烧, 预焙烧后的物料送至焙烧主炉GSC内完成最后的焙烧和产品质量的调整,焙烧后生成的产品依次通过热分离旋风筒PC3、 冷却旋风筒CC1、CC2、CC3、CC4与冷空气进行热交换进行降温,从冷却旋风筒出来的氧化铝进入流化床冷却器FC1、FC2实现最后的冷却,温度低于80 ℃的氧化铝经由风动溜槽、氧化铝输送皮带送入氧化铝仓进行存储[1]。

工艺生产所需热量由煤气或天然气在焙烧炉单元内燃烧提供,从预热旋风筒分离出来的热空气用作燃烧风。 焙烧过程中产生的烟气进入静电除尘器内除尘后由烟道排出,收集的粉尘被送回焙烧系统。

静电收尘和返灰系统包括电收尘器EP、料封泵、返灰风机及返灰管道等,作用是净化烟气,将烟气中的粉尘收集送回焙烧系统, 避免污染,同时减少氧化铝损失。

喂料系统包括小料仓FB、喂料秤WB、喂料螺旋FS, 作用是为焙烧系统提供原料氢氧化铝,生产过程中可通过调节氢氧化铝的下料量来满足焙烧炉温度的控制指标,从而实现对产品质量的控制[1]。

2 氧化铝焙烧炉生产控制现状与存在的问题

2.1 现状

目前,国内外氧化铝焙烧炉的生产过程控制基本全部采用DCS实现, 焙烧系统相关工艺参数和设备运行基本都在主控室进行集中监控,重要工艺参数检测仪表的数据在主控室计算机屏幕上显示并记录。

根据氧化铝焙烧工艺特点,目前,已有的重要控制及联锁回路现状[2]如下:

a. 下料量控制回路。 主要通过调节喂料秤WB的转速来调节氢氧化铝的下料量。

b. 文丘里干燥器VD出口温度控制回路。 通过文丘里干燥器VD出口温度控制干燥燃烧器VHG调节阀的开度。

c. 烟道氧含量控制回路。ID引风机转速控制烟道内的氧含量,在正常生产时,氧含量需控制在2.5%(vol)左右,如需调节排风量,可以通过调节风机的速度实现,风量的小量调节可通过调节风门开度实现。

d. 预热旋风管出口烟道温度控制回路。

e. 焙烧主炉GSC温度控制回路。 焙烧主炉GSC温度控制主燃烧器CB调节阀, 控制煤气流量。 对于焙烧过程,目前国内企业主要控制的是焙烧主炉GSC温度。

f. 在DCS实现各级旋风预热器、 旋风冷却器入口/出口温度和压力的监测,以及风机、返灰、收尘、进料及燃烧站等设备间的联锁。

g. 焙烧炉通过燃烧煤气提供热量,操作人员根据煤气压力和炉温反馈,手动调节煤气阀门开度。 炉温控制基本都由PID调节回路,输出调节煤气流量,但炉温调节回路投自动的不多,基本靠人工手动操作。

2.2 存在的问题

目前, 国内氧化铝生产中焙烧系统的氢氧化铝下料量在炉况正常的情况下由PID调节。主炉温波动则由操作人员手动操作。 煤气量由人工通过对培烧主炉GSC温度的判断, 手动调节主燃烧器CB烧嘴的开度,必要时还需调节煤气主管上阀门开度。 ID引风机转速由操作人员根据烟气含氧量、 电收尘出口压力等参数进行手动调节。

以国内某氧化铝生产企业为例,受上述人工操作的限制,一周的主炉温度和灼减率(班样化验)曲线如图2、3所示。 可以看出,主炉温度在1 017~1 089 ℃波动, 温度上下限值差达到70 ℃以上,主炉温度波动意味着炉况不好、炉子寿命及煤气消耗等都存在问题。 产品氧化铝灼减率的范围在0.80%~0.95%,还有提升空间。灼减率是焙烧产品氧化铝的重要指标,而且是企业生产向指标要产量要效益的重要体现, 灼减率控制得低,只要不断提高主炉温度就很容易实现,但这样操作的弊端是煤气浪费多、能耗高;灼减率控制得高,操作困难,易产生不合格产品(一般灼减率大于1.0%是不合格产品)。

图2 GSC焙烧主炉温度趋势

图3 灼减率(取样)趋势

在氧化铝生产中, 由于焙烧炉具有非线性,原料氢氧化铝具有水分变化、工况扰动及纯滞后等特性,同时,对于产品氧化铝最主要的指标灼减率, 目前没有成熟可用的传感器可以检测,生产中只能依靠取样化验值作为人工操作调节的参考依据,无法将灼减率与焙烧温度相关联构成闭环控制,整个焙烧系统的生产控制,本质上依然是开环控制,无法实现真正的自动运行[3,4]。

要实现氢氧化铝焙烧炉的智能控制,减少人为操作、减少工况扰动、克服长时间纯滞后的特性,在应用先进智能优化控制的同时,关键在于把产品氧化铝最主要的指标灼减率实时纳入系统,使得整个焙烧生产过程控制成为闭环系统。

3 氧化铝焙烧炉智能优化控制策略

3.1 模型预测控制

模型预测控制是一种多变量智能控制技术,是基于模型预测和优化的手段;模型预测控制需要在每一个时间域通过反复迭代的预测和优化来求最优解, 当得到的最优解满足边界约束后,再将它作为控制器的输出作用给被控对象[5,6]。

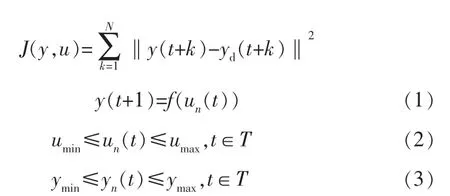

本项目中,焙烧炉预测模型的设计过程描述如下:

其中,J(y,u)表示目标函数,y(·)表示系统输出,yd(·)表示系统期望输出,u(·)表示系统输入,f (·) 表示系统函数,T表示时间域,t表示采样时刻,k表示采样时间步长,N表示步长累计量,n表示输入量个数。

约束(1)表示被控对象的动态特性函数,约束(2)和(3)分别表示系统输入控制量u(t)和系统输出状态量y(t)受到上、下限的约束;目标函数J(y,u)表示系统的输出状态y(t+k)和期望输出状态yd(t+k)在未来N个时间步都要尽量接近。

就焙烧产品氧化铝灼减率而言,可知的工艺参数包括:氢氧化铝含水率、氢氧化铝下料量、VD文丘干燥器温度、PC1一级预热旋风筒温度、一氧化碳含量、PC2二级预热旋风筒温度、 氧气含量、二级预热旋风筒与文丘干燥器压差、GSC焙烧主炉温度、PC3热分离旋风筒温度、CC1一级冷却旋风筒温度、CC2二级冷却旋风筒温度、CC3三级冷却旋风筒温度、CC4四级冷却旋风筒温度、CC4四级冷却旋风筒出料温度、EP电收尘器返灰压力、CB主燃烧器煤气的流量/压力/温度、ID引风机转速和电流,多达24个量。 目标是以工艺参数作为输入,产品氧化铝灼减率作为输出,步骤如下:

a. 数据归集,在DCS数据库中采集上述工艺参数的实时数据,并进行数据预处理;

b. 结合焙烧工艺进行特征选择、特征评估及降低数据维度等数据处理;

c. 模型选择,如选择逻辑回归、梯度提升树(GBDT)等,进行模型训练和深度学习;

d. 模型评估验证和交叉验证,如采用某一年内数据作为输入,随机选择约100 000条未参与模型训练的数据进行预测,重复上步骤多次,不断修正相关因子;

e. 重复步骤c、d, 当模型预测输出值与取样化验值之差满足小于0.05%,则到达要求;

f. 效果评估。

采用某氧化铝企业实际生产过程的实时数据,时间步长选择1 h,预测的灼减率数值与取样化验值之差小于0.05%, 差值点累计占比见表1,趋势如图4所示, 满足生产期望在约束可接受的范围内。

表1 差值点累计占比 %

图4 灼减率模型预测结果对比

3.2 焙烧炉智能优化控制策略

焙烧主炉温度、系统氧含量、一氧化碳含量、系统负压及焙烧出料温度等,都是产品氧化铝灼减率合格的因素,在实际生产过程中,喂料秤皮带转速(下料量)、风机转速、烧嘴开度及煤气主干阀开度等都有可能引起这些因素波动。 另外,如电除尘器返灰量可影响系统负压,以及进厂煤气热值影响系统焙烧主炉温度等,也都可能成为干扰因素。 根据生产实际工况,传感器可准确检测的工艺参数,选取主被控变量(表2)、操作变量、干扰变量(表3)建立控制策略矩阵(图5)。

图5 控制策略矩阵

表2 主被控变量

表3 操作变量和干扰变量

焙烧主炉GSC的温度控制是以稳定产品为目标,当焙烧主炉GSC的温度高于设定值时,增加下料量WB喂料秤转速;当焙烧主炉GSC的温度低于设定值且系统氧含量允许的情况下,保住下料量WB喂料秤转速不调整,增加煤气量;如果系统氧含量已经接近下限,则根据ID引风机的转速来确定是否增加煤气量。 如果能够增加ID引风机的转速,则同时增加煤气量;如果不能增加ID引风机的转速,则表示煤气量不能增加;如果煤气调不过来或氧含量太低且ID引风机已经满负荷运行则调整下料量(即减少WB喂料秤转速)来稳定焙烧主炉GSC的温度。

CB阀门开度设定控制范围,当焙烧主炉GSC的温度超过设定的偏差范围时,调节主煤气阀门开度; 当焙烧主炉GSC的温度在设定的偏差范围内时, 不调节主煤气阀门开度;CB烧嘴开度目标设定, 当焙烧主炉GSC的温度在设定的偏差范围内时,控制器自动调节CB烧嘴开度,自动保持焙烧主炉GSC的温度在设定的目标。

通过氢氧化铝下料量、 氢氧化铝含水率、煤气流量及主炉温度等实时数据预测当前的灼减率, 把该时刻的灼减率作为反馈送入DCS形成闭环,进而控制下料量、煤气及ID引风机转速等达到保持产品氧化铝灼减率稳定在约定范围的目标,控制框图如图6所示。

图6 焙烧炉智能优化控制框图

4 试验成果

4.1 实现的目标

智能优化控制策略对主炉温度的试验结果如图7所示,由图可以看出,主炉温度波动减少约20 ℃,折合节约煤气2%~4%。

图7 主炉温度对比(10天)

智能优化控制策略对产品氧化铝灼减率的试验结果如图8所示,主炉温度减少对应的产品氧化铝灼减率提高约0.05%,在0.85%~1.00%的范围内。

图8 灼减率趋势对比(10天)

另外,对原料氢氧化铝下料量、煤气量及引风量等的控制操作都可以实现自动控制。

4.2 经济效益预测

试验表明, 在投入智能优化控制系统后,焙烧主炉温度波动明显降低,燃烧质量改善,从而可以稳定产品氧化铝的质量, 预计节约煤气2%~4%, 氧化铝灼减率提高0.05%。 按目前国内平均吨氧化铝煤气单耗550 m3, 以年产200万吨氧化铝、氧化铝价格每吨2 500元计、煤气价格每立方米0.20元计、节约煤气暂取中间值3%、灼减率提高0.05%,经济效益计算如下:

实施焙烧炉智能优化控制策略后,企业一年内可获得经济效益约910万元。

5 结束语

笔者结合氧化铝焙烧生产过程的特性和控制要求,基于模型预测与优化技术,提出焙烧炉智能优化控制策略。 试验表明,智能优化系统可稳定氧化铝产品质量,在提高生产自动化水平的同时降低煤气消耗量,经济效益显著,符合国家节能政策导向,可在氧化铝行业推广应用。