基于扩展状态观测器的新型超螺旋滑模控制策略

2022-05-27金超杰

贾 超 金超杰

(天津理工大学电气工程与自动化学院 天津市复杂系统控制理论及应用重点实验室)

符 号 说 明

Ai1——液压缸进油腔的活塞面积;Ai2——液压缸排油腔的活塞面积;AL——变形抗力的作用点;a11——滑块中心点位移速度的系数;a22——滑块绕y轴偏转的角速度的系数;a33——滑块绕x轴偏转的角速度的系数;B——控制分配的系数矩阵;b——粘性阻尼系数;C——负载力系数矩阵;Cdi——阀口流量系数;c——滑模面的斜率;c1——滑块中心点位移的滑模面的斜率;c2——滑块绕y轴的滑模面的斜率;c3——滑块绕x轴的滑模面的斜率;D——重力系数矩阵;d——液压缸四角作用点到滑块中心点的距离;E——加速度矩阵的系数矩阵;Ey——等效体积弹性模量;e——位移的误差;images/BZ_18_321_2838_355_2889.png——位移误差的一阶导数;e1——滑块中心点的位移误差;?

?images/BZ_18_1383_1551_1420_1610.png——滑块中心点的位移误差的一阶导数;e2——滑块绕y轴偏转的角误差;images/BZ_18_1383_1701_1420_1761.png——滑块绕y轴偏转的角误差的一阶导数;e3——滑块绕x轴偏转的角误差;images/BZ_18_1383_1851_1420_1911.png——滑块绕x轴偏转的角误差的一阶导数;Fi——每个液压缸提供的负载力,i=1,2,…,5;FL——工件所产生的变形抗力;f(x2)——与模型速度相关的函数;f(images/BZ_18_1327_2136_1361_2187.png(t))——与模型速度相关的已知函数;G——速度矩阵的系数矩阵;g——重力加速度;H——干扰估计误差的上界;h1,h2——假设的干扰估计误差形式;Jx——滑块相对于x轴的转动惯量;Jy——滑块相对于y轴的转动惯量;j01——中心位移虚拟控制器的标称增益;j02——滑块绕y轴的虚拟控制器的标称增益;j03——滑块绕x轴的虚拟控制器的标称增益;j11——滑块中心点位移的虚拟控制器的实际增益;j22——y轴调平的虚拟控制器的实际增益;j33——x轴调平的虚拟控制器的实际增益;

k1,k2——超螺旋滑模控制器的增益;k11,k12——uδSTA1控制器增益;k21,k22——uδSTA2控制器增益;k31,k32——uδSTA3控制器增益;l——负载力的作用点到滑块中心点的距离;m——滑块的质量;mi——每个液压缸塞杆的质量;o——滑块中心点的位置;P——正定对称矩阵;pi1——各柱塞液压缸进油腔的压强,i=1,2,…,4;p·i1——各柱塞液压缸进油腔压强的一阶导数,i=1,2,…,4;pi1——中心液压缸进油腔的压强,i=5;p·i1——中心液压缸进油腔压强的一阶导数,i=5;pi2——中心液压缸排油腔的压强,i=5;p·i2——中心液压缸排油腔压强的一阶导数,i=5;ps——液压阀入口压力;Q——对称矩阵;s——滑模变量;s·——滑模面的导数;s1——滑块中心点位移的滑模面;s·1——滑块中心点位移滑模面的一阶导数;s2——滑块绕y轴的滑模面;s·2——滑块绕y轴滑模面的一阶导数;s3——滑块绕x轴的滑模面;s·3——滑块绕x轴滑模面的一阶导数;sat(x)——饱和函数;sat1(s,δ)——饱和函数1;sat2(s,δ)——饱和函数2;sign(x)——符号函数;u——控制律;u(t)——控制输入;uSTA——超螺旋滑模控制器;uδSTA——边界层超螺旋滑模控制器;uδSTA1——第1个超螺旋滑模控制器 (针对滑块中心点的位移跟踪);uδSTA2——第2个超螺旋滑模控制器(针对y轴调平);uδSTA3——第3个超螺旋滑模控制器(针对x轴调平);V·——Lyapunov函数的导数;Vi1——进油腔的容积;Vi2——排油腔的容积;V(ξ)——Lyapunov函数;

?v——虚拟控制器矩阵;vid——对滑块中心点的位移、y轴调平和x轴调平所设计的控制器,i=1,2,3;wi——观测器的增益,wi>0,i=1,2,3;wis——滑块中心点位移的观测器的增益,wis>0,i=1,2,3;wix——x轴调平观测器的增益,wix>0,i=1,2,3;wiy——y轴调平观测器的增益,wiy>0,i=1,2,3;x1——模型的位移;x·1,x2——模型的速度;x·2——模型的加速度;x^2——速度的估计;x~2——速度的估计误差;x^·2———速度估计的一阶导数;xd——期望位移;x·d——期望速度;x¨d——期望加速度;xi1——每个液压缸活塞杆的位移,i=1,2,…,5;x·i1——每个液压缸活塞杆的速度,i=1,2,…,5;x¨i1——每个液压缸活塞杆的加速度,i=1,2, …,5;xs——滑块中心点的位移;x·s——滑块中心点的速度;x¨s——滑块中心点的加速度;xsd——滑块中心点的期望位移;x·sd——滑块中心点的期望速度;x¨sd——滑块中心点的期望加速度;θxd——滑块绕x轴期望偏转的角;θ·xd——滑块绕x轴期望偏转的角速度;θ¨xd——滑块绕x轴期望偏转的角加速度;θyd——滑块绕y轴期望偏转的角;θ·yd——滑块绕y轴期望偏转的角速度;θ¨yd——滑块绕y轴期望偏转的角加速度;xz1——二阶状态方程后的滑块中心点的位移;x·z1,xz2——二阶状态方程后的滑块中心点的速度;x·z2——二阶状态方程后的滑块中心点的加速度;x~z2——二阶状态方程后的滑块中心点的速度估

计误差;x^z2——二阶状态方程后的滑块中心点速度的估计;x^·z 2——二阶状态方程后的滑块中心点速度的估计的一阶导数;xz4——二阶状态方程后的滑块绕y轴偏转的角速度,xz4=θ·y;xz6——二阶状态方程后的滑块绕x轴偏转的角速度,xz6=θ·x;y¨(t)——模型的加速度;α——l与x轴的夹角;β,β2,β3,β4——指数因子,为正数;δ——边界层厚度;δ1——uδSTA1控制器边界层厚度;δ2——uδSTA2控制器边界层厚度;δ3——uδSTA3控制器边界层厚度;ηi——各液压缸的输出驱动力;Θi——每个液压阀的开度;θx——滑块绕x轴偏转的角度;θ·x——滑块绕x轴偏转的角速度;θy——滑块绕y轴偏转的角度;θ¨x——滑块绕x轴偏转的角加速度;θ·y——滑块绕y轴偏转的角速度;θ¨y——滑块绕y轴偏转的角加速度;τj——观测器的增益,τj>0,j=1,2;τjs——滑块中心点位移的观测器的增益,τjs>0,j=1,2;τjx——x轴调平观测器的增益,τjx>0,j=1,2;τjy——y轴调平观测器的增益,τjy>0,j=1,2;ρ——油液密度;φ——控制输入的实际增益;φ0——控制输入的标称增益;χ——超螺旋滑模控制器的中间变量;χ·——超螺旋滑模控制器中间变量的一阶导数;χ——中间变量;χ·——中间变量的一阶导数;ω1——滑块中心点位移的外部干扰;ω2——滑块绕y轴的外部干扰;ω3——滑块绕x轴的外部干扰;ωL——集总扰动;

^ωL——观测器的干扰估计;~ωL——集总扰动的干扰估计误差;·ωL——集总扰动的一阶导数;ωL1——滑块中心点位移的集总扰动;^ωL1——滑块中心点位移的观测器的干扰估计;~ωL1——滑块中心点位移的集总扰动的干扰估计误差;^·ωL1——滑块中心点位移的集总扰动估计的一阶导数;^ωL2——滑块绕y轴的观测器的干扰估计;^ωL3——滑块绕x轴的观测器的干扰估计;ω(t)——非线性的外部干扰。?

电液伺服系统在航空航天、船舶控制等领域广泛应用[1,2]。 作为生产锻造产品的关键设备,液压机的控制性能决定锻造产品的质量。 文献[3,4]将观测器技术应用于液压机控制,以提高它在外部扰动下的性能。 文献[5,6]针对多缸液压机的调平问题展开研究,将控制分配理论应用于控制器设计,但控制器结合的是一阶滑模控制方法,其控制精度和调平速度有待改善。 文献[7~9]中,将观测器和超螺旋滑模控制器进行了组合控制,在车辆主动悬架系统、飞行器、位置跟踪及消抖等方面取得了良好的控制效果,但采用的观测器是高增益的,可能会导致峰化现象,造成恶化的瞬态性能。

在工业应用中, 扩展状态观测器(Extended State Observer,ESO)技术被广泛关注,因为它可以同时实时估计内部不确定性 (参数或结构)和外部干扰,即使在没有精确的系统数学模型的情况下, 也成功地应用于包括机电一体化系统、液压系统、四旋翼飞行器及自动驾驶等领域,其中低增益的ESO可以缓解峰化问题[10]。

超螺旋滑模算法虽然是连续算法,但由于离散化和符号函数的存在,在实验实现阶段也确实存在抖振现象。 超螺旋滑模算法抖振幅度可能较低,但对于高精度调平的液压机而言,控制信号的抖振仍然存在, 可能会激发系统的高频特性,降低系统的调平精度和位置跟踪能力。 为了解决这类抖振问题,Slotine J J和Sastry S S提出了边界层的概念[11],该方法在边界层外采用常规切换控制,在边界层内采用连续反馈控制,可有效削弱抖振。 这些研究主要集中在传统一阶滑模控制上[12,13],对超螺旋滑模算法的边界层研究很少[14]。

受文献[14]的启发,笔者以二阶非线性系统为研究对象, 提出基于ESO的新型超螺旋滑模控制策略。 为实现高精度控制器设计,先提出一种非线性ESO, 通过将未知内部动态和外部干扰视为系统的扩展状态来实时估计和补偿它们的总影响。 非线性增益函数缓解了峰化问题,提高了观测器性能。 之后,提出一种新型边界层超螺旋滑模控制方法,在边界层内使用两种不同的饱和函数替代符号函数进一步消除抖振。 通过二次型Lyapunov函数证明所提组合控制器的稳定性。 最后,将控制策略在多缸液压机上进行仿真应用。

1 系统模型

考虑以下具有未知动力学和外部干扰的二阶非线性微分方程:

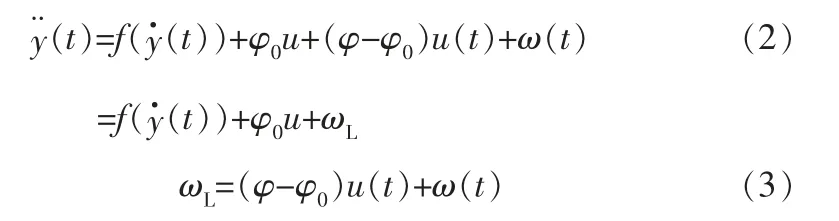

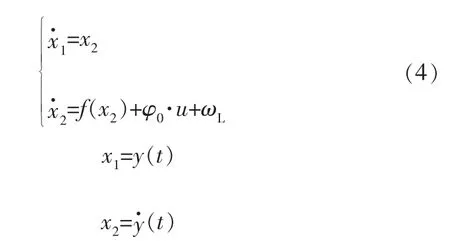

对于给定的二阶系统(1),可以重写为:

基本思想是首先获得ωL的干扰估计,即,从而对系统的未知内部动态和外部扰动进行补偿。

2 控制策略

在这一部分,针对具有一般形式的非线性动力学模型提出基于ESO的新型超螺旋滑模控制策略。

2.1 ESO设计

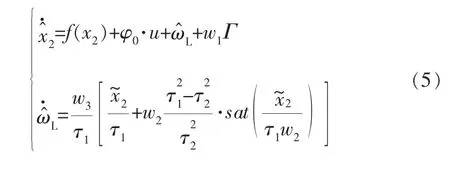

将ωL作为非线性系统的扩展状态,参考文献[10],ESO设计如下:

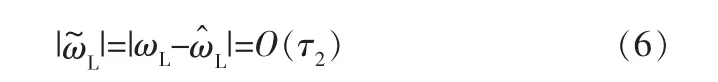

由文献[10]可知,式(5)观测器在t>t1(t1是观测器的最小收敛时间)时收敛,且观测器干扰估计误差能收敛到足够小的零邻域,即O(τ2)量级:

2.2 改进超螺旋滑模算法

为了减轻稳态时的抖振现象,在控制律中使用并定义边界层。 随后为一般非线性系统设计组合控制器——ESO-超螺旋滑模控制器。

传统超螺旋滑模算法如下:

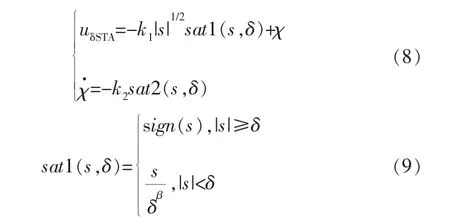

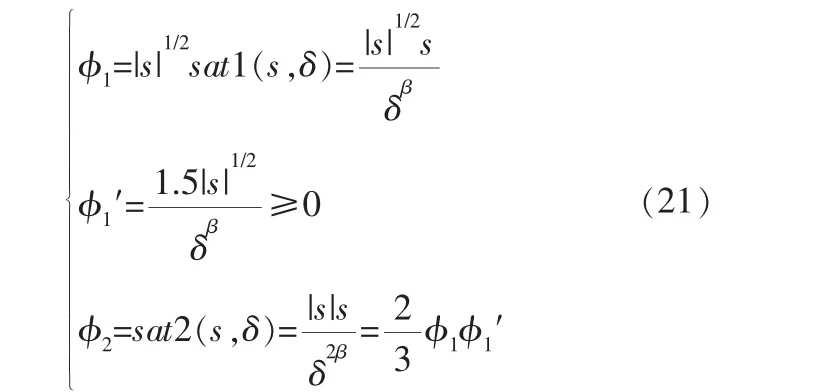

针对系统(4),设计改进的边界层超螺旋滑模算法(δSTA)如下:

其中,指数因子β≥1,增大β可以提高控制精度,因为边界层厚度0<δ<1,所以增大β,s/δβ的值也会相应增大。

式(9)引入指数因子β是为了在保证饱和边界层厚度δ不变的前提下提高控制精度。

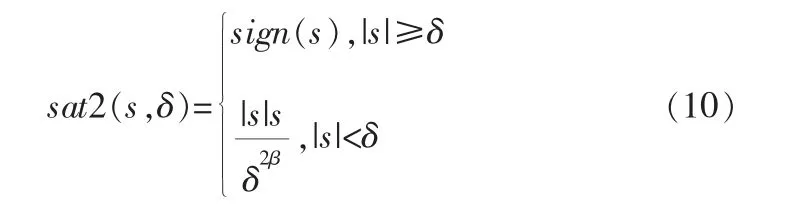

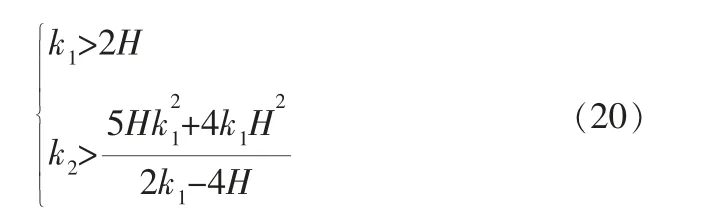

受文献[14]启发,第2个饱和函数可以通过以下方法得到。

令φ1=|s|1/2sat1(s,δ),对φ1求导可得φ1′,然后通过φ1φ1′得到sat2(s,δ):

2.3 组合控制器设计

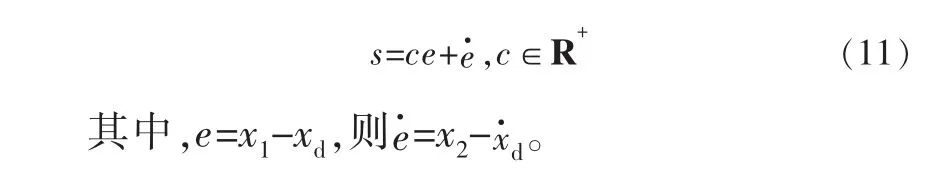

控制器的设计是为了以超螺旋滑模控制器的形式获得误差跟踪动态特性。 对于系统(4),首先设计滑模面s:

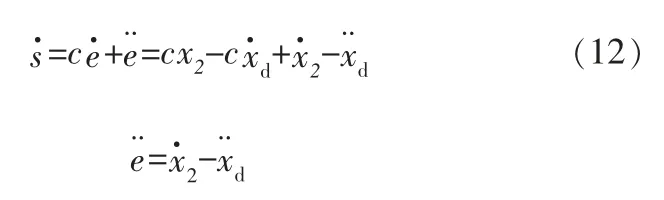

滑模面的导数为:

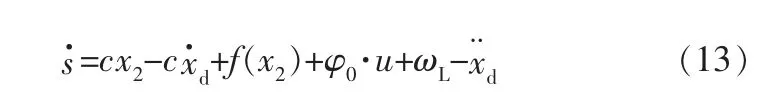

结合式(4),则式(12)变为:

考虑到式(5)的扩展状态观测器观测到的集总扰动的估计^ωL和式(8)的超螺旋算法,设计控制输入u的形式为:

将控制输入u代入式(13),得到:

2.4 稳定性分析

由文献[10]可知,式(5)的ESO的干扰估计误差能收敛到足够小的零邻域,假设式(15)中的集总扰动的干扰估计误差可以改写为:

假设1:

这意味着h1与滑动变量有关 (当s=0, 则h1=0),h2则是常数干扰,为h2的导数。设函数h有界,则有:

式(15)的超螺旋滑模控制器与传统超螺旋滑模控制器在边界层外的性能相同。

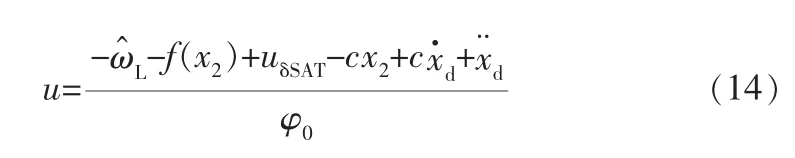

从而在边界层外,当k1、k2满足:

则动态系统(15)是稳定的,所有轨迹都会在有限时间内收敛[15,16]。

式(15)在边界层内,即|s|<δ,有:

式(15)可重写为:

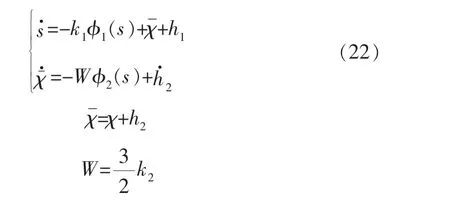

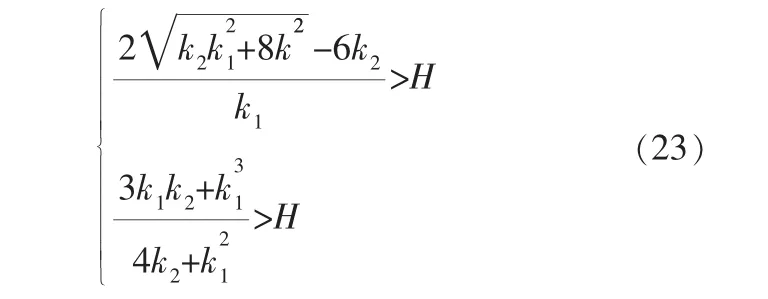

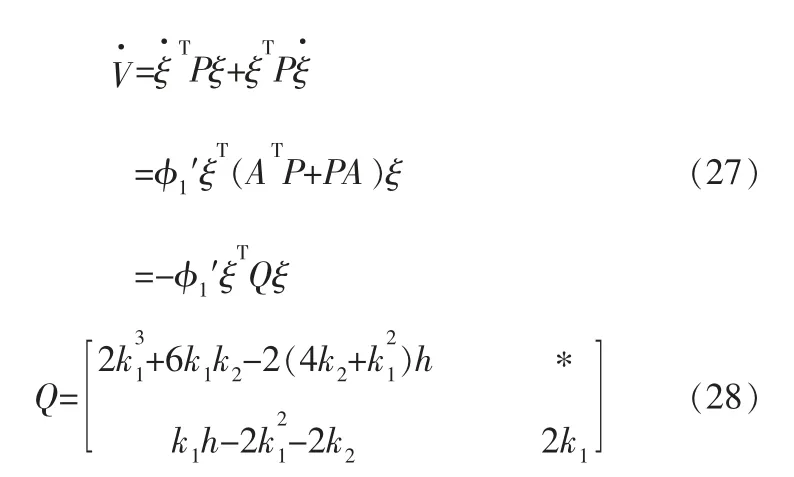

定理1 对于系统(22),如果增益k1、k2选择满足式(23),滑动面将达到s=0,=0,即有:

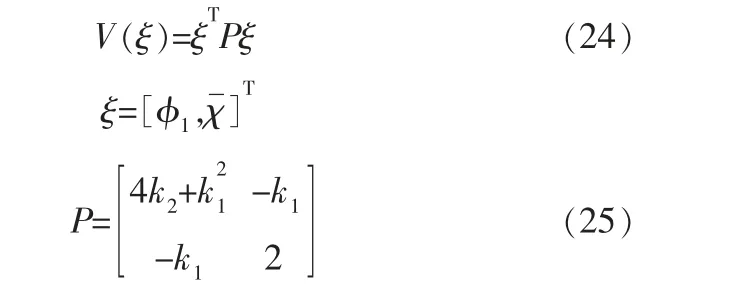

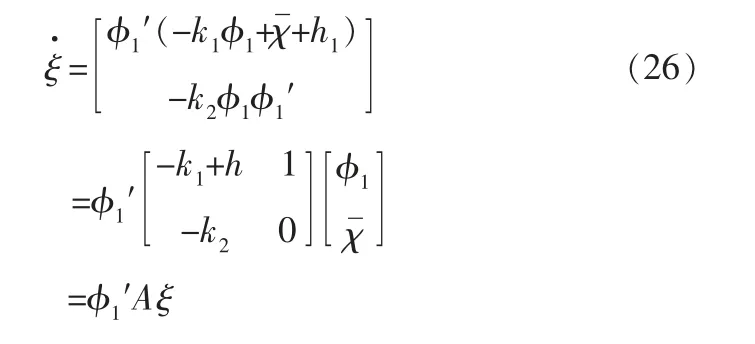

证明1 选择以下二次型的Lyapunov函数:

对Lyapunov时间函数求导:

其中,*表示对称元素。

实对称矩阵正定的充要条件是它的特征值都是正的。可以发现,当k1和k2满足式(23)时,Q是正定的。 这表明:

3 控制策略在多缸液压机上的应用

3.1 多缸液压机数学模型

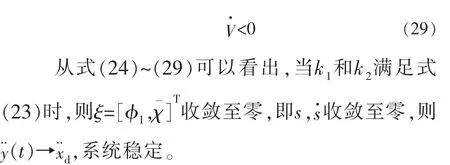

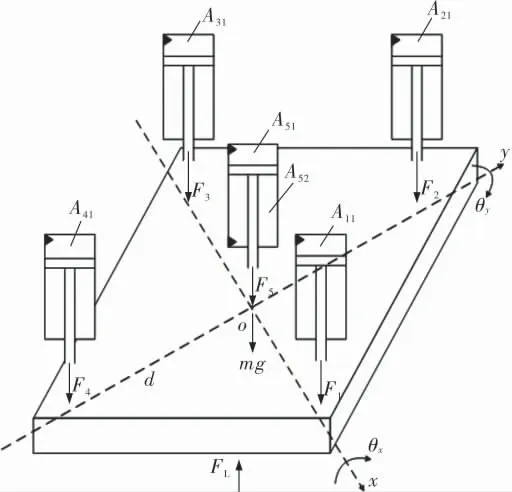

本项目研究的液压系统是一台五缸液压机[5],机械模型如图1所示,滑块部分的俯视图如图2所示。 它主要由位于中心位置的活塞液压缸、位于四角的4个柱塞液压缸和位于底部的滑块组成。 每个液压缸由独立的比例伺服阀控制,每个液压缸的力作用在滑块上,滑块锻造工件。

图1 五缸液压机模型示意图

图2 滑块部分的俯视图

控制的主要目的是使液压系统能够提供所需的锻造力,并保持滑块水平。

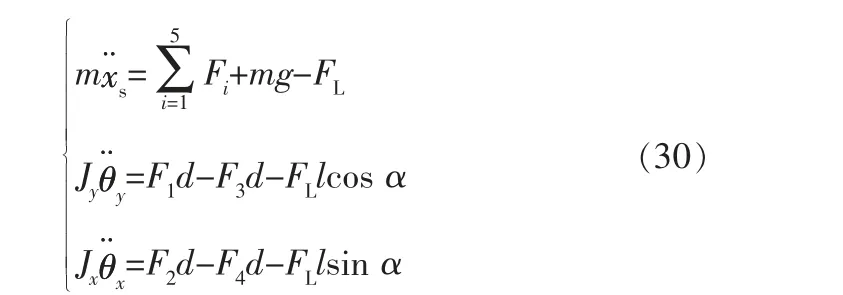

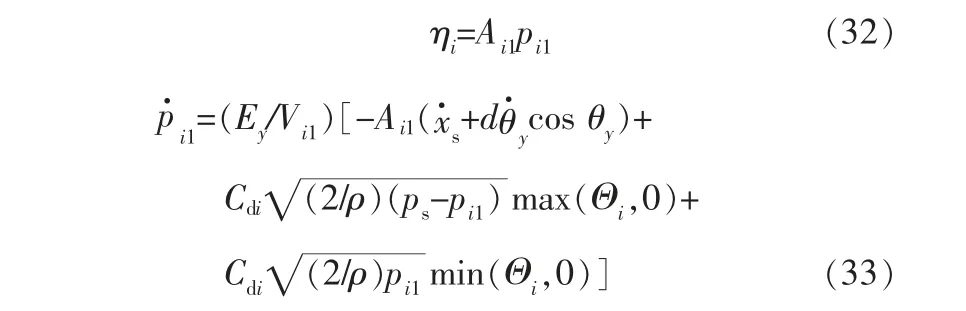

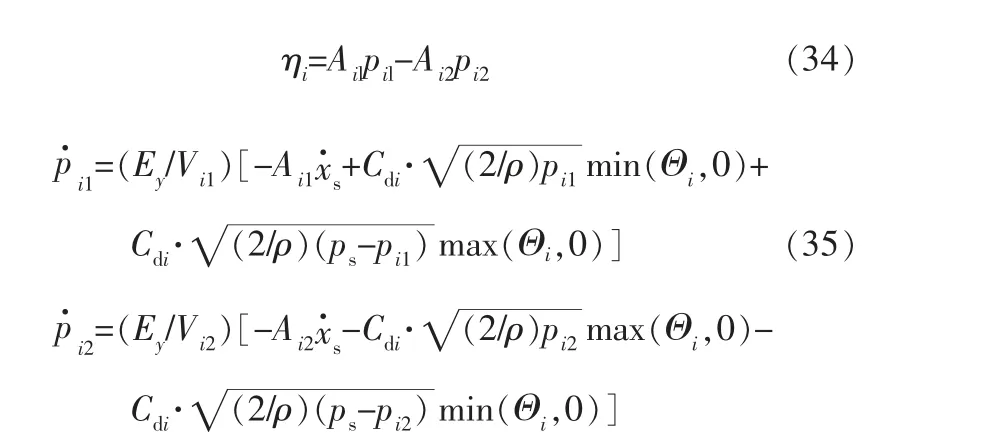

根据牛顿第二定律和角动量守恒定律可得以下动力学方程:

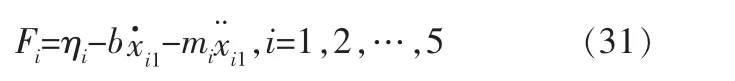

根据各液压缸的负载力平衡方程,各液压缸进油腔与排油腔的压力动态特性如下:

当i=1,2,3,4时,有:

当i=5时,有:

通常θy和θx的转动角度相对较小, 因此可设sin θy≈θy,sin θx≈θx。

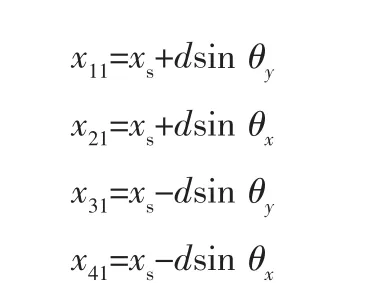

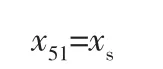

位移计算式为:

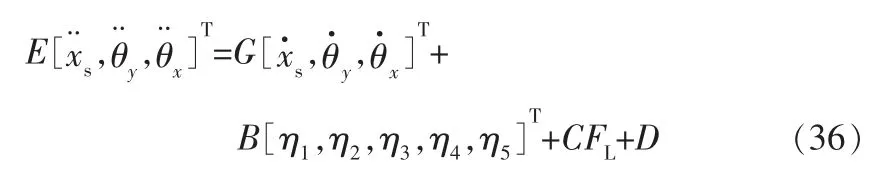

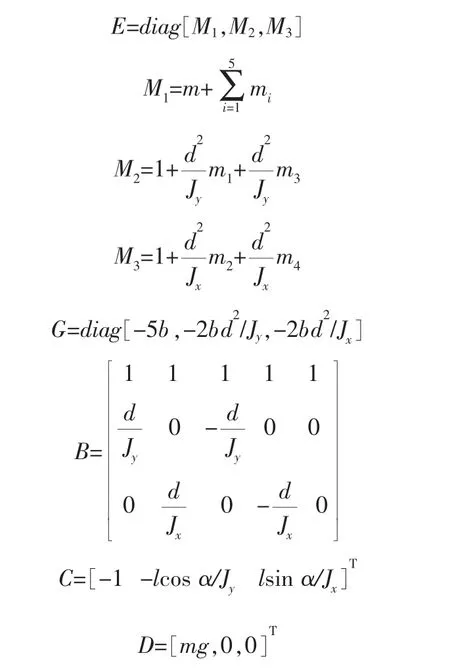

考虑到位移计算式和式(31),则式(30)可以展开为:

假设各液压缸顶杆质量相同,则有:

下面进行虚拟控制器设计。 对于滑块而言,无论其上端面的液压缸有多少,其运动的实质都是造成xs,θy,θx的变化。 假设滑块上端面的多个液压缸对于滑块运动所造成的影响最终都等效为[v1d,v2d,v3d]T这3个虚拟的合力所产生的作用,因此先计算出所期望的3个虚拟控制量。 设v=[v1d,v2d,v3d]T=B[η1,η2,η3,η4,η5]T,其中v1d,v2d,v3d为等效后滑块的虚拟控制输入量。

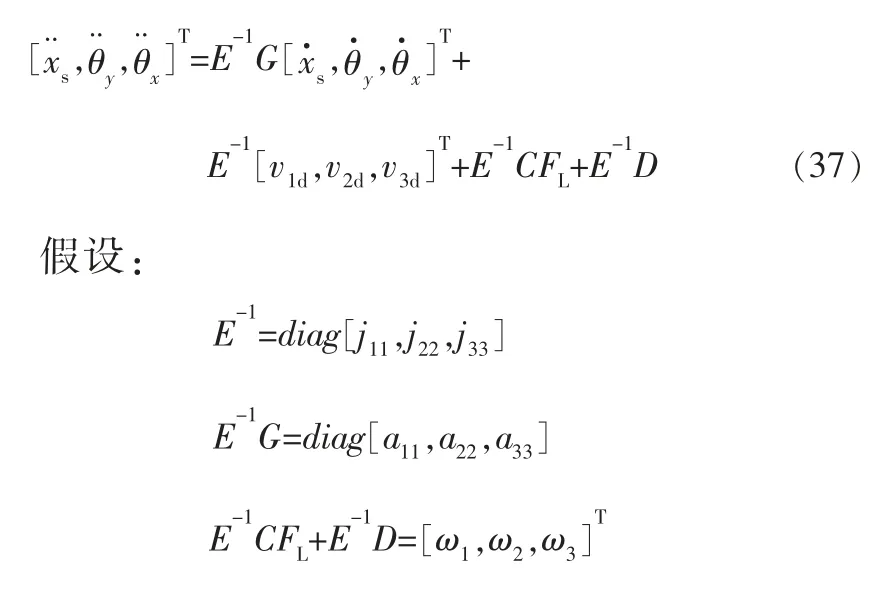

由于E为可逆矩阵,将式(36)的左边乘E-1后可得:

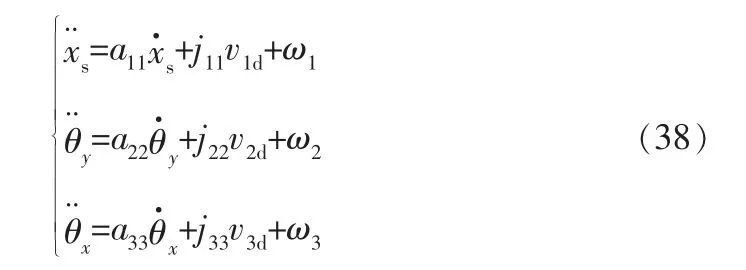

那么式(37)可以改写为:

3.2 虚拟层设计

由式(38)可以看出,液压机虚拟层的状态方程与式(1)的原始系统形式相同,所以本节为多缸液压机的虚拟层设计ESO-超螺旋滑模控制器组合控制方法,来获得期望的虚拟量[v1d,v2d,v3d]T。

扩张状态观测器设计为:

采用超螺旋滑模控制器设计期望的滑模控制律v1d,设:

滑模面为:

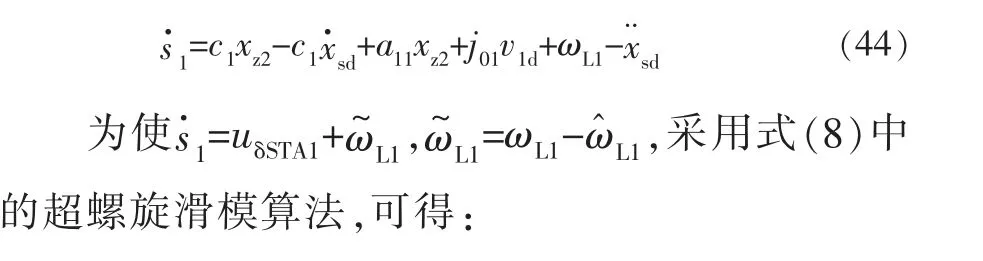

滑模面的时间导数为:

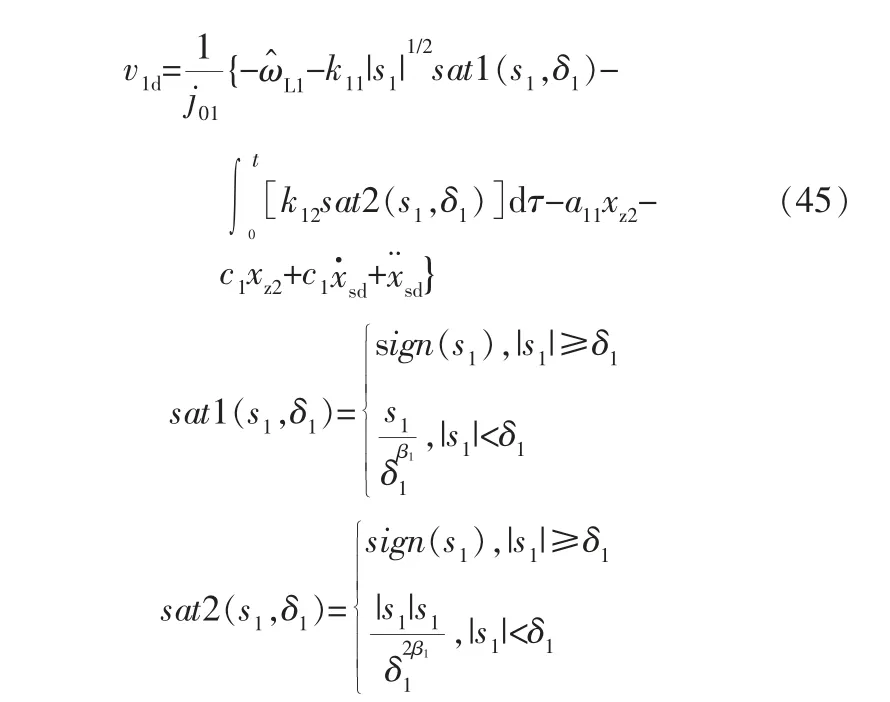

结合式(39),式(43)变为:

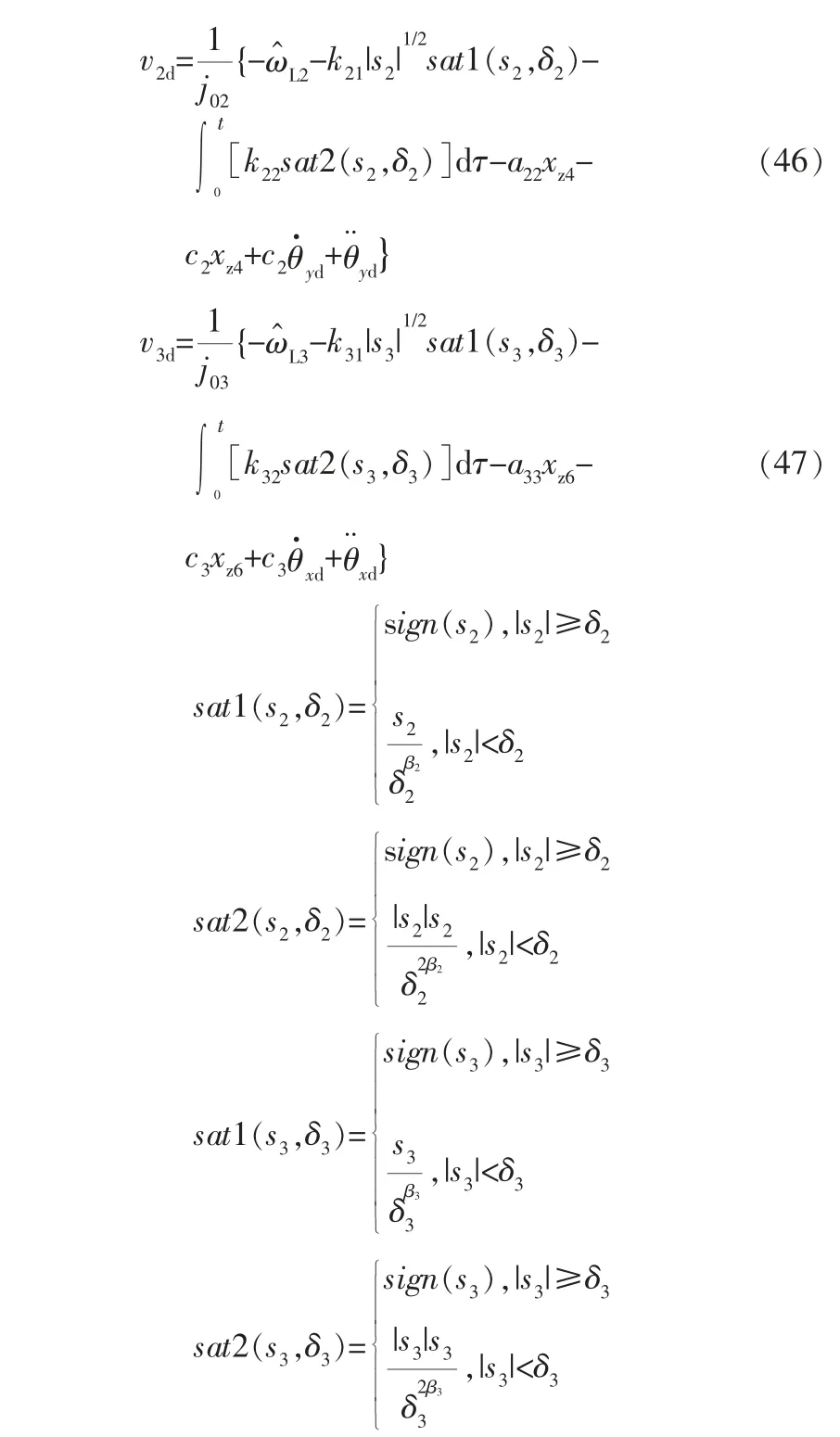

同理可得为实现θy和θx位置跟踪所设计的虚拟控制输入量v2d和v3d的期望值表达式:

关于多缸液压机的控制分配和最终控制律设计过程在文献[5]中有详述,此处不再赘述。

4 仿真实验

以某2×104t液压机的实际参数为例,对设计的控制器性能进行仿真实验,验证所提方法的位置跟踪和调平能力。 控制目标设置为:xsd为斜坡函数(斜率1×10-2,即下降速度),并且滑块应尽可能保持在调平状态(即θyd=0,θxd=0),调平精度为0.1 mm/m(即|θy|≤10-4,|θx|≤10-4)。

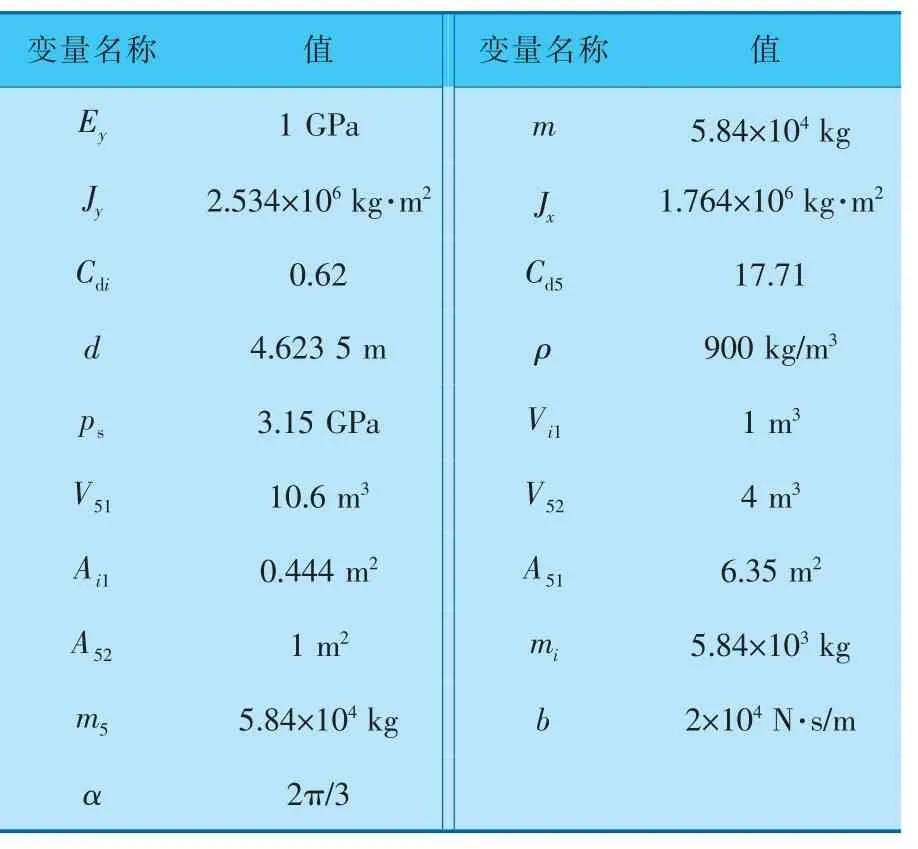

为了验证所提方法的优越性,与文献[5]的一阶积分滑模进行对比,液压机的模型参数与文献[5]一致,见表1。

表1 液压机的模型参数

设各液压缸进油腔与排油腔的初始压力皆为100 kPa,其余初始状态均为0;且FL为一可变负载,其初始值为0,当中心点位移下降位置达到0.010 m时FL达到最大值200 MN并在之后一直保持在最大值,FL作用在滑块下端面l=0.2 m,α=2π/3的位置上。此外,4个柱塞缸输出力的取值范围为0~14 MN,活塞液压缸的输出范围为-200~200 MN。

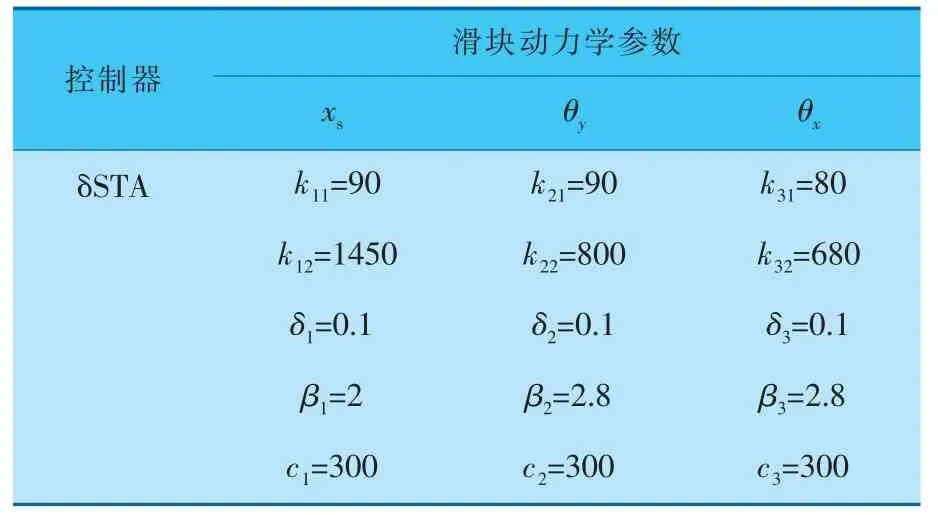

笔者所提算法的控制参数取值见表2。

表2 两种控制器在不同滑块动力学参数下的控制参数

(续表2)

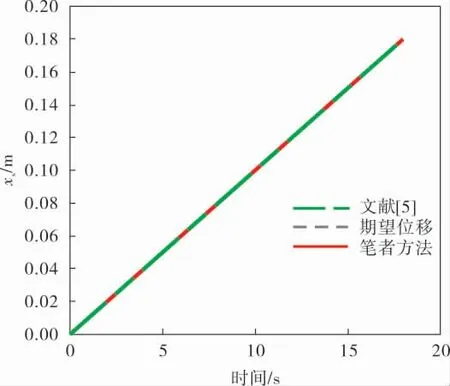

中心位置跟踪响应曲线如图3所示, 可以看出,此时笔者方法与文献[5]2种方法都能实现超低速的位置跟踪。

图3 中心位置跟踪响应曲线

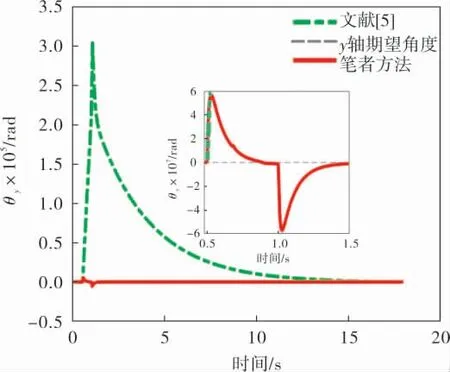

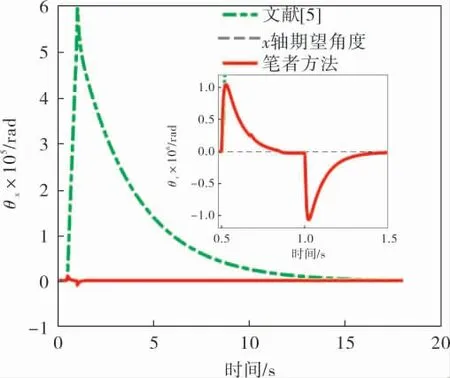

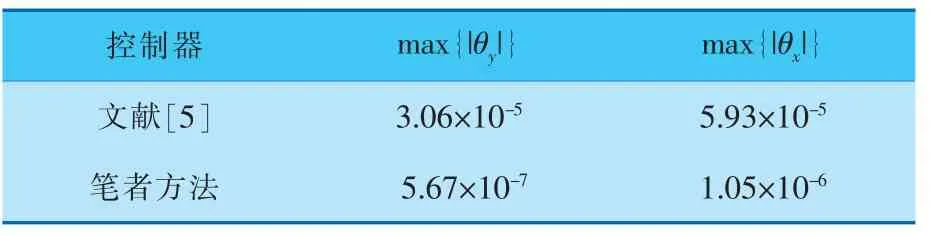

从图4、5和表3可以看出,笔者算法的超调量更小,且液压机超调后收敛速度更快。

图4 y轴的调平曲线

图5 x轴的调平曲线

表3 超调量rad

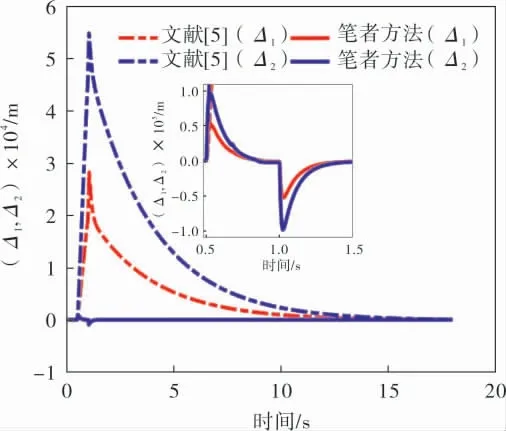

定义Δ1=x11-x31,Δ2=x21-x41为调平精度。 图6表明,笔者方法的调平精度优于文献[5]的方法。

图6 调平精度变化

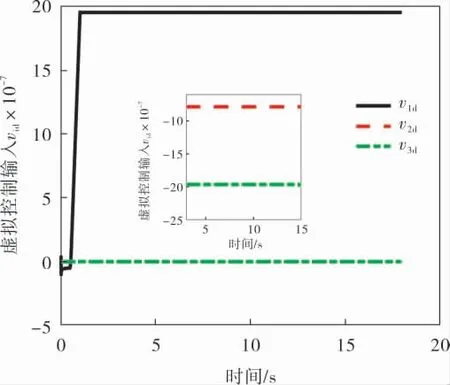

图7表明,笔者所提控制器的输入是光滑的,没有明显抖振。

图7 控制输入变化

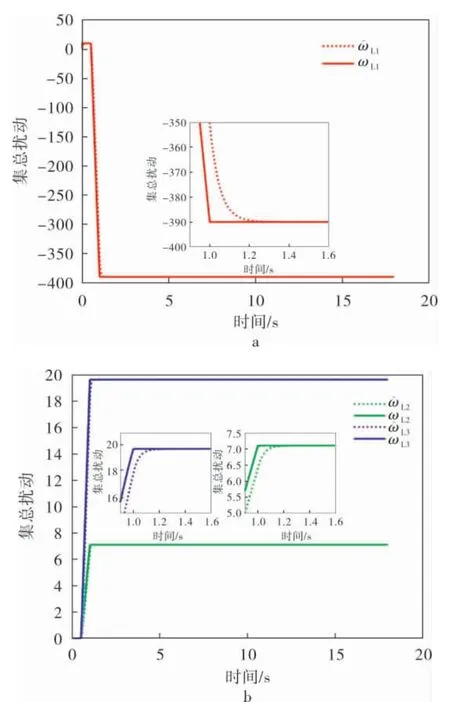

图8表明, 当集总扰动发生变化时,ESO依然能对变化的集总扰动有良好的估计能力,从而提高控制器的控制性能。

图8 集总扰动估计曲线

5 结束语

针对具有未知内部动态和外部干扰的二阶非线性系统, 提出基于ESO-超螺旋滑模控制策略,采用Lyapunov稳定性理论证明了其有效性。在多缸液压机上的仿真结果表明,笔者所提组合控制器能实现高精度的位置跟踪与输出调平。