走行轮轮胎带束层帘线性能参数对轮胎磨损影响规律研究

2022-05-27文孝霞田云坤杜子学

文孝霞,田云坤,杜子学

(1. 重庆交通大学 机电与车辆工程学院,重庆 40074; 2. 重庆交通大学 轨道交通研究院,重庆 400074)

0 引 言

与地铁车辆相比,跨座式低单轨车辆具有爬坡能力强、转弯半径小、运行噪声低、建设周期短和成本少等明显的优势,使得具有广阔的市场应用前景[1]。

跨座式单轨车辆的走形系统由导向轮、稳定轮、走行轮和转向架等组成,具有较好的稳定性和曲线通过性。但由于其自身特殊的转向架形式会导致走行轮轮胎极易发生严重的偏磨损;并且由于转向架空间结构限制,同一轴上的两条走行轮胎间距过小,无法安装差速器,这使得走行轮轮胎的偏磨损更加严重[2-3]。走行轮轮胎的偏磨损会增加轮胎的更换频率,使得后期维护费用增加;同时磨损的轮胎橡胶颗粒还会造成轨道沿线的空气污染。

目前国内外学者针对跨座式单轨车辆轮胎磨损的问题很少从轮胎的带束层弹性模量和带束层帘线角度出发,来分析轮胎内部参数对车辆走行轮胎磨损性能的影响。杜子学等[4]分析了跨座式单轨车辆经过曲线段时的偏磨因子,得出了跨座式单轨车辆走行轮主要是由于车辆在通过曲线工况时发生磨损和严重偏磨损的结论;文孝霞等[5-7]基于多体动力学模型,在考虑单轨车辆结构参数和走行轮侧偏刚度的基础上,通过分析、优化相关参数,使走行轮胎的磨损性得到一定改善;张松[8]以单轨车辆走行轮轮胎为对象,进行了各种工况下的轮胎工作模态分析,认为合理的改变轮胎帘线角度会改变轮胎的工作模态;梁晖[9]等通过对轨道梁结构参数进行优化分析,认为较大的行驶面宽度及较小的行驶面弧度会降低走行轮轮胎的偏磨损;朱新静[10]基于有限元法进行了相关试验,得出了轮胎固有频率会受到轮胎结构参数影响的结论;陈亮[11]基于有限元仿真,系统的分析了车辆结构参数、动力学参数和轨道梁结构参数对走行轮轮胎偏磨损的影响。

笔者通过对轮胎主要受力部件—带束层帘线参数进行有限元仿真分析,研究了轮胎带束层帘线结构参数变化对轮胎磨损性能的影响,并进行了灵敏度分析。

1 单轨车辆走行轮轮胎磨损模型

走行轮轮胎胎面磨损是一个较为复杂的过程,磨损过程中往往伴有高周疲劳磨损、颗粒磨损和机械-化学腐蚀磨损。磨损指数常常用轮胎胎面橡胶材料在轮轨接触面上耗散的能量来定义,被用来表征轮胎的磨损程度。

跨座式单轨车辆是一种使用特殊橡胶轮胎的轨道车辆,其动力特性与铁道车辆不完全相同。跨座式单轨车辆的轮轨在轮缘面接触点和踏面接触点上没有接触,且轮胎无轮缘角和冲角,因此可用轮轨磨损指数[13]来描述车轮磨损程度,如式(1):

(1)

式中:W为车轮磨损程度;μ为轮轨间摩擦系数;Fx、Fy分别为轮轨接触面上的纵、横向反力;Vx、Vy分别为轮轨接触面上的纵、横向滑移率;A为轮轨接触面面积。

根据G.H.GIM等[13-15]对UA轮胎模型的研究,笔者将轮胎与路面的接触面积假定为矩形,其计算如式(2):

(2)

式中:R为轮胎半径;L为接触面长度;δ为轮胎变形量。

由于δ≪R,有式(3):

(3)

轮轨接触面面积的计算如式(4):

(4)

式中:H为车辆轮胎宽度。

轮胎径向刚度Kz的计算如式(5):

(5)

式中:Fz为径向力。

走行轮胎纵向滑移率Vx的计算如式(6):

(6)

式中:V为车辆运行速度;ω为轮胎滚动角速度。

走行轮胎横向滑移率Vy的计算如式(7):

(7)

式中:α为单轨车辆走行轮胎侧偏角。

单轨车辆走行轮胎磨损程度的计算如式(8):

(8)

式中:Kα为轮胎的侧偏刚度。

跨座式单轨车辆走行轮轮胎的磨损指数与车辆运动参数、轮胎径向载荷及刚度密切相关。即在固定的轮胎外形尺寸和车辆行驶工况下,轮胎磨损程度可用轮胎径向刚度Kz来表征,轮胎径向刚度越大,轮胎磨损就越严重。

2 走行轮轮胎有限元建模

2.1 走行轮胎本构模型

为探讨轮胎带束层帘线弹性模量和帘线角度对走行轮径向刚度的影响,笔者根据国内某轮胎制造厂商提供的走行轮断面设计图和轮胎的橡胶材料分布情况,建立了走行轮轮胎有限元模型。轮胎材料主要涉及橡胶和钢丝带束,其中:胎体、胎侧、三角胶和胎面等部位为橡胶材料;帘线层、带束层和钢丝圈为线弹性材料。笔者根据走行轮胎橡胶的力学特性,采用Polynomial模型[16]建立了走形轮胎的本构模型,如式(9):

(9)

由于橡胶为不可压缩性材料,则Di≈0,同时在保证计算精度的情况下对式(9)进行简化,即忽略式(9)的第2项。即式(9)变为Mooney-Rivlin本构模型,如式(10):

(10)

式中:C10、C01分别为材料参数。

通过ABAQUS软件并结合轮胎试验数据对试验数据进行拟合,可得到Mooney-Rivlin本构模型的材料参数,如表1。

表1 走行轮橡胶材料参数Table 1 Rubber material parameters of running wheel

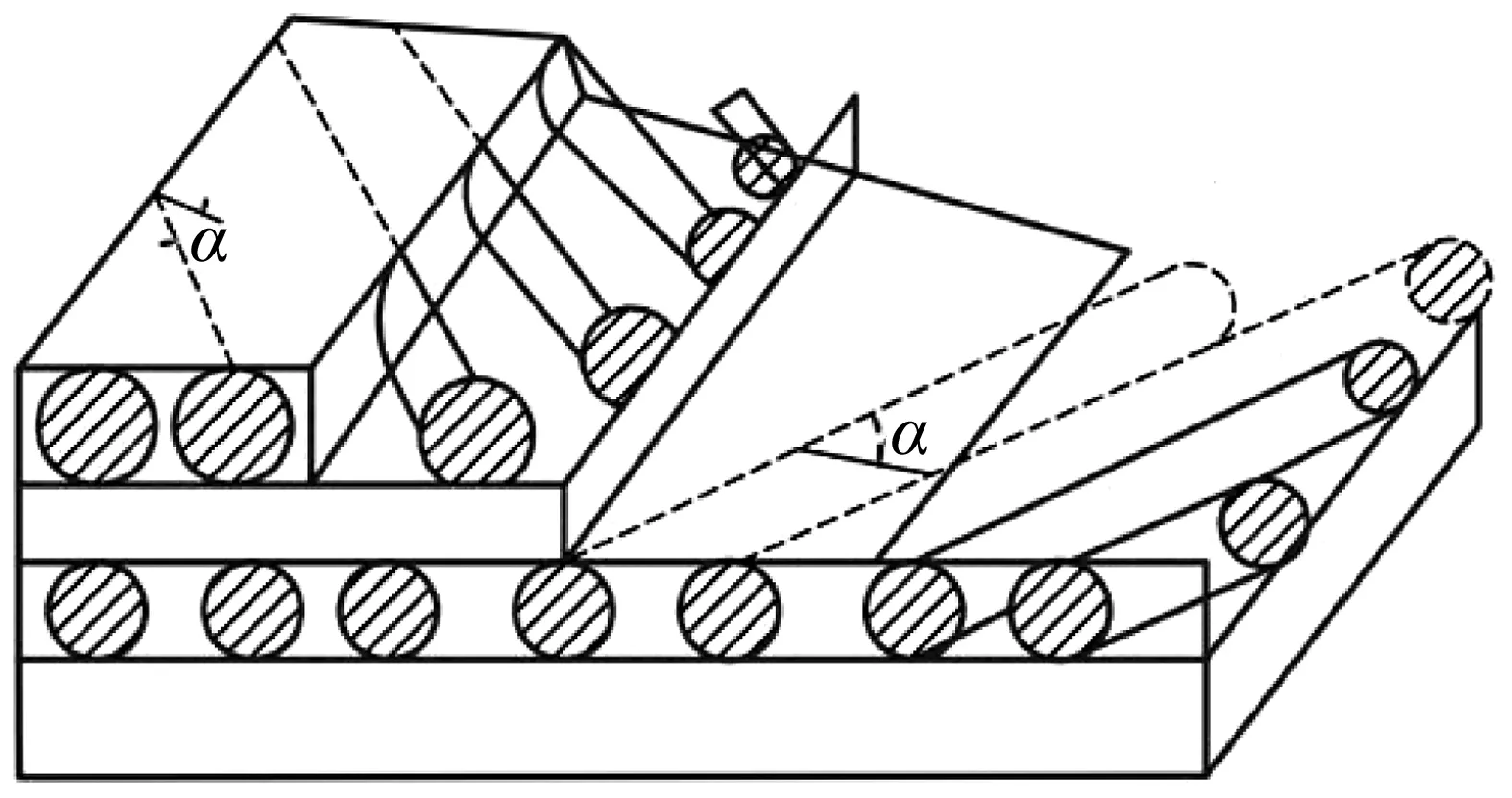

走行轮带束层帘线的结构较为特殊。胎体帘线平行于轮胎截面,带束层帘线是由3层与轮胎截面成一定角度且相互交叉的钢丝帘线叠加而成,其排列结构如图1。嵌入到橡胶轮胎的帘线层、带束层和钢丝圈是线弹性材料,其弹性模量、密度、泊松比参数如表2。

图1 带束层帘线排列Fig. 1 Arrangement of cord of belt layer

表2 走行轮胎体材料参数Table 2 Material parameters of running wheel tire

2.2 走行轮胎有限元模型

2.2.1 模型建立

跨座式车辆走行轮采用充满氮气的橡胶子午线轮胎,其内部结构较为复杂。笔者在保证轮胎建模精度的前提条件下,对部分结构进行一定的简化,对轮胎与轮辋的接触部分采用钢化处理。

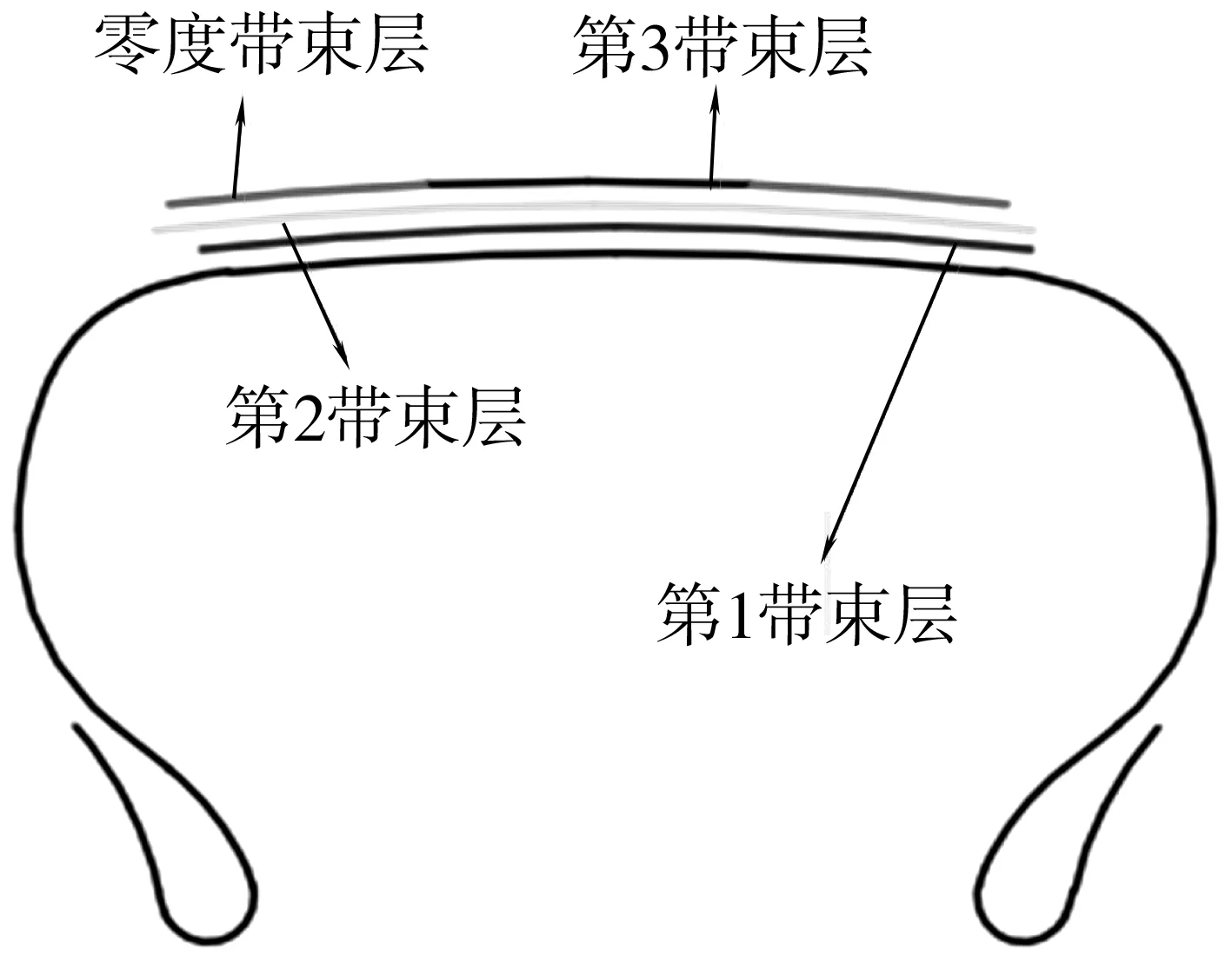

为保证计算过程收敛,模型网格单元采用缩减积分单元;橡胶材料单元采用二维轴对称四边形单元(CGAX4H)和轴对称三角形单元(CGAX3H);胎体帘线采用一维二节点和线性轴对称膜单元(SFMGAX1);带束层帘线单元采用一维二节点和线性轴对称膜单元(SFMGAX1),力学特性采用Rebar单元进行模拟。走行轮胎二维截面模型和三维结构模型如图2;走行轮胎带束层结构如图3。

图2 有限元模型Fig. 2 Finite element model

图3 带束层结构Fig. 3 Structure of belt layer

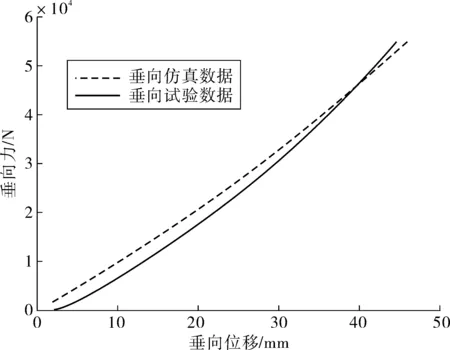

2.2.2 试验验证

为验证轮胎有限元模型的精确性,笔者对走行轮胎进行三向刚度试验。纵向-侧向刚度试验仿真对比和径向刚度对比结果如图4、图5。

图4 纵向-侧向刚度试验仿真对比Fig. 4 Simulation comparison of longitudinal-lateral stiffness test

图5 径向刚度对比Fig. 5 Comparison of radial stiffness

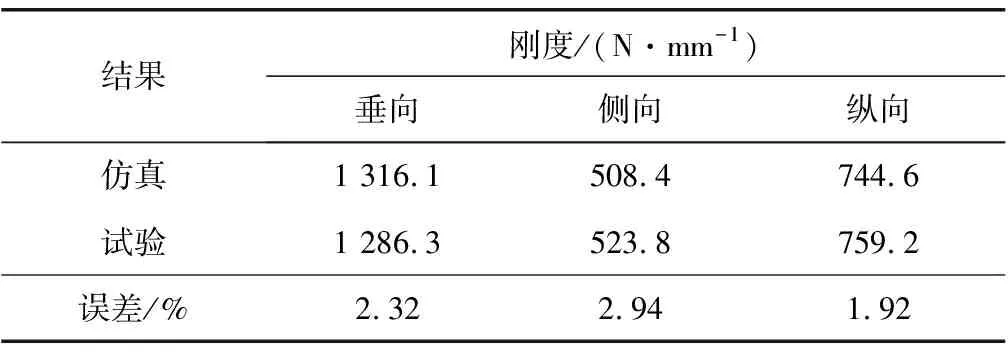

轮胎有限元仿真结果与轮胎刚度试验结果对比如表3。由表3可知:有限元分析模型误差均小于5%,故笔者所建立的有限元分析模型能进行后续的径向刚度计算。

表3 仿真与试验结果对比Table 3 Comparison of simulation and test results

3 轮胎磨损性能分析

3.1 带束层结构影响因子

为分析不同带束层结构参数对轮胎磨耗性能的影响,笔者基于有限元方法,通过改变各个带束层帘线材料参数和角度(即改变带束层帘线弹性模量和帘线角度)对轮胎径向刚度进行分析。具体方案如表4。

表4 带束层弹性模量和帘线角度因子仿真方案Table 4 Simulation scheme of belt layer elastic modulus and cord angle factor

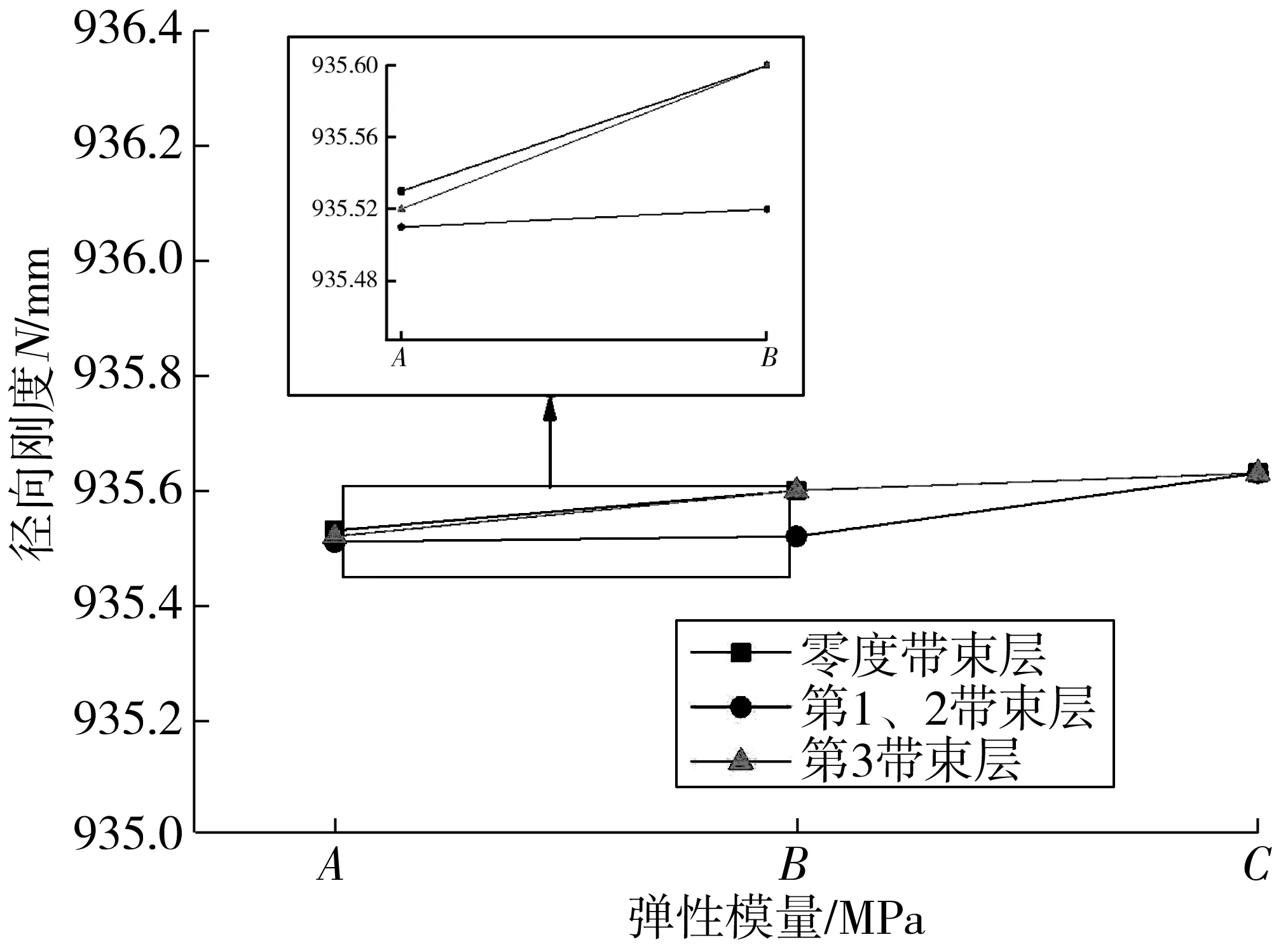

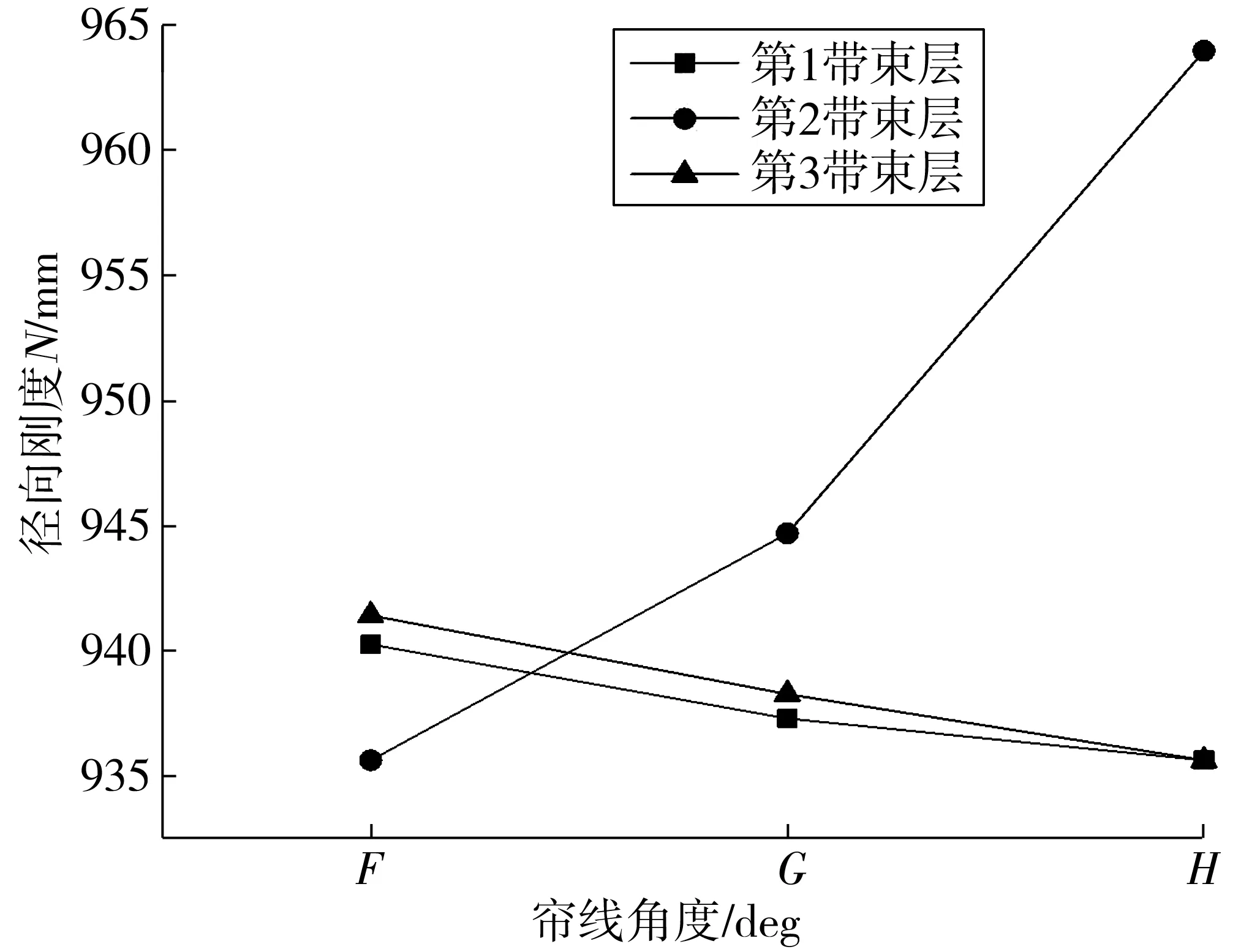

其中:方案1~3表示零度带束层弹性模量(E)对径向刚度的影响,E1 笔者对表4中方案1~9进行二次线性拟合,得出带束层材料参数仿真结果如图6。图6中:横坐标中A表示方案1、4、7中变量的弹性模量;B表示方案2、5、8中变量的弹性模量;C表示方案3、6、9中变量的弹性模量。 图6 带束层材料参数仿真结果Fig. 6 Simulation results of material parameters of belt layer 由图6可知:轮胎带束层帘线在不同的弹性模量下,其径向刚度几乎保持不变。这说明带束层弹性模量因子对轮胎径向刚度的影响较小;同时也表征带束层帘线弹性模量因子对轮胎的偏磨性能影响较小。 同理,对表4中方案10~18进行二次线性拟合,得出带束层帘线角度参数仿真结果如图7。图7中:横坐标中F表示方案10、13、16中因子变量的角度;G表示方案11、14、17中因子变量的角度;H表示方案12、15、18中因子变量的角度。 由图7可知:增大第1、3带束层帘线角度会使得轮胎径向刚度变小。这说明适当增大第1、 3带束层帘线角度会对提高轮胎磨损性能有一定作用;增大第2带束层帘线角度反而会使得轮胎径向刚度变大,这说明增大第2带束层帘线角度会使得轮胎磨耗性能变差,加剧轮胎损耗。 图7 带束层帘线角度参数仿真结果Fig. 7 Simulation results of angle parameters of belt ply cord 由于带束层帘线弹性模量因子对轮胎磨损性能影响较小。故笔者仅对带束层各个帘线角度参数对轮胎磨损性能的影响进行灵敏度分析。 输入变量对输出变量的影响程度即为灵敏度分析;灵敏度系数越大,输入变量对输出变量影响的程度就越大。笔者建立的灵敏度分析模型[17]为:某影响因子向量为a,数据点为n,有a=[a1,a2,…,an];与之对应表征轮胎磨损性能的径向刚度向量为K(a),K(a)=[K(a1),K(a2),…,K(an)]。则该影响因子灵敏度系数计算如式(11): (11) 式中:Si为数据点i处的灵敏度系数;ai为数据点i处的影响因素。 影响因子的灵敏度系数评价指标可由式(12)、式(13)求得。 (12) (13) 通过灵敏度分析,得到了轮胎带束层帘线角度对轮胎径向刚度灵敏度影响的分析结果,如图8。 图8 带束层角度因子灵敏度系数Fig. 8 Sensitivity coefficient of angle factor of belt layer 由图8可知:第2带束层帘线角度对轮胎磨损的灵敏度均值为6.328,方差为10.94;第2带束层帘线角度灵敏度系数无论是均值还是方差都比较大,且与轮胎径向刚度成正相关。第1、 3带束层帘线角度因子灵敏度系数较小,分别为-0.786、-1.225,与轮胎径向刚度成负相关。综合带束层帘线材料参数可得出:第2带束层帘线角度变化对轮胎磨损性能影响最大,且第2带束层帘线角度是影响轮胎磨损性能的最主要参数;第1、 3带束层帘线角度对走行轮磨损性能影响相对较小。 1)走行轮轮胎各带束层帘线弹性模量对轮胎磨损性能影响较小。 2)第2带束层帘线角度越大,走行轮胎磨损性能越差;第1、 3带束层帘线角度越大,走行轮胎磨损性能越好。 3)通过灵敏度分析结果显示:第2带束层帘线角度变化对轮胎磨损性能的影响最大、变化最灵敏。3.2 带束层结构参数磨损性能仿真结果分析

4 灵敏度分析

4.1 分析方法

4.2 结果分析

5 结 论