石灰石粉对超高强水泥基材料流变特性的影响

2022-05-27南雪丽姬建瑞魏定邦

南雪丽,姬建瑞,魏定邦,王 毅,陈 浩

(1. 兰州理工大学 材料科学与工程学院,甘肃 兰州 730050; 2. 兰州理工大学 省部共建有色金属先进加工与 再利用国家重点实验室,甘肃 兰州 730050; 3. 甘肃省交通规划勘察设计院股份有限公司,甘肃 兰州 730030)

0 引 言

超高强水泥基材料作为一种新型的建筑材料,具有优异的力学性能和超高的耐久性能,目前已在公路桥梁和修补材料中得到广泛应用[1-2]。然而超高强水泥基材料因具有高胶凝材料含量、低水灰比等特点,使得其制造成本大幅度提升,同时对环境也造成一定影响[3-4];它的高黏度也严重制约了混凝土的浇筑工艺[5]。混凝土的流变性能对施工、运输、泵送和硬化及耐久性能起着至关重要的作用,适宜的流变性能对超高强水泥基材料更广泛的应用奠定了基础[5-6]。故从流变学角度出发,制备出具适应性更强的超高强水泥基材料对降低制造成本和环境保护均具有重要意义。

石灰石粉是一种天然的废弃原料,用它作为部分胶凝材料替代品不仅可改善混凝土流变性能,还能减少生产过程中的能耗及降低环境污染[3-4]。近年来,国内外学者对石灰石粉改善水泥基复合材料流变性能方面做了大量研究。P.P.LI等[3]研究了高掺量石灰石粉在可持续超高性能混凝土中的应用,结果表明石灰石粉可作为优异的增塑矿物掺合料使用,若降低减水剂用量,则会进一步提高超高性能混凝土性能;黄伟等[4]的研究表明:在传统超高性能混凝土中掺加54%(体积分数)的石灰石粉不仅能降低混凝土中的水泥含量,还可改善混凝土工作性,维持甚至提高混凝土强度;苗苗等[7]研究了石灰石粉细度与掺量对水泥浆体流变性能影响,结果表明在石灰石粉细度相同时,水泥浆体屈服应力与塑性黏度随石灰石粉掺量的增加而减小;H.VIKAN等[8]研究表明:随着石灰石粉掺量增大,水泥体系的流动阻力会减小,导致水泥基材料屈服应力和塑性黏度降低;R.A.SCHANKOSKI等[9]利用石灰石粉取代部分水泥来研究水泥净浆的流动性,发现掺入石灰石粉可提高水泥净浆的流动性,减少浆体离析、泌水等现象;张倩倩等[10]通过最小需水量法探讨了石灰石粉对水泥浆体流变性能的作用机理,结果表明掺入石灰石粉增大了浆体中颗粒堆积密实度,使得自由水含量增多,导致浆体黏度降低。

上述研究表明,石灰石粉在超高强水泥基材料中可作为一种理想的矿物掺合料,但目前研究主要集中于石灰石粉对普通水泥净浆流变性能影响,对于石灰石粉如何影响超高强水泥基材料流变性能的研究仍较少。

笔者采用微型坍落度仪与流变仪对超高强水泥基材料流动度和流变学参数进行测试,研究了石灰石粉分别取代水泥和硅灰对超高强水泥基材料流变性能影响,以期为石灰石粉在超高强水泥基材料中的应用提供理论基础与数据支撑。

1 试 验

1.1 原材料

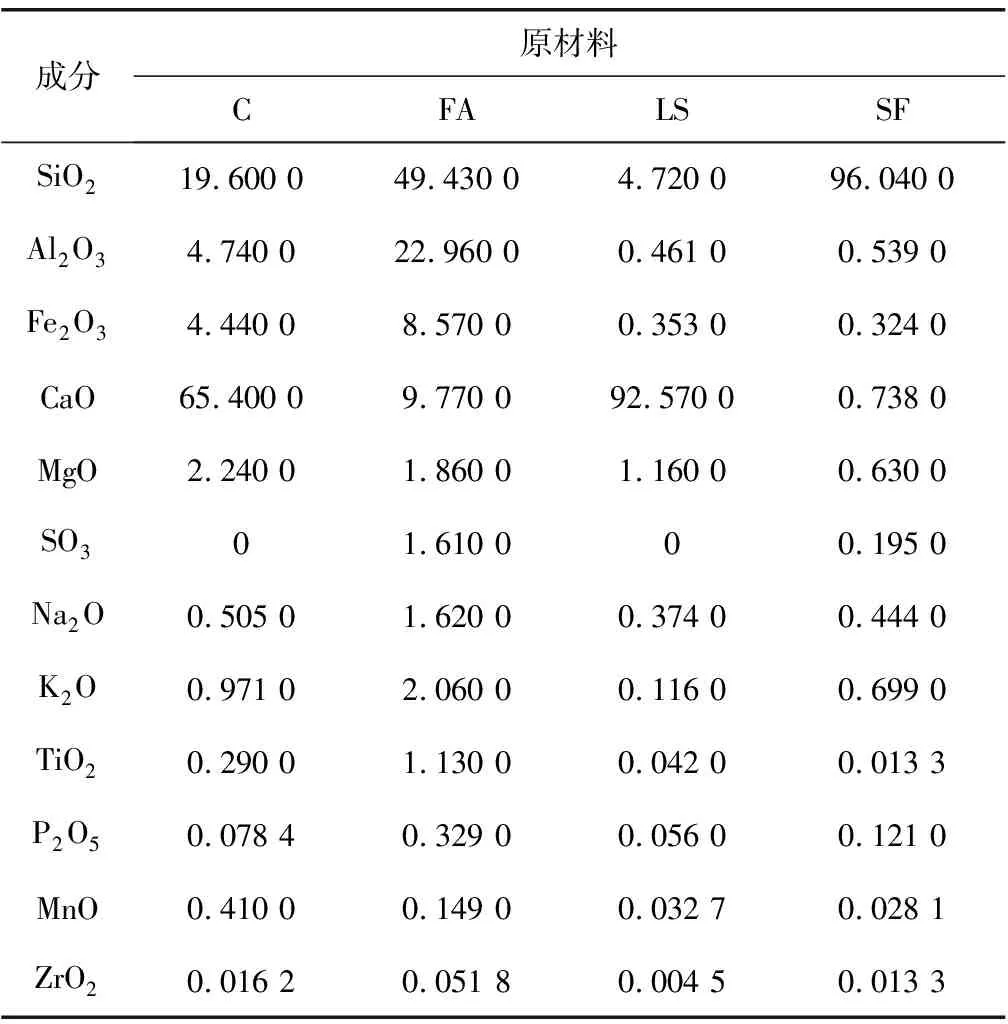

研究所用水泥为中材甘肃水泥责任有限公司生产的赛马牌42.5普通硅酸盐水泥(C);粉煤灰(FA)为甘肃电力兰州范坪热电厂生产的Ⅰ级粉煤灰;石灰石粉(LS)由甘肃三积有限公司生产;硅灰(SF)由甘肃三远硅材料有限公司生产;减水剂(SP)为龙湖科技有限公司生产的P-29型高效减水剂。原材料的主要化学成分如表1;原材料微观形貌如图1。

由图1可看出:石灰石粉与水泥都呈现出不规则形状的颗粒形态;硅灰与粉煤灰都近似为球形颗粒。放大数倍可知,硅灰粒径明显小于其它原材料的粒径。

表1 原材料的主要化学成分Table 1 The main chemical composition of raw materials %

图1 原材料SEM图像Fig. 1 SEM image of raw materials

水泥与石灰石粉粒的径分布如图2。由图2可知:本研究所采用石灰石粉粒径略大于水泥粒径。

图2 水泥与石灰石粉的粒径分布Fig. 2 Particle size distribution of cement and limestone powder

1.2 配合比与搅拌工艺

配合比保持水胶比0.18不变,减水剂用量固定为2.5 kg/m3,用石灰石粉分别取代水泥用量的17%、33%和50%(即100、200、300 kg/m3),分别取代硅灰用量(质量分数)的50%和100%。笔者设计了6组配合比分别为:Control(对照组)、LS-C17、LS-C33、LS-C50、LS-SF50、LS-SF100,见表2。制备超高强水泥基材料时,先将矿物掺合料与粉末减水剂倒入砂浆搅拌锅中搅拌1 min,加入水后低速搅拌2 min,再高速搅拌3 min,最后测试相关参数。整个试验环境湿度为(64±2)%RH、温度为(22±2)℃。

表2 石灰石粉取代不同水泥与硅灰的配合比Table 2 Mixing ratio of limestone powder to replace different cement and silica fume

1.3 试验方法

1.3.1 微型坍落度仪测试

笔者通过微型坍落度仪来测试超高强水泥基材料的流动度。按照文献[11]要求,每组试验在提起微型坍落度仪后开始计时,经30 s后用直尺测量相互垂直方向的直径,最终取平均值作为每组超高强水泥基材料的流动度。

1.3.2 流变学测试

采用HAKKE Viscotester iQ流变仪对超高强水泥基材料流变学参数进行测试。盛放浆体的圆筒罐体积为500 mL、直径为85 mm、高为130 mm,测试程序参照文献[12]试验方法,即连续剪切速率控制试验。为测定浆体流动曲线,每组浆体都应用预先设定好的剪切速率程序,如表3。

表3 超高强水泥基材料的流变学参数测试Table 3 Rheological parameters testing of ultrahigh strength cement based materials

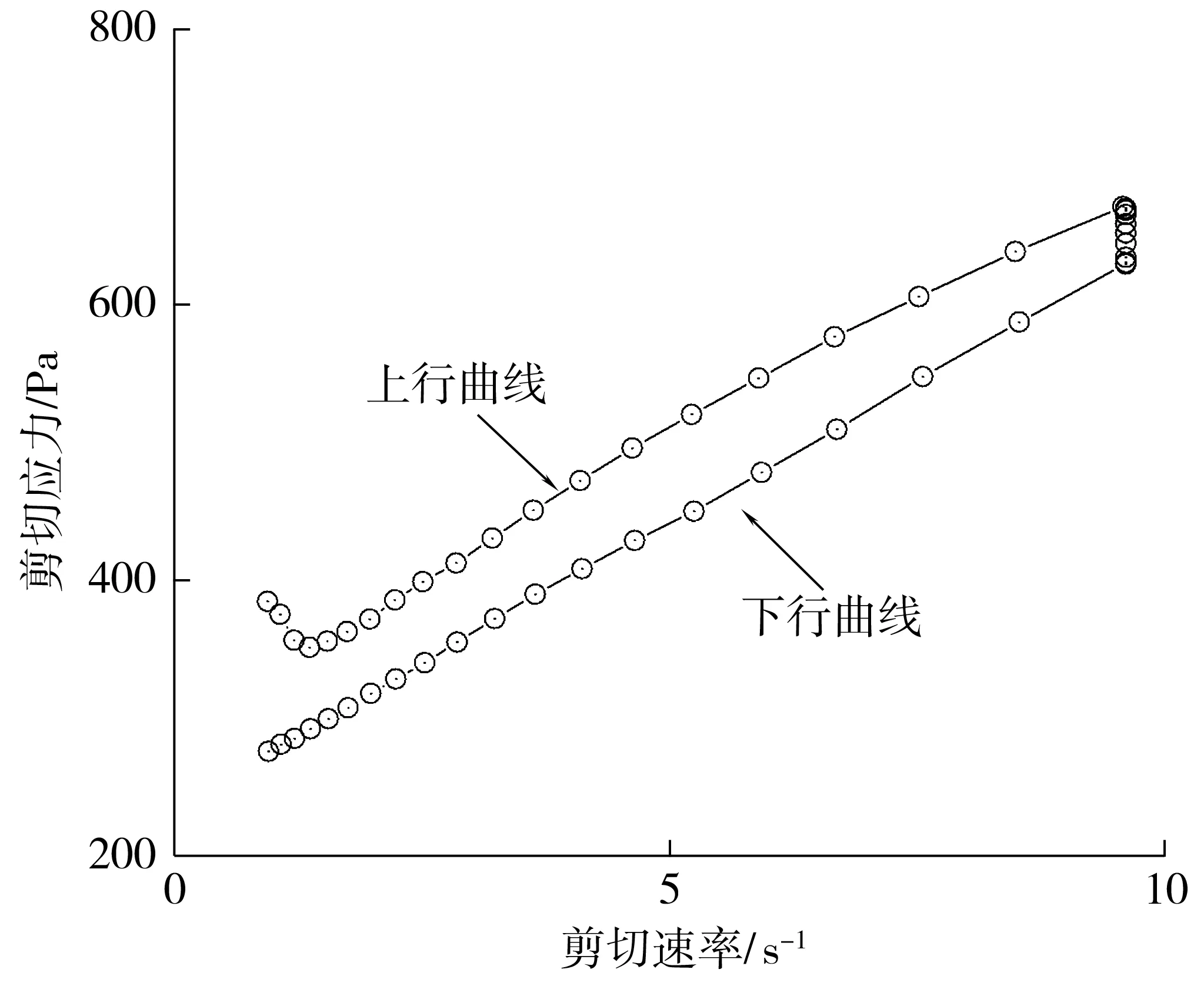

考虑到超高强水泥基材料具有较低的水胶比,根据文献[13]可知:水泥基复合材料在低剪切速率下剪切增稠程度更大,因此将超高强水泥基材料流变学特性的剪切速率范围设置在(1~10) 1/s内。为得到屈服应力与塑性黏度参数值,笔者采用剪切应力-剪切应变曲线的下行曲线分支进行分析[14],如图3。

图3 连续剪切速率控制测试获得升、降序分支典型曲线Fig. 3 Typical curves of ascending and descending branches obtained by continuous shear rate control test

2 试验结果与讨论

2.1 对流动度影响

用石灰石粉取代不同水泥和硅灰对超高强水泥基材料流动度的影响如图4。由图4可知:石灰石粉取代水泥时,浆体流动度明显升高,一方面是由于石灰石粉活性较低,使得被水泥颗粒束缚的水分减少,颗粒间自由水增多,导致浆体流动性逐渐提高;另一方面是由于石灰石粉主要成分为CaCO3,其表面为中性,但浆体中的OH-基团倾向于Ca2+表面,导致粒子间产生静电斥力,减少了颗粒絮凝,增加了流动性[3]。用石灰石粉取代硅灰时,由于硅灰具有较高的活性和较大的比表面积,随着硅灰减少,浆体中释放出更多的自由水。故用石灰石粉替代硅灰比替代水泥对超高强水泥基材料工作性有更好的改善作用。

图4 LS取代C/SF对超高强水泥基材料流动度影响Fig. 4 Effect of LS replacing C or SF on the fluidity of ultrahigh strength cement-based materials

2.2 对料流变特性影响

2.2.1 剪切增稠与剪切变稀

大部分水泥基复合材料属于非牛顿流体,对流变模型的应用主要集中于修正的Bingham模型与Herschel-Bulkley模型[15-16]。笔者为研究石灰石粉取代水泥和硅灰对超高强水泥基材料剪切增稠或剪切变稀影响,采用修正的Bingham模型对超高强水泥基材料流变曲线进行回归分析[16-17]。其流变方程如式(1):

(1)

当c/μ<0时,浆体表现出剪切变稀;当c/μ>0时,浆体表现出剪切增稠;当c/μ=0时,浆体表现为宾汉姆流体。

流变曲线与所有超高强水泥基材料配比的拟合参数值见图5和表4,R2为相关系数。结果表明:用修正的Bingham模型拟合超高强水泥基材料流动曲线相关性较高,相关系数均在0.99以上。由参数c/μ可知:当石灰石粉取代水泥和硅灰时,超高强水泥基材料均表现出剪切增稠,且石灰石粉取代硅灰时的剪切增稠程度明显大于取代水泥时的剪切增稠程度。

图5 修正Bingham模型拟合的剪切应力与剪切速率典型曲线Fig. 5 Typical curves of shear stress and shear rate fitted by the modified Bingham model

表4 回归方程和流变学参数结果Table 4 Results of regression equations and rheological parameters

依据“粒子簇”理论,当流体作用力大于颗粒间作用力时,“粒子簇”也将逐渐变大,促使分散体系表观黏度增大[18];当颗粒间作用力越大时,浆体越不容易发生剪切增稠。用石灰石粉取代水泥时,超高强水泥基材料出现剪切增稠,这是由于石灰石粉活性较低,导致颗粒间作用力减小;另一方面是由于石灰石粉颗粒粒径大于水泥颗粒粒径(见图2),进一步导致颗粒间的作用力减弱,超高强水泥基材料出现剪切增稠现象。相比于石灰石粉取代水泥,用石灰石粉取代硅灰时,超高强水泥基材料的剪切增稠程度更为明显;这是由于较细硅灰颗粒的掺入,减小了颗粒间距离,随着石灰石粉取代量的增加,颗粒间作用力显著减小,使超高强水泥基材料剪切增稠程度进一步增大。由此可知,用石灰石粉取代部分水泥和硅灰时可改善超高强水泥基材料在浇筑过程中出现的离析、泌水等不良现象。

2.2.2 屈服应力

屈服应力是流变学参数之一,主要由浆体内各颗粒之间的附着力与摩擦力产生,受水泥基胶凝复合材料各颗粒间距、粒径尺寸和电位电势等影响[19],是引起材料流动和变形的最小剪应力。屈服应力越小,浆体越容易发生流动,在浇筑时拥有更好的充填能力[5]。石灰石粉取代水泥和硅灰对超高强水泥基材料屈服应力影响如图6。

图6 LS取代C/SF对超高强水泥基材料屈服应力影响Fig. 6 Effect of LS replacing C or SF on the yield stress of ultrahigh strength cement-based materials

由图6可知:当石灰石粉取代水泥与硅灰时,其浆体屈服应力均小于Control组,这是由于随着石灰石粉增加,被水泥颗粒间包裹的水分逐渐减少,水对颗粒之间的润湿作用增大。随着水泥与硅灰量减少,水化产物相应减少,导致各颗粒之间摩擦力减弱,屈服应力降低。相比于石灰石粉取代水泥,当石灰石粉取代硅灰时,超高强水泥基材料屈服应力减小程度更大,这是由于硅灰颗粒细度远小于水泥颗粒细度,使其硅灰比表面积更大,吸附了体系中更多的自由水。当硅灰减少时,超高强水泥基材料中释放了更多的自由水,颗粒之间附着与摩擦急剧降低,屈服应力显著降低,导致浆体流动性增加。由此可知:当石灰石粉取代部分水泥和硅灰时,可显著提高超高强水泥基材料在浇筑时的充填能力,改善超高强水泥基材料施工性能。但过低的屈服应力又会影响超高强水泥基材料稳定性,因而当石灰石粉全部取代硅灰时反而不利于超高强水泥基材料的施工性能与后期的硬化性能。

2.2.3 塑性黏度

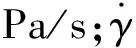

塑性黏度是指材料内部结构阻碍浆体流动的性能,其受颗粒形状、颗粒大小和颗粒浓度等影响,反映了胶凝材料体系变形速度,塑性黏度小,相同外力作用下浆体的流速大。但塑性黏度过小,会导致新拌水泥基复合浆体材料出现离析、泌水等现象[20]。石灰石粉取代水泥和硅灰时对超高强水泥基材料塑性黏度影响如图7。

图7 LS取代C/SF对超高强水泥基材料塑性黏度影响Fig. 7 Effect of LS replacing C or SF on the plastic viscosity of ultrahigh strength cement-based materials

由图7可知:用石灰石粉取代水泥和硅灰时,浆体塑性黏度均低于Control组,这是由于随着水泥量减少,水化产物也随着减少,使得水化产物颗粒浓度降低,塑性黏度下降。当取代硅灰时,由于硅灰活性相比于水泥活性要小,使得浆体中水化产物颗粒浓度下降,且硅灰的比表面积较大,随着取代量增加,体系中自由水进一步增加,因此相比于用石灰石粉取代水泥,用石灰石粉取代硅灰时,其浆体塑性黏度更低。由此可知:用石灰石粉取代部分水泥和硅灰时,超高强水泥基材料塑性黏度下降,有利于超高强水泥基材料的施工;用石灰石粉取代全部硅灰时,超高强水泥基材料会发生离析,这与测试超高强水泥基材料流动度时观察到的现象一致,严重影响超高强水泥基材料施工性能和后期硬化性能。

2.2.4 流动度与屈服应力、塑形黏度关系

由于微型坍落度仪下口直径为60 mm,当浆体流动度过小时(比如流动度测试结果为60或65 mm),并不能真实地反映浆体流动性的强弱,因为在测量时人为读数误差已掩盖了数据真实性,故测试结果不能有效评估浆体的流动性。唐修生等[21]指出:流动度与屈服应力、塑性黏度之间存在一定的相关关系。因此笔者对用石灰石粉取代水泥和硅灰时超高强水泥基材料流动度与屈服应力、塑性黏度的关系进行拟合讨论,如图8。

图8 LS取代C/SF时超高强水泥基材料流动度与屈服应力、塑形黏度关系Fig. 8 Relationship between the fluidity of ultrahigh strength cement-based materials and yield stress and plastic viscosity when LS replaces C or SF

由图8可知:浆体屈服应力和塑性黏度随流动度增大而呈下降趋势,超高强水泥基材料的流动度与屈服应力、塑性黏度之间满足二次多项式函数关系,相关指数R2均大于0.9,且流动度与屈服应力相关性要优于与塑性黏度的相关性。这也与文献[22-23]的研究一致,故可利用屈服应力来更好反映超高强水泥基材料的流动度。

2.3 抗压强度影响

笔者测试了用石灰石粉取代水泥和硅灰的超高强水泥基材料28 d抗压强度,其结果如图9。

图9 LS取代C/SF对超高强水泥基材料28 d抗压强度影响Fig. 9 Effect of LS replacing C or SF on the compressive strength of ultrahigh strength cement-based materials at 28d

由图9可知:在石灰石粉取代水泥时,浆体抗压强度均低于Control组,而石灰石粉在取代50%的硅灰时,浆体抗压强度大于Control组。这是由于石灰石粉作为惰性材料在取代水泥时,随着水泥量减少,水化产物逐渐降低,抗压强度也随之下降。在取代硅灰时,一方面是由于石灰石粉在取代50%的硅灰时,进一步优化了浆体颗粒级配,使其超高强水泥基材料更加密实,强度随之增加,另一方面是由于硅灰颗粒粒径极小,当作为填充料一部分硅灰被石灰石粉所取代时,超高强水泥基材料工作性不仅得到较大改善,水化产物空间也得到进一步释放,导致浆体水化产物增加,结构更加密实,超高强水泥基材料的抗压强度也随之增加。

3 结 论

1)当石灰石粉取代部分水泥和硅灰时,超高强水泥基材料出现剪切增稠(0 2)相比于用石灰石粉取代水泥,当用石灰石粉取代硅灰时,超高强水泥基材料剪切增稠程度和浆体流动度明显增加,屈服应力及塑性黏度显著下降,表明硅灰对超高强水泥基材料的施工性能有较大改善。 3)当用石灰石粉取代水泥和硅灰时,超高强水泥基材料流动度与屈服应力、塑性黏度满足良好的二次多项式函数关系,且流动度与屈服应力相关性优于与塑性黏度相关性。 4)当用石灰石粉取代水泥时,取代量不宜超过17%。当超过17%时,超高强水泥基材料流变性能虽得到较大改善,但抗压强度损失较大;当用石灰石粉取代硅灰为50%时,超高强水泥基材料的流变性能得到较大改善,且28 d抗压强度增加15.6%。