响应面法优化畜禽清肺颗粒制备工艺

2022-05-27郝敬友薛沾枚刘雪松刘彦凯孙洪杰史同瑞

张 艳,郝敬友,薛沾枚,刘雪松,苏 景,唐 伟,刘彦凯,孙洪杰,史同瑞

(1. 黑龙江省农业科学院 畜牧兽医分院,黑龙江 齐齐哈尔 161005;2. 哈尔滨绿达生动物药业有限公司,黑龙江 哈尔滨 150030;3. 黑龙江省动物疫病控制中心,黑龙江 哈尔滨 150069)

畜禽清肺颗粒是由板蓝根、葶苈子、浙贝母、桔梗、甘草等多味中药组成的传统方剂,具有清肺平喘、止咳化痰的功效,主治肺热咳喘、咽喉肿痛[1]。中药提取技术一直是中草药加工生产中不可缺少的重要组成部分。通过提取将药物中的有效活性成分从中药材中提取出来,不仅能够提高中药的治疗效果,还可降低因大量使用中草药而引起的毒副作用。中草药的传统提取技术有浸提法、水煎法、醇提法和水蒸馏法等,这些方法虽然操作较为简单,但存在提取率低、容易破坏中药中的有效成分、降低药物疗效等弊端[2-3]。为了更加科学、高效的提取中药活性成分,人们一直在探索创新并优化中药的提取技术[4-6]。

生物发酵中药是利用微生态学、仿生学等方法,将中药或其提取液以一株或几株益生菌作为菌种,在体外模拟动物肠道环境对中药有效成分进行生物学转化一种方法[7-9]。黑龙江省兽用药物重点实验室项目组前期试验结果表明,采用可产生多种生物酶的解淀粉芽孢杆菌固态发酵提取法可显著提高畜禽清肺颗粒组方的药物有效成分提取率。鉴于此,对畜禽清肺颗粒组方的发酵提取、浸膏提取、醇沉、颗粒处方、制粒、烘干和整粒等工艺进行改良,并测定改良畜禽清肺颗粒的药物有效成分提取率,以期优化畜禽清肺颗粒制备工艺。

1 材料和方法

1.1 材料

板蓝根、葶苈子、浙贝母、桔梗、甘草等中药粉和黄豆粉,由哈尔滨绿达生动物药业有限公司提供;(R,S)-告依春标准品(批号:20083104)购自成都普菲德生物技术有限公司;槲皮素-3-O-β-D-葡萄糖-7-O-β-D-龙胆双糖苷标准品(批号:111854-201905)、甘草苷标准品(批号:111610-201908)、甘草酸铵(批号:110731-202021)等均购自中国食品药品检定研究院。甲醇、乙腈、磷酸购自上海阿拉丁生化科技股份有限公司;乳糖、碳酸钙、生石灰购自国药集团化学试剂有限公司;糊精、蔗糖、可溶性淀粉购自北京奥博星生物技术有限责任公司。

解淀粉芽孢杆菌由黑龙江省农业科学院畜牧兽医分院分离鉴定并保存。

1.2 试验仪器

高 效 液 相 色 谱 仪(LC-20AT,RF-20A)、InertSustain C18 色谱柱(4.6 mm×250 mm,5 µm)购自岛津(中国)有限公司;隔膜真空泵(GM-0.33A)购自天津市津腾实验设备有限公司;摇摆式颗粒机(YK-60)购自长沙益广制药机械有限公司;电热恒温鼓风干燥箱购自上海旭冠电子科技有限公司。

1.3 改良畜禽清肺颗粒的发酵提取工艺

按照中药粉30%、黄豆粉10%、碳酸钙0.2%和水59.8%的比例配制培养基,以接菌剂量、发酵温度和发酵时间为自变量,(R,S)-告依春含量为响应值,按表1中发酵提取工艺因素水平设计试验,每份以10 倍水量提取2 次,每次2 h,合并滤液,重复3次。采用响应面法确定最佳发酵提取工艺,进行3次平行试验验证预测结果。

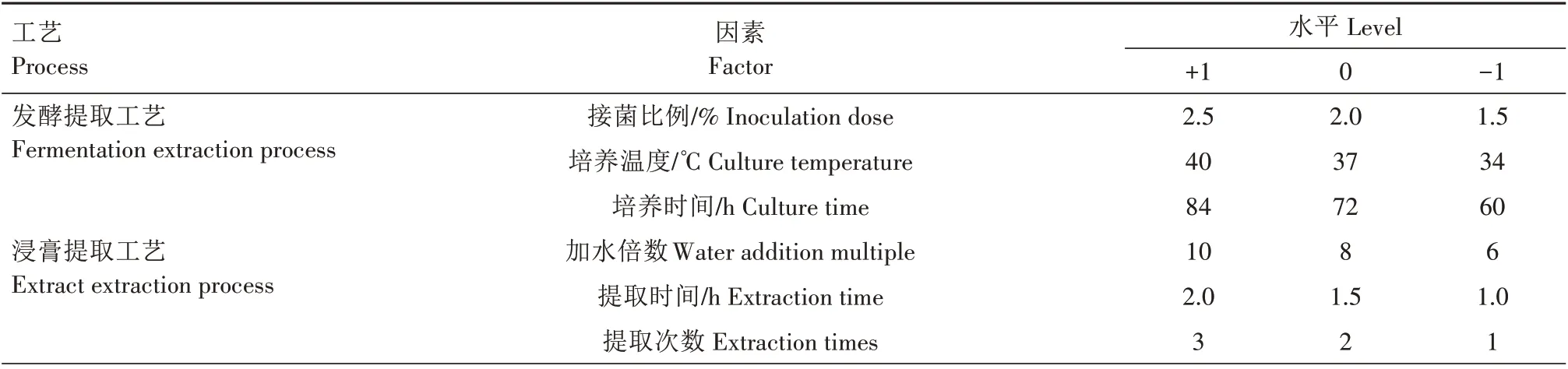

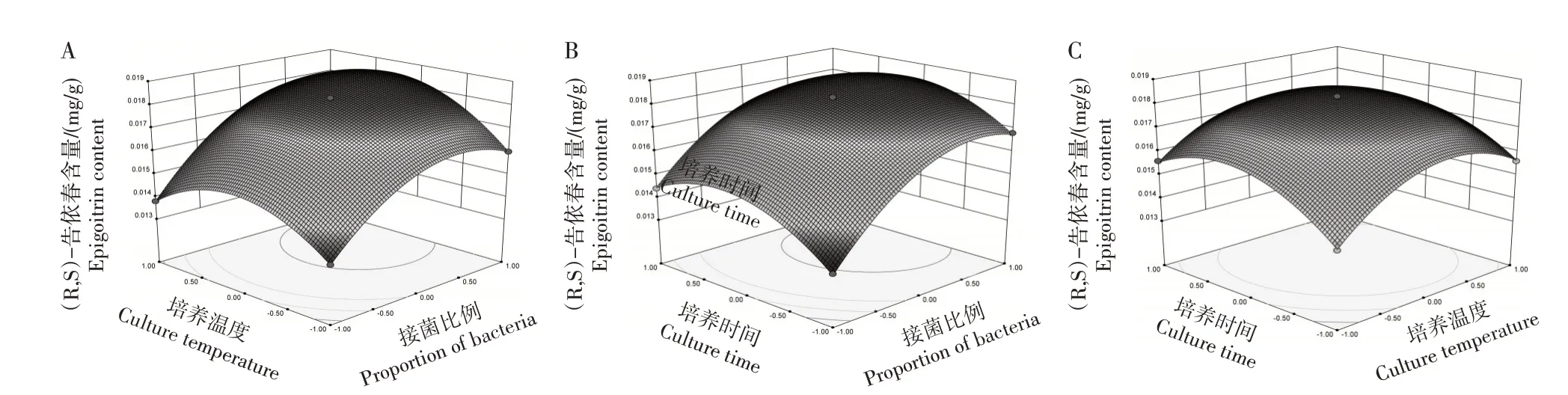

表1 畜禽清肺颗粒改良工艺响应面设计试验因素水平Tab.1 Experimental factor and level of response surface design for improved process of livestock and poultry Qingfei granule

续表1 畜禽清肺颗粒改良工艺响应面设计试验因素水平Tab.1(Continued) Experimental factor and level of response surface design for improved process of livestock and poultry Qingfei granule

1.4 改良畜禽清肺颗粒的浸膏提取工艺

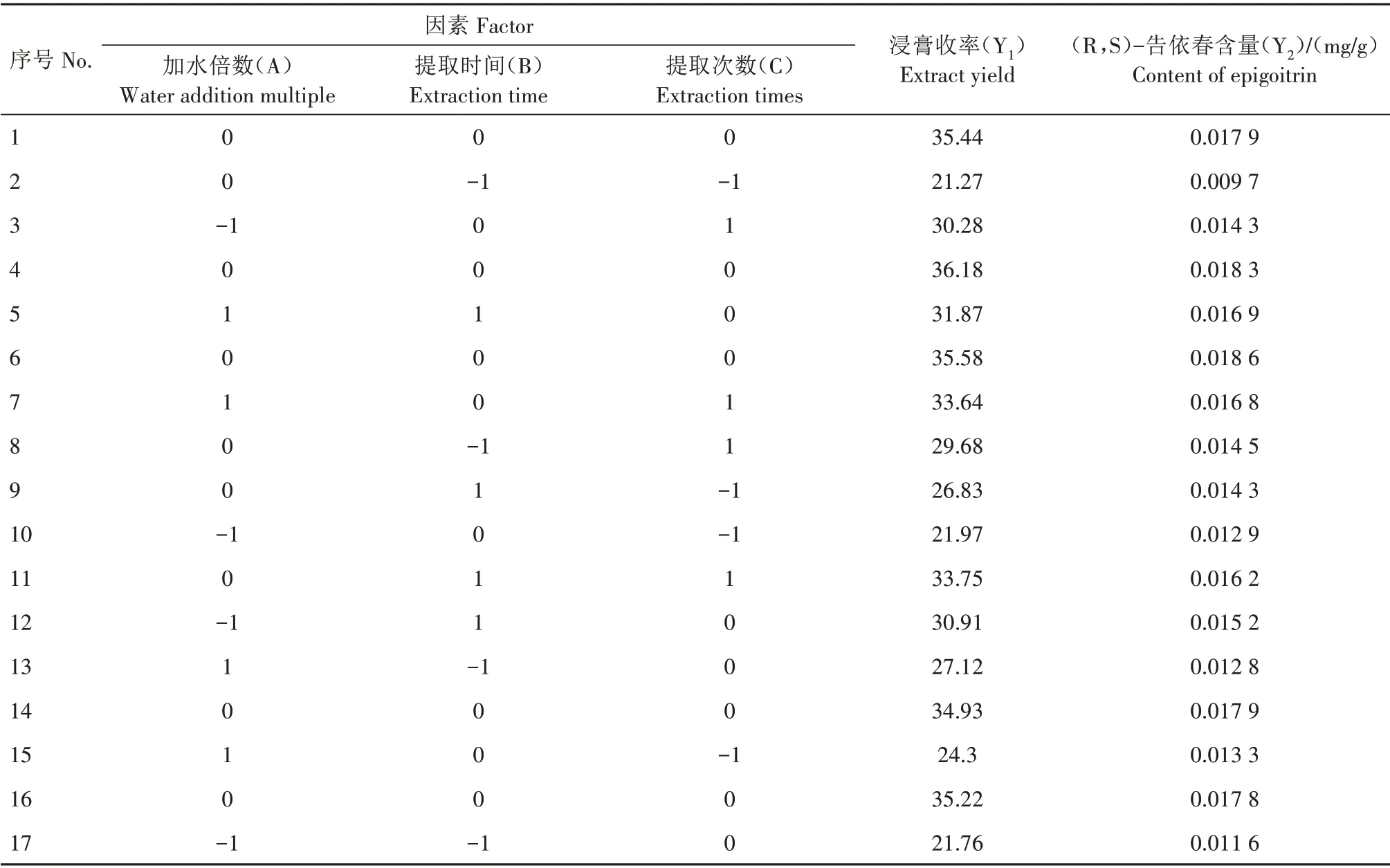

按已优化的发酵提取工艺进行,以加水倍数、提取时间和提取次数为自变量,浸膏收率和(R,S)-告依春含量为响应值,按表1 中浸膏提取工艺因素水平表设计试验方案,响应面法确定浸膏提取工艺。进行3次平行试验验证预测结果。

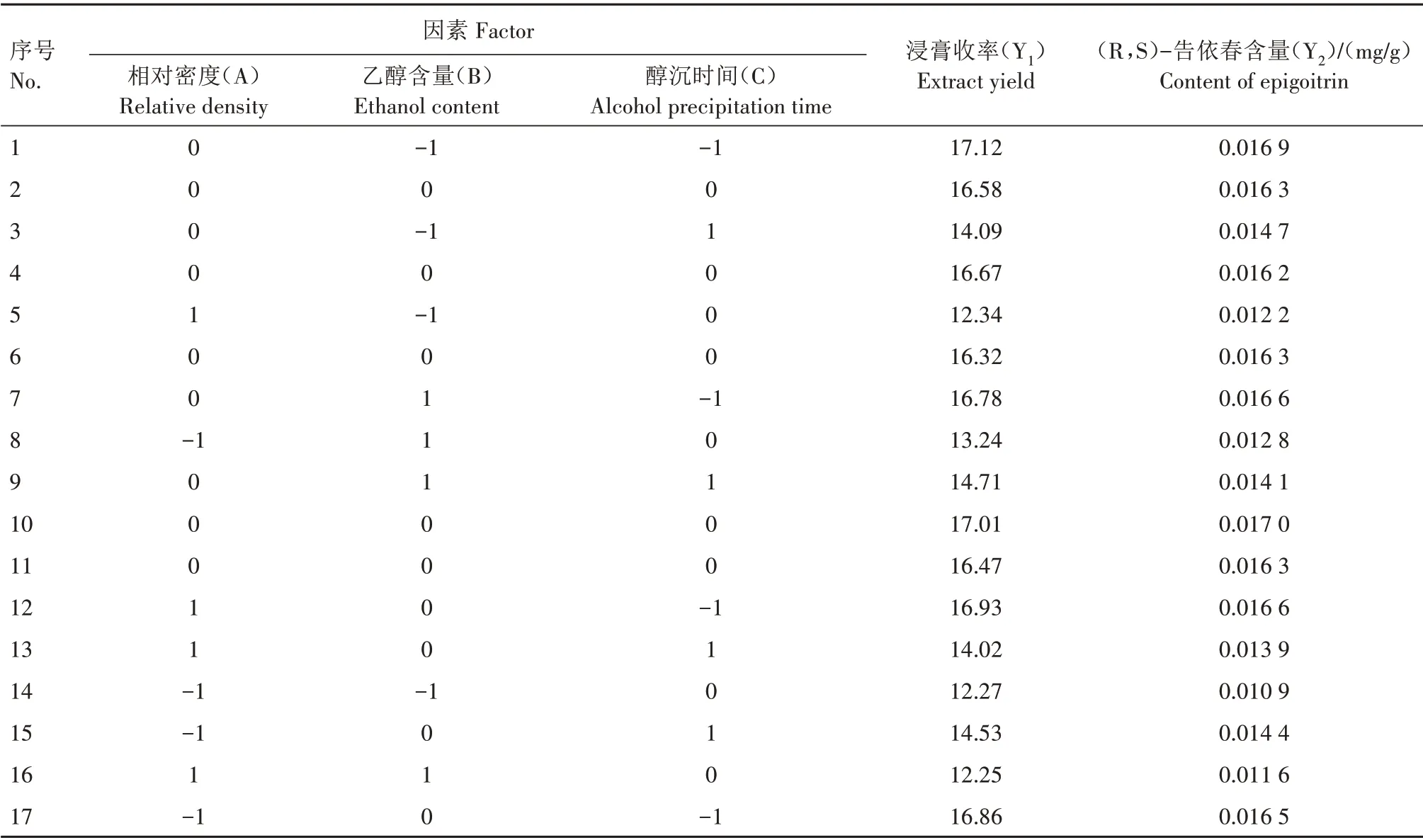

1.5 改良畜禽清肺颗粒的醇沉工艺

提取按已优化工艺进行,以相对密度、乙醇含量和醇沉时间为自变量,以浸膏收率和(R,S)-告依春含量为响应值,按表1 的醇沉工艺因素水平表设计响应面试验方案,响应面法确定醇沉工艺。进行3次平行试验验证预测结果。

1.6 改良畜禽清肺颗粒的颗粒处方

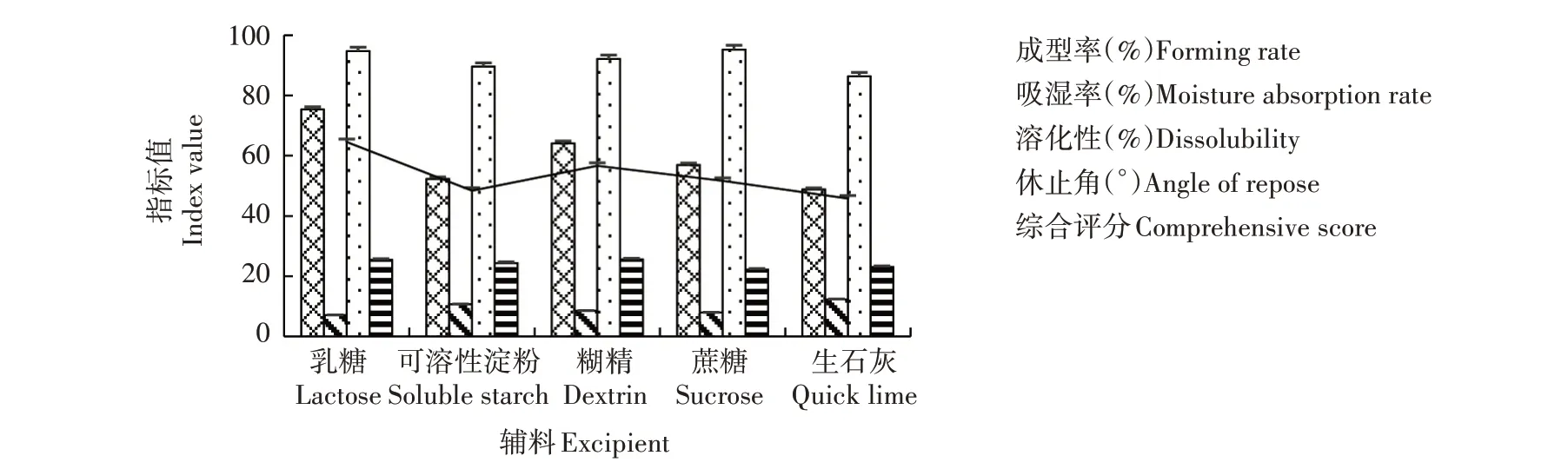

1.6.1 辅料选择 取制备的浸膏,分别与乳糖、可溶性淀粉、糊精、蔗糖和生石灰等单一辅料以1∶4比例混匀,加入70%乙醇制备软材,以手握成团,轻压即散为宜,过1.40 mm 孔径筛,60 ℃烘干,再过1.40 mm孔径筛整粒。以能通过0.85 mm孔径筛、不能通过0.425 mm 孔径筛的颗粒进行吸湿试验。以颗粒的成型率、吸湿率、溶化性和休止角为考察指标进行综合评分,筛选出2种辅料。综合评分=成型率×70%+溶化性×15%+吸湿率×10%+休止角×5%。

1.6.2 湿润剂用量选择 将浸膏与筛选出的辅料以1∶4 的质量比混合制粒,分别加入60%~100%的乙醇作为润湿剂,进行综合评分,筛选出最佳乙醇用量。

1.6.3 响应面优化处方 以浸膏辅料比、两辅料比和乙醇含量为自变量,以综合评分为响应值,按表1中颗粒处方因素水平设计响应面试验方案,制定颗粒处方。进行3次平行试验验证预测结果。

1.7 改良畜禽清肺颗粒的制粒工艺

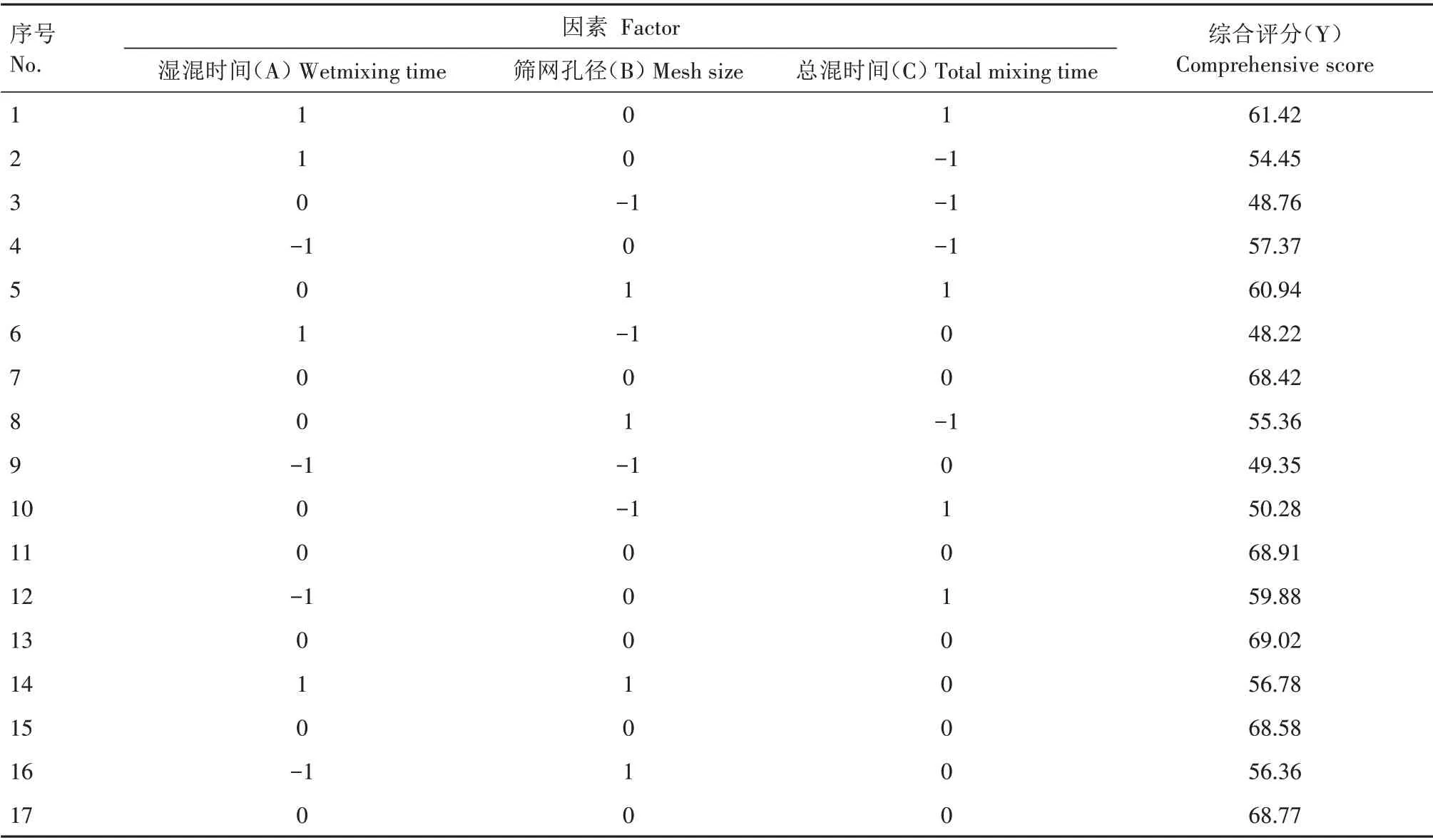

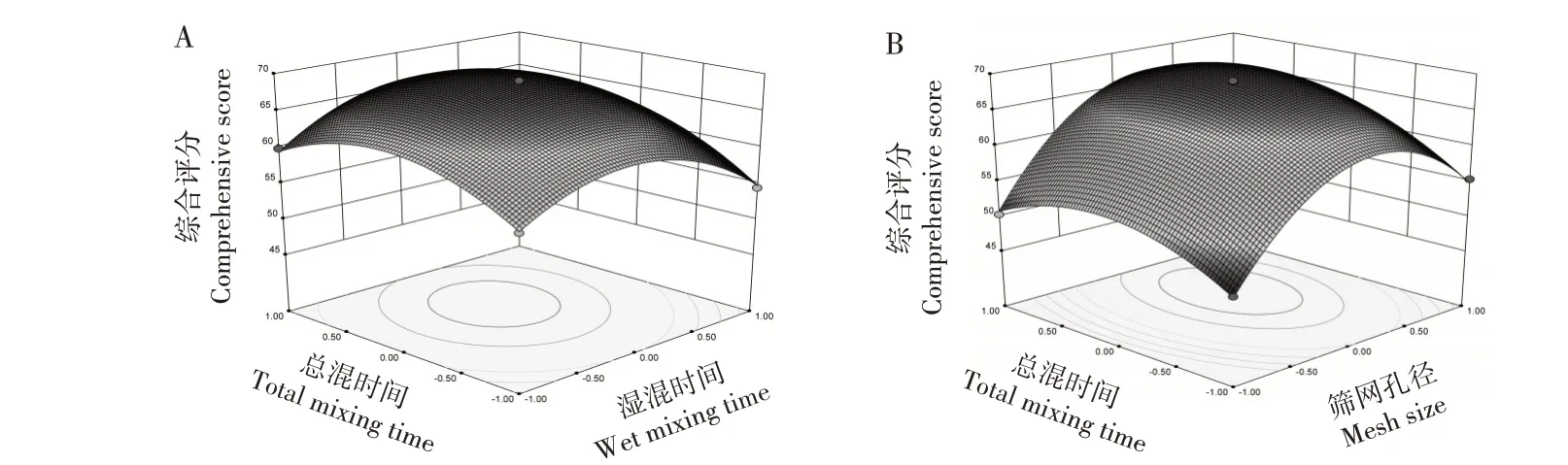

使用摇摆颗粒机制粒,以湿混时间、筛网孔径和总混时间为自变量,以综合评分为响应值,按表1中制粒工艺因素水平设计响应面试验方案,制定制粒工艺。3次平行试验验证预测结果。

1.8 改良畜禽清肺颗粒的湿颗粒烘干工艺

按照优化的制粒工艺制粒后将颗粒置于热风干燥箱内,设置干燥温度60 ℃、70 ℃和80 ℃,干燥时间3 h、4 h 和5 h,所得颗粒经80 ℃减压干燥,计算干燥失质量,确定烘干工艺。

1.9 改良畜禽清肺颗粒的整粒工艺

将制得颗粒混合后均分3 份,第1 份用摇摆制粒机1.70 mm 孔径的尼龙筛网整粒;第2 份用摇摆制粒机1.40 mm 孔径的尼龙筛网整粒;第3 份用1.40 mm 孔径的筛网悬振筛整粒,粗颗粒用1.40 mm孔径的尼龙筛网摇摆颗粒机继续整粒。将所得颗粒分别称总质量,用2.00 mm 孔径和0.18 mm 孔径筛子进行筛分,计算粒度;取能通过0.18~2.00 mm孔径筛网的颗粒进行堆密度和休止角测量。

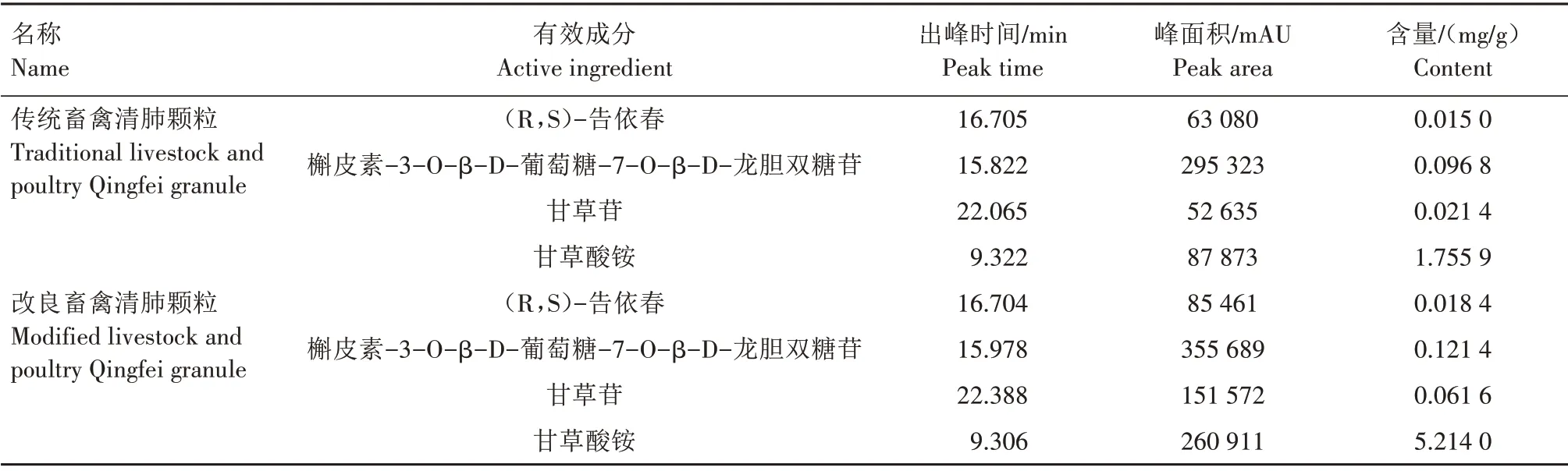

1.10 不同生产工艺畜禽清肺颗粒药物有效成分含量测定

分别测定3批次传统畜禽清肺颗粒和改良畜禽清肺颗粒中(R,S)-告依春、槲皮素-3-O-β-D-葡萄糖-7-O-β-D-龙胆双糖苷、甘草苷和甘草酸铵等有效成分含量的差异。

2 结果与分析

2.1 改良畜禽清肺颗粒的发酵提取工艺

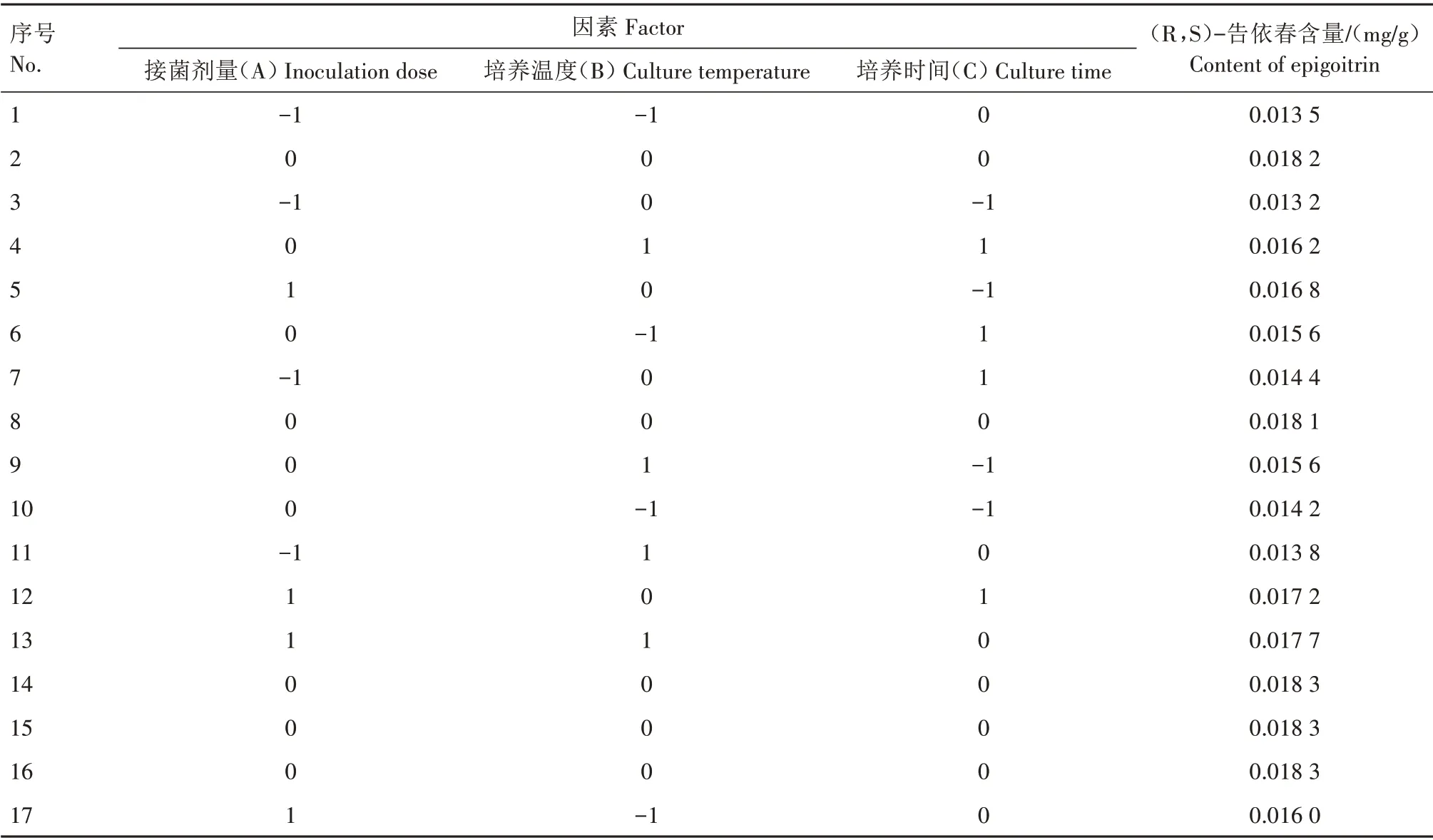

按表2 中的设计进行发酵提取试验,建立回归方程:Y=0.018+1.6×10-3A+5.0×10-4B+4.5×10-4C+3.5 × 10-4AB-2 ×1 0-4AC- 2×10-4BC- 1.495 ×10-3A2-1.495×10-3B2-1.345×10-3C2。经方差分析,模型F=814.39,P<0.000 1,具有统计学意义;R2=0.999 0,失拟项P>0.05,说明回归模型拟合度高。A、B、C、AB、AC、BC、A2、B2和C2对方程影响显著。接菌比例与培养温度三维效应见图1A,在培养温度一定时,随着接菌比例的增大,(R,S)-告依春得率先增大后趋于平缓,响应面坡度明显;在接菌比例一定时,随着培养温度的提高,(R,S)-告依春得率先增加后降低,响应面坡度明显。接菌比例与培养时间三维效应见图1B,在培养时间一定时,随着接菌比例的增大,(R,S)-告依春得率先增大后趋于平缓,响应面坡度较大;在接菌比例一定时,随着培养时间的延长,(R,S)-告依春得率先增加后降低,响应面坡度明显。培养温度与培养时间三维效应见图1C,在培养温度一定时,随着培养时间的延长,(R,S)-告依春得率先增加后降低,响应面坡度较大;在培养时间一定时,随着培养温度的升高,(R,S)-告依春得率先增加后降低,响应面坡度明显。经Design Expert软件分析,结合试验结果,选取最佳发酵条件:接菌比例3%、培养温度37 ℃、培养时间72 h。经3 次重复试验,表明选取的最佳发酵条件可行。

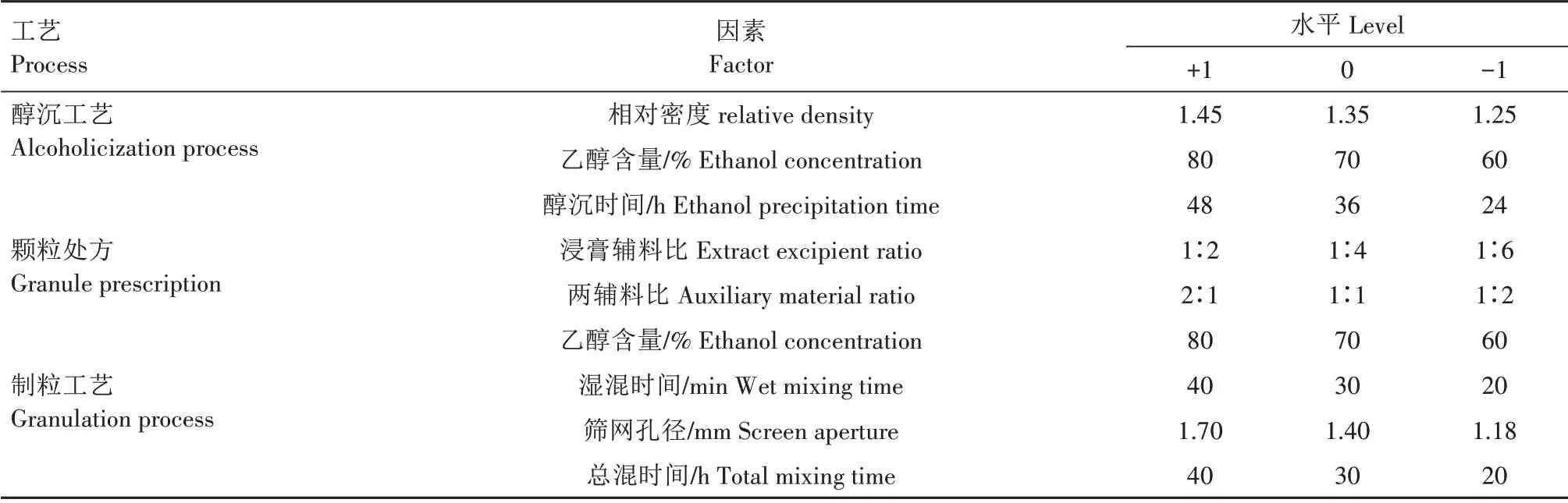

表2 发酵提取试验设计及优化结果Tab.2 Fermentation extraction experiment design and optimization results

图1 接菌比例、培养温度和培养时间交互作用的响应面分析Fig.1 Response surface analysis of the interaction of inoculation ratio,culture temperature and culture time

2.2 改良畜禽清肺颗粒的浸膏提取工艺

按表3 的设计进行浸膏提取试验,建立回归方程:Y1= 35.47+1.50A+2.94B+4.12C-1.10AB+0.26AC-0.37BC-3.95A2- 3.61B2- 3.98C2;Y2=0.018 + 7.250×10-4A+1.750×10-3B+1.450×10-3C+1.250×10-4AB+5.250×10-4AC-7.250×10-4BC-1.663 × 10-3A2-2.313×10-3B2-2.113×10-3C2。经方差分析,浸膏收率(Y1)模型F=87.93,P<0.000 1,具有统计学意义;R2=0.991 2,失拟项P>0.05,说明回归模型拟合程度高,A、B、C、AB、A2、B2和C2均对方程影响显著。经方差分析,(R,S)-告依春含量(Y2)模型F=75.54,P<0.001,具有统计学意义;R2=0.9898,失拟项P>0.05,说明回归模型拟合程度高,A、B、C、AC、BC、A2、B2和C2均对方程影响显著。加水倍数与提取时间三维效应见图2A,在加水倍数一定时,随着提取时间的延长,浸膏收率先增加后降低,响应面坡度较大;在提取时间一定时,随着加水倍数的增加,(R,S)-告依春得率先增加后降低,响应面坡度明显。加水倍数与提取次数三维效应见图2B,在加水倍数一定时,随着提取次数增加,(R,S)-告依春得率先增加后降低,响应面坡度较大;在提取次数一定时,随着加水倍数的增加,(R,S)-告依春得率先增加后降低,响应面坡度明显。提取时间与提取次数三维效应见图2C,在提取时间一定时,随着提取次数的增多,(R,S)-告依春得率先增加后趋于平缓,响应面坡度较大;在提取次数一定时,随着提取时间的延长,(R,S)-告依春得率先增加后趋于平缓,响应面坡度明显。经Design Expert 软件分析结合具体试验条件,选取最佳浸膏提取工艺:加水量8 倍、提取1.5 h/次、提取2次。经3次平行试验,证明筛选出的浸膏提取工艺可行。

表3 浸膏提取试验设计及优化结果Tab.3 Extraction experiment design and optimization results

图2 提取时间、加水倍数和提取次数交互作用的响应面分析Fig.2 Response surface analysis of the interaction among extraction time,water addition multiple and extraction times

2.3 改良畜禽清肺颗粒的醇沉工艺

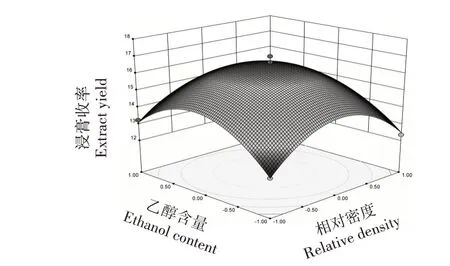

按表4 的设计进行醇沉试验,建立回归方程:Y1=16.61-0.17A+0.15B-1.29C-0.26AB-0.15AC+0.24BC-2.09A2-2.00B2+1.06C2;Y2=0.016-3.750×10-5A+5.000×10-5B-1.188×10-3C-6.250×10-4AB-1.500×10-4AC-7.500×10-5BC-2.385×10-3A2-2.160×10-3B2+1.315×10-3C2。经方差分析,浸膏收率(Y1)模型F=122.87,P<0.000 1,具有统计学意义;R2=0.9937,失拟项P>0.05,说明回归模型拟合度高,C、AB、A2、B2和C2对方程影响显著。经方差分析,(R,S)-告依春含量(Y2)模型F=46.26,P<0.000 1,具有统计学意义;R2=0.983 6,失拟项P>0.05,说明回归模型拟合度高,C、AB、A2、B2和C2对方程影响显著。相对密度与乙醇含量三维效应见图3,在相对密度一定时,随着乙醇含量的变化,浸膏收率先增加后降低,响应面坡度较大;在乙醇含量一定时,随着相对密度的变化,浸膏收率先增加后降低,响应面坡度明显。经Design Expert 软件分析结合具体试验条件,选取最佳醇沉工艺:相对密度1.35、乙醇含量70%、醇沉时间24 h。经3次平行试验,表明最佳醇沉工艺可行。

表4 醇沉工艺试验设计及优化结果Tab.4 Experimental design and optimization results of alcohol precipitation process

图3 乙醇含量和相对密度交互作用的响应面分析Fig.3 Response surface analysis of the interaction between ethanol content and relative density

2.4 改良畜禽清肺颗粒的颗粒处方

2.4.1 辅料选择 从图4 可以看出,以乳糖和糊精为辅料时,综合评分较高,故选择乳糖和糊精作为辅料。

图4 辅料对颗粒处方评价指标的影响Fig.4 Effect of excipients on evaluation index of granule prescription

2.4.2 湿润剂(乙醇)含量选择 从图5 可以看出,以60%~80%的乙醇为湿润剂制粒时,综合评分较高,故选择60%~80%的乙醇作为湿润剂。

图5 乙醇含量对颗粒处方评价指标的影响Fig.5 Effect of ethanol content on evaluation index of granule prescription

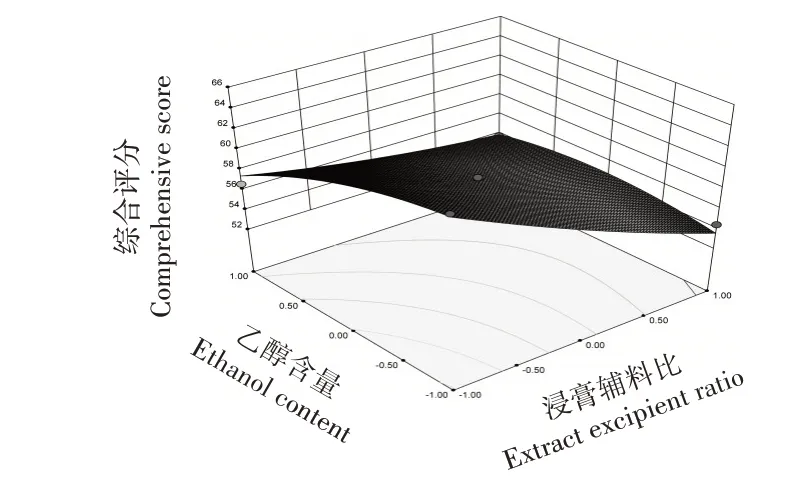

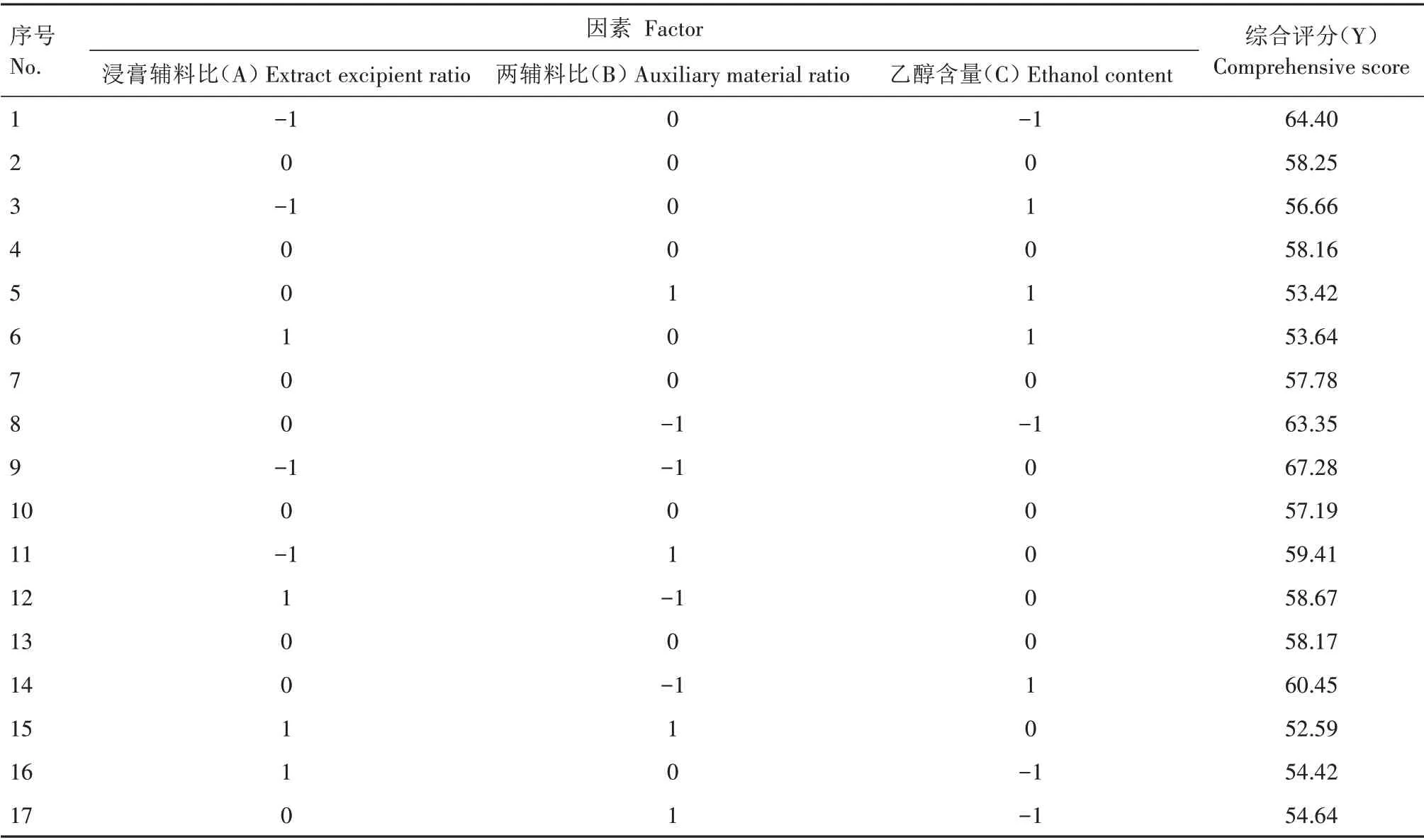

2.4.3 响应面优化颗粒处方 按表5的设计进行颗粒处方优化试验,建立回归方程:Y=57.91-3.55A-3.71B-1.58C+0.45AB+1.74AC+0.42BC+0.45A2+1.13B2-1.08C2。经方差分析,模型F=45.78,P<0.000 1,具有统计学意义;R2=0.983 3,失拟项P>0.05,说明回归模型拟合程度高,A、B、C、AC、A2、B2和C2对方程影响显著。浸膏辅料比与乙醇含量三维效应见图6,在浸膏辅料比一定时,随着乙醇含量的变化,综合评分逐渐降低,响应面坡度较大;在乙醇含量一定时,随着浸膏辅料比的变化,综合评分逐渐降低,响应面坡度明显。经Design Expert 分析结合具体试验,最佳颗粒处方:浸膏与辅料比1∶7.6、乙醇含量80%、乳糖和糊精比1∶2。经3 次平行试验,证明筛选的颗粒处方可行。

图6 乙醇含量和浸膏辅料比交互作用的响应面分析Fig.6 Response surface analysis of the interaction between ethanol content and extract excipient ratio

表5 颗粒处方试验设计及优化结果Tab.5 Experimental design and optimization results of granule formulation

2.5 改良畜禽清肺颗粒的制粒工艺

按表6 的设计进行制粒工艺优化试验,建立回归 方 程 :Y=68.74-0.26A+4.10B+2.07C+0.39AB+1.11AC+1.01BC-5.81A2-10.25B2-4.65C2。经方差分析,模型F=528.50,P<0.000 1,具有统计学意义;R2=0.998 5,失拟项P>0.05,说明回归模型拟合度高,B、C、AC、BC、A2、B2和C2对方程影响显著。湿混时间与总混时间三维效应见图7A,湿混时间一定时,随着总混时间的变化,综合评分先增加后降低,响应面坡度较大;在总混时间一定时,随着湿混时间的变化,综合评分先增加后降低,响应面坡度明显。筛网孔径与总混时间三维效应见图7B,在筛网孔径一定时,随着总混时间的变化,综合评分先增加后降低,响应面坡度较大;在总混时间一定时,随筛网孔径的变化,综合评分先增加后降低,响应面坡度不明显。经Design Expert 软件分析结合具体试验,选取最佳制粒工艺:湿混时间30 min、筛网孔径1.40 mm、总混时间30 min。经3 次平行试验,证明优化的制粒工艺可行。

表6 制粒试验设计及优化结果Tab.6 Granulation test design and optimization results

图7 总混时间、湿混时间和筛网孔径交互作用的响应面分析Fig.7 Response surface analysis of the interaction between total mixing time,wet mixing time and screen aperture

2.6 改良畜禽清肺颗粒的湿颗粒烘干工艺

按照优化的制粒工艺,采用不同的烘干工艺制备的颗粒均为棕色,色泽无差。当温度达70 ℃、烘干4 h 时,干燥失质量小于2%,考虑经济成本选择其为最佳烘干工艺。

2.7 改良畜禽清肺颗粒的整粒工艺

1.40 mm 孔径漩振筛整粒,粗颗粒用摇摆颗粒机1.40 mm 孔径筛网继续整粒时的堆密度最大,休止角最小,选为最佳整粒工艺。

2.8 改良畜禽清肺颗粒中药物有效成分含量测定

传统与改良畜禽清肺颗粒各药物有效成分的出峰时间基本一致(表7),试验结果可信。改良畜禽清肺颗粒较传统清肺颗粒(R,S)-告依春含量提高22.67%,槲皮素-3-O-β-D-葡萄糖-7-O-β-D-龙胆双糖苷含量提高25.39%,甘草苷和甘草酸铵含量均提高1倍以上。

表7 畜禽清肺颗粒中药物有效成分含量测定结果Tab.7 Determination results of effective components content in livestock and poultry Qingfei granules

3 结论与讨论

中药的提取技术是提高中药材生物利用率和控制其质量的重要环节,选择合理的试验设计方法是十分关键的。由于涉及的因素水平较多,为确保结果的精确性,本研究在单因素试验的基础上进行响应面法优化,综合方差分析和回归分析结果对试验数据进行分析。本研究选取畜禽清肺颗粒组方中君药板蓝根的有效成分(R,S)-告依春含量作为组方提取工艺的评价指标,并结合颗粒制备常用的指标休止角、干燥失质量、成型率、色泽、吸湿率和溶化性进行综合评价,优化改良畜禽清肺颗粒制备工艺,最终确定最佳颗粒制备条件。发酵条件:接菌比例3%、培养温度37 ℃、培养时间72 h;浸膏提取工艺:加水量8 倍、提取1.5 h/次、提取2 次;醇沉工艺:相对密度1.35、乙醇含量70%、醇沉时间24 h;颗粒处方:浸膏与辅料比例1∶7.6、乙醇含量80%、乳糖和糊精比例1∶2;制粒工艺:湿混时间30 min、筛网孔径1.40 mm、总混时间30 min;最佳烘干工艺:70 ℃烘干4 h;整粒工艺:1.40 mm 孔径的漩振筛整粒,粗颗粒用摇摆颗粒机1.40 mm 孔径的筛网继续整粒。改良清肺颗粒相较传统清肺颗粒,(R,S)-告依春、槲皮素-3-O-β-D-葡萄糖-7-O-β-D-龙胆双糖苷、甘草苷和甘草酸铵的含量均提高。

益生菌固态发酵技术常应用于中药提取中[10-13]。前人研究结果显示,芽孢杆菌固态发酵技术可提高中药有效成分的生物转化率。郭宁等[14]采用枯草芽孢杆菌固态发酵黄精,发酵后的浸出物、总多糖和总皂苷含量均有提高。黄纯莹等[15]采用巨大芽孢杆菌和黑曲霉发酵三七药渣结果表明,发酵后多糖含量分别提高12.36%和11.65%。侯美如等[16]采用解淀粉芽孢杆菌固态发酵黄芪,在37 ℃条件下发酵72 h,发酵后黄芪多糖、皂苷和黄酮的含量对比发酵前均有提高,分别提高39.59%、22.63%和41.59%。吴金梅等[17]采用地衣芽孢杆菌和屎肠球菌分别对党参黄芪和党参红芪进行发酵,发酵后的多糖和小肽含量均有提升。李铉军等[18]采用枯草芽孢杆菌固态发酵人参,发酵后稀有皂苷Rg3 含量较发酵前提高了53.75%。胡美忠等[19]利用混合芽孢杆菌剂发酵黄荆子,发酵后黄荆子中黄酮含量提高了3 倍。固态发酵技术具有增强药物有效成分、降低中药毒副作用、提高中药有效成分利用率和节约药材资源、保护生态环境等特点[20-21]。本研究结果同样证明了中药组方经过发酵后药物的有效成分含量显著提高,未来可对药物机制进行深入研究,使生产工艺更佳合理规范。综上,畜禽清肺颗粒的改良工艺适合应用于实际兽药生产。