含径向水力割缝钻孔导向压裂裂缝形态及影响要素

2022-05-27夏彬伟

周 雷,李 立,夏彬伟,于 斌

(1.重庆大学 煤炭灾害动力学与控制国家重点实验室,重庆 400030;2.重庆大学 资源与安全学院,重庆 400030)

煤矿开采生产中,煤层上方常赋存有以砂岩、石灰岩等岩性为主的储层,当上覆储层具有厚度大、完整性强、节理不发育和强度大的特点时即坚硬顶板。在我国,坚硬顶板分布广泛,超过1/3的煤层及一半以上的生产矿区表现有坚硬顶板特征。坚硬顶板引发的生产安全问题十分突出,其大面积垮落极易造成人员伤亡、设备损坏以及生产中断。近10 a来坚硬顶板事故在煤矿事故发生起数和死亡人数中占比高达44.41%和32.28%,在各类矿井灾害中占据首位。我国近一半的煤炭资源赋存于6~20 m及以上的特厚煤层当中。而随着采煤技术朝着机械化和智能化不断发展,大采高及特大采高开采技术的研发应用大幅度提高了特厚煤层的生产产能和效率,但是同时带来了新的问题。一方面,工作面推进速度更快,煤炭开采规模更大,悬顶面积往往高达数十万平方米;另一方面,采空区体积显著增大,覆岩破裂带高度也随之增大,破裂带高度可达采高的18倍。特厚煤层大采高开采背景下,坚硬顶板赋存位置更远、覆盖面积更宽、垮落波及范围更广,对于煤矿安全生产及坚硬顶板灾害防治提出了新的要求。

于斌等针对上述问题首先提出了“大空间”、“远近场”等概念,开展大量研究并取得了系列成果,对于大空间采场覆岩结构及作用机制、远场关键层破断形式、远近场结构失稳矿压作用与控制技术等有了深入认识,认为“低位组合悬梁、中位砌体梁、高位大结构”是大空间采场的一般性显著特征,在工作面推进过程中,“低位组合悬梁、中位砌体梁”是由于近场关键层发生“竖O-X”三角板破断形成的,远场关键层则发生“横O-X”三角板破断形成“高位大结构”,其中远场结构失稳对于工作面强矿压以及工作面临空侧巷道变形起到关键作用,并且对于工程实际提出了地面钻孔压裂和井下顶板预裂协同的解决方案,以期有效弱化远近场坚硬顶板。井下顶板预裂已有大量研究,深孔爆破技术及井下压裂技术均表现出良好效果。但是对于地面钻孔压裂弱化远场坚硬顶板尚未有足够研究和有效的解决方案。现有相关研究表明,致密岩层水力压裂裂缝形态单一,且垂直于最小主应力的方向。我国85.9%煤矿的最小主应力在水平方向,因此,地面钻孔水力压裂远场坚硬顶板形成的垂直裂缝难以有效、大范围地破坏坚硬顶板,达到顶板控制“横切纵断(横切:水压裂缝横向水平扩展使顶板分层,纵断:纵向垂直扩展使顶板分块)”的目标,因此采用导向压裂技术具有重要意义。

预制裂缝是导向压裂裂缝的一种方式。按照预制裂缝的方式不同可分为机械割缝导向、水力割缝导向2种形式。机械割缝依赖于切割刀具深入钻孔中部进行径向或轴向割缝,预制裂缝受到刀具尺寸限制;水力割缝则依托于高压水射流,割缝尺度可达数米,具有更好的裂缝导向能力。部分学者就割缝导向压裂开展了理论和数值分析研究,证明了割缝具有导向水力裂缝的能力,但是相关研究往往局限于二维、且未考虑钻孔的作用。由于在试件内部预制裂缝较为困难,真三轴条件下的割缝导向压裂试验研究相对较少。GAO、LIN和DENG等将钻孔-割缝一体化的镂空金属件预制在人工试件内部,并开展了真三轴水力压裂试验,探究了预制裂缝方位对裂缝扩展模式的影响规律,但上述试验和工程实际情况差距较大,且水压裂缝只能从预制裂缝的尖端起裂。邓琼伟、杨录胜和刘正和等制备了带有钻孔轴向预制裂缝的砂岩方形试件,并开展水力压裂试验分析了预制裂缝方位对于水压裂缝起裂和扩展的影响。针对垂直钻孔,轴向预制裂缝导向的水压裂缝仍然垂直,达不到水平导向的作用。径向水力割缝从原理上可将水压裂缝90°导向,但相关研究鲜有报道。

综上所述,笔者在前人的基础上,以200 mm×200 mm×200 mm致密砂岩试件作为研究对象,采用高压水射流在试件中部预制径向环形缝槽,设置不同的应力条件进行真三轴水力压裂物理试验,分析含径向水力割缝钻孔导向压裂裂缝起裂模式及形成原因,建立含径向水力割缝钻孔导向压裂起裂扩展模型以及起裂模式判定准则,分析含径向水力割缝钻孔导向压裂裂缝形态的影响要素,为煤矿远场坚硬顶板导向压裂控制提供参考借鉴。

1 砂岩水力割缝导向压裂物理试验

1.1 试验系统

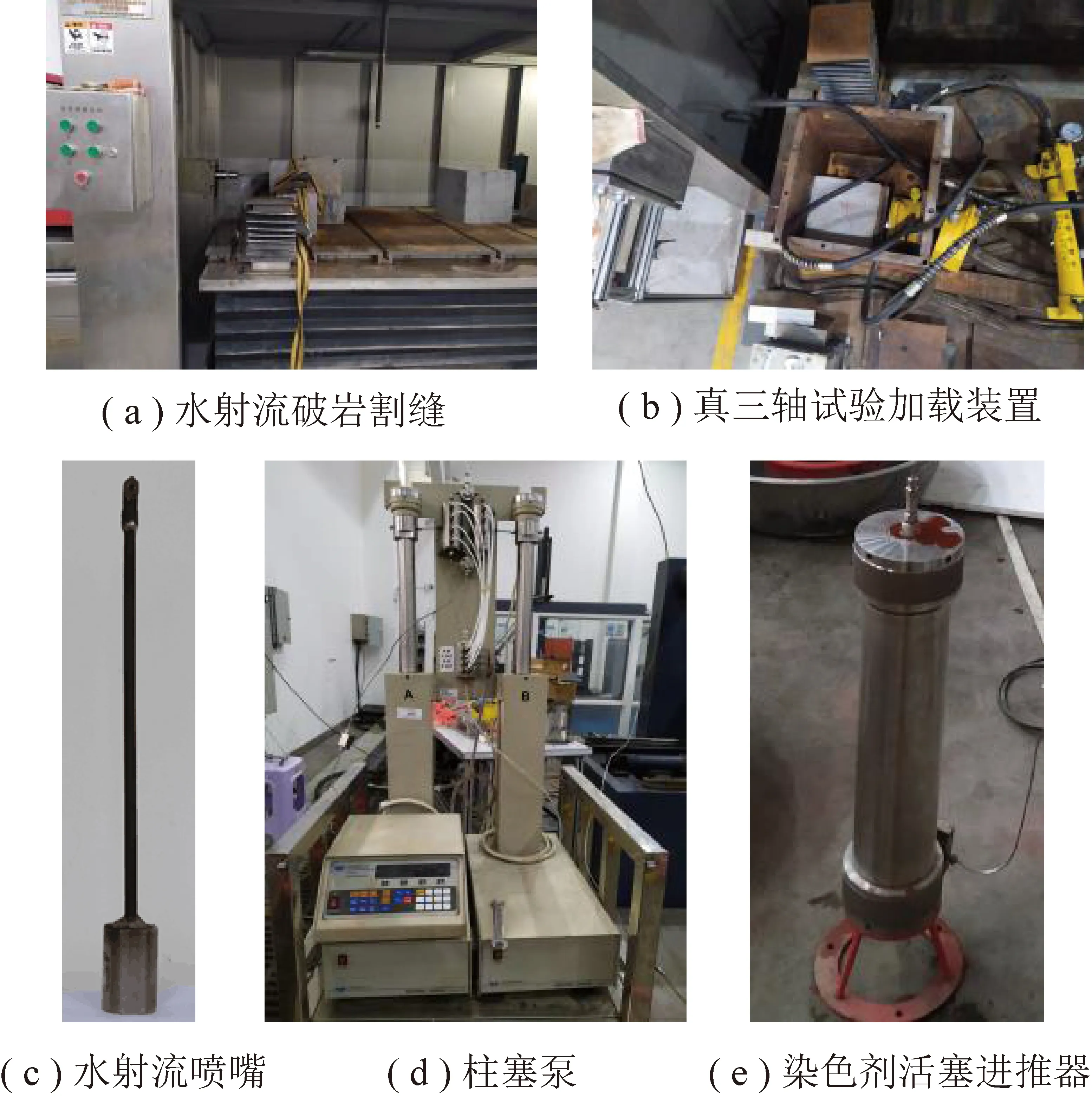

开展割缝导向水力压裂试验,主要装备有四维水射流测试系统、真三轴加载试验装置、柱塞泵、染色剂活塞进推器,如图1所示。四维水射流测试系统由团队自主研发,可实现高压磨料射流破岩,在试件内部按照需要通过水射流喷嘴进行水力射孔或者旋转水力割缝形成预制裂缝。真三轴加载试验装置由箱体、上盖板、内加压板及加压螺栓组成,可实现3个方向的应力加载。柱塞泵由A/B泵组成,可分为恒流和恒压2种运行模式,最大注液压力为50 MPa,最小注液排量为0.1 mL/min,最大注液排量为100 mL/min。为实现通过染色剂直观观察裂缝形态,同时避免污染柱塞泵,在试验过程中接入染色剂活塞进推器。

图1 水力压裂试验设备Fig.1 Hydraulic fracturing equipments

1.2 试件制备

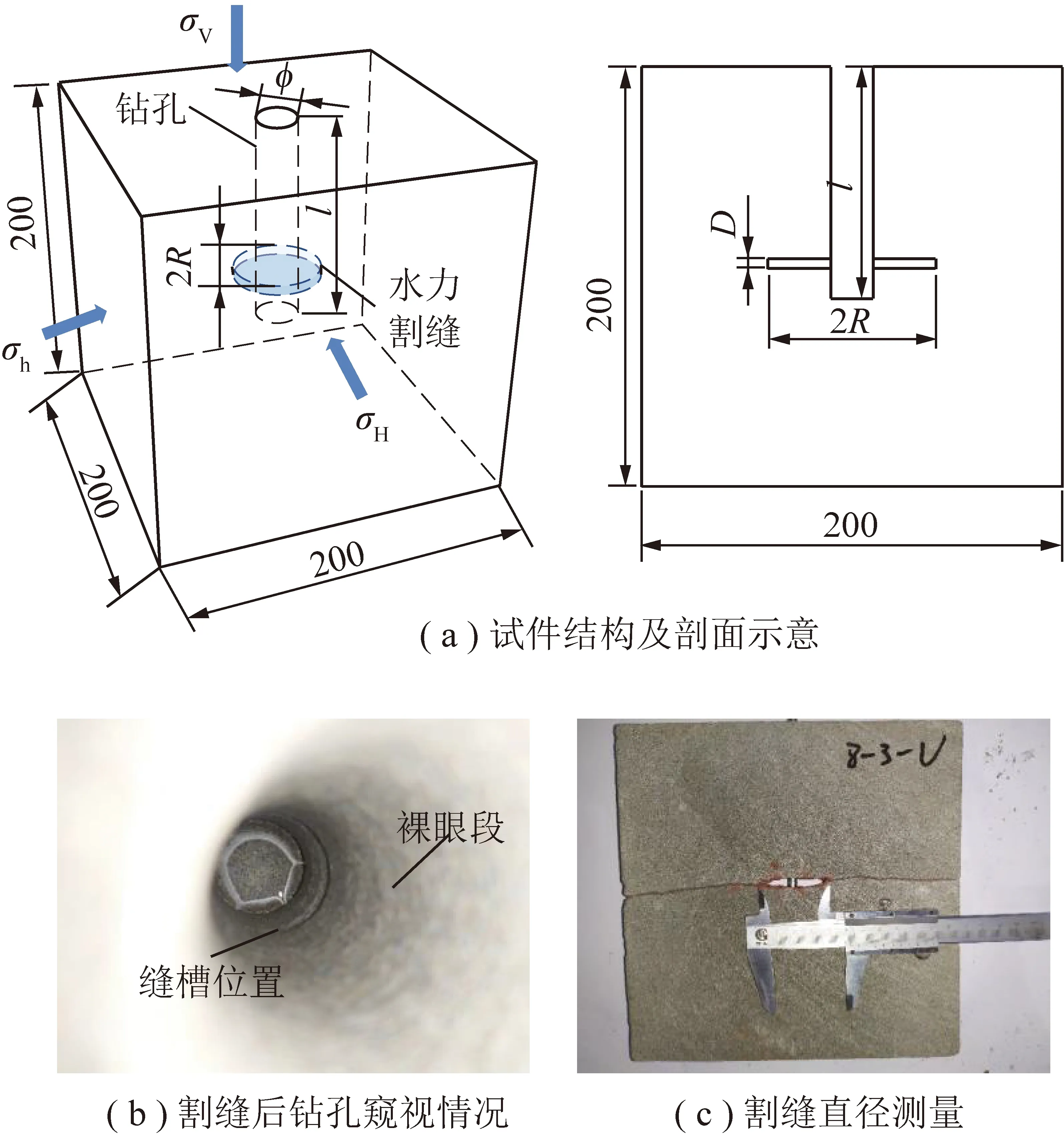

砂岩是煤层顶板中的常见岩石类型,因此试验采用致密砂岩作为试件。试件几何形状为立方体,加工尺寸为200 mm×200 mm×200 mm。在试件表面中心点通过直径25 mm的钻杆向内部钻进100 mm,形成深度=100 mm、直径=25 mm的钻孔裸眼段,如图2(a)所示。试件外表面及钻孔表面完整,均没有明显裂纹(图2(b))。然后利用高压磨料射流在钻孔底部旋转割缝,流体压力控制为20 MPa,射流时间控制为2 min,在端部形成直径2=33~45 mm、高度=2~3 mm的缝槽。割缝完成后,在钻孔内布置压裂管并通过环氧树脂进行封孔,固定压裂管并在底部预留裸眼段。

图2 试件结构示意及砂岩试件割缝效果Fig.2 Schematic diagram of specimen structure andslotting effect of sandstone specimens

1.3 试验方案

本次试验使用清水压裂,注液排量设置为20 mL/min,设置垂直应力方向为钻孔方向,设置最大水平主应力方向和最小水平主应力方向为割缝方向。随着埋深增加,我国主要煤层的地应力状态由逆断型(>>)向正断型(>>)转变,在深部煤矿中,地应力类型普遍为正断型应力状态,最小主应力由垂直主应力变化为水平主应力,在张集煤矿、母 杜 柴 登 煤 矿等部分浅部煤矿中,最小主应力也表现为水平主应力,要形成水平扩展裂缝,主要依靠割缝导向作用和克服垂直应力,因此结合探究含径向水力割缝钻孔导向压裂过程中割缝导向作用、应力控制作用2者的相对强弱变化规律这一目的,本次试验设置5个垂向主应力值:0,4,6,8,10 MPa,最大水平主应力和最小水平主应力均设置为0,通过改变垂直应力大小实现不同的应力状态,分为无应力差、低应力差、中应力差、次高应力差和高应力差5个试验组,试验方案见表1。

表1 试验设计

2 试验结果及裂缝形态分析

由于试件为200 mm见方的致密砂岩,通过CT难以完成内部裂缝的扫描,因此在压裂试验完成后通过切割机将试件沿垂直于裂缝方向将其切片等分为5份,每块尺寸为200 mm×200 mm×40 mm。

获取切片图像后逐一通过人工手动提取位于水压裂缝上的像素点,建立裂缝点三维坐标数据集,并将裂缝点坐标数据集通过Delaunay2D算法进行三角网格划分即可得到水压裂缝面的三维空间形态。

无应力差、低应力差、中应力差、次高应力差和高应力差5个试验组裂缝面数字化处理结果如图3所示。

无应力差试验组沿割缝平面产生水平方向的单一横切型主破裂面(图3(a))。低应力差试验组产生近水平方向的单一横切型主破裂面,一侧破裂面与水平面呈约30°(图3(b))。中应力差试验组在试件中心产生2条主破裂面,一条沿水平方向扩展形成横切型主破裂面,一条沿垂直方向扩展形成纵断型主破裂面,2条主破裂面相互垂直呈“十”字型(图3(c))。次高应力差试验组也形成一条主破裂面,但是呈现出不同的扩展方向,主破裂面上部扩展方向为垂直方向,而主破裂面下部扩展存在时空转向特征,其初期扩展方向在割缝尖端表现为斜向扩展(与水平面呈约20°),随着裂缝尖端远离割缝尖端其后期扩展方向逐渐表现为垂直方向。总体上呈现为“上部垂向扩展+下部垂向扭转”的演化模式,以纵断型破裂面为主(图3(d))。高应力差试验组沿垂直应力方向产生单一纵断型主破裂面(图3(e))。

图3 试件裂缝面数字化处理Fig.3 Digital processing of fractures of test specimens

总体而言,无应力差时,三向主应力均为0,即最小主应力不具有控制作用,裂缝主要沿割缝平面扩展,形成水平裂缝;低应力差时,裂缝主要沿割缝平面扩展,但是最小主应力位于水平方向但与垂直应力差值较小,其作用下使得水力压裂形成带有一定偏转的水平裂缝;中应力差时,位于水平方向的最小主应力与垂直应力差值较大,裂缝同时沿割缝平面和钻孔方向扩展,为“水平扩展+垂向扩展”复合的“十”字型演化模式;次高应力差时,位于水平方向的最小主应力与垂直应力差值进一步加大,裂缝形态存在扭转,为“垂向扩展+转向扩展”复合的复杂裂缝模式;高应力差时,位于水平方向的最小主应力与垂直应力差值最大,裂缝沿钻孔方向扩展,形成垂向裂缝。

2.1 裂缝起裂位置分析

不同的三向主应力条件下,水力压裂起裂点不同。无应力差、低应力差情况下水力割缝导向压裂的起裂点均位于缝槽尖端,在裸眼段并未发现裂缝及染色剂;中应力差、次高应力差情况下水力割缝导向压裂的起裂点则同时存在于缝槽尖端和裸眼段;高应力差情况下水力割缝导向压裂则明显不同于其他试验组,起裂点位于裸眼段,在缝槽尖端部分未发现裂纹。可以发现,水压裂缝起裂点的位置与三向主应力状态具有密切关系,当垂向主应力较小时,起裂点主要位于割缝尖端,垂向主应力增大到一定程度时,水压裂缝则沿钻孔裸眼段孔壁起裂;垂向主应力控制在一定范围时,水压裂缝既可以在割缝尖端起裂,也可以在裸眼段孔壁起裂。

2.2 裂缝扩展形态分析

主应力差变化时,裂缝扩展情况也有所不同。对比图3(a),(e),无应力差和高应力差情况下水力割缝导向压裂试验结果存在显著差异。

无应力差条件下水压裂缝沿缝槽平面形成单一水平主裂缝,水力割缝导向发挥主要控制作用,高应力差条件下水压裂缝则沿钻孔方向(即方向)形成单一垂向主裂缝,原始最小主应力发挥主要控制作用。

这一结果说明水压裂缝既受到水力割缝的导向作用,也受到原始最小主应力的控制作用,2者的相对强弱是决定裂缝空间形态的重要因素。

进一步对比低应力差、中应力差和次高应力差情况下水压裂缝扩展的方向。低应力差时,水压裂缝扩展方向为近水平方向,与缝槽平面存在一定的偏转,但是转向幅度较小(近水平面呈约30°)(图4(a))。中应力差时,水压裂缝表现为2个方向同步扩展,一方面水力割缝导向作用影响下向水平方向扩展,另一方面原始最小主应力控制作用影响下向垂直方向扩展,2个扩展方向正交(图4(b))。次高应力差时,水压裂缝同样存在2个扩展方向,其中一个方向为沿钻孔方向(即方向)扩展,另一个方向为沿缝槽平面方向扩展一段距离后大幅度转向沿钻孔方向(即方向)扩展(图4(c))。虽然水力割缝在3个试验组中都表现出导向作用,但是由于垂直应力增大,次高应力差试验组的导向作用仅体现在裂缝扩展初期;而较低垂直应力下,低水平应力差和中水平应力差试验组的导向作用保持到裂缝扩展至完全贯穿试件。

图4 试件应力状态及水压裂缝起裂扩展方向Fig.4 Stress states and hydraulic fracture extension directions of test specimens

综合上述分析可以发现,水力割缝导向压裂在不同的应力条件,裂缝起裂和扩展行为存在差异,针对这一问题可以作如下定性解释:

(1)水力割缝对于水压裂缝发育行为具有导向作用(诱导水压裂缝沿割缝方向发育),最小主应力对于水压裂缝起裂和扩展具有控制作用(诱导水压裂缝垂直于最小主应力方向发育),由于割缝方向垂直于钻孔方向(即与最小主应力方向平行),割缝导向作用与最小主应力控制作用的影响路径不同。所以二者共同作用下有利于产生“横切纵断”复合型裂缝网络。

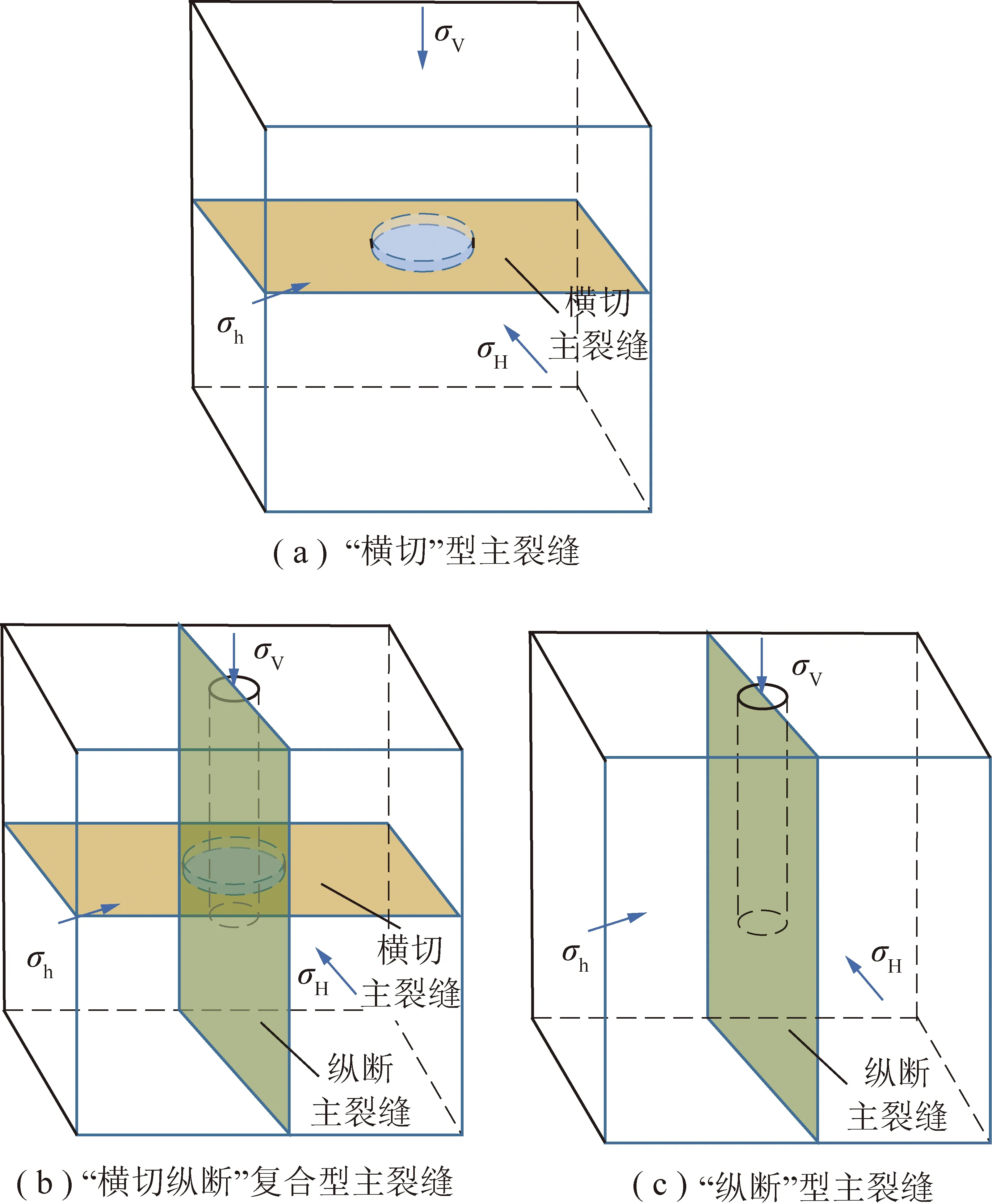

(2)最小主应力控制作用随着应力差增大而增强。较低应力差时,最小主应力控制作用较弱,割缝尖端应力集中效应导致的裂缝导向作用更为显著,为裂缝起裂扩展提供优势路径,驱使水压裂缝沿割缝平行起裂和扩展,产生单一“横切”型主裂缝(图5(a))。

应力差增大至一定阈值时,最小主应力控制作用随之增强,与割缝导向作用竞争,两者提供的发育路径所需消耗能量差异不大,共同诱导水压裂缝起裂和扩展,形成“横切纵断”复合型裂缝网络(图5(b))。

较高应力差时,最小主应力控制作用明显占优,水压裂缝垂直于最小主应力扩展所需消耗能量显著小于沿割缝扩展所需消耗能量,最终产生单一“纵断”型主裂缝(图5(c))。因此,最小主应力控制作用与割缝导向作用的相对均衡是产生“横切纵断”复合型裂缝网络的关键。

图5 水力割缝导向压裂3种裂缝扩展模式Fig.5 Three typical fracture extension modes of hydraulicslotted fracturing

3 钻孔割缝压裂裂缝起裂模式判定准则

前述试验结果表明,水力割缝导向压裂的起裂和扩展主要受到最小主应力控制作用和割缝导向作用共同影响,前者效应较强则产生“纵断”型主裂缝,后者效应更具优势则产生“横切”型主裂缝,2者差异较小时则形成“横切纵断”复合型裂缝网络。为了定量分析两者的作用效果,笔者采用平面应变模型,分别建立考虑水力割缝和钻孔裸眼形式的水力压裂模型。

基本假设:① 储层岩石均匀且各向同性,为理想弹塑性材料;② 模型尺寸远大于割缝尺寸和钻孔尺寸;③ 垂向主应力与割缝平面垂直,钻孔方向与垂直主应力方向平行,即割缝只受到垂直应力和内部流体压力;④ 割缝为平面应变问题,只发生小应变和小范围屈服;⑤ 忽略流体滤失。

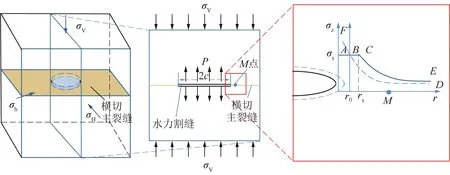

3.1 割缝导向起裂扩展模型

无应力差、低应力差、中应力差和次高应力差试验组中存在明显的水平“横切”型裂缝,其起裂于割缝尖端,初始扩展方向为割缝方向,即受到割缝导向作用的影响。由于割缝平面与垂向主应力正交,因此可认为仅发生张拉破坏(Ⅰ型裂缝),可通过割缝导向压裂模型进行分析(图6)。

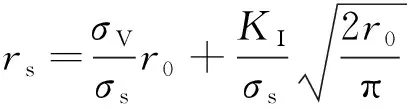

基于弹性力学可知沿割缝延长线上距离割缝尖端处点垂直于割缝方向的局部应力为

(1)

式中,为Ⅰ型裂纹应力强度因子,MPa·m;为点到割缝尖端的距离,m。

其中,由2部分组成:

(2)

式中,为流体作用下的Ⅰ型裂纹应力强度因子,MPa·m;为地应力作用下的Ⅰ型裂纹应力强度因子,MPa·m;为流体压力,MPa;为割缝半径,m。

不考虑塑性区,随在沿割缝轴线上的应力分布如图6中虚线所示。考虑产生塑性区,应力发生松弛,弹性区的应力场向裂纹前方平移,于是新的应力分布如图6中实线所示。

图6 割缝导向起裂扩展模型Fig.6 Fracture extension model of slot tip

根据Irwin等效模型法,假设存在使与应力积分相等且点处等于屈服强度。

(3)

其中,与下应力积分计算公式为

(4)

式中,和分别为虚线段和实线段与横坐标围成的面积;为Irwin模型给出的裂纹尖端塑性区大小,即塑性区特征长度,m,塑性区特征长度内应力等于屈服强度。

将式(1),(2),(4)代入式(3),可得

(5)

(6)

将式(5)代入式(6),可得

(7)

根据非线性断裂力学理论,当塑性区特征长度达到一定阈值,即等于塑性区临界特征长度时,发生裂纹扩展,即割缝导向起裂扩展判定公式为

=

(8)

式中,为割缝导向作用下的Ⅰ型裂纹塑性区特征长度,m;为岩石Ⅰ型裂纹塑性区临界特征长度,m。

3.2 钻孔裸眼起裂扩展模型

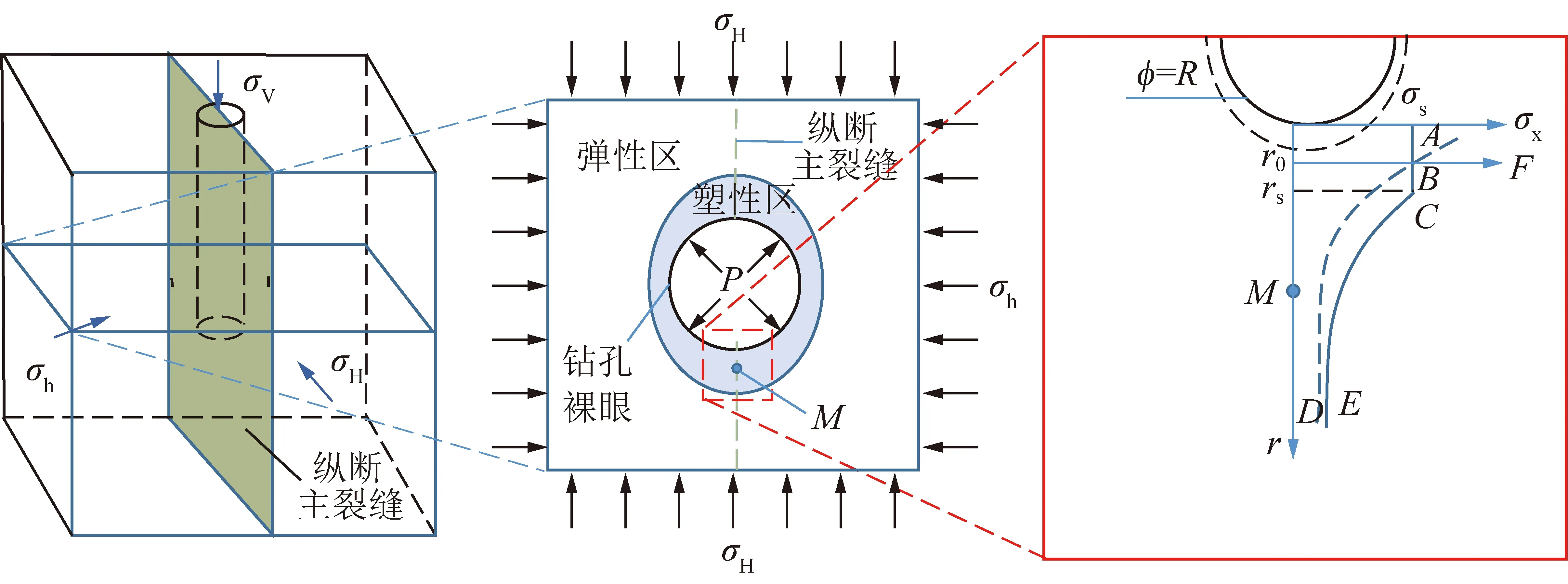

中应力差、次高应力差和高应力差试验组均产生有垂向“纵断”型主裂缝,其起裂于钻孔裸眼段,并沿钻孔方向扩展。3组试验均显著受到最小主应力控制作用影响,可通过钻孔裸眼压裂模型进行分析(图7)。

图7 钻孔裸眼起裂扩展模型Fig.7 Fracture extension model of well bore-hole

过钻孔中心点且垂直于最小水平主应力的直线上取点,该点距离钻孔尖端,则该点的局部应力随的变化规律为

(9)

式中,为点平行于最小水平主应力方向的局部应力,MPa;为钻孔半径,m。

根据Irwin等效模型法,有

(10)

(11)

将式(9),(11)代入式(10),可得

(12)

(13)

由于为非负实数,所以取正值为

(14)

根据非线性断裂力学理论,当塑性区特征长度达到塑性区临界特征长度时,发生裂纹扩展,即钻孔裸眼起裂扩展判定公式为

=

(15)

式中,为考虑钻孔裸眼作用下的Ⅰ型裂纹塑性区特征长度,m。

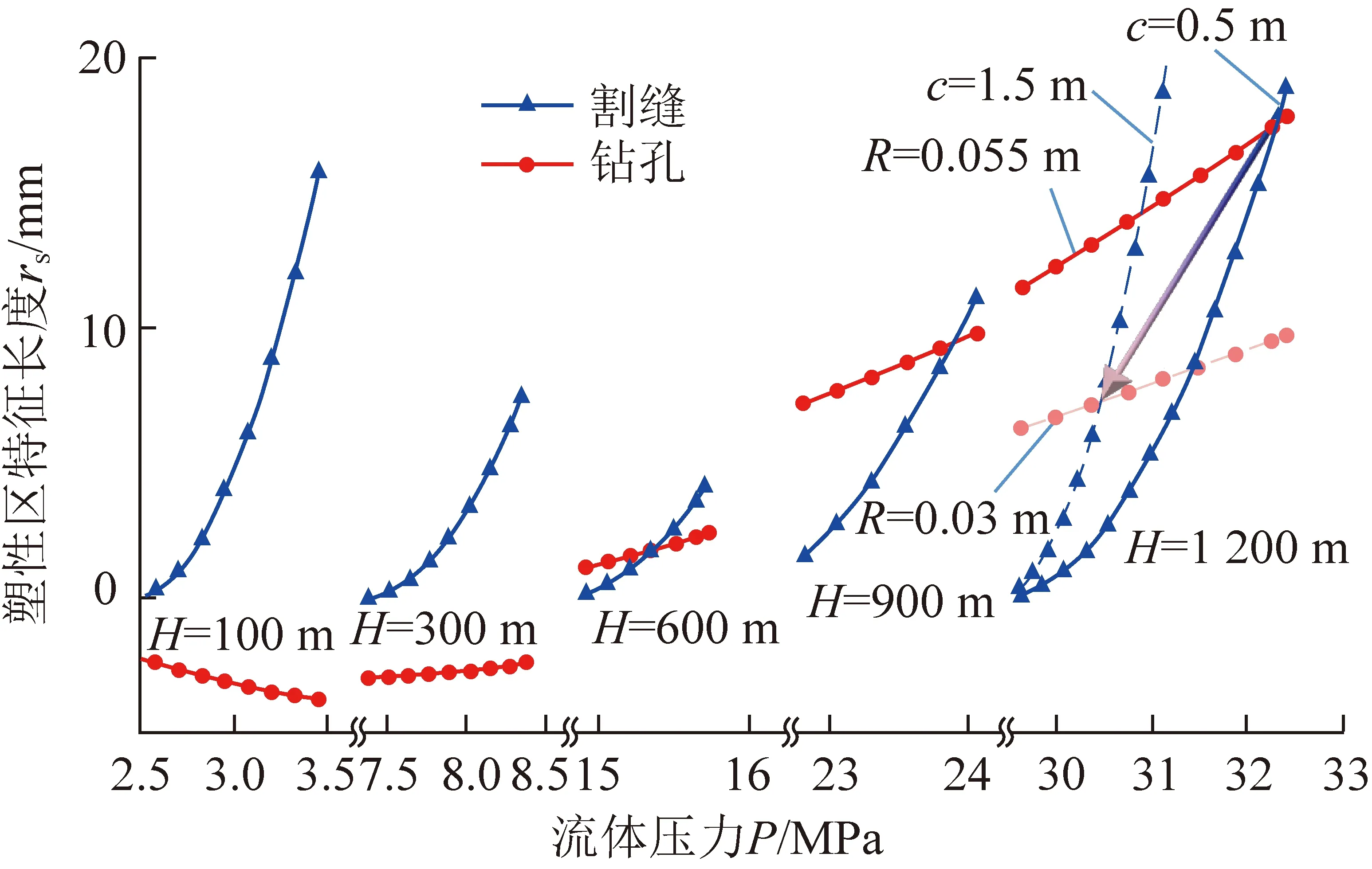

3.3 起裂模式判定准则

值得注意的是,塑性区特征长度与流体压力均呈正相关关系。取和之比,可以表征水力割缝导向作用相对于最小主应力控制作用的强弱,进而定量判定割缝导向压裂起裂模式,公式为

(16)

式(16)表明,越大,则也越大,即水力割缝导向作用效应更强。当或达到临界值时,若>1,那么倾向于形成“横切”型主裂缝如图5(a)所示;反之,则倾向于形成“纵断”型主裂缝如图5(c)所示;若接近于1,割缝导向压裂容易形成“横切纵断”复合型裂缝网络如图5(b)所示。

因此在工程实际中,将式(7),(13)代入式(16),即可判定含径向水力割缝钻孔导向压裂过程中裂缝扩展模式。

4 钻孔割缝压裂裂缝起裂模型主要影响因素

4.1 塑性区临界特征长度rs,critic

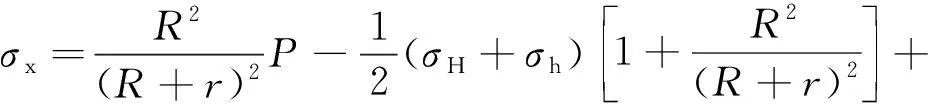

选取=0.5 m,=0.055 m,=14.7 MPa,=16.2 MPa,=8.7 MPa,=4 MPa,根据裂缝模式判定准则和具体公式,考察裂缝模式随塑性区临界特征长度的变化规律,如图8所示。

图8 裂缝起裂模式随塑性区临界特征长度变化规律Fig.8 Variation relationship between fracture initiation patternand critical characteristic length of plastic zone

割缝塑性区特征长度和钻孔塑性区特征长度与流体压力均呈正相关关系,但是前者为二次函数关系,增长幅度随着流体压力的提高而显著增大,而后者增长幅度缓慢,因此也整体表现为随流体压力变化的二次函数关系。值得注意的是,当=15.425 MPa时,接近1,此时==2.1 mm。换言之,如果塑性区临界特征长度=2.1 mm,那么将产生“横切纵断”复合型裂缝网络;如果塑性区临界特征长度<2.1 mm,那么将产生“纵断”型主裂缝,反之则产生“横切”型主裂缝。

由上可知,流体压力的大小是决定水压裂缝是否产生的主要因素,流体压力较小时,塑性区长度无法达到塑性区临界长度因而无法起裂。塑性区临界长度的大小是决定裂缝模式的关键因素,钻孔塑性区长度优先达到塑性区临界长度就主导产生“纵断”型主裂缝,割缝塑性区长度优先达到塑性区临界长度就主导产生“横切”型主裂缝,2者同时达到塑性区临界长度共同作用产生“横切纵断”型复合裂缝。

4.2 割缝半径c、钻孔半径R

选取割缝半径=0.25 m/0.50 m/0.75 m,钻孔半径=0.055 m/0.084 m/0.117 m,=14.7 MPa,=16.2 MPa,=8.7 MPa,=4 MPa,考察裂缝模式随不同割缝半径和不同钻孔半径变化的规律,如图9所示。由图9可知,裂缝起裂模式随割缝半径、钻孔半径变化所表现出来的完全相反的变化规律。随割缝半径增大,同一应力状态、屈服强度及流体压力条件下,割缝塑性区特征长度也相应增大,即形成“横切纵断”复合型裂缝对应的塑性区临界特征长度越小(>>)。而钻孔半径越大,同一应力状态、屈服强度及流体压力条件下,钻孔塑性区特征长度也越大,形成“横切纵断”复合型裂缝对应的塑性区临界特征长度随之增大(<<)。

图9 裂缝起裂模式随割缝半径、钻孔半径的变化规律Fig.9 Variation relationship between fracture initiationpattern and radius of slot and well borehole

同时可以发现,在=14.7 MPa、=16.2 MPa、=8.7 MPa、=4 MPa条件下,存在多种形成“横切纵断”复合型裂缝起裂模式的方案。因此,在钻孔割缝压裂现场实施中,根据钻孔尺寸的不同,对于5寸管(=0.084 m)、7寸管(=0.117 m)等管型应针对性设计割缝流体压力、割缝时间等参数以达到所需的理想割缝半径。以直径为5寸的钻孔为例(=0.084 m),若地应力条件及岩石屈服强度如上所述,且塑性区临界特征长度为3 mm(),则设计割缝半径应为0.75 m。

4.3 储层埋深H

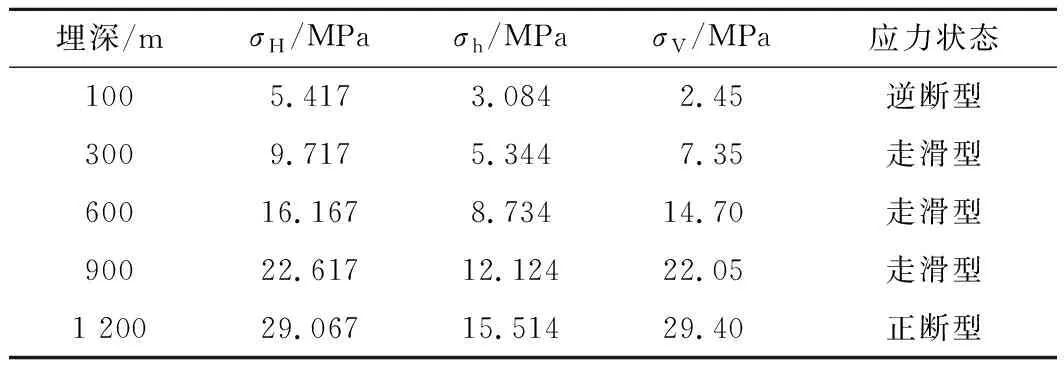

根据康红普等关于中国煤矿井下地应力分布规律的研究可知,我国浅部煤矿(<150 m)以逆断型应力状态(>>)为主,千米深井(>1 000 m)则主要呈现为正断型应力状态(>>),不同埋深下三向主应力具有线性变化规律:

(17)

基于式(17),分别以埋深=100,300,600,900,1 200 m为例,探究储层埋深对裂缝起裂模式的影响规律如图10所示。其中,钻孔半径设为0.055 m,割缝半径设为0.5 m,屈服强度设为4 MPa。不同埋深储层应力状态见表2。

图10 裂缝起裂模式随埋深的变化规律Fig.10 Variation relationship between fracture initiationpattern and depth

表2 不同埋深储层应力状态

埋深增大,储层应力状态由逆断型向走滑型过渡最终变为正断型。逆断型应力状态下(埋深100 m),为最小主应力,因此割缝塑性区特征长度显著增大时,钻孔内流体压力相对于水平主应力依然较小,不能形成对孔周的张应力。此时只形成以割缝主导的“横切”型主裂缝。

走滑型应力状态下,埋深较浅时(300 m),裂缝起裂模式和逆断型应力状态下一致;埋深进一步增加,割缝塑性区特征长度和钻孔塑性区特征长度同步增大,相交点显现,对应的塑性区临界特征长度分别为1.7 mm和9.5 mm,相交点处能够形成割缝、钻孔共同主导的“横切纵断”型裂缝模式。

正断型应力状态下(埋深1 200 m),为最大主应力,割缝塑性区特征长度增长时,孔周已具备一定程度的钻孔塑性区特征长度,若要形成“横切纵断”型裂缝模式,相交点对应的塑性区临界特征长度为17.6 mm。根据王维娟等的研究,裂尖塑性区边界尺寸为毫米级,因此可以认为该工况下难以形成“横切纵断”型裂缝模式,优势裂缝为“纵断”型主裂缝。假设塑性区临界特征长度为7 mm,在该工况下为实现“横切纵断”型裂缝起裂模式的预期,结合裂缝起裂模式随割缝半径、钻孔半径的变化规律(图8),可以通过减小钻孔半径(由0.055 m减小至0.030 m)、增大割缝半径(由0.5 m增大至1.5 m)的方法,使得相交点下移,如图10箭头所示。

5 结 论

(1)水力割缝导向压裂存在3种裂缝模式:“横切”型单一主裂缝、“纵断”型单一主裂缝、“横切纵断”复合型裂缝网络。垂向主应力越小,越容易形成“横切”型单一主裂缝;垂向主应力越大,破坏模式倾向于以“纵断”型单一主裂缝为主;垂向主应力在一定范围内时,“横切纵断”复合型裂缝网络为主要裂缝模式。

(2)通过Iwrin等效模型法,建立了割缝导向起裂扩展模型、钻孔裸眼起裂扩展模型以及钻孔割缝压裂裂缝起裂模式判定准则,定量评价最小主应力控制作用和水力割缝导向作用的强弱,能够指导大空间远场坚硬顶板地面直井割缝导向压裂进行水力割缝设计和施工。给定应力状态、钻孔半径、塑性区临界特征长度等条件下,根据割缝塑性区特征长度随流体压力变化公式,调整割缝半径,使割缝塑性区特征长度随流体压力变化曲线与钻孔塑性区特征长度同步等于塑性区临界特征长度,即可形成“横切纵断”复合型裂缝模式。

(3)钻孔割缝压裂裂缝起裂模型主要影响要素包括塑性区临界特征长度、割缝半径、钻孔半径、储层埋深。割缝塑性区特征长度和钻孔塑性区特征长度与流体压力均呈正相关关系,形成“横切纵断”复合型裂缝网络对应的塑性区临界特征长度随割缝半径的增大而增大,但是随钻孔半径的增大而减小;储层埋深对含径向水力割缝钻孔导向压裂裂缝形貌存在显著影响,随着埋深增加,裂缝形貌逐渐由“横切”型单一主裂缝向“横切纵断”复合型裂缝网络和“纵断”型单一主裂缝演变。