8.8 m超大采高工作面支架与围岩相互作用关系

2022-05-27杨俊哲刘前进范志忠李正杰

徐 刚,张 震,杨俊哲,刘前进,范志忠,李正杰

(1. 中煤科工开采研究院有限公司,北京 100013;2. 天地科技股份有限公司 开采设计事业部,北京 100013;3. 煤炭科学研究总院 开采研究分院,北京 100013;4. 国家能源集团神东煤炭集团有限责任公司,陕西 神木 719315)

我国厚煤层煤炭储量丰富,占煤炭总储量的40%~50%,大采高综采技术因其煤炭采出率高、巷道掘进率低等优点,已成为我国厚煤层开采的主要发展方向。随着我国大采高综采技术与装备水平的快速发展,大采高综采技术实现了跨越式的发展,大采高综采一次割煤高度、工作面推进速度、工作面产能不断增大,尤其是我国西部榆神及神东矿区,相继实现了采高5.0,6.0,7.2,8.0 m的跨越,2018年3月,神东上湾煤矿8.8 m超大采高综采工作面成功投产,工作面单产能力达到1 600万t/a,再次刷新了大采高综采工作面一次采全高的世界纪录。开采高度和开采强度的大幅度增加必然导致采场顶板破断状态和运动规律、矿压显现规律发生改变,增加了超大采高采场围岩失稳的几率及控制难度,而采场支架与围岩关系研究是采场矿山压力理论的重要内容,是指导工作面支架选型和顶板控制的理论依据。

目前,国内外学者对大采高支架与围岩关系进行了大量的研究工作。王国法等提出支架与围岩之间存在刚度耦合、强度耦合、稳定性耦合关系,分析了超大采高液压支架与围岩的强度、刚度、稳定性耦合关系及控制方法,采用理论分析与数值模拟方法研究了超大采高液压支架合理工作阻力确定的“双因素”控制法,并建立了脆性坚硬厚煤层煤壁片帮的“拉裂-滑移”力学模型;刘长友等分析了采场支架与围岩系统的组成及其刚度,认为在支架与围岩系统中,当直接顶与支架的相对刚度不同时,支架可具有不同的工作状态,并提出了支架在不同工作状态下适应围岩运动状况所应具有的基本条件;袁永采用系统动力学方法研究采场支架-围岩相互作用关系,初步建立了大采高综采采场“W-R-F-S”系统的SD模型,通过Vensim 软件的仿真模拟,定量描述了不同控制策略条件下系统的稳定性。笔者基于实验室实测数据给出了支架刚度范围,并采用弹性基础板力学理论对支架刚度与顶板下沉量之间的关系进行了分析。

以往针对大采高支架与围岩关系研究成果多集中于7.0 m以下,支护高度达到8.8 m的超大采高综采开采支架围岩关系的深入研究仍鲜有报道。超大采高高强度回采后,针对采空区巨大空间短时高速清空,矿压显现及支架围岩关系不了解。

支架与围岩相互作用关系包括强度耦合、刚度耦合与稳定性耦合,为系统分析超大采高支架围岩相互作用关系,笔者以神东上湾煤矿12401超大采高工作面为研究对象,在强度耦合、刚度耦合概念的基础上,结合超大采高采场矿压显现规律宏观分析,从支架工作阻力-时间曲线、顶板下沉量-时间曲线、顶板下沉量分布特征、支架刚度分布特征入手,分析了超大采高开采支架围岩相互作用关系,为超大采高开采围岩控制提供了现实依据。

1 矿井及工作面条件

上湾煤矿12401工作面是1-2煤四盘区首采工作面,开采1-2煤层,埋藏深度124~244 m,煤层厚度7.56~10.79 m,平均9.26 m,倾角1°~5°,煤层坚固性系数=2~4,节理裂隙不发育,硬度大、韧性高。工作面伪顶为0.52~1.75 m的泥岩,普氏系数1.32;直接顶为厚度2.10~8.07 m的灰白色细粒砂岩,普氏系数约1.3;基本顶为厚度5.68~20.34 m的灰白色粉砂岩,普氏系数约2.32;直接底为黑灰色泥岩,普氏系数约1.86。

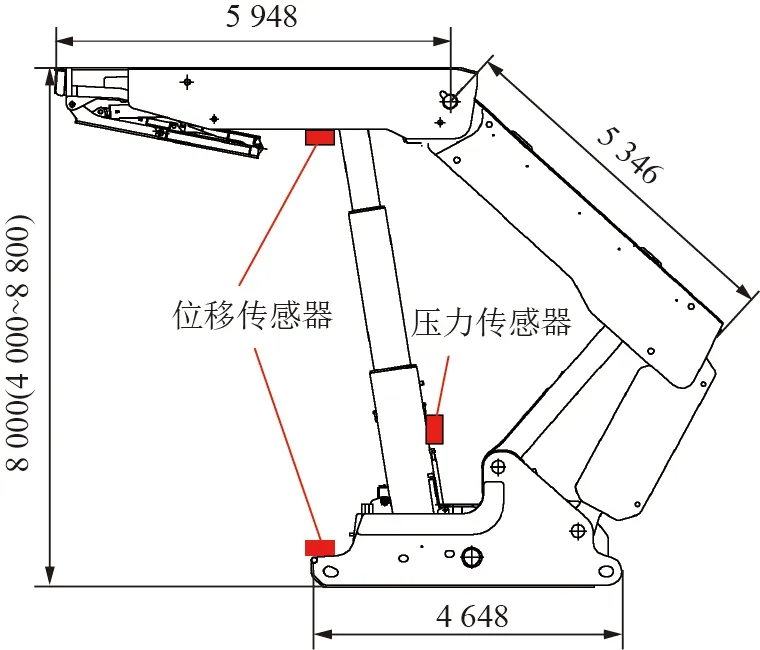

工作面采用大采高综采一次采全高工艺,沿顶布置,工作面倾向长度299.2 m,推进长度5 254.8 m,设计采煤机割煤平均速度为7 m/min,循环作业时间57.7 min。总共布置128台液压支架,其中基本支架为ZY26000/40/88D型两柱掩护式液压支架,最大支护高度8.8 m,额定工作阻力26 MN,额定初撑力19.782 MN,支架中心距2 400 mm,支架支护强度1.70~1.84 MPa,3级护帮。为实时监测支架工作阻力及顶板下沉量,在支架立柱、顶梁及底座上分别安装了具有自动监测功能的溅射薄膜型立柱压力传感器和基于磁致伸缩原理的位移传感器,测量精度分别控制在±1 MPa、±1 mm,如图1所示,为8.8 m超大采高综采工作面开采矿压显现特征及支架围岩相互作用关系的分析提供了全面系统的基础数据。

图1 支架立柱压力及顶板位移监测设备布置Fig.1 Layout of the monitoring equipment for the columnpressure and roof displacement of the hydraulic support

2 超大采高工作面支架工作阻力分析

2.1 工作面矿压显现规律

..矿压显现宏观特征

分析正常回采期间沿倾向方向支架工作阻力分布及支架增阻特征如图2,3所示,可知,超大采高工作面开采具有来压区域性明显、来压急增阻、非来压恒阻、大小周期来压的特点。图2显示工作面来压区域性明显,来压区间主要集中在工作面30~100号支架(工作面距机头70~240 m)范围,工作面两端头支架压力平缓,来压不明显。图3显示工作面来压期间矿压显现强烈,支架增阻形式主要为急增阻,支架循环增阻率平均达到73.1%,非来压期间工作面矿压显现异常缓和,支架增阻形式主要为缓增阻或微增阻形式,支架循环增阻率一般在10%以下。工作面大小周期呈现不规律性,每隔2~4个小周期发生一次大周期来压。

图2 正常回采期间支架压力平面分布Fig.2 Plane distribution diagram of support pressure duringnormal mining

图3 支架不同时期增阻特征Fig.3 Resistance increase characteristics of hydraulicsupports in different periods

统计分析了工作面推进方向130~4 600 m内215次完整周期来压情况,主要包括周期来压步距、来压持续距离、动载系数。

..周期来压步距分布特征

工作面顶板周期来压步距分布状态如图4所示。可知,超大采高工作面周期来压步距最大、最小值之间相差明显,周期来压步距分布在4.7~26.0 m内,平均13.15 m;周期来压步距以10~15 m为中心,向两侧呈现正态分布,其中25~30 m最大区域及0~5 m最小区域分布占比0.93%和0.47%,10~15 m内占比达到45.58%,15~20 m内占比达24.65%,5~10 m内占比达23.72%。

图4 超大采高工作面覆岩破断来压特征Fig.4 Pressure characteristics of the overburden failureperiod of the super large mining height working face

..工作面来压持续距离分布特征

工作面周期来压持续距离分布状态如图5所示。可知,由于“大小周期来压”现象,工作面来压持续范围同来压步距呈现相同的特征,表现为最大、最小值之间相差明显,工作面周期来压持续距离为1.6~10.9 m,平均4.93 m。来压持续距离以4 m为分界点,分成2部分,4 m以下占比达到47.36%,4 m以上部分占比52.64%,其中4 m以上部分区间所占比例由4~6 m的28.42%逐渐减小至10~12 m的3.16%。

图5 超大采高工作面来压持续距离分布特征Fig.5 Distribution characteristics of the periodical pressurecontinuous distance of the super large mining height working face

..来压强度分布特征

分析工作面开采期间周期来压动载系数分布状态,如图6所示。可知,超大采高工作面来压期间,工作面来压动载系数为1.17~1.66,平均为1.39,分布范围体现了工作面大、小周期来压特征。工作面动载系数主要分布于1.2~1.6,占比高达90.55%。工作面动载系数1.2以下及1.6以上的所占比例较小,分别为5.51%和3.94%。

图6 超大采高工作面来压强度分布特征Fig.6 Periodic compression strength distribution characteristicsof super large mining height working face

2.2 超大采高工作面支架工作阻力均化规律特征

..超大采高工作面Δ循环曲线

支架工作阻力变化可以直接反映顶板活动规律,是研究工作面矿压显现最重要的内容之一,支架工作阻力变化可以采用支架工作阻力随时间变化表示,简称支架Δ-曲线。工作面的开采过程是由几千个割煤循环组成,由于地质条件的复杂性,每个割煤循环内支架的Δ-曲线差异性较大,其所反映的顶板活动规律也就各不相同,任一循环内的Δ-曲线并不能代表工作面整体的顶板活动规律,为分析超大采高工作面顶板活动规律,统计了工作面Δ-曲线特征以及分布情况。

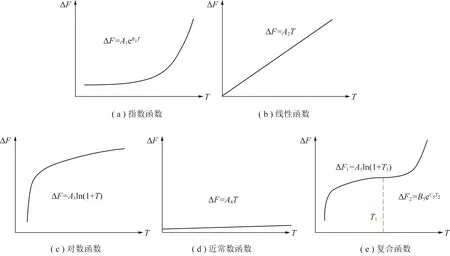

本次研究统计了超大采高工作面有效循环曲线523次,其中非来压期间447次循环,来压期间76次循环。分析可知,超大采高工作面Δ-曲线形态有5种类型,分别为指数函数、线性函数、对数函数、近常数函数、复合函数,如图7所示,图7中,Δ为循环内支架工作阻力的增量,kN;为循环内作业时间,min;~,,,均为拟合系数;为拟合的复合函数中对数函数段内的循环作业时间,min;Δ为拟合的复合函数中对数函数段内的支架工作阻力的增量,kN;为拟合的复合函数中指数函数段内的循环作业时间,min;Δ为拟合的复合函数中指数函数段内的支架工作阻力的增量,kN。

图7 5种ΔF-T曲线类型示意Fig.7 Schematic diagram of 5 types of ΔF-T curves

统计非来压期间支架Δ-曲线分布特征,见表1。由表1可知,非来压期间指数函数、线性函数、对数函数、近常数函数、复合函数分别占比18.34%,6.71%,9.84%,65.10%,0,其中近常数所占比例高达65.10%,表明超大采高工作面非来压期间支架增阻不明显,表现为支架工作阻力增阻率较低、增阻量较小;来压期间指数函数、线性函数、对数函数、近常数函数、复合函数分别占比31.17%,27.27%,27.27%,0,14.28%,指数、线性和对数3者占比相当,无近常数,表明超大采高工作面来压期间矿压显现强烈,支架增阻明显,表现为支架工作阻力的急增阻,增阻率及增阻量较大。

表1 超大采高开采工作面拟合函数统计Table 1 Statistics of fitting function of super largemining height mining face

..超大采高工作面Δ均化循环曲线

为寻求超大采高工作面增阻特点,引入均化循环概念,均化循环是指将大量循环拟合均化为一个循环,使用均化循环描述整个工作面顶板活动和工作面矿压显现大小。具体方法是把工作面大量支架-曲线进行拟合,提取出不同函数类型对应的参数均值,随后进行均化曲线计算。

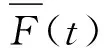

支架工作阻力均化循环函数为

(1)

由此,求得超大采高工作面来压及非来压期间Δ-均化循环曲线如图8所示。

图8 超大采高工作面来压和非来压ΔF-T均化循环曲线Fig. 8 ΔF-T homogenization cycles curves of incoming pressure andnon-incoming pressure in super large mining height working face

由图8可知,超大采高工作面开采来压及非来压期间支架增阻曲线呈现明显的差异性,来压期间支架工作阻力增阻速度远大于非来压期间。其中来压期间支架增阻呈现对数-大斜率线性复合增长趋势,从初撑力起始点支架压力即急剧增大,呈对数函数分布,在持续约10 min后呈大斜率线性分布,约60 min即增阻11.00 MN,达到额定工作阻力;非来压期间支架增阻呈现近常数或小斜率线性增长趋势,60 min即一个循环内支架增阻仅1.85 MN。

3 超大采高工作面顶板下沉量分析

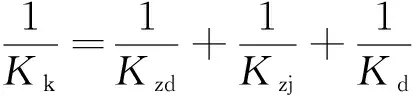

综采工作面支架-围岩系统是由顶板、支架、底板3部分构成,因此工作面顶板的总体下沉量包含了顶板的压缩变形量、支架的下缩量及底板的压缩变形量3部分,如式(2)所示。

=++

(2)

由胡克定律可知:

(3)

式中,为顶板的总体下沉量;为顶板的压缩变形量;为支架的下缩量;为底板的压缩变形量;为系统整体刚度;为顶板刚度;为支架刚度;为底板刚度支架增阻是由顶板下沉引起支架压缩导致的,其支架压缩量、支架刚度、支架工作阻力关系为

=+

(4)

式中,为支架工作阻力;为支架初撑力;为支架支撑面积;为控顶区中心沉降,即支架平均压缩量。

实际开采过程中针对顶底板压缩变形量难以测定,若底板不发生破坏或较为完整时,经验测试结果表明顶底板刚度为支架刚度的100~4 000倍,因此工作面顶板的总体下沉量主要表现为支架的下缩量,超大采高支架下缩量一定程度上是否可以代表顶板的下沉量。

3.1 ZY26000/40/88支架刚度分布特征

..支架刚度定义

支架工作阻力变化是支架围岩相互作用的综合体现,而支架刚度是建立“支架-围岩”系统力学模型以及分析系统整体稳定性的基础指标。

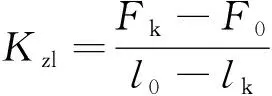

支架刚度分为线刚度和刚度,支架线刚度表示压缩支架1 mm(由于压缩量较小,单位采用mm)工作阻力变化量,支架刚度表示压缩支架1 m时支架支护强度变化量,其计算表达式为

(5)

(6)

式中,为支架线性刚度,kN/mm;为支架刚度,MPa/m;为支架循环末阻力,kN;,分别为支架初始加载时和结束加载前顶梁与底座距离,mm。

..超大采高工作面支架刚度

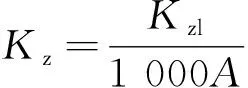

统计工作面2019-07-15—2019-08-15时间范围内20个周期来压期间支架刚度,其中来压期间120个循环,非来压期间60个循环,如图9所示。

图9 ZY26000/40/88超大采高支架刚度分布统计Fig. 9 Distribution statistics of the stiffness of the super largemining height hydraulic support of ZY26000/40/88

分析可知,ZY26000/40/88超大采高支架线性刚度范围5.64~474.40 kN/mm,支架刚度0.35~29.07 MPa/m。来压期间支架线性刚度51.2~474.4 kN/mm,支架刚度3.14~29.07 MPa/m;其中来压期间支架刚度主要集中在5~15 MPa/m,占比达到88.13%,其中5~10 MPa/m内比例达到66.1%;非来压期间支架线性刚度5.64~304.00 kN/mm,支架刚度0.35~18.62 MPa/m,主要集中在0~10 MPa/m,占比达到93.10%,其中0~5 MPa/m内比例达到58.62%。

实测结果表明,超大采高液压支架的刚度相差较大,最小刚度0.35 MPa/m,最大刚度为29.07 MPa/m,对应的线性刚度范围5.64~474.4 MN/m。超大采高工作面煤层顶板弹性模量为3.88 GPa,底板弹性模量为8.87 GPa,顶底板的弹性模量乘以横截面积即顶底板刚度,支架上方顶底板对应的横截面积为16.32 m,其对应的顶底板刚度为63.32~144.76 GN/m,顶底板的刚度分别是支架所测最大刚度的133倍和305倍,因此,支架的下缩量一定程度上可以代表顶板的下沉量。

支架刚度的大小受采高、乳化液体积压缩系数、受力状态等因素的影响。实验室测试过程中,由于以上因素基本为定值,因此对某一特定支架而言所测定的支架刚度亦为定值。而工作面实际开采过程由上千个割煤循环组成,单个循环内由于采高、乳化液体积压缩系数及支架上方合力作用点基本保持不变,因此测定的Δ-Δ关系曲线应为线性关系,即单个循环内支架所表现出的刚度应为定值,如图10所示。开采过程中每个循环采高并非定值,且每个循环内乳化液体积压缩系数、支架上方合力作用点并不相同,因此,实际开采过程中所测定的支架刚度应为变量值。上述分析与实测结果一致。

图10 工作面单个循环内的ΔF-ΔS关系曲线Fig.10 ΔF-ΔS relationship curves ina single cycle of working face

3.2 工作面顶板下沉量

..超大采高开采顶板下沉量分布特征

(1)沿工作面倾向方向顶板下沉量分布特征。

统计2019-07-15—2019-08-15期间,推进长度300 m范围内,总计20次周期来压期间工作面16号、30号、40号、60号、64号、76号、80号、113号支架顶板的下沉量,分析185个循环周期期间顶板的下沉量分布,如图11所示。

图11 超大采高工作面顶板下沉量Fig.11 Roof subsidence of super large miningheight working face

由图11可知,超大采高工作面顶板下沉量分布在3~122 mm,沿倾向方向呈现“两端小-中部大”的分布特征。工作面中部顶板下沉量4~122 mm,平均48.9 mm,工作面机头顶板下沉量6~65 mm,平均24.8 mm,工作面机尾顶板下沉量3~29 mm,平均17.2 mm。

(2)工作面不同时间阶段内顶板下沉量分布。

对工作面来压及非来压期间不同阶段内顶板的下沉量及下沉速度进行分类统计,如图12所示。

图12 超大采高工作面顶板下沉量分析Fig.12 Analysis of roof subsidence in different stages ofsuper large mining height face

由图12可知,工作面不同阶段顶板下沉量变化差异性显著,其中来压期间工作面沿倾向方向呈现的“两端小-中部大”的分布特征非常明显,非来压期间工作面沿倾向方向顶板下沉量基本一致。来压期间工作面中部顶板下沉量12~122 mm,平均61.3 mm,顶板下沉速度0.72~0.97 mm/min,工作面两端头顶板下沉量6~65 mm,平均27.9 mm,顶板下沉速度0.24~0.26 mm/min;非来压期间工作面沿倾向方向,顶板下沉量差异性较小,工作面中部顶板下沉量4~43 mm,平均18.1 mm,顶板下沉速度0.27~0.39 mm/min,工作面两端头顶板下沉量3~38 mm,平均15.9 mm,顶板下沉速度0.15~0.22 mm/min。

对比分析不同阶段期间顶板下沉量,见表2。可知,来压期间工作面中部顶板下沉量较非来压期间增长幅度为199.53%~325.00%,下沉速度增长112.8%~273.1%,两端头增长幅度为57.30%~98.53%,下沉速度增长18.18%~132.20%。

表2 超大采高工作面不同阶段内顶板下沉量Table 2 Roof subsidence in different stages ofsuper large mining height face

..超大采高工作面Δ均化循环曲线

顶板下沉量是工作面上覆岩层活动规律的直接体现,顶板下沉量变化可以采用顶板下沉量随时间变化表示,简称支架Δ-曲线。统计超大采高工作面循环内Δ-曲线160个循环,其中来压期间105个,非来压期间55个。分析可知,超大采高工作面Δ-曲线形态有4种类型(近常数函数作为线性函数处理),分别为线性函数、复合函数、近指数函数、近对数函数。

同工作面Δ-均化循环曲线求取过程相同,求得超大采高工作面来压及非来压期间Δ-均化循环曲线如图13所示。

图13 超大采高工作面来压和非来压ΔS-T均化循环曲线Fig.13 ΔS-T homogenization cycles curves of incoming pressure andnon-incoming pressure in super large mining height working face

由图13可知,超大采高工作面开采来压及非来压期间循环内顶板下沉曲线亦呈现明显的差异性,来压期间顶板下沉速度远大于非来压期间,与支架Δ-曲线具有高度的一致性。来压期间循环内支架顶板下沉量呈现对数-大斜率线性增长趋势,此时支架增阻亦呈现对数-线性复合增长趋势,循环内每增加10 min,顶板下沉量增加约10.3 mm;非来压期间循环内顶板下沉量呈现小斜率线性增长趋势,此时支架增阻呈现近常数或小斜率线性增长趋势,循环内每增加10 min,顶板下沉量增加约2.8 mm。

4 超大采高支架与围岩相互作用关系

4.1 支架工作阻力与顶板下沉量关系

工作面液压支架是以控制直接顶与基本顶不产生离层,同时能够平衡基本顶周期性破断对支架产生的冲击,以保障采场安全为主要目标。支架的高工作阻力可以控制顶板的下沉量,但盲目的增加工作阻力实际支护效果并不一定明显。超大采高开采由于开采空间及强度的增大,需要足够高的工作阻力支架支护以保障工作面的安全回采。为探寻超大采高开采高工作阻力支架与顶板下沉量的关系,对来压期间安全阀开启前、后及安全阀不同开启时间下顶板的下沉量进行了分析。

图14给出了工作面来压期间循环Δ-及Δ-关系曲线及Δ-Δ关系曲线。由图14可知,安全阀开启前,顶板下沉随支架工作阻力的增加呈线性增长,安全阀开启后,支架工作阻力维持额定工作阻力并趋于平稳,但顶板下沉仍呈持续增长趋势。

图14 安全阀开启状态下支架工作阻力与顶板下沉量关系Fig.14 Relationship between the working resistance of the supportand the subsidence of the top plate when the safety valve is open

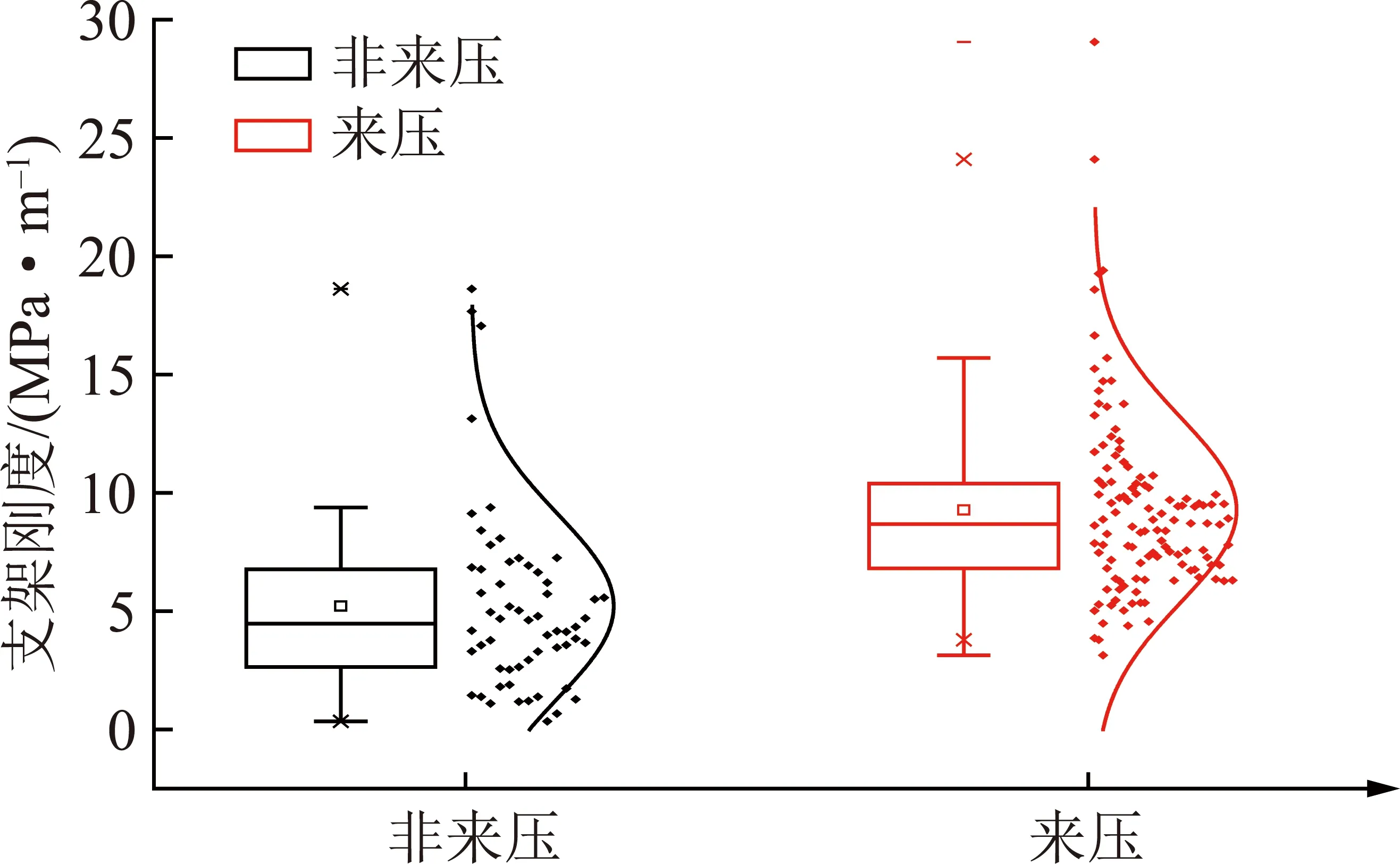

为准确分析安全阀开启后顶板下沉随时间增长的持续变化状态,笔者对安全阀短时及长时开启状态下顶板的下沉量进行了分析,将液压支架安全阀开启超过一个割煤循环,即60 min,称之为安全阀长时开启,反之,称之为安全阀短时开启。图15给出了来压期间不同循环内工作面中部区域支架安全阀长时及短时开启前、后状态下Δ-Δ关系曲线。表3统计了安全阀开启前、后顶板运动状态。

图15 安全阀开启前、后状态下ΔS-ΔT关系曲线Fig.15 ΔS-ΔT relationship curves before andafter the safety valve is opened

表3 液压支架安全阀开启前、后顶板运动状态Table 3 Movement state of the top plate before andafter the hydraulic support safety valve is opened

可知,安全阀开启后,顶板下沉速度呈现明显增大的趋势,下沉速度由0.40~1.16 mm/min增至1.02~3.33 mm/min,安全阀开启后顶板的最大下沉速度为开启前的4.3倍。安全阀短时开启时,顶板下沉呈现急增状态,如图15(b)中曲线4~8。安全阀长时开启时,顶板下沉速度由急增逐渐过渡至缓增状态,如图15(a)中曲线2和3所示。

安全阀开启后,顶板下沉量持续增加,短时开启状态下,顶板下沉增量为22~65 mm,长时开启状态下,顶板下沉增量为71~104 mm。

4.2 初撑力与顶板下沉关系分析

额定初撑力是液压支架重要的力学参数之一,其发挥的主要作用是对工作面顶板的主动支护,防止顶板早期离层和下沉,从而达到维护上覆岩层稳定结构、减弱顶板冲击载荷的效果。超大采高开采由于其开采强度大、来压急增阻的特性,初撑力对顶板的控制作用将更加重要。为研究超大采高开采下初撑力对顶板的控制作用,分别给出了初撑力分布情况(图16)及初撑力与顶板下沉关系曲线(图17)。

图16 超大采高开采液压支架初撑力的分布特征Fig.16 Distribution characteristics of the initial supportforce of the hydraulic support in the super large miningheight mining face

图17 液压支架初撑力与顶板下沉关系曲线Fig.17 Relationship curves between the initial support force ofthe hydraulic support and the subsidence of the roof

由图16可知,上湾煤矿超大采高开采过程中液压支架的初撑力分布在13~18 MN,其中以15~16 MN为主,所占比例高达65.49%,低于13 MN和高于17 MN的比例仅占3.54%。

由图17可知,超大采高开采下,初撑力所表现出的顶板控制作用尤为显著,随着初撑力的不断增大,支架下缩量及下沉速度显著降低并趋于稳定。当初撑力在13~14 MN时,来压期间支架的下沉量高达98 mm,其对应的支架下沉速度为2.55 mm/min;当初撑力增至14~15 MN时,支架的下沉量降至46.5 mm,下沉速度降至0.94 mm/min;初撑力继续增至15 MN以上时,顶板的下沉量及下沉速度均趋于变化幅度较小的平稳状态。

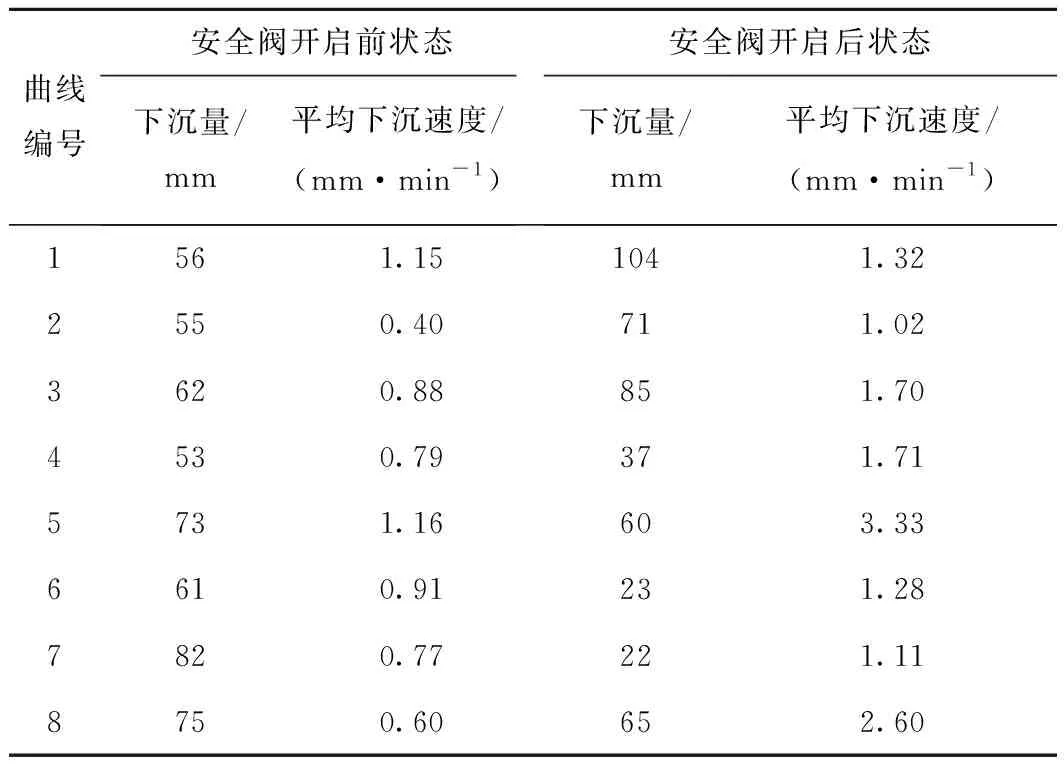

4.3 支架刚度与顶板下沉关系

统计工作面开采期间-Δ关系178次,如图18所示。由图18可知,顶板下沉量与支架刚度呈现类双曲线关系,支架刚度较小时,支架刚度的增加对顶板下沉量的抑制作用非常明显,当支架刚度增加大到某一临界值后,支架刚度的增加对顶板下沉的抑制作用明显减弱。

图18 超大采高开采Kz-ΔS关系曲线Fig.18 Kz-ΔS relationship curve of the superlarge mining height mining face

统计不同刚度区间下顶板下沉量均值情况,如图19所示。由图19可知,当支架刚度小于14 MPa/m时,顶板下沉量随支架刚度的增加而降低,支架刚度每增加1 MPa/m,顶板下沉量降低5.75 mm,当支架刚度达到14 MPa/m以上,顶板下沉量维持在22 mm左右不再发生大的浮动。

图19 超大采高开采不同刚度区间Kz-ΔS关系Fig.19 Kz-ΔS relationship curve of different stiffnessintervals in super large mining height mining face

5 结 论

(1)超大采高工作面开采具有来压区域性明显、来压急增阻、非来压恒阻、大小周期来压特征,顶板周期来压步距以10~15 m为中心呈现正态分布,来压动载系数平均为1.39,最大1.66,来压持续距离平均4.93 m。

(2)工作面顶板下沉具有明显的时空差异性,空间上呈现工作面“两端小-中部大”的特征,时间上呈现来压期间大、非来压期间小的特点。

(3)工作面Δ-和Δ-均化循环曲线具有高度的一致性。来压及非来压期间支架增阻及顶板下沉呈现明显的差异性,来压期间2者均呈对数-大斜率线性复合增长,非来压期间呈现近常数或小斜率线性增长趋势。

(4)超大采高开采顶板下沉量随支架工作阻力的增加而增大,安全阀开启后,顶板下沉速度呈现明显增大的趋势,最大下沉速度为开启前的4.3倍,安全阀短时开启时,顶板下沉呈现急增状态,长时开启时顶板下沉速度由急增逐渐过渡至缓增状态。

(5)超大采高开采初撑力及支架刚度所表现出的顶板控制作用尤为明显。顶板下沉及下沉速度随初撑力的增加显著降低并趋于稳定,临界点为15 MN。顶板下沉与支架刚度呈现类双曲线关系,支架刚度达到14 MPa/m以上时,顶板下沉趋于平稳状态。