基于UG12.0的口罩刀模加工铣削策略探讨

2022-05-27张桂花

0 引 言

N95口罩是通过口罩机将多层无纺布进行热压、折叠成型、超声波焊接、废料切除、耳带鼻梁条焊接等工序制造而成

。其中刀模是口罩机的关键零件,主要功能是按照预设形状将口罩从布料上切除,裁切控制整个口罩轮廓尺寸,生产所需规格的成品

。为保证合理的切断效果和较长的使用寿命,刀模刃口径向全跳动公差控制在0.02 mm,刃口宽度均匀度控制在0.1 mm

,这对刀模的制造工艺提出了更高的要求。现应用UG12.0对N95口罩刀模进行三维造型,分析刀模的结构特征和加工难点,选用合适的铣削策略,确定工艺方案并生成加工程序,在四轴数控加工中心加工验证。

由于浊音的激励信号具有准周期特征,能良好体现不同麦克风信号间的相关性,因此本文设计中仅选取语音信号的浊音段进行时延估计。利用浊音信号LPC预测增益明显高于清音信号的特点,本文选择用预测增益进行语音信号浊清音的简单判别。

1 刀模工艺分析

1.1 刀模结构特征

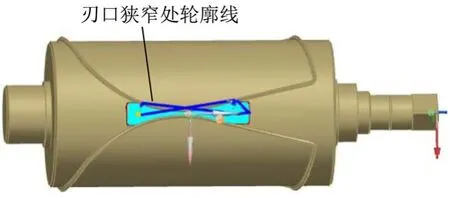

图1所示为N95口罩刀模结构,刃角为90°、高为2.25 mm、宽为1.5 mm的刃口设计在直径

75 mm的圆周上,呈左右对称包裹于轴上,包裹区域为切刀工作区域,用来切断已经压花成型5层布料,其展开图的形状就是整个口罩轮廓尺寸。刀模右边设计有键槽,用键连接传动齿轮,左右两端

30 mm处是安装滚动轴承,装配到压纹机构上

。

1.2 刀模加工难点

刀模材料为45#钢,需加工位置有:外圆面、键槽、方轴面、刀模刃口,整个刀模为机加工一体成形,加工难点如下。

屋顶的麻雀仍是那样繁多。太阳也照样暖和。山下有牧童在唱童谣,那是十年前的旧调:“秋夜长,秋风凉,谁家的孩儿没有娘,谁家的孩儿没有娘,……月亮满西窗。”

(5)点选编辑→曲面→整体变形,选择按曲面方法生成,选择绘制的刃口实体面为要变形的几何体,选择拉伸平面为基本曲面,选择

75 mm的轴面为控制曲面并点选法向,变形方向垂直于控制对象,即将刃口部分包裹在

75 mm的轴上,如图2所示。

(2)与滚动轴承配合要求转动灵活、平稳,

30 mm外圆面尺寸精度要求较高,同时还需保证两端同轴度,若同轴度偏差大,将导致工作不平稳,影响切断及使用寿命。

(3)刀模硬度要求在58~62 HRC,经热处理后硬度高,只能小量切削,存在刀具磨损快、效率低等问题,影响生产效益。

2 刀模加工工艺设计

多轴加工因具有加工效率高、加工周期短、加工表面质量好的优势在模具零件加工中得到广泛应用

,再结合刀模的结构特征和加工难点,确定如下加工方案。

(2)接着在

平面绘制截面拉伸方轴面,在

平面绘制截面拉伸键槽。

(2)数控车削加工。先加工两端中心孔,为后续工序磨削和铣削加工提供装夹及定位,接着车削刀模外形,单边留0.15 mm外磨余量。

这是本刊继2014年首次入选该《报告》后第二次入选。该《报告》基于学科与期刊特点构建了不同的期刊评价指标体系,对我国1291种人文社会科学期刊(2012年及以前创刊)、164种新刊(2013—2017年创刊或更名)及68种英文期刊进行了评价。

(3)根据技术要求,印花包裹于

75 mm的轴上,通过

75 mm的象限点创建平行

平面的基准面,在基准面上绘制刀模展开图,将绘制的图案拉伸成实体,接着对其倒角生成刃口。

杨伟民

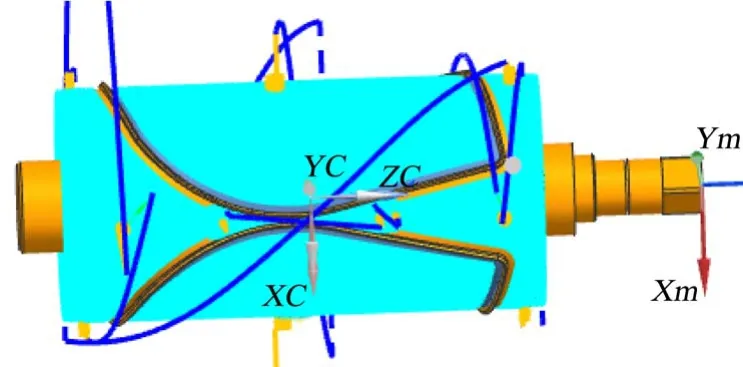

研究表明,刀模粗加工采用层降加工,即每加工完一个切削深度,再继续下刀加工下一层深度。选择UG12.0中mill_multi-axis的多轴粗加工策略,设置刀具和切削参数,点选刀模内轮廓指定驱动底面,深度模式选择从底面偏置,切削类型选择跟随部件,切削模式选择往复;接着设置几何体,点选刃口内轮廓线指定空间范围;随后设置螺旋进刀方式,生成刀轨。用同样的方法设置刀模外轮廓刀轨,只需更改刀模外轮廓指定驱动底面、刃口外轮廓线指定空间范围环即可,如图5所示。

(5)热处理。保证材料硬度达到58~62 HRC。

(6)磨削加工。双顶尖精磨两轴承位置

30 mm尺寸及外形尺寸至图纸公差要求,保证同轴度公差及径向全跳动公差控制在0.02 mm。

试验田采用实收测产,每处理取3点,每点取67 m2实收测产,按14%标准水分计产。每处理中间取1行连续取20穗考种。

3 基于UG12.0的刀模铣削策略设计

刀模加工时间长,环节多,硬度和精度要求都较高

,在旋转轴上选择合适的四轴铣削策略铣削符合要求的刃口部分,是解决刀模加工难点的关键。

3.1 基于UG12.0刀模三维建模

N95口罩刀模三维建模的难点仍然是刃口部分,特别是因其需包裹在

75 mm的轴上。

(1)识读图纸,在

平面内绘制封闭截面并用旋转的方法生成台阶轴。

(1)下料。棒料尺寸为

85 mm×230 mm。

(3)数控铣削加工。精铣方轴面至要求尺寸。

(4)在基准面上通过

75 mm的象限点对称拉伸一个平面,平面的长度是pi*75/2。

形势任务在变,铁肩担当不改。以不怕丢“乌纱帽”的无私无畏、“功成不必在我”的宽广胸襟、“功成必定有我”的使命自觉,练就干事的真本领,拿出担当的硬举措,才能接好改革的接力棒,创造出无愧于前人的新光荣!

(1)刀模刃口截面尺寸小,精度要求高,径向全跳动公差控制在0.02 mm,以免太过锋利导致使用寿命短;宽度公差控制在0.1 mm,以免刃口宽度过大导致切断效果不良、效率低,且对全曲面均匀度要求较高,同样需将公差控制在0.1 mm。

3.2 选择工装夹具

为了减少装夹误差,尽可能在一次装夹中完成全部加工,考虑毛坯尺寸与两轴承位置的同轴度和

75 mm轴的全跳动公差,选用一夹一顶的常规装夹方法,如图3所示,打表找正毛坯。

“老头媳妇去世后,一般比老太太还可怜,很多自己不会做饭、洗衣,干不了家务,也不受儿子、媳妇欢迎”。 (C4,女,62岁)

3.3 加工内容分析

通过分析刀模各部分功能及加工要求可知,刀模分为刀模内轮廓、刀模外轮廓、刃口狭窄处、刃口轮廓、刃口倒角等区域进行加工,如图4所示。

(7)四轴铣削加工。精修刀模刃口至截面尺寸,保证刃口尺寸均匀,宽度公差和全曲面均匀度公差控制在0.1 mm。

3.4 刀具选择分析

通过分析零件图纸,刀模加工区域多,刃口部分轮廓复杂,刃口狭窄处间距小,粗加工综合考虑高效原则和保证残余余量均匀,选择

10 mm的立铣刀,通过测量刀模三维模型,刃口狭窄处间距仅为2 mm,根据刃口狭窄处的间距选择

1 mm的立铣刀进行二次粗加工;精加工考虑优质原则,刀模内、外轮廓根据最小曲率半径选择

6 mm的立铣刀,刃口轮廓选择

1 mm的立铣刀,刃口选择

6 mm的倒角刀。

3.5 粗铣策略选择分析

(4)四轴铣削加工。一夹一顶粗铣刀模内外轮廓,二次粗加工刃口狭窄处,再半精铣、精铣刀模内外轮廓,留0.15 mm的刃口部分精修余量。

其一,从实证的角度回答,巨灾对全球经济是否产生了显著影响?影响有多大?目前关于这方面的实证研究十分不足,且现有的研究中关注的均是所有等级自然灾害的综合影响,忽略了巨灾的特殊性.因巨灾强度大,造成的人员伤亡和财产损失多,灾害的影响范围广,且受灾地区的应对方式也会有所差别,所以其对经济系统的影响必然与普通自然灾害有所不同.

由于所选刀具无法在刃口狭窄处进刀,残留余量较多,需要进行二次粗加工,用同样的方法选择多轴粗加工策略,创建如图6所示刃口狭窄处轮廓线指定空间范围环即可生成刀轨。半精铣策略与粗加工策略一致,只是底面余量设置不同,为精铣留均匀余量。

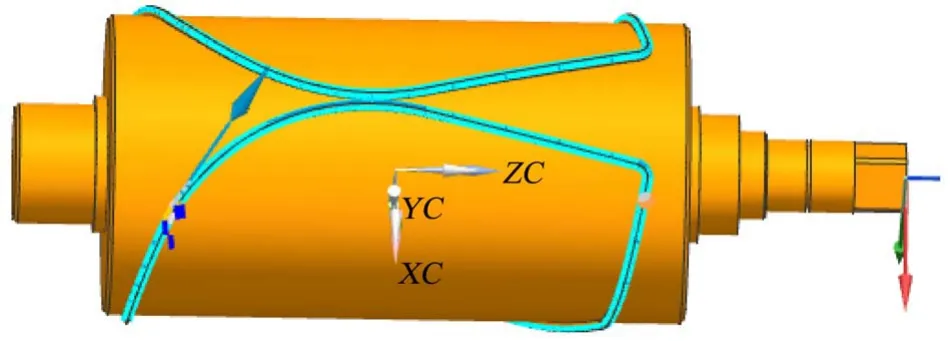

3.6 精铣策略选择分析

(1)刀模内、外轮廓、刃口狭窄处精铣策略。精铣策略与粗铣、半精铣策略一致,只是切削刀具不同,对应的切削参数不同,底面余量为0,部件留0.15 mm的刃口部分精修余量,切削步距更小,生成的刀轨更密,表面质量更高,如图7所示。

(二)加大资金统筹使用力度,合理确定投资规模。基本建设所需资金属于财政支出,应当按照公共财政的支出原则统筹管理使用,防止资金使用分散化和低效益。应通过建立“政府领导、财政牵头、部门配合”的机制,逐步形成投向科学、结构合理、管理规范、运转高效的资金使用管理机制。就具体项目而言,按照“一个盘子进,一个口子出”的要求,以项目为中心,按照“渠道不乱、用途不变、统筹安排、形成合力”的基本要求,整合多渠道资金,集中力量办大事,并根据实际需要和财力可能,在项目决策审批之前合理确定基本建设投资规模。

(2)刃口内、外轮廓精铣策略。选择UG12.0中mill_multi-axis的外形轮廓铣策略,设置刀具和切削参数,点选刀模内轮廓指定底面,勾选自动壁,进刀矢量选择远离直线,编辑参数设置远离直线的指定矢量为

轴负方向和指定点为左端

30 mm处端面圆心,设置多重深度,生成内轮廓精铣刀轨,用同样的方法生成外轮廓精铣刀轨,如图8所示。

(3)刃口倒角精铣策略。选择UG12.0中的mill_multi-axis的可变轮廓铣策略,设置刀具与切削参数,选择曲线/点驱动方法,设置点选刃口倒角边为驱动几何体,定义切削方向,设置切削步长,投影矢量选择刀轴,刀轴采用远离直线的方法设置,设置圆弧进刀和退刀,生成刀轨,如图9所示。

4 刀模铣削策略的验证

选择VMC850L四轴数控加工中心试切验证铣削策略,得到的刀模试切件如图10所示。由此可知,基于UG12.0软件的多轴粗加工策略,避免了低版本UG和同类型软件需要复杂的缠绕后处理,编程方法简单,刀轨简洁可行,无碰撞和过切现象,能满足零件各项技术要求,解决了刀模刃口难加工的问题。

5 结束语

分析了N95口罩刀模的结构特征和加工难点,各部分功能及加工要求,选用四轴铣削加工方案,运用UG12.0软件分区域选择铣削策略,刀模内、外轮廓和刃口狭窄处选用多轴粗加工策略,刃口内、外轮廓选用外形轮廓铣策略,刃口倒角选用可变轮廓铣策略,生成的刀轨简洁,编程方法简单,解决了刀模的加工难点问题,降低了刀模的编程难度,缩短了加工辅助周期,提高了生产效率,对同类产品的加工具有指导意义。

[1]刁文海,罗一鸣.口罩熔接齿模的数控编程与工艺设计[J].机电工程技术,2020(11):201-203.

[2]赖厚安.全自动折叠型口罩机关键部件的分析与设计[J].包装与食品机械,2021(39):72-75.

[3]杨伟明.KN95口罩机器刀模零件的数控加工[J].轻工科技,2021(5):59-62.

[4]张克昌,胡自化.N95口罩机刀模件的设计及加工[J].装备制造技术,2021(5):49-54.

[5]纪学亮,曲娜娜,白国强,等.五轴加工技术在模具零件加工中的应用[J].模具工业,2014,40(10):1-4.

[6]蒋金良,晋明昌,吴 丹,等.浅谈五轴加工在模具零件加工中的优势及应用[J].模具工业,2021,47(12):68-72.

[7]林冰香.基于Mastercam软件的口罩机熔接齿模工艺分析及高效数控加工[J].机械工程师,2021(11):19-21.