整流罩压铸模设计

2022-05-27张晓宇关月华

0 引 言

压铸成型具有生产效率高、材料利用率高、成型精度高等优点,因此得到了广泛应用。针对具体压铸件需要设计相应的压铸模,现以整流罩为例,介绍其压铸模的设计。整流罩为镁合金材料,需要采用点浇口的压铸模成型,将压铸模安装在立式冷压室压铸机上,使用熔炼炉将固态镁合金加热成具有流动性的液态合金,通过立式冷压室压铸机的冲头将金属液挤入压铸模型腔,型腔内合金液冷却凝固后得到压铸件,最后由压铸机推出机构推出成型铸件。

1 整流罩成型工艺分析

整流罩结构如图1所示,该压铸件要求强度高,质量轻,适应100℃以上高温高湿工作环境,综合上述要求选用YZMgAl9Zn镁合金材料,熔点为651℃。铸件上有

6 mm的盲孔,外形为抛物面,铸件尺寸精度不高。

该压铸件成型性能较好,成型后要求表面光滑,内部不得有裂纹、冷隔、气孔等缺陷,内、外表面的脱模斜度为1°,壁厚为2 mm,内外圆柱面过渡处设置

3 mm圆角。压铸成型工艺参数:压射比压为80~100 MPa,充型速度为40~90 m/s,浇注温度为640~680℃,模具预热温度为150~180℃,保压时间为1~2 s,选氟化钠水作涂料。选用J1513型立式冷压室压铸机,其压室内径为

65 mm,压射位置为0~120。

合作学习的有效性是指学生在合作的状态下,相互协作、克服困难,以达到共同进步的目的。为了让合作学习有效性在语文课堂中得到真实的发挥,需要认清当前出现的课堂秩序较差、教师定位不准确、学生主导能力有限等问题,以建立和谐有序的课堂秩序为前提,积极提高教师的设计合作水平和学生自主合作的能力,以使学生在语文课堂中的综合素质有显著提升。

2 压铸模设计

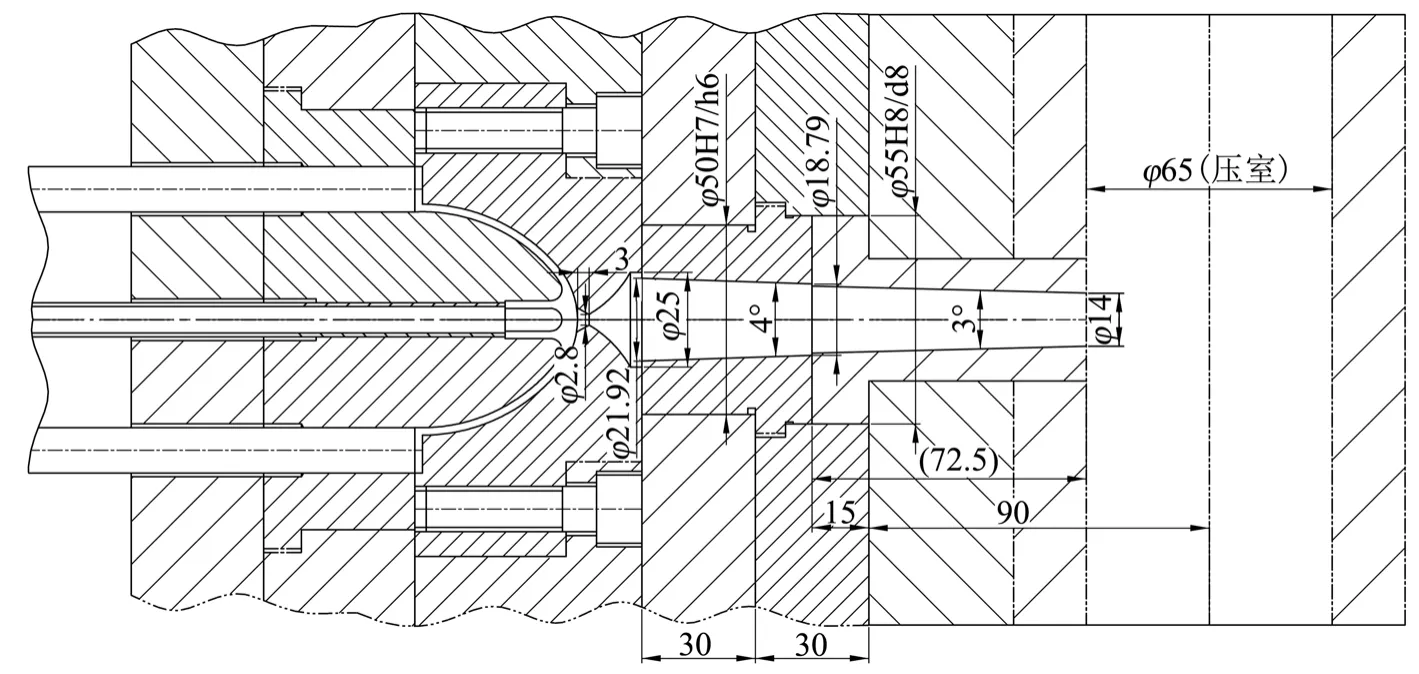

2.1 浇注系统设计

分型面选择在铸件最大外形轮廓处,即

57 mm处。由于整流罩压铸件形状为抛物线,且顶部内侧有带孔的圆柱面,采用点浇口进料,浇口直径

=

2.8 mm,浇口宽度

=3 mm,出口角

=60°~90°,进口角

=45°~60°,弧度半径

=30 mm。该模具无横流道,只有浇口与直浇道,直浇道与浇口采用抛物面过渡,如图2所示。

咣当一声,我心里豁然开朗。原来如此啊。原来我是在替这个刘铁头顶缸啊。李老黑啊李老黑,你狗日的是真黑啊。

(2)浇口套总长为45 mm,直流道锥角为4°,经计算,浇口套段直流道大端孔直径为

21.92 mm。

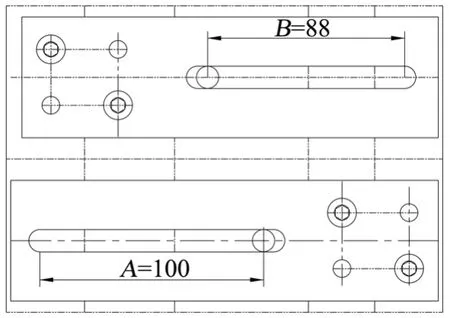

中间板6与定模套板3的分型距离

取100 mm;定模套板3与动模套板12分型距离

取88 mm,分别采用两块拉板1安装在各模板上,拉板1上开设腰形槽,各模板上安装定位销确定定模套板3与动模套板12、中间板6与定模套板3打开的距离,如图4所示。

2.2 压铸模结构

压铸模采用点浇口三板模结构,如图3所示。压铸模若采用推件板推出成型的整流罩,计算得到镁合金整流罩压铸件推出位置单位面积应力

为48.94 MPa,大于镁合金的许用应力[

](30 MPa),成型铸件受推力处将会开裂,无法保证成型质量,需要改进整流罩压铸件原有推出结构。在整流罩压铸件推出处增设

85 mm外径的凸缘,如图1所示,再在凸缘端面布置6根

12 mm的推杆推出整流罩压铸件,经计算,结构改进后的整流罩推出应力

为26.7 MPa,小于镁合金许用应力[

],避免了压铸件推出时开裂,保证了成型质量,且推出元件为推杆,也简化了模具结构,只需切断其增设的凸缘即可得到符合要求的整流罩。

(1)根据所选的立式冷压室压铸机座板,查得所选的立式冷压室压铸机喷嘴导入口小端直径

=

14 mm,压铸模定模座板孔为

55H7 mm,沉孔深16 mm;喷嘴大端端面到压室中心的距离为105 mm,选压室尺寸

65 mm,喷嘴长为72.5 mm,喷嘴段直流道锥角为3°。经计算,喷嘴大端直径为

17.797 mm,模具浇口套直流道小端直径选

18.79 mm。

其实,梁宗岱先生刚开始对蒙田的著作进行翻译时,就直接把Les Essais翻译成散文集,但在后来的译本中,则把书名译作了《蒙田随笔》,后人也就渐渐将《蒙田随笔》这一译名沿用至今。然而当时梁老先生及其学生黄建华都并未对“散文”“随笔”两词做出区分,后者在为二人合作的译本作序时,也称蒙田的作品为“三卷《散文集》(或译为《蒙田随笔》)[6]”,这都表明了,在他们二位看来,“随笔”和“散文”两词在本质上(最起码在对蒙田作品的定性上)实无根本区别。

3 压铸模工作原理

压铸模动模在J1513型立式冷压室压铸机座板带动下与定模合模,压铸机压室的下冲头向上运动,堵住喷嘴孔,上冲头下移,推动压室内的镁合金液及下冲头往下运动,压室内镁合金液经喷嘴孔进入压铸模浇口套7的直浇道及定模镶件5的点浇口而填充压铸模型腔,填充结束后,型腔内镁合金液冷却凝固,形成整流罩压铸件。接着压铸机开合模机构动作,压铸模先打开中间板6与动模套板12,拉断浇口凝料与整流罩压铸件,当圆柱销与拉板1上的腰形孔另一端接触时,中间板6与动模套板12之间的运动结束;动模继续向前运动,这时中间板6与定模座板10分开,将浇注系统凝料从浇口套7中脱出;之后压铸模动、定模打开,压铸机推杆顶住推板19,推板19将动力传递给推杆23,推出整流罩压铸件;最后压铸机自动喷淋装置对压铸模型腔壁面喷涂冷却液,压铸模动、定模合模,压铸机顶杆及模具推出机构复位,进入下一个压铸生产循环。

该压铸模结构特点:①当铸件因受推面积小导致其推出应力过大时,可以在铸件设计时专门增设受力工艺凸缘,待压铸件推出后将工艺凸缘切断;②压铸模上设有沉孔与所选压铸机喷嘴大径定位;③压铸模沉孔直径及深度与所选压铸机的座板对应。

4 结束语

以整流罩压铸模设计为例,结合生产实际,对立式冷压室压铸机用压铸模结构特点、工作原理及设计过程进行了分析,当压铸件推出部分不能满足强度要求时,需要采取相应措施,增加推出部分的面积,在压铸件成型后切除多余部分,得到所需形状,保证了压铸件成型质量和精度,对同类模具设计提供了参考。

[1]张晓陆.整流罩压铸模设计与制造[J].模具工业,2009,35(1):52-55.

[2]梁 荣,李 捷,温志远,等.叶轮压铸工艺与模具设计[J].模具工业,2008,34(7):54-56.

[3]全国铸造学会,圣泉集团公司.压铸技术与生产[M].北京:机械工业出版社,2008:89-91.

[4]许发樾.压铸模设计应用实例[M].北京:机械工业出版社,2006:121-122.

[5]甘玉生.压铸成型工艺与模具设计[M].北京:机械工业出版社,2008:201-204.

[6]吴春苗.压铸模与压铸模案例[M].广州:广东科技出版社,2007:156-157.