渗透汽化-隔壁塔精馏耦合初步分离费托合成水的过程研究

2022-05-26刘鑫潘阳刘公平方静李春利李浩

刘鑫,潘阳,刘公平,方静,李春利,李浩

(1 河北工业大学化工学院,天津 300130; 2 南京工业大学化工学院,江苏南京 211816)

引 言

基于我国化石资源结构,以煤为原料制取汽油、柴油、航空煤油和化学品已成为解决石油供需矛盾的重要战略。煤间接液化对原料适用性强,产品种类多,油品质量高,成为发展我国煤制油产业优先选择的技术路线之一[1]。煤间接液化即通常所指的煤基费托合成,是将合成气(H2+CO)催化转化为液体烃类燃料和化工产品的过程[2]。在费托合成反应过程中,CO 中的氧原子大部分生成了水,少量进入含氧化合物,短链的含氧有机物在油水分离时溶于水相,该水相通常称为费托合成水。费托合成产物的水烃理论比为1~1.3,即生产1 t 烃类产物要副产1~1.3 t 左右的费托合成水[3]。煤制油作为规模经济的大型综合性产业,装置规模在百万吨级以上才能取得明显经济效益,在获得液体燃料的同时还会获得百万吨级的费托合成水。

费托合成水中包含醇、醛、酮、酸、酯等30 多种含氧有机物,其中绝大多数产物可作为优质化学品和大宗化工原料。含氧有机物各组分含量与催化剂种类和工艺条件有关,一般而言,低温费托合成水中含氧有机物总含量约3%,高温费托合成水中可达10%[4]。含氧有机物的高效提取不仅有助于减轻废水处理压力,还有助于丰富费托合成产品、提高技术经济性[5]。目前,对含氧有机物的提取大都首先直接进入普通精馏塔进行初步分离,塔顶得到含一定水的非酸含氧有机物,塔釜得到含酸废水[6-8]。塔顶产物做进一步提取醇酮等高附加值有机物,塔釜含酸水溶液,可经萃取或吸附进一步回收酸[9-11]。然而,由于含氧有机物浓度低、沸程宽、共沸体系复杂等特点,整个流程能耗很高[12]。因此,寻求更加节能的工艺成为提取含氧有机物的研究重点。

隔壁塔作为高度热耦合的节能塔器,在降低能耗的同时可节省一个塔的使用。本课题组前期对经过初步分离后(精馏脱酸和提浓)得到的含水混合醇分离进行过研究,结果表明隔壁塔比传统两塔可节约47.8%的能耗与24.1%的资本成本[13]。此外,隔壁塔在分离混合物时通常需要待分离体系处于一定的最适浓度区间[14],为此可首先通过与其他工艺耦合来获得处于最适分离浓度区间的进料组成。膜分离技术以其高选择性可将低浓度的稀溶液以较低的能量进行提浓。通常可与精馏耦合达到更加节能的效果[15-16],并克服单独使用时的缺点[17]。例如,在反应精馏制取乙酰丙酸乙酯时,将反应、膜分离和精馏集成在一个单元内的集成工艺较未采用膜分离的工艺转化率可提高21.9%,展现出良好的应用前景[18-19]。费托合成水经初步分离后,将精馏与渗透汽化耦合用于混合醇的分离和脱水,可较萃取精馏降低能耗24%~30%[20-23]。上述相关研究主要集中于经初步分离后的混合醇提取,然而,从全流程的角度考虑,由于费托合成水浓度更低且处理量更大,大部分能量都消耗在初步分离阶段。因此尽可能地降低初步分离阶段的能耗更值得关注和进一步研究。

膜分离技术和隔壁塔对进料浓度均具有一定要求,存在适宜区间,因此通常需要与其他工艺进行耦合,并通过系统研究得到最优工艺。本文根据费托合成水的组成特点,选择常规两塔直接精馏(D)、渗透汽化-常规两塔直接精馏(PV-D)、直接隔壁塔精馏(DWC)、渗透汽化-隔壁塔精馏(PV-DWC)四种工艺,并对比其能耗和经济性。根据实验数据对渗透汽化过程建模,利用Aspen Plus 中的用户拓展模型对膜分离过程进行模拟和探讨并得到适宜膜面积,利用灵敏度分析对精馏塔进行模拟和优化。通过比较能耗、有效能损失得出最佳工艺流程,并对膜价格对过程经济性的影响进行评估。

1 模型、方法与分离目标

1.1 渗透汽化实验和模型

费托合成水组分复杂,含有醇、醛、酸、酮、酯五大类含氧有机物,其中醛、酯类为痕量物质可忽略不计。为此,将费托合成水简化成只包含六种含氧有机物的模型水溶液(组成见表1),其余为水。对该模型物进行渗透汽化实验,使用的渗透汽化膜为自制的聚二甲基硅氧烷(PDMS)陶瓷复合膜(优先透醇膜),选择层为对小分子有机物具有良好亲和性的PDMS(厚度10 μm),支撑层为传质阻力较小的管式陶瓷支撑体。渗透汽化实验在膜的最适操作温度(40℃)下进行,通过气相色谱对模型水溶液组成和渗透侧组成进行定量,并进一步得到各组分相对于水的分离因子,计算方法见式(1)。总渗透通量[564 g/(m2·h)]是在相同测试操作时间间隔内对渗透侧物质进行称重,连续测试3 次得到平均值。计算时选取进料量为5000.0 kg/h,进料压力为常压,渗透侧压力为6.000 kPa,温度40℃,进料组成如表1。

表1 渗透汽化实验数据Table 1 Experimental data of the pervaporation process

膜渗透汽化性能的优劣可用分离因子α和渗透通量J表示[24]:

其中,Yi和Xi分别表示渗透侧和原料侧组分i的质量分数;W表示在时间t内组分透过膜的质量,g;A表示膜面积,m2;t为时间,h。分离因子α受到原料侧浓度、温度、膜材质等因素的影响,在相同膜材质及温度下,分离因子则只受原料侧浓度影响。通常,只要原料侧浓度保持在实验浓度的3~5 倍范围内,分离因子α基本保持不变[25]。因此,在后续模拟过程中保持各组分分离因子α均与渗透汽化实验所得到的数据一致。渗透通量J是描述某组分在单位时间单位膜面积内透过膜的质量,大小取决于膜本身渗透系数以及膜两侧推动力(膜两侧的蒸汽压差)和跨膜阻力(膜厚),单个组分i的渗透通量与总通量的关系如式(3)。

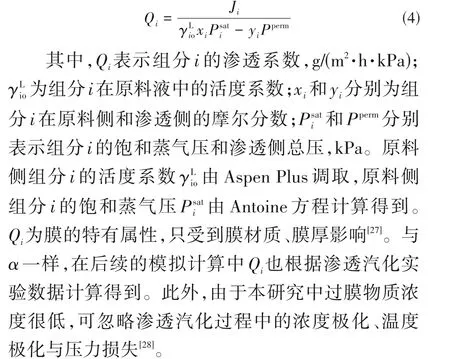

在实验过程中,渗透侧需要保持一定真空度,进料侧为常压,传质驱动力由压差提供,在溶解扩散模型的基础上,渗透汽化的传质方程可表示如下[26]:

1.2 渗透汽化模型计算

在模拟渗透汽化时,本研究将采用Aspen Plus中的User 2 用户模块与Excel 表格共同搭建膜模型[29]。计算时采用NRTL 热力学模型。Aspen Plus支持使用Excel 表格实现用户模型的计算功能,并通过过程单元User 2来调用,不需要编写端口链接,此方法开发难度低、速度快。如果需要多个渗透汽化膜组件,其模型理论与操作同第一个膜组件。

1.3 能量分析

精馏塔、输送泵、换热器等设备的能耗由Aspen Plus 直接计算得出,渗透汽化单元能耗由物质汽化所需的能量[25][式(5)]和真空泵能耗[30][式(6)]两部分组成:

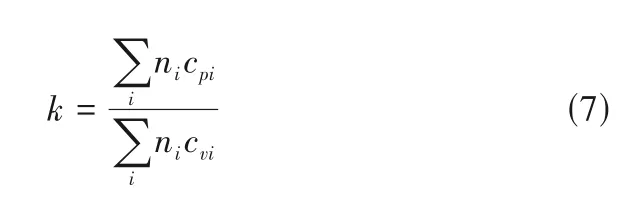

其中,Qevapnorm表示渗透汽化所需能量,kJ/mol;J总和Ji分别表示所有含氧有机物的总通量和组分i的通量;Hevapi表示组分i的汽化热,kJ/mol;W*表示在绝热膨胀下从压力P1到P2排出气体时所需要的功,J/mol;P1和P2分别为真空泵入口和出口压力;R为摩尔气体常数;T为泵工作时的温度;k为等熵指数,由式(7)得到:

理论上,当系统在给定的环境中从任意状态可逆地过渡到平衡状态时,有效能可以无限地转化为任何其他形式的能量[31-32]。利用平衡方程计算各单元的能量损失及其分布,可直接反映整个系统的能耗和有效能损失。对应公式如下:

其中,EXD表示有效能损失;T0表示膜的最适温度(40℃);ΔS表示熵增。一般来说,总有效能E由两部分组成:

其中,EXD,tot表示总的有效能损失;EXin(EXout)表示进口(出口)有效能;EXQin(EXQout)表示换热器进出口有效能;Wshaft表示轴功;Q表示换热器热量;Tr表示再沸器出口温度。不同单元的有效能损失计算方程如下[33]:

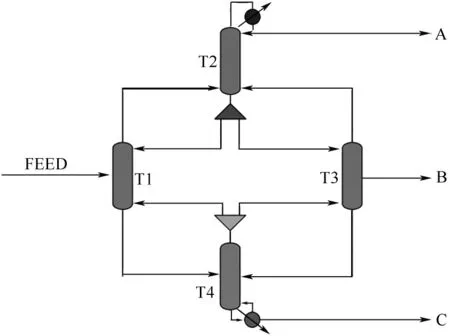

1.4 隔壁塔计算模型

隔壁塔在普通精馏塔内部加入一块竖直隔板实现塔内部物流的耦合,本研究选择严格的四塔模型来模拟隔壁塔精馏过程,模型如图1 所示。当隔壁塔内部跨越隔板的热量传递可忽略时,该四塔模型等效于隔壁塔过程[34]。对于费托合成水体系,前期工作已经验证模拟结果与实验结果吻合度高[13]。

图1 隔壁塔模拟计算的四塔模型示意图Fig.1 Schematic diagram of the four-tower model for the simulation calculation of dividing wall column

1.5 分离目标和要求

对于渗透汽化模块,渗透侧物流进入精馏系统进一步分离,渗余侧物流进入生化系统处理。根据GB 31571—2015《石油化学工业污染物排放标准》,进入生化系统的污水COD值一般不超过8000 mg/L,对应于本体系而言,渗余侧物流中水的质量含量必须大于99.50%。由于C2+醇的市场经济价值高于甲醇,所以应尽可能多地回收C2+醇。燃料乙醇标准中要求甲醇含量不超过0.50%,因此在初分阶段相应地规定混醇中甲醇含量不超过0.20%,具体分离要求如表2 所示。A 流股为粗甲醇,可进一步纯化或用做燃料;B 流股为低碳混合醇,后续可进一步分离得到高附加值的单醇产品;C 流股为废水,经生化处理后回用。

表2 初步分离目标和要求Table 2 Separation of goals and requirements

2 结果与讨论

2.1 渗透汽化分离过程

渗透汽化(PV)分离过程如图2 所示,为便于更清晰地描述膜面积的计算过程,将整个膜分离单元等效为若干“虚拟”膜组件。同时,膜单元设内置换热器来维持物流始终处于膜的最适操作温度(40℃)。原料进入膜组件后,有机物优先透过膜并在渗透侧被冷凝,然后送入精馏系统。结合表1 中的实验数据和式(4),求得各组分的渗透系数如表3 所示。计算时需同时考虑分离因子大的组分优先过膜[35]和渗余侧水含量大于99.50%两个约束。例如,在第一个膜组件内可设定丙酮恰好全部透过膜,此时膜面积为309 m2,渗余侧水含量为98.34%,尚未满足排放标准,需进入作为第二个膜组件的进料侧继续分离。以此类推,直至渗余侧水含量达标。

图2 含虚拟膜组件的渗透汽化系统示意图Fig.2 Schematic diagram of pervaporation system with virtual membrane module

表3 各组分渗透系数Table 3 The permeability coefficient of each component

由于甲醇最后透过膜,因此渗余侧废水COD 值主要取决于甲醇含量。分别选取甲醇和乙醇作为关键组分研究膜面积对分离效果的影响(图3)。随膜面积增大,渗余侧甲醇和乙醇含量逐渐减小,水的COD 浓度随之减小,并最终达到分离要求。与此同时,渗透侧甲醇和乙醇的回收率逐渐提高,但水含量也相应增大。由于水的通量最大,所以随膜面积增大渗透侧浓缩倍数相应下降,然而,也只有足够的膜面积才能保证C2+醇回收率和渗余侧物流满足排放要求。各虚拟膜组件的计算结果如表4,经过四个膜组件后,C2+醇的回收率为99.98%,渗余侧只含有少量乙酸,水含量已达标(99.50%),此时膜的总面积为2215 m2。图4 反映了膜面积与物质汽化所需能量之间的关系,能耗随膜面积成线性增加。由于水的通量最大,能量主要消耗在水的汽化上。各组分渗透侧总含量如表3所示,为便于操作,将四个膜组件的渗透侧混合成一股物流(1119.0 kg/h),该物流送入精馏系统进一步分离。

图3 渗余侧(a)和渗透侧(b)物流参数与膜面积的关系Fig.3 Relationship between flow parameters of retentate side(a),permeate side(b)and membrane area

图4 渗透汽化所需能耗与膜面积的关系Fig.4 Relationship between pervaporation energy consumption and membrane area

表4 渗透汽化模拟计算结果Table 4 Simulation results of pervaporation

2.2 渗透汽化-直接两塔精馏工艺

为达到分离目标,渗透汽化后的物流可通过两种精馏方式做进一步分离。第一种是先进入一个精馏塔脱水后再进第二个塔对甲醇和乙醇进行切割,即渗透汽化-直接两塔精馏(PV-D)工艺(图5),渗透汽化单元的物流由输送泵送至预热器后,依次进入两个精馏塔。

图5 渗透汽化-直接两塔精馏(PV-D)工艺的流程示意图Fig.5 Schematic flow diagram of PV-D process

由表3可知,经过渗透汽化处理后,非酸含氧有机物浓度提高了约4.4倍。精馏塔处理量由5000.0 kg/h降为1119.0 kg/h,有助于显著降低再沸器热负荷。对于精馏工段,以再沸器热负荷为目标函数和表2中的分离要求为约束条件,利用Aspen Plus中的灵敏度分析方法进行模拟优化,得到最佳工艺参数如表5所示。此时两塔再沸器总热负荷为268 kW,PV 单元所需的渗透汽化能量为356 kW。尽管渗透汽化所需能量高于两塔总热负荷,但精馏塔再沸器所需能量为高品位的蒸汽热源,而渗透汽化所需能量可依靠余热等低品位热源提供。渗透汽化单元的有效能损失为42.91 kW,明显低于精馏工段的有效能损失(91.56 kW)。图6 分别表示直接两塔精馏过程中主要组分的浓度分布,在C2 塔的第19~28 块塔板和第36~39 块塔板处混合醇发生了返混现象,这是导致直接精馏热效率不高、能耗大的原因。

图6 直接精馏过程中主要组分的分布Fig.6 Component distribution of direct distillation

表5 渗透汽化-直接两塔精馏(PV-D)工艺的相关参数Table 5 Parameters of PV-D process

2.3 渗透汽化-隔壁塔工艺

渗透侧物流的第二种精馏方式为隔壁塔精馏,其工艺流程(PV-DWC)如图7 所示。因为该体系中共沸物的共沸温度都低于水的沸点,所以在设置隔壁塔采出规定时,低沸点的非酸含氧有机物从塔顶采出,中间沸点的物质从侧线采出。以水的质量含量和再沸器热负荷为优化目标对隔壁塔进行灵敏度分析,找到最优的操作参数与设备参数(表6),此时隔壁塔的再沸器热负荷为212 kW,有效能损失为116.54 kW。图8 表示隔壁塔的主塔段(M)与预分馏塔段(P)的醇水组分分布,在主塔第47块板混醇浓度达到最大的时候侧线采出,可减少返混,提高热力学效率。

图7 渗透汽化-隔壁塔工艺流程示意图Fig.7 Flow chart of PV-DWC process

图8 隔壁塔中主要组分分布Fig.8 Distributionofmaincomponentsinthedividingwallcolumn

表6 渗透汽化-隔壁塔工艺的相关参数Table 6 Parameters of PV-DWC process

2.4 直接两塔精馏工艺

未经渗透汽化分离的原料可用常规两塔精馏达到分离目标。直接两塔精馏工艺(D)流程简单,全部由Aspen Plus 直接计算。进料温度与膜的最适温度40℃保持一致,进料组成与表1 中渗透汽化进料侧含量保持一致,其工艺流程如图9所示。

图9 直接两塔精馏工艺流程的示意图Fig.9 Schematic diagram of direct two-column rectification process flow

原料首先在脱水塔C1 分离,塔釜得到达标废水,塔顶得到的非酸含氧有机物作为甲乙醇分割塔(C2)的进料,C2 塔顶得到粗甲醇,塔釜得到混醇。以再沸器热负荷作为目标函数和表2中的分离要求为约束条件对两塔进行优化,通过灵敏度分析,得到直接两塔精馏工艺的最佳参数如表7 所示,此时两塔再沸器总的热负荷为675 kW,总的有效能损失为293.85 kW。

表7 工艺D的最佳工艺参数Table 7 Optimum process parameters of process D

2.5 直接隔壁塔精馏工艺

未经渗透汽化分离的原料理论上可直接利用隔壁塔(DWC)分离,塔顶得到粗甲醇,塔釜得到达标废水,侧线采出混醇,工艺流程如图10 所示。在Aspen Plus 中搭建如图1 所示的严格四塔模型来模拟隔壁塔分离过程。以再沸器最小热负荷为目标函数,通过气液相分配比、进料位置、侧采位置、预分馏段理论板数、公共精馏与公共提馏段理论板数的优化顺序进行优化,得到的最佳工艺参数如表8所示,此时隔壁塔的再沸器热负荷为744 kW,有效能损失为396.79 kW。对该体系而言,隔壁塔能耗反而高于两塔直接精馏,尽管侧线采出的产品纯度高于普通精馏,但是以能耗为代价的。这是由于隔壁塔发挥节能优势需满足最适的进料浓度区间,而低浓度的费托合成水(2.00%)不在适宜浓度区间内,物流直接进入隔壁塔并不合适。因此,费托合成水原料经过膜浓缩后再进入隔壁塔分离才能充分发挥隔壁塔优势。

表8 直接隔壁塔精馏工艺的最佳工艺参数Table 8 Optimum process parameters of direct dividing wall column distillation process

图10 直接隔壁塔精馏工艺流程示意图Fig.10 Schematic diagram of direct dividing wall column rectification process flow

2.6 工艺比较

四种工艺在各自的最佳参数下,得到的产品流量及组成(表9)都非常接近。能量对比情况如表9所示,D 工艺技术成熟,操作简单,但是能耗高。DWC工艺虽然得到的产品纯度高于直接两塔精馏,但这是以更高的能耗为代价的。经过PV 单元浓缩后,PV-D 工艺相对于D 工艺节能7.56%。PV-DWC 工艺在四种工艺中最为节能,相对于D 工艺能耗降低15.85%,有效能损失降低45.74%。与此同时,该工艺得到的混醇产品的含水量最低,塔顶损失的乙醇也相对较少。此外,通过对比DWC 工艺和PVDWC 工艺可以发现,经过膜处理将原料浓缩3.7 倍后达到隔壁塔的适宜进料浓度区间,再进入隔壁塔分离才能充分发挥隔壁塔优势。

表9 四种分离工艺的主要参数对比Table 9 Comparison of main parameters of four separation processes

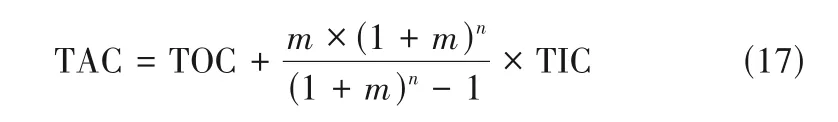

3 经济分析

年总成本(TAC)是评价不同工艺经济性的重要指标,由于DWC 工艺与PV-D 工艺为非最佳工艺而不再深入讨论。在计算TAC 时,以D 工艺这一最典型的分离工艺作为基准,对PV-DWC 工艺进行评价。TAC 包括了设备成本和操作成本,其中精馏单元TAC计算如下[36]:

式中,TIC 为总投资成本;m为年利率;n为装置使用年限;TOC 为年总运营成本。设备成本主要指塔体、塔板以及相应的再沸器和冷凝器成本;操作成本主要指蒸汽和循环水消耗。假设年开工8000 h,装置使用年限为10 年,年利率为15%,操作费用与资本费用按照经验公式计算[13]。根据上述方法计算得出PV-DWC 工艺中精馏工段年总成本为70.917万元,D 工艺的精馏工段年总成本为120.883 万元。单就精馏工段而言,隔壁塔精馏可较直接两塔精馏节省年总成本41.33%。

对于渗透汽化膜组件,投资费用包括膜成本费用、真空系统费用、冷凝系统费用、管道费用等。膜组件成本(Cmz)按膜成本(Cm)的两倍估算[式(18)],则整个渗透汽化分离工段的资本费用可表示为膜单价与等效面积的乘积。膜组件的操作费用主要为膜更换费用(Cg),为膜组件费用的2.5%[式(19)],膜寿命设定为3年。当PV-DWC工艺与D工艺具有相同的年总成本时,经计算渗透汽化膜价格为438元/m2。因此,当渗透汽化膜价格低于438 元/m2时,渗透汽化-隔壁塔精馏耦合工艺将会表现出更高的经济性。

4 结 论

(1)对于费托合成水这一低浓度多组分水溶液而言,渗透汽化-精馏耦合工艺的能量效率最高,较直接常规两塔分离能耗减少15.85%,有效能损失减少45.74%。与此同时,得到的混醇产品含水量低,塔顶乙醇损失相对较少,有利于后续对高附加值的醇类回收。

(2)由于费托合成水浓度低,直接进入隔壁塔分离较直接两塔精馏的能耗反而更高。经渗透汽化浓缩后的组分浓度可进入隔壁塔的适宜浓度区间,进而能够充分发挥隔壁塔的节能优势。

(3)由于渗透汽化过程所需能量可依靠余热等低品位热源提供,因此在煤化工等余热充足的行业中通过系统耦合等方式可以充分发挥其节能优势。

(4)对于费托合成水的初步分离过程而言,当渗透汽化膜的价格低于438 元/m2时,渗透汽化-隔壁塔精馏耦合工艺将会表现出较高的经济性。

符 号 说 明

A——面积,m2

Cg——膜更换费用,元

Cm——膜面积成本,元/m2

Cmz——膜组件费用,元

COD——化学需氧量,mg/L

cpi,cvi——分别为组分i的比定压热容与比定容热容,J/(mol·K)

Ech——化学有效能,kJ

Eph——物理有效能,kJ

EXD——有效能损失,kJ

Fp——透过膜的总渗透速率,kmol/h

G——Gibbs自由能,kJ/mol

Hevapi——组分i的汽化热,kJ/mol

h——焓,kJ/mol

J——渗透通量,g/(m2·h)

Kr——比热容,J/(kg·℃)

k——等熵指数

m——年利率

N——膜寿命,年

n——装置使用年限,年

Psati,Pperm——分别为组分i的饱和蒸气压和渗透侧总压,kPa

P1,P2——分别为真空泵入口和出口的压力,kPa

Q——交换热量,kW

Qi——组分i的渗透系数,g/(m2·h·kPa)

R——气体常数,J/(mol·K)

S——熵,J/K

Tr——再沸器出口温度,K

TAC——年度总成本,元

TIC——总投资成本,元

TOC——年总运营成本,元

t——时间,h

W——单位时间内组分透过膜的质量,g

W*——在绝热膨胀下从压力P1到P2排出1 mol 气体所需要的功,J/mol

Wshaft——轴功,kJ

Xi,Yi——分别为原料侧和渗透侧组分i的质量分数

xi,yi——分别为组分i在原料侧和渗透侧的摩尔分数

α——分离因子