双向液压锁安全功能的仿真分析研究*

2022-05-26龚文

龚 文

上海市特种设备监督检验技术研究院 上海 200062

0 引言

双向液压锁是工程起重机械的重要安全元件,一般与重要的执行元件液压缸刚性连接,用于可靠锁定执行元件,确保作业安全[1]。以常见的轮胎起重机和汽车起重机为例,由于行走用的充气轮胎承载时变形较大且能力有限,因此,为满足起重机起吊重物的作业要求,在起重机的左右两侧各设置2组由液压缸驱动的可展开和升降的支腿[2,3]。当起吊作业时,操纵多路阀将4个支腿展开到位,再将升降液压缸的活塞杆伸出,起重机整体被支起。通过微调活塞杆伸出的长度实现车身水平,则起重机自重和吊重的负载全部由4个支腿承受。作业过程中,若某一支腿出现回缩,极有可能导致起重机倾覆事故,故双向液压锁的作用显得尤为重要。本文针对典型双向液压锁的结构,在对双向液压锁动力学分析基础上,建立基于Amesim的液压系统仿真模型,分析了双向液压锁实现锁定作用的动态过程,为双向液压锁的日常使用和故障诊断提供技术依据,保证设备安全使用。

1 双向液压锁结构和工作过程

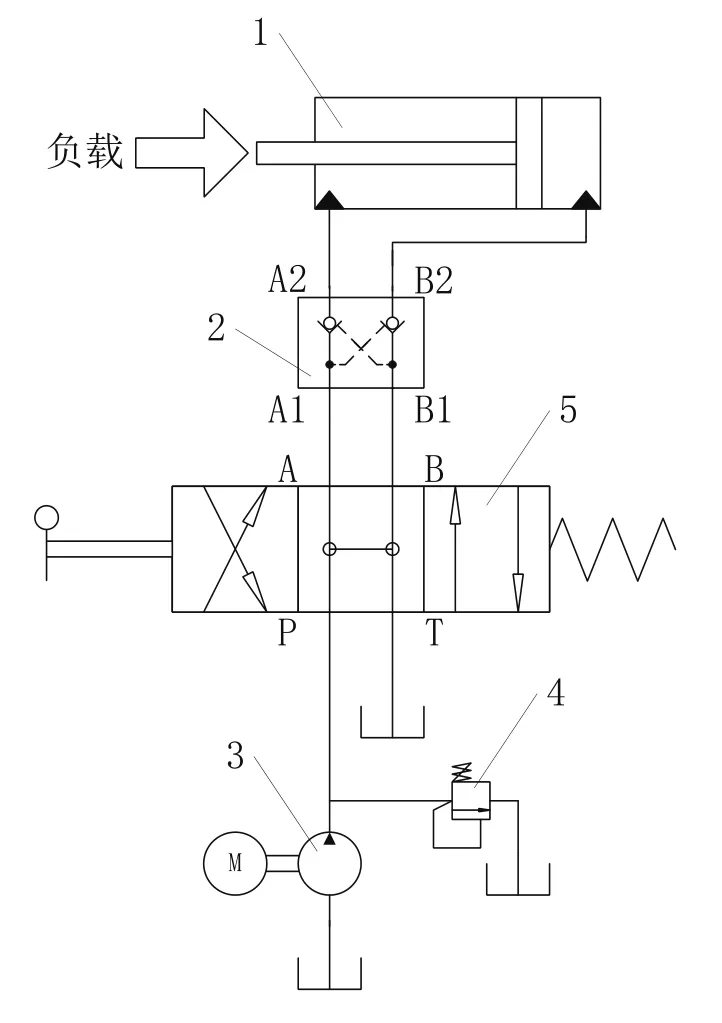

双向液压锁主要由左单向阀阀芯、左复位弹簧、右单向阀阀芯、右复位弹簧、控制阀阀芯、控制阀阀芯复位弹簧、阀体和密封件等组成[4]。其图形符号如图1所示。

图1 双向液压锁结构简图和图形符号

阀体上开有 4个油口 A1、A2、B1、B2,其中A1、B1分别连接换向阀的A口和B口,A2、B2分别连接液压缸的有杆腔和无杆腔,液压系统如图2所示。

图2 液压系统原理图

当换向阀处于中位时,A1和B1口直接与油箱相连,此时左单向阀阀芯在左复位弹簧的推力下,处于关闭状态;右单向阀阀芯在右复位弹簧的推力下,处于关闭状态;控制阀阀芯在控制阀芯复位弹簧的推力作用下,处于复位状态,位于中间位置。当换向阀处于左位时,高压油进入B1口,右单向阀阀芯在液动力作用下,处于开启状态,B1和B2连通;控制阀阀芯在液动力作用下,位于左侧位置,推动左单向阀芯开启,A1和A2连通。此时油路方向为B1→B2和A2→A1。当换向阀处于右位时,高压油进入A1口,左单向阀阀芯在液动力作用下,处于开启状态,A1和A2连通;控制阀阀芯在液动力作用下,位于右侧位置,推动右单向阀芯开启,B1和B2连通。此时油路方向为A1→A2和B2→B1。

2 双向液压锁元件与液压系统建模

本文采用AMESim软件建立元件级模型和工作液压回路的系统级模型。AMESim是多学科领域的复杂系统建模与仿真平台,其提供的机械库、信号控制库、液压库(包括管道模型)、液压元件设计库等在机械-液压耦合系统建模和仿真方面得到广泛应用。

2.1 双向液压锁元件建模

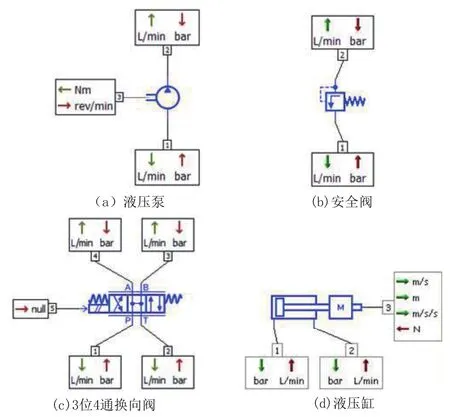

根据双向液压锁结构,在动力学分析基础上,构建元件级模型。根据双向液压锁结构,将其分为左单向阀、右单向阀和控制阀3个模块,采用Amesim中一维机械库(1D Mechanical library)中带摩擦和止动块的质量(mass with friction and endstops)和弹簧(ideal linear spring);液压元件设计库(Hydraulic Component Design library)中带锐边阀座的阀(poppet with sharp edge seat)、带弹簧的活塞(piston with spring)和活塞(piston)等模块建立双向液压锁元件级模型,如图3所示。各模块的输入输出参数如图4所示[5]。

图3 双向液压锁Amesim模型

图4 双向液压锁模型中各模块的输入输出参数

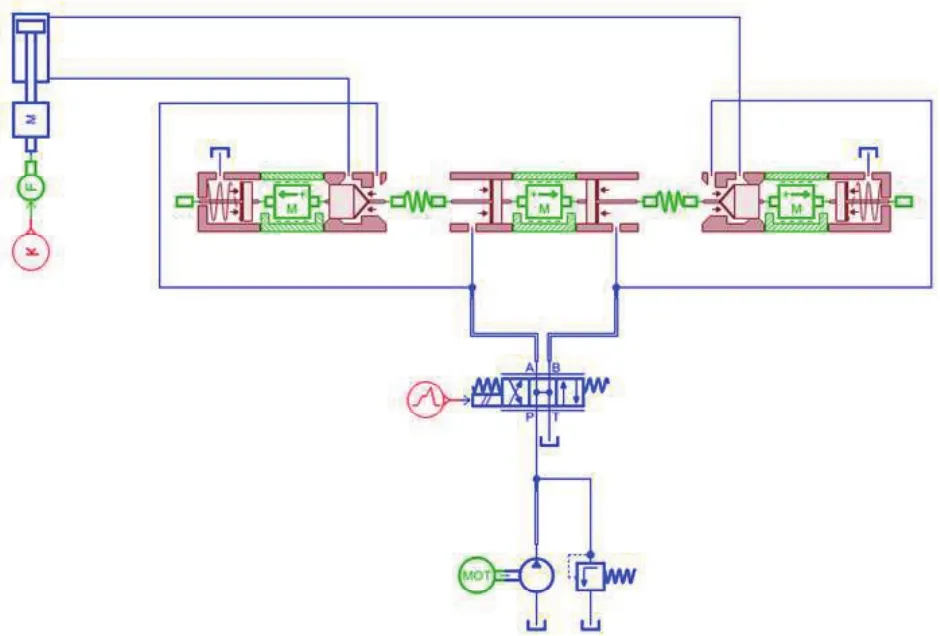

2.2 液压系统建模

构建完整的液压系统为双向液压锁元件级匹配输入和输出参数。对图3液压系统分析可知,除双向液压锁外,液压系统还包括液压泵、安全阀、换向阀、液压缸、负载等部分,采用Amesim中液压设计库(Hydraulic library)的液压泵(ideal fixed displacement hydraulic pump)、安全阀(hydraulic relief valve)、3位4通换向 阀(3 position 4 port hydraulic open center valve)、液压缸(mass with double hydraulic chamber and single rod)等模块建立完整的液压系统模型。各模块的输入输出参数如图5所示,建立完整的液压系统Amesim模型如图6所示。

图5 液压系统模型中各模块的输入输出参数

图6 液压系统Amesim模型

3 仿真和分析

支腿伸缩液压缸工作时主要为空载伸缩和负载伸缩2个过程。由于动态外部负载难以模拟,故用恒定外力来代替外部负载。对上述2个过程分别进行仿真,得到相应的仿真曲线。为便于分析,对各仿真数值进行归一化处理。假设换向阀控制信号为xk时处于左位,为0时处于中位,为-xk时处于右位。单向阀阀芯开口位移的最大值分别为xd1和xd2。

3.1 液压缸空载伸缩过程仿真分析

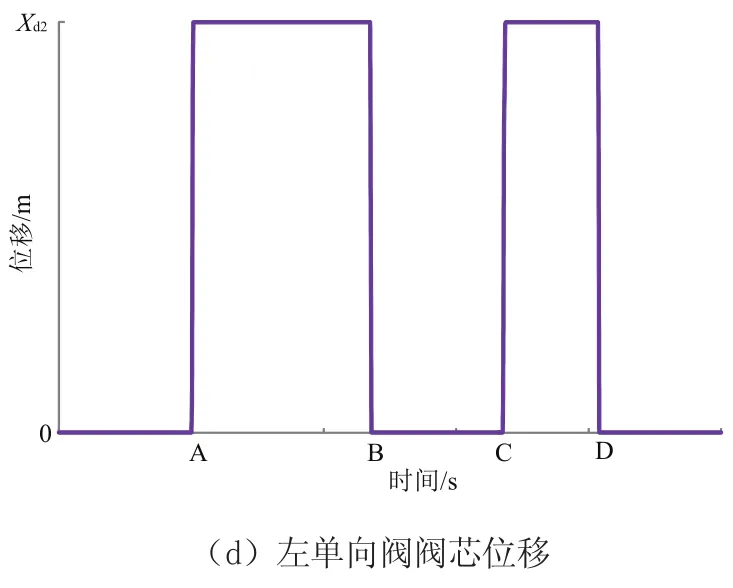

支腿液压缸空载伸缩时,液压缸活塞杆、双向液压锁控制阀阀芯位移、右侧单向阀阀芯和左侧单向阀阀芯动态仿真曲线如图7所示。

图7 空载时,动态仿真曲线

1)A~B段时,换向阀处于左位;双向液压锁的控制阀阀芯位移为xk,处于左侧。右侧单向阀与高压油相连,由于没有外部负载,压力较低,压力不足以将其阀芯完全开启,故阀芯开口位移小于xd1,处于非全开口状态,且足以使液压油全流量通过;压力足以推动控制阀阀芯将左侧单向阀阀芯完全开启,故左侧单向阀阀芯开口位移为xd2,处于全开口状态;活塞杆外伸。

2)B~C段时,换向阀处于中位;双向液压锁的控制阀阀芯位移为0,处于中间。右侧单向阀与回油口相连,压力为0,故阀芯开口位移为0,处于关闭状态;左侧单向阀与回油口相连,压力为0,故阀芯开口位移为0,也处于关闭状态;控制阀阀芯左右两侧压力为0,在复位弹簧作用下回到中间位置;活塞杆停止。

3)C~D段时,换向阀处于右位;双向液压锁的控制阀阀芯位移为-xk,处于右侧。左侧单向阀与高压油相连,由于活塞杆自重,压力较高,压力足以将其阀芯完全开启,故阀芯开口位移为xd2,处于全开口状态;压力足以推动控制阀阀芯将右侧单向阀阀芯完全开启,故右侧单向阀阀芯开口位移为xd1,处于全开口状态;活塞杆回缩。

3.2 液压缸负载伸缩过程仿真分析

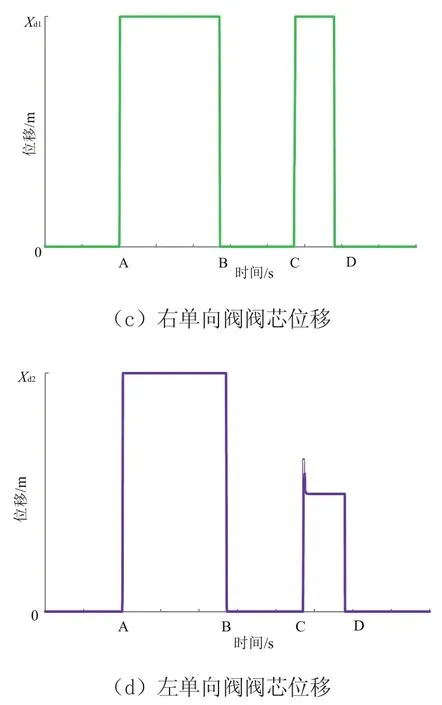

支腿液压缸负载伸缩时,换向阀控制信号、液压缸活塞杆、右侧单向阀阀芯和左侧单向阀阀芯动态仿真曲线如图8所示。

图8 负载时,动态仿真曲线

1)A~B段时,换向阀处于左位;双向液压锁的控制阀阀芯位移为xk,处于左侧。右侧单向阀与高压油相连,由于外部负载作用,压力较高,压力足以将其阀芯完全开启,故阀芯开口位移为xd1,处于全开口状态;压力足以推动控制阀阀芯将左侧单向阀阀芯完全开启,故左侧单向阀阀芯开口位移为xd2,处于全开口状态;活塞杆外伸。

2)B~C段时,换向阀处于中位;双向液压锁的控制阀阀芯位移为0,处于中间。右侧单向阀与回油口相连,压力为0,故阀芯开口位移为0,处于关闭状态;左侧单向阀与回油口相连,压力为0,故阀芯开口位移为0,也处于关闭状态;控制阀阀芯左右两侧压力为0,在复位弹簧作用下回到中间位置;活塞杆停止。

3)C~D段时,换向阀处于右位;双向液压锁的控制阀阀芯位移为-xk,处于右侧。左侧单向阀与高压油相连,由于外部负载作用,压力较低,压力不足以将其阀芯完全开启,故阀芯开口位移小于xd2,处于非全开口状态,且足以使液压油全流量通过;压力足以推动控制阀阀芯将右侧单向阀阀芯完全开启,故右侧单向阀阀芯开口位移为xd1,处于全开口状态;活塞杆回缩。

从仿真结果可知,当换向阀复位处于中位时,不论外部负载如何变化,液压缸活塞杆保持停止,因此,可防止起重机在作业时发生支腿回缩的“软腿”现象,以及起重机行驶、停放时支腿自行下落,实现可靠锁定。当换向阀处于左位或右位时,若换向阀与双向液压锁之间的进油软管出现破裂等情况,双向液压锁进油侧单向阀压力不足,将立即关闭,防止活塞杆反向运动,同样实现可靠锁定。当受到一定外部负载作用时,空载时处于部分开启状态的单向阀阀芯可能变为完全开启状态,而完全开启状态的单向阀阀芯也有可能变为部分开启状态。空载和负载情况下,活塞杆的外伸速度差别不大,但回缩速度有明显差别。后续可建立相应的故障模型,注入仿真模型,进一步研究不同故障下双向液压锁的动态特性。